ACF蒸气再生对于VOCs再吸附性能的影响研究

祁超 金小贤 张纪文 徐遵主

摘要:ACF吸附-蒸气再生工艺在医药行业有较为广泛的应用,由于生产工艺的多样性,废气污染因子差异较大,工作选取二氯甲烷、乙酸乙酯、异丙醇、二甲苯、丙酮为特征污染物,研究其在实际工程应用条件下的吸附水蒸气再生效果,结果表明,二氧甲烷受蒸气再生影响最大,其次为二甲苯。二甲苯为高沸点物质,蒸气再生温度为120℃,其脱附残留较高;对二氯甲烷冷烘干时间及热再生研究,发现其受炭纤维脱附后含水量较高的影响较大,采用热再生的方式其吸附容量的衰减也较为明显。实验室模拟结合工程应用实例表明,废气中二氯甲烷浓度含量较高时,不宜选用ACF吸附-蒸气再生工艺。

关键词:活性炭纤维;挥发性有机物;蒸气再生;吸附

中图分类号:X511 文献标志码:B

前言

纤维状活性炭(ACF)是近年来出现的新型活性炭吸附材料,它是利用超细纤维粘胶丝、酚醛纤维或者晴纶纤维等制成毡状、绳状或布状,经高温炭化及活化制得具有丰富微孔结构的活性炭纤维。2021年,中国活性炭纤维总产能超过2 600 t,活性炭纤维以其较高的吸附容量、快吸快脱的优点在工业VOCs治理领域的应用越来越广泛。

相较于普通的颗粒活性炭及蜂窝活性炭(750-1 000 m2/g),活性炭纤维的比表面积多为1 100-1 800 m2/g,吸附能力较强;此外,不同于颗粒炭及蜂窝活性炭的微孔吸附VOCs需要通过大孔及中孔过渡,活性炭纤维的微孔分布在外表面,且多为直孔,吸脱附速率快且再生残留低,使用寿命久。水蒸气脱附一烘干是活性炭纤维最常用的再生工艺,再生效果是决定炭纤维使用寿命的关键因素,除VOCs残留外,再生过程中引入的水分也会占据ACF的部分微孔孔道,导致其吸附容量下降,其影响程度受物性影响差异较大。

医药行业是VOCs治理领域的重难点行业,ACF吸附-蒸气再生工艺用于回收溶剂可实现其资源化利用。工作以医药行业常见污染物为例,研究了工业应用条件下ACF对于二氯甲烷、乙酸乙酯、异丙醇、二甲苯等物质的水蒸气吸附再生效果。

1实验过程

实验装置工艺流程如图1所示,可模拟实际应用工况条件下的VOCs吸附-水蒸气脱附全过程,实验装置包括污染源模拟的配气系统、吸附系统、水蒸气脱附系统,配气系统包括VOCs发生系统、湿度发生系统、空气预处理系统及混合系统;污染物浓度和湿度的精准控制是通过柱塞泵的液体流量、有机溶剂及水的密度以及气量估算,柱塞泵为恒流泵.精度为1 uL/min,可控制有机溶剂或水进入气化器的量,分别在水蒸气气化器和VOCs气化器中经加热气化后转变成为气态的VOCs及水蒸气,与冷干机干燥后的环境空气在缓冲罐内充分混合,即可得到浓度均匀稳定的模拟废气。吸附系统包含三个吸附床,可以模拟两级炭纤维串联吸附-水蒸气脱附连续运行的全过程。

吸附材料选用市售活性炭纤维,比表面积为1 255 m2/g,测试条件参考某制药企业实际工程应用参数。该企业废气吸附风量为12 000m3/h,脱附蒸气用量为120 kg/h,冷烘干风量约为3 500 m3/h。活性炭纤维设备为炭筒形式,过流气速为0.15 m/s,停留时间1.5 s。两级串联吸附,吸附周期为100 min,水蒸气脱附时间为30 min,冷烘干时间为14 min,静置时间为1 min。主要污染物类型为二氯甲烷、乙酸乙酯、异丙醇、丙酮、二甲苯,总进气浓度为1000-2 000 mg/m3(以非甲烷总烃计)。

2结果与讨论

2.1ACF对于不同VOCs的水蒸气再生效果评估

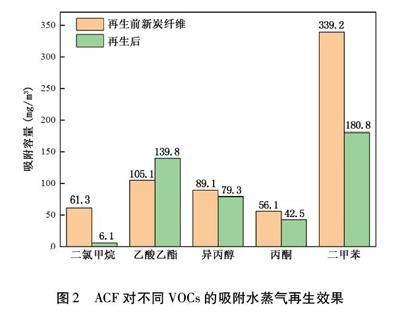

常见VOCs的物性参数及实验进气浓度控制如表1所示,二氯甲烷相较其它物质沸点较低,20℃时饱和蒸气压较高,溶剂用量较大,在实际废气治理项目中浓度往往较高,因此二氯甲烷的进气浓度控制在1 000±50 mg/m3,其它污染物的浓度控制在150-200 mg/m3,测试温度为33℃±3℃,湿度控制在50±5%RH,气体流速为0.15 m/s,脱附蒸气用量为吸附气量的1/10。吸附再生效果如图2所示。水蒸气再生后冷烘干时间仅为14 min,ACF纤维由于蒸气脱附带来的水分子难以完全脱除,含水率较高,占据了部分吸附孔位,对于VOCs的再吸附效果有一定影响。

對于新ACF,吸附容量二甲苯>乙酸乙酯>异丙醇>丙酮>二氯甲烷,二氯甲烷进气浓度远高于丙酮,在同等条件下评估其吸附容量低于丙酮。ACF对不同VOCs的吸附容量受其分子动力学直径及物性的影响,一般来讲,活性炭利用率最高的孔径为有机物分子动力学直径的1.7-3.0倍。二甲苯的分子动力学直径大于其它物质,ACF最可几孔径利用率最高,因此其吸附容量最高,乙酸乙酯次之,二氯甲烷由于分子动力学直径过小,ACF对其吸附容量相对较差,二氯甲烷一直是制约ACF吸附一水蒸气再生工艺在含氯VOCs行业的关键因素。

吸附容量衰减排序依次为二氯甲烷(90.0%)>二甲苯(46.7%)>丙酮(24.2%)>异丙醇(11.0%)>乙酸乙酯(-33.0%)。研究表明,ACF对二氯甲烷的吸附容量受进气湿度影响较大,湿度从30.2% RH增加至66.6% RH,吸附容量降低了71.9%,同样活性炭纤维含水量对二氯甲烷的影响也很大。乙酸乙酯在水中易水解,故其吸附容量有所增加。二甲苯由于其沸点为137℃,水蒸气脱附温度仅为120℃,在此工艺条件下难以脱附完全,故水蒸气再生后吸附容量下降较多。异丙醇和丙酮受ACF含水率影响较小。

2.2ACF吸附二氯甲烷工程应用实效模拟

参考某制药企业两级串联吸附一水蒸气脱附工艺处理二氯甲烷,废气进气浓度控制在1 000±50 mg/m3,进气温度33℃±3℃,进气湿度55±5%RH,吸附周期为100 min,水蒸气脱附时间为30 min,冷烘干时间为14 min,静置时间1min。三个吸附床编号分别为1、2、3,周期分别为1&2-2&3-3&1-1&2,吸附过程中各吸附床的净化效率如图3所示。前三周期时,一级吸附床维持一定时间的高效率后,净化效率缓慢下降,二级吸附床的净化效率均大干99.9%,当吸附周期进展到第四轮时,1&2吸附床均经过两轮的水蒸气脱附,40 min后两级炭床完全穿透。高浓度二氯甲烷的达标排放成为制约该工艺应用产业化推广的重要因素。

监测ACF吸附二氯甲烷过程中排气湿度的变化,进气湿度为52.2% RH时,新ACF初始出口湿度为44.2% RH,此后出口湿度缓慢增加至与进口湿度一致,说明新ACF具有一定的吸水性。经过蒸气脱附后的ACF本身含水率比较高,一级吸附床初始排气湿度达80.8%,吸附过程中水分逐渐被带出,至30 min时,降至57.6% RH,44 min时,出气湿度为55.9% RH,依然高于进口湿度。二级出口湿度初始为80.0% RH,经100 min后才缓慢降至56.3%RH,初始出口湿度高,水分脱除较快,可能是ACF表面残余的自由水,后期脱附速度较慢,脱除的水分为ACF微孔内吸附的结合水,需要克服的分子力较大。水蒸气脱附后冷烘干时长为14 min时,很难将其中水分脱除,可通过延长脱附时间来削减ACF吸附的影响。

2.3冷烘干时长及脱附方式对二氯甲烷吸附效果的影响

二氯甲烷进气浓度1100±50 mg/m3,气体流速为0.15 m/s,停留时间为1.5 s的实验条件下,考察冷烘干时长对于ACF吸附水蒸气再生处理二氯甲烷实际应用效果的影响。将冷烘干时间由14 min延长至5h,ACF的再吸附容量由6.1 mg/m3提升为36.7 mg/m3,相对于新ACF的吸附容量(61.3 mg/m3),降低了40%,说明延长冷烘干时间有助于ACF二氯甲烷吸附容量的恢复。然而,相对于新ACF烘箱干燥后含水量较低,冷烘干后的ACF由于受冷烘干气中湿度及再生残留等因素的影响,损失了部分吸附孔位,无法恢复。

选用热再生的方式对炭纤维进行再生,再生温度100℃,再生时长2h,对二氯甲烷再生效果明显优于冷烘干,随着热再生次数的增加,ACF对于二氯甲烷的吸附容量也逐步下降,三次再生的衰减率分别为21.1%、26.6%、31.4%,第一次吸附容量衰减较高,随着热再生次数的增加,二氯甲烷的吸附容量呈持续衰减的趋势。(见图4)

2.4ACF吸附-水蒸气再生工程应用实例

将ACF吸附-水蒸气脱附应用于两个医药企业,工艺条件同工作实验条件,采用两级吸附模式处理废气,处理装置模型图如图5所示。由于生产工艺不同,两个企业的主要污染物差异较大,企业一废气中含有约485 mg/m3的二氯甲烷,其余组分分别为丙酮、乙酸乙酯、三氯甲烷,合计为非甲烷总烃浓度约为1 862 mg/m3,以上浓度为多次检测平均值,实际废气浓度随车间生产条件的不同有所波动。废气处理装置运行初期可达标排放,随着水蒸气脱附次数的增加,净化效率逐渐下降,系统运行一周后检测废气出口已超过标准要求,主要超标污染物为二氯甲烷(浓度超60 mg/m3),次要超标污染物为三氯甲烷。企业二废气主要污染物为异丙醇、乙酸乙酯、少量苯系物、微量二氯甲烷(<10 mg/m3),合计为非甲烷总烃浓度约为1 485 mg/m3,该系统稳定运行一年,废气未出现超标情况,检测其废气净化效率仍可达98.2%。

以上结果表明,当废气组分中含有较高浓度二氯甲烷、三氯甲烷等含氯有机物时,受ACF本身对二氯甲烷等小分子有机物的吸附能力及蒸气再生引入水分、脱附残留等因素的影响,其净化效率较差;废气中含有较高浓度二氯甲烷时,不适宜采用活性炭纤维吸附-蒸气再生脱附工艺。

3结论

ACF吸附蒸气再生工艺在医药行业VOCs处理领域应用广泛,工作研究了在实际应用工况条件下对于二氯甲烷、乙酸乙酯、异丙醇、丙酮、二甲苯等典型污染物的吸附-水蒸气再生效果。结果表明,蒸气再生后受ACF吸附容量衰减二氯甲烷(90.0%)>二甲苯(46.7%)>丙酮(24.2%)>异丙醇(11.0%)>乙酸乙酯(-33.0%)。ACF对于二氯甲烷本身的吸附作用较差且受水蒸气再生残留影响最大,冷烘干时长由14 min延长至5h,再次吸附容量由6.1 mg/m3提升为36.7 mg/m3。热再生脱附效果优于蒸气脱附-冷烘干,随着再生次数的增加,二氯甲烷的吸附容量持续下降。实验室工程应用效果模拟及工程应用实例表明,二氯甲烷浓度较高时,不适宜采用ACF吸附-蒸气脱附工艺,此外,二甲苯等高沸点物质由于脱附温度较低,脱附残留较高,会对其自身再吸附性能及其它物质的吸附效果造成较大影响。