进排气压力对气门式二冲程柴油机扫气过程的影响

付雪青 张岩 丁占铭 庄安帮 朱伟 程江华 张树勇

关键词:气门式二冲程柴油机;逆滚流;进排气压差;排气背压;扫气过程

面对日益严峻的全球环境与能源问题,世界各国制定了更加严格法规以控制汽车有害气体和CO2的排放。相比于常规内燃动力汽车,混合动力电动汽车可将整车有害排放物和碳排放降低30%以上[1],是满足未来有害排放物和碳排放法规的主要技术路线之一,其中的增程式电动汽车上搭载的发动机仅用作发电,与车轮驱动完全机械解耦,需要具高功率密度、高可靠性和低油耗的优势。

相比于四冲程发动机,二冲程发动机在同转速下做功频次提高一倍,具有显著提升同转速下发动机输出扭矩和功率的潜力[2],具有高功率密度的二冲程发动机也是一种可选的增程器用发动机技术方案[3]。横流或回流式扫气的传统活塞气口式二冲程发动机的换气过程相对于下止点对称,不能实现过后充气,不利于实现高扭矩和功率输出,其升功率一般低于四冲程发动机。采用进排气口结构实现直流式扫气的对置式二冲程发动机具有高功率密度和高热效率等优势,但其存在缸壁热负荷不均匀和耐久性差等问题。近年来,英国Brunel大学针对一款进气口排气门式二冲程直流式直喷汽油机开展了大量仿真研究工作,重点研究扫气口结构和排气门升程对扫气过程的影响[4]。

进排气门式配气结构可避免缸壁热负荷不均匀的问题,气门式四冲程发动机耐久性和可靠性比气口式二冲程发动机更佳。在20世纪90年代初期回流式扫气气门式二冲程发动机被提出,利用顶置进排气门完成换气过程[5]。鉴于采用传统侧向平直进气道的气门式二冲程发动机在扫气过程中新鲜充量短路损失量较高且扫气效率低问题,在气门式二冲程发动机的缸盖或进气门安装导气屏[6],或采用竖直进气道[7],通过在缸内形成逆滚流以减少短路损失的新鲜充量和提高扫气效率[8]。

天津大学研究团队针对气门式二冲程汽油机的扫气过程开展了研究,采用三维仿真针对竖直进气道与屋脊型缸盖结构形式对扫气过程中逆滚流形成与发展的影响机理进行了仿真研究[9]。中国北方发动机研究所对气门式二冲程柴油机扫气过程开展了研究工作,着重分析了进气道结构对扫气过程中缸内气体流动和残余废气分布的影响规律,结果表明相比于侧向平直进气道,顶端入口的切向气道可有效地提高扫气效率和捕获率[10],其中根据验证燃烧模型的实验数据可知1.04L氣门式二冲程柴油机在2000r/min转速下可输出64.8kW指示功率。

国内外针对气门式二冲程发动机研究主要围绕进气道和缸盖结构对扫气过程的影响,尚未明确进排气压差和排气背压对该类型发动机扫气过程中新鲜充量和废气流动的影响机理,并且针对可量化表征气门式二冲程发动机扫气过程的扫气曲线的研究很少[11-12],其中扫气曲线可用于建立二冲程发动机平均值模型,以准确计算扫气过程中短路的新鲜充气质量和缸内残余废气率,以快速且准确评估二冲程发动机性能[11,13]。针对具有高功率密度的顶端入口气道二冲程柴油机的扫气过程开展了研究,探究进排气压差和排气背压对扫气过程中缸内气体流动的影响机理,通过量化不同进排气压力下扫气曲线的差异以评价扫气品质。

1模型的建立及验证

1.1三维仿真模型的建立

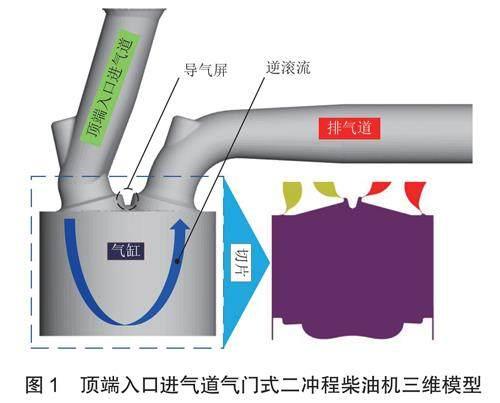

以安装顶端入口进气道的气门式二冲程柴油机(PV2DE)为研究对象,如图1所示,同时在进排气门之间的缸盖上设计了导气屏,使得流入气缸的新鲜充量在气缸内形成逆滚流,有利于抑制新鲜充量与废气混合,在相同运行边界下扫气效率从侧向平直进气道PV2DE的0.74增加至顶端入口进气道PV2DE的0.86[11]。发动机的缸径、冲程、排量和几何压缩比分别为110mm、110mm、1.04L和13.3。将该发动机实体模型导入计算软件Converge进行不同进排气压差和排气背压下扫气过程的仿真计算,其中湍流模型采用RNG-κ-ε模型。该图给出了沿气缸轴线方向在进排气门中心位置提取计算结果切片区域图。

1.2模型验证

在根据三维仿真模型开展PV2DE扫气过程研究之前,需设定缸内初始状态和进排气压力。为此,根据发动机的结构参数建立了发动机平均值仿真模型,其中摩擦损失由实验获取,燃烧过程由预测性燃烧模型预测,传热模型选取Woschni传热模型。

为确保平均值仿真模型提取三维仿真模型计算边界的准确性需根据实验数据进行校核,但是在校核PV2DE平均值模型前需给定较为合理的扫气曲线,否则难以准确计算短路的新鲜充量和缸内废气率,导致难以直接校核PV2DE平均值模型中的燃烧模型。

试验过程中该单缸发动机可分别运行于二冲程和四冲程模式,2种模式下仅气门升程曲线和喷油策略存在差异。首先根据该气门式发动机运行于四冲程模式下的实验数据标定其平均值模型中的燃烧模型,在1200r/min转速和890kPa指示平均有效压力下验证结果如图2所示,模拟得到的缸内压力和放热率与试验结果接近,其中进气压力和温度分别为130kPa和291K、喷油时刻为燃烧上止点后(aftertopdeadcenter,ATDC)曲柄转角(CA)-13°、循环供油量为44mg。之后,依据标定的该发动机平均值仿真模型加载如图3中所示的气门升程曲线运行于二冲程模式下,提取二冲程模式下三维仿真模型的初始值及边界条件,其中排气门的开启和关闭时刻分别为ATDCCA-261°和-115°,进气门的开启和关闭时刻分别为ATDCCA-220°和ATDCCA-85°。

根据侧向进气道PV2DE扫气效率实验数据对三维仿真模型进行了校核,其中该发动机主要与顶端入口进气道PV2DE的进排气道存在差异,其余参数均相同[14],采用Cambustion公司NDIR500FASTCO&CO2测试系统采样分析缸内气体中瞬态CO2浓度以计算扫气效率[15]。在1500r/min转速下侧向进气道PV2DE实验测量的扫气效率以及该发动机三维仿真模型计算的扫气效率如图4所示,其中工况1下有效功率和进排气压差分别为13.0kW和45kPa、工况2下有效功率和进排气压差分别为21.5kW和81kPa、工况3下有效功率和进排气压差分别为50.1kW和190kPa。可见,实验和计算的扫气效率接近,表明三维仿真模型具有较高精度,之后保留相关三维仿真模型设置且将进排气道替换为顶端入口进气道PV2DE的进排气道,用以分析进排气压差和排气背压对扫气过程中缸内气体流动的影响机理。

1.3扫气曲线计算和评价

为评价PV2DE的扫气过程,同时考虑二冲程发动机平均值模型需要加载相关于缸内废气质量比例rc和排气中废气质量比例re的扫气曲线,以准确计算扫气过程中短路损失的新鲜充量,需要计算进气门开启时刻θIVO至排气门关闭时刻θEVC的扫气过程中排气纯度β、扫气效率ηsc、rc、re,如下式所示:

对于mf_e和mb_e的计算,文献[13,16]在计算某对置式二冲程发动机的扫气曲线中将上述两者取为排气道中废气和新鲜空气的质量,可能考虑到该发动机排气道的体积较小,从气缸流入排气道气体可在很短时间内基本替换原排气道气体。考虑到本研究中PV2DE排气道的体积较大(图1),也为更加精准计算排气中mf_e和mb_e,首先计算从排气道流向外部环境排气中废气和新鲜空气质量,同时从三维模型计算结果提取排气道内废气和新鲜空气质量,以计算mf_e和mb_e。

为定量评价不同进排气压差和排气背压下扫气过程品质的差异,根据扫气曲线计算了扫气品质系数φSC:

2结果分析与讨论

2.1进排气压差对扫气过程的影响

发动机气缸和进排气道中新鲜充量质量占比可直观反映二冲程发动机扫气过程中气体流动和新鲜充量分布情况。沿气缸轴线方向在进排气门中心位置提取了扫气过程中气缸和进排气道内新鲜充量质量占比结果切片,如表1所示。

表1中黑色箭头的方向和长度分别表征气体流动方向和流速大小,进排气压差Δp分别为30、60、150和210kPa,排气背压pEx均为100kPa,这是考虑到开展扫气效率测量实验中侧向进气道单缸PV2DE在输出13.0、21.5和50.1kW有效功率时Δp分别为45、81和190kPa,其中采用模拟增压系统提供高压力高压差新鲜充量。PV2DE气门开启和关闭的频率是等转速下四冲程柴油机的2倍,受限于气门落座速度和大流量喷油器响应速度该发动机目前最高转速设计为3000r/min,故在为最高转速一半的1500r/min转速下开展了进排气压差和排气背压对扫气过程的影响。

从表1可见,不同Δp下经进气门左侧进气道流入气缸的新鲜充量随着τ增加逐步沿左侧气缸、活塞顶部和右侧气缸形成逆滚流,一方面有利于减少流入气缸新鲜充量与缸内废气的混合,另一方面可推迟该部分新鲜充量流至排气门的时间。在混有新鲜充量的前锋面到达排气门之前,经排气门右侧排气道排出气体中新鲜充量质量占比很低,而之后流经排气门两侧排气中均有较多新鲜充量。

经右侧进气道流入气缸的新鲜充量在导气屏作用下具有流向气缸内部的流动趋势,而流向左侧排气道的缸内废气具有将该部分新鲜充量推向左侧排气道的作用,流向左侧排气道废气的流速大小影响该部分新鲜充量流入气缸后的流动方向。在Δp=30kPa下经右侧进气道流入气缸的新鲜充量主要沿其流入气缸方向继续流向气缸内部,而流入左侧排气道的新鲜充量较少,这是由于流向左侧排气道的废气流速较低,将新鲜充量推向排气道的作用较弱。在Δp=60kPa下经右侧进气道流入气缸的新鲜充量中一部分流入左侧排气道,另一部分流入排气门下方区域,这是由于废气流向左侧排气道的速度较高,而部分经右侧进气道流入排气门下方区域新鲜充量在之后发展中被向上流动的废气推动至更接近排气门位置,最后经右侧排气道流出。在Δp=150、210kPa下较多经右侧进气道流入气缸的新鲜充量流入左側排气道,而较少流入排气门下方区域。

完全混合模型假定流入气缸的新鲜充量与缸内废气完全混合,使得表征排气中新鲜充量质量占比的β与表征缸内新鲜充量质量占比的ηsc始终相等。完全扫气模型假定缸内新鲜充量与废气完全分离,且在ηsc≤1时β=0[2]。β与ηsc差异可评价PV2DE换气过程。

图5给出了变压差和定背压下β和ηsc变化曲线,且标识了与表1中τ对应的等值线。在Δp=30kPa下τ从0增加至0.49时,以及其余Δp下τ从0增加至约0.45时,β先增加后降低,并且Δp=60kPa下β峰值最高。一方面是由于扫气过程早期随着τ增加气门升程升高,更多新鲜充量流入气缸,导致被流动指向左侧排气道废气推入左侧排气道的新鲜空气量逐渐增加;另一方面是由于缸内逆滚流可抑制缸内新鲜充量与废气掺混,在逆滚流前锋面抵达排气道之前右侧排气道中新鲜充量质量占比很低,同时逆滚流在排气门下方区域形成指向左上方的流场,减少经右侧进气道流入气缸新鲜充量的短路损失量,使得扫气过程早期β存在峰值。此外,在Δp=60kPa下经右侧进气道流入气缸的新鲜充量一部分从左侧排气道排出,另一部绕过排气门底部后经右侧排气道排出,使得短路损失的新鲜充量明显增加,导致β峰值最高。在Δp=30kPa下τ高于约0.49时,以及其余Δp下τ高于约0.45时,β先快速增加之后逐渐增加,这是由于逆滚流前锋面抵达排气门后两侧排气道排气中新鲜充量质量占比增加,之后排气中新鲜充量质量占比较高且增加较慢。

从图5还可见,在扫气过程早期β高于ηsc,这是由于扫气过程早期进气门升程较低,流入气缸的新鲜充量较少,而较多的新鲜充量经排气道流出,使得ηsc增速较慢,导致扫气过程早期β高于ηsc。在扫气过程中间阶段β明显低于ηsc,这是由于扫气过程中间阶段较高的气门升程使得更多新鲜充量流入气缸,同时缸内形成的逆滚流在排气门下方形成指向左上方流场,减少短路损失量,β值较低,同时更多缸内废气已排出,ηsc增加较快,使得β明显低于ηsc。在换气过程后期β与ηsc接近,这是因为缸内新鲜充量分布较为均匀。

图6给出了变压差和定背压为100kPa下PV2DE扫气曲线,以及完全混合模型和完全替代模型的扫气曲线。在rc从1.0减少至0的起始阶段,PV2DE的re低于完全混合模型re,并且相比于其他压差Δp,Δp=30kPa下前者低于后者,持续的rc较短,这是由于扫气过程初始阶段β高于ηsc,且在Δp=30kPa下β高于ηsc,持续的rc较短(图5)。随着rc继续减少,PV2DE的re开始高于完全混合模型下re,其中在Δp=30、60kPa时PV2DE下re高于完全混合模型下re的区域分别最大和最小,这是由于扫气过程中β低于ηsc,且Δp=30、60kPa下β低于ηsc的区域分别最大和最小。在rc处于较低值时,PV2D下re接近完全混合模型下re,这是由于扫气过程后期β接近ηsc。Δp=150、210kPa下扫气曲线在不同rc下均接近,这是由于扫气过程中β和ηsc接近。

文献[11]给出了具有竖直进气道气门式二冲程汽油机[9]的扫气曲线,其中进排气压差为162kPa,其优于PV2DE在某些进排气压差下的扫气曲线,一方面是由于2个发动机的结构存在差异,另一方面是由于文献[11]用排气道中废气质量占比表征排气中废气质量占比,而排气道中存在之前时刻含废气质量占比较高的排气,使得计算的排气中废气质量占比偏高。

2.2排气背压对扫气过程的影响

表2给出了定压差和变排气背压下新鲜充量质量占比计算结果切片,其中pEx分别为100、130、160和190kPa,Δp均为90kPa。不同pEx下缸内新鲜充量流动规律接近,但高pEx下逆滚流前锋面到达排气门时刻推迟,并且经右侧进气道流入气缸新鲜充量中更多的部分经排气门右侧排气道排出。一方面是由于高pEx下缸内废气流向排气门的流速降低,减弱了將经右侧进气道流入气缸新鲜充量推出左侧排气道的作用,也减慢了缸内逆滚流发展速度,另一方面是由于缸内废气流向排气门低的流速使得更多的经右侧进气道流入气缸新鲜充量流向排气门底部,并且较多的非紧贴排气门底部的新鲜充量在之后发展中被向上流动的排气推动至更接近排气门位置,最后抵达排气门最右侧而经右侧排气道流出。

图7给出了定压差和变排气背压下β和ηsc曲线。高pEx下β快速增加的时刻推迟,且β极小值降低,这是由于逆滚流前锋面抵达排气门时刻推迟(表2),使得排气门两侧排气道中均混有较多新鲜充量对应的时刻推迟。逆滚流前锋面接近排气门时排气门下方区域形成指向左上方的流场,有利于减少经右侧进气道流入气缸新鲜充量的短路损失,且高pEx下逆滚流前锋面发展速度较慢,对新鲜充量短路的抑制作用时间更长,使得β极小值更低。在较高τ下,β低于ηsc的差值逐渐增加,这是由于缸内新鲜质量占比差异增大,同时靠近排气门的缸内充量新鲜质量占比较低。在β快速增加之前,ηsc较快地增加,而之后ηsc增速减少,这是由于β快速增加之前其值较低,表明较多的流入气缸新鲜充量停留于气缸,使得ηsc快速增加,而在之后β值较高,短路损失的新鲜充量增加,导致ηsc增速变小。

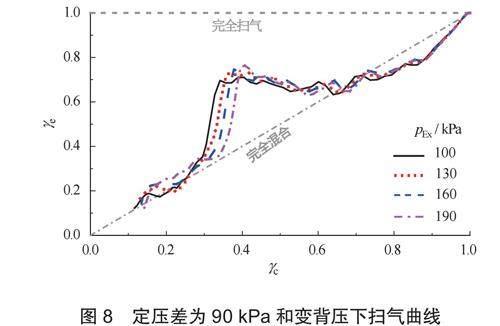

图8给出了定压差和变排气背压下扫气曲线。在不同pEx下PV2DE扫气曲线变化规律接近,但是在高pEx下扫气曲线的re最高峰值逐渐增加,并且扫气曲线开始快速减少时对应的rc更高,一方面是由于高pEx下β极小值更低,使得re最高峰值增加,另一方面是由于高pEx下缸内废气流向排气门速度降低,抑制了新鲜充量流入缸内的速度,使得高pEx下ηsc增加变慢,使得扫气曲线开始快速减少时对应的rc更高。在较低rc下,高pEx下扫气曲线的re逐步提高,这是由于扫气过程后期β低于ηsc的差值逐渐增加。

为量化评价不同进排气压差和排气背压下扫气曲线的差异,根据式(6)计算了扫气品质系数φSC,如图9所示。可见,随着Δp从30kPa增加至210kPa时φSC先从0.61降低至0.52,之后增加至0.56且保持不变。这是由于Δp从30kPa增至60kPa时在大范围rc内re较明显降低,而Δp增至150kPa时re较明显增加,之后Δp继续增至210kPa时扫气曲线基本不变。在排气背压从100kPa增至190kPa时,φSC从0.55逐渐降低至0.53,这是由于高排气背压下re开始快速减少对应的rc增加,倾向于降低φSC,而高排气背压下rc处于较低值区间时re逐步提高,抑制φSC减少,使得φSC逐渐减少,扫气品质逐渐恶化。从上述φSC变化规律可知,进排气压差对扫气品质影响明显,在中低进排气压差下扫气品质最差,利用增程器用发动机工作特性可将气门式二冲程发动机运行于低进排气压差或高进排气压差的运行工况给动力电池充电,避免运行于扫气品质较差的中低进排气压差下的工况。

3结论

本文针对一台顶置气门式二冲程柴油机的扫气过程进行了三维模拟计算,重点研究进排气压力对扫气过程中气流运动、缸内新鲜充量分布及扫气品质的影响,得出以下结论:

1)顶端入口进气道结构下气门式二冲程柴油机的扫气过程中,由进气门左侧进气道流入气缸的新鲜充量在气缸内产生并维持一定强度的逆滚流,可减少新鲜充量与废气的掺混和推动缸内废气流向排气门,有利于降低扫气过程中短路损失的新鲜充量。

2)在混有新鲜充量的逆滚流前锋面抵达排气门之前,进排气压差对由进气门右侧进气道流入气缸新鲜充量的流动规律影响较为明显:当进排气压差从30kPa增加至210kPa时,更多的由进气门右侧进气道流入气缸新鲜充量流向排气门左侧排气道,使得排气门左侧排气道中排气纯度增加,但是在中低压差60kPa下一部分新鲜充量流入排气门右侧排气道,使得排气门右侧排气道中排气纯度较高,故在1500r/min转速下进排气压差增加时,扫气品质系数先从0.61降低至0.52,之后增加至0.56且保持不变。

3)在转速为1500r/min和定压差为90kPa下,排气背压从100kPa增加至190kPa时,更多的新鲜充量流入排气门右侧排气道,而流入排气门左侧排气道的新鲜充量减少,同时逆滚流发展速度降低,使得排气纯度快速增加之前排气纯度接近,但扫气效率增加较慢,故高排气背压下扫气品质系数从0.55逐渐降低至0.53。