不可燃放射性废物三元混杂玻璃固化方法初探

刘春雨 李丽丽 汪栋

关键词:不可燃放射性废物;玻璃固化;配方实验;三元混杂玻璃配方

中图分类号:TL941. 113 文献标识码:A

放射性污染的玻璃纤维、土壤、混凝土是核能开发利用等核工业生产研究过程中的典型不可燃放射性固体废物,主要来源于以下场景:(1) 玻璃纤维是放射性污染气体高效过滤器常用的过滤材料,使用过程中放射性核素被滞留在玻璃纤维中形成放射性玻璃纤维废物[1] ;(2)铀、钚、钴、锶、铯等放射性核素在采冶加工、反应使用、存放处置等环节可能会进入到土壤环境中[2] ;(3)混凝土能有效的屏蔽核反应堆、含放射源装置等产生的原子核辐射,但其自身也会被放射性核素沾污[3] 。以上所述的不可燃放射性废物均体积庞大且储存困难,找到一种经济且环境友好的处理方式意义重大 [1,4] 。

江云等人[1] 研究了放射性污染玻璃纤维过滤器的焚烧,结果表明焚烧处理可以大大减少放射性玻璃纤维的体积,但并未对玻璃纤维或其混合产品的焚烧产物性能进行进一步研究,也没有讨论如何进一步处理其焚烧产物;放射性土壤的修复方法主要有物理修复、化学修复、生物修复和物化混合修复[5] ,对于高放射性的土壤,修复方式主要采用铲土-玻璃固化处理[2] ,但是目前我国针对放射性污染土壤修复技术研究还处于实验室研究阶段,尚未建立有效的修复方法和技术;国内暂无与放射性混凝土处理技术相关的研究。

我国常见的固体放射性废物处理工艺为水泥固化技术,其劣势为增容比过大[6] 。目前,我国可供使用的低放废物处置场和暂存库很匮乏,在废物最小化原则指导下,核电行业普遍接受了每台机组每年废物产生量小于 50 m3的目标值[7] 。而玻璃固化技术克服了上述水泥固化的缺点,其优势为最小化、稳定化和无机化,其增容比远小于水泥固化技术[8-9] ,废物减容比能够达到20~30 倍。

基于玻璃固化技术显著的优点及国家废物管理策略的选择,韩国、美国等国家采用了玻璃固化技术处理低中放废物,我国也在大力发展放射性废物玻璃固化技术。在低放废物玻璃固化配方方面,我国在核电站放射性可燃废物玻璃固化配方研究已取得进展[10-12] ,且已完成等离子熔融处理冷试台架实验研究[13] 。在玻璃固化设施建设方面,正在建设的东方瑞龙1 000 t/ a 低放废物减容处理设施和海南核电3、4 号机组放射性废物处理设施都采用玻璃固化技术进行低水平放射性废物处理。低放废物玻璃固化技术将是我国未来放射性废物处理的大势所趋。

本文针对核电站放射性不可燃废物的玻璃固化配方开展研究,根据玻璃纤维、混凝土、土壤的单一废物组分的特点并参考其单体基础玻璃固化配方的组成,研究了三种废物混杂条件下的玻璃固化配方。通过改变废物混杂比例和玻璃添加剂组分,测试所制备的玻璃固化体的性能,筛选出性能合格的三元混雜玻璃配方。针对筛选出的三元混杂玻璃配方,研究了添加剂、熔制升温过程和熔融保温温度对该三元混杂玻璃配方元素固化效果的影响。

1 试剂和仪器

实验中所用Na2 CO3、SiO2、Al2O3等所有化学试剂均为分析纯,生产厂家为北京化学试剂公司。

实验使用的设备有JZ-6-1400 型高温炉和JZ-SL9-1700 型高温炉,产自上海精钊机械设备有限公司。实验采用的分析仪器有:Zetium 型X 射线荧光光谱仪(XRF),产自荷兰马尔文帕纳科公司;D8 Discovery X 射线衍射仪(XRD),产自德国布鲁克(AXS)公司;DYJ-650 型金相显微镜,产自上海点应光学仪器有限公司;Shimadzu AUY120 岛津微量分析天平,其精度为0. 1 mg,产自日本岛津公司;CAP 7000 电感耦合等离子体发射光谱仪(ICP - OES), 产自赛默飞世尔科技有限公司;ZA3700 原子吸收分光光度计(AAS),产自日立科学仪器有限公司;NYL-30 型压力测试机,产自吉林省金力试验技术有限公司;JL-3000 重锤自由落体冲击试验装置,产自济南联工测试技术有限公司。

2 实验方法

2. 1 单废物玻璃配方

2. 1. 1 模拟不可燃废物组成

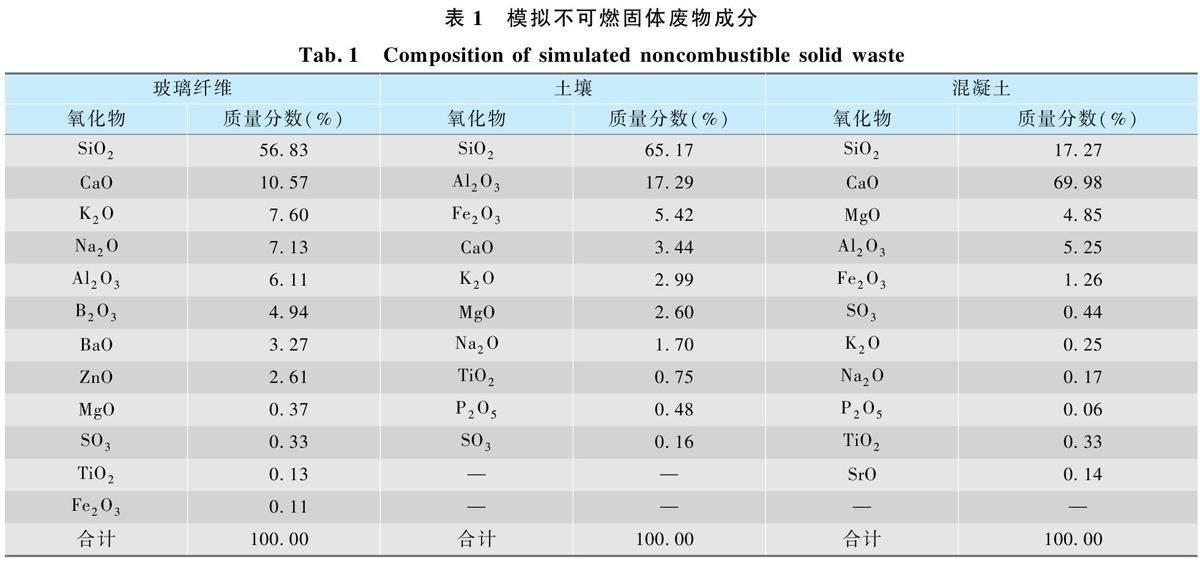

选取国内某核设施未沾污的三种典型不可燃放射性废物,分别为玻璃纤维、混凝土、土壤,作为模拟废物。采用ICP -OES 及XRF 对三种模拟废物的成分进行分析,其组成及含量列于表1。

2. 1. 2 模拟不可燃废物基础玻璃配方

通过调节添加剂种类及质量占比,针对每种单体废物设计了不同的玻璃固化配方,通过马弗炉配方熔制实验及固化体性能初步测试筛选,得到优选的玻璃纤维、土壤、混凝土单废物玻璃配方,分别记为玻璃纤维玻璃配方D-1、土壤玻璃配方D-2、混凝土玻璃配方D-3,三个配方的包容量分别为85. 75%、54. 69%、67. 00%,其玻璃固化配方组成列于表2,废物熔制温度均为1 300 ℃ ,熔制保温时长1 h。其中,模拟元素主要选用核电厂典型放射性核素同位素Co、Sr、Cs,考虑到不同来源的废物所含放射性核素含量波动范围较大,为了确保实验室配方研究阶段及后续台架试验阶段各取样点样品中的模拟元素均能达到检测限,且不会引起实验对象化学组成的显著变化,基于前期台架实验研究经验,所添加模拟元素Co、Sr、Cs 含量各占模拟废物质量的1%。模拟元素用同等元素质量的Co2O3 、SrCO3和 Cs2CO3代替,对应化合物质量占比分别为模拟废物质量的1. 41%、1. 68%和1. 23%。

2. 2 三元混杂玻璃固化体制备及测试

2. 2. 1 固化体制备

根据单废物基础玻璃配方以及土壤、混凝土和玻璃纤维的成分特征,基于已有典型硼硅酸盐配方体系和研究经验,通过规律性改变玻璃添加剂含量,设计得到表3 中一系列三元混杂玻璃配方,按照配方组成称取表2 中各样品所需化学试剂,其中,模拟废物组成以表1 为准。每个配方称取100 g 混杂废物配方氧化物,所添加模拟元素Co、Sr、Cs 含量各占模拟废物质量的1%,模拟元素用同等元素质量的Co2O3、SrCO3和 Cs2 CO3代替,对应化合物质量占比分别为模拟废物质量的1. 41%、1. 68%和1. 23%。原料在研钵中研细、混匀后装入100 mL 刚玉坩埚,送入预热至300 ℃ 以上的高温炉内熔制,在1 300 ℃ 恒温1 h 后倒入石墨管中定型,然后在500 ℃ 退火1 h,最后在炉内自然冷却到室温。

2. 2. 2 固化体性能检测

(1)外观及均匀性检查:外观检查主要采用目视法对制得的玻璃体的色泽、均匀性、光滑度进行检查;均匀性测试采用金相显微镜对样品进行均匀性分析,观察是否有黄相、裂缝等。

(2)密度测量:按照玻璃密度测定浮力法。

(3) 机械性能:抗冲击试验参照EJ 1186—2005[14] 对样品的抗冲击强度进行测定。

(4) 物相分析: 利用X 射线衍射仪( XRD,Bruker D8 Discovery) 分析800 ℃、900 ℃、1 000 ℃、1 100 ℃温度下样品的物相。测试过程中,额定电压40 kV,额定电流40 mA,使用Cu Kα 靶材辐射,入射波长λ 为 0. 154 18 nm,在10° ~70°范围内以0. 02°步长、2°/ min 的扫描速度进行慢扫。

(5)抗浸出性能

为了便于将玻璃固化体与国际成熟玻璃固化配方的抗浸出性能进行对比分析, 利用ASTMC1285-02 产品一致性测试方法( Product Consistency Test,PCT)[15] 对玻璃固化体的化学稳性进行检测。实验步骤如下:玻璃破碎后于玛瑙研钵中研磨,保证玻璃粉末样品过100 目筛,但不过200 目筛,以得到颗粒直径分布在75 ~ 150 μm的样品;利用去离子水于超声震荡器内洗涤样品至上清液澄清,再用无水乙醇清洗3~5 次,之后置于105 ℃ 烘箱中保温24 h 烘干水分;准确称取1. 500 0 g 烘干后的样品,置于PFA 溶样罐中,注入15 mL 去离子水,迅速放入90 ℃ 烘箱中保温;7 d 后利用带0. 45 μm 过滤器的针筒抽取上清液,利用ICP-OES 检测浸出液中的元素含量。

各元素PCT-7 浸出量ri 计算公式如下:

2. 3 添加剂、熔融参数对核素固化效果影响研究

(1)添加剂对核素固化效果影响在筛选出的三元混杂玻璃配方基础上,添加元素Co、Sr、Cs 质量分数各1%,改变其中关键添加剂的添加量,将研细、混匀后的样品装入100 mL刚玉坩埚中,置于1 300 ℃ 高温炉中保温1 h,退火制备得到固化体,将固化体冷却后粉碎研磨,利用ICP-OES 及AAS 测量固化体样品中元素Co、Sr、Cs的含量,计算获得元素在不同添加剂情况下的保留量,用于研究添加剂对核素固化效果的影响。

元素保留率计算公式如下:

(2)熔制参数对核素固化效果影响

在优选三元混杂玻璃配方基础上,添加元素Co、Sr、Cs 质量分数各1%,将研细、混匀后的样品装入100 mL 刚玉坩埚中,共制备15 个样品。

将其中6 个样品依次放入高温炉中,以5 ℃ /min 的速度从室温升至1 300 ℃ ,800 ~ 1 300 ℃ 时每100 ℃ 取一个样,将固化体冷却后粉碎研磨,测量计算获得元素在熔制升温过程中的保留量,用于研究熔制升温过程对元素固化效果的影响。

将其中3 个样品,置于1 300 ℃ 马弗炉中分别保温2 h、4 h、6 h,将固化体冷却后粉碎研磨,测量计算获得元素在不同熔制保温温度情况下的保留量,用于研究熔融保温时长对元素固化效果的影响规律。

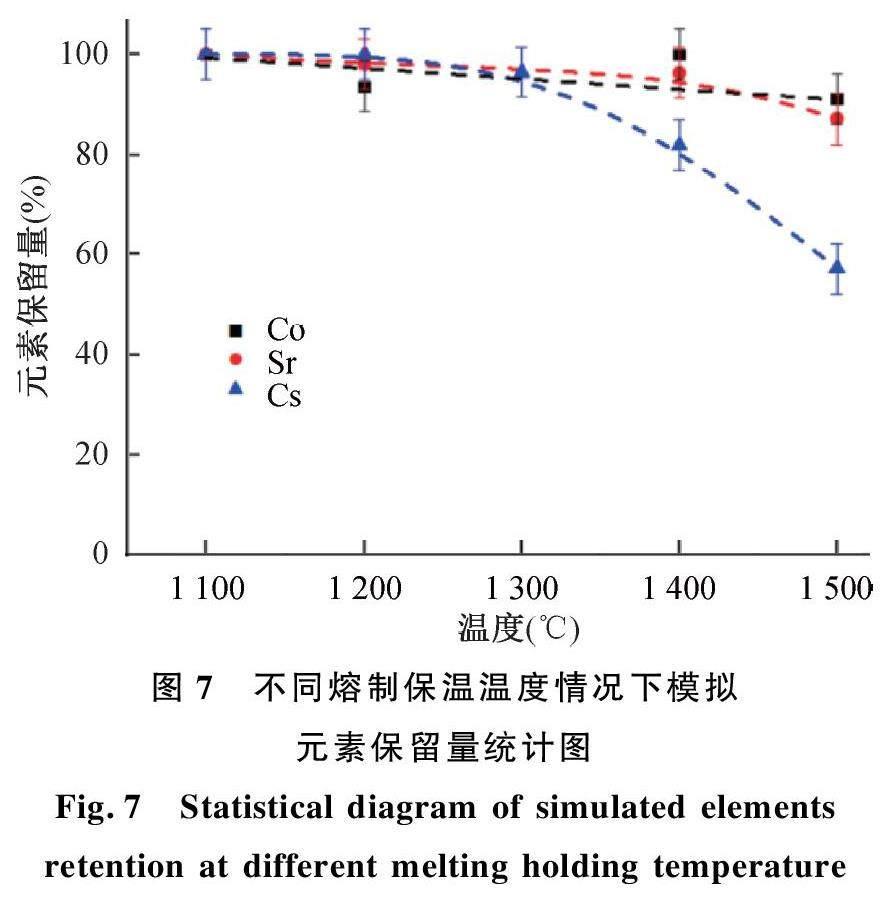

将其余6 个样品, 分别置于1 100 ℃ 、1 200 ℃ 、1 300 ℃ 、1 400 ℃ 、1 500 ℃ 高温炉中保温1 h,将固化体冷却后粉碎研磨,测量计算获得元素在不同熔制保温温度情况下的保留量,用于研究熔制保温温度对元素固化效果的影响。

3 结果与讨论

3. 1 三元混杂配方玻璃固化体制备结果

三元混杂配方熔制样品图示于图1。由图1可见,仅H-3 样品能够成玻且出料过程中流动性较好,初步符合玻璃配方要求。

3. 2 三元混杂配方玻璃固化体性能检测

(1)外观及均匀性

三元混杂玻璃配方H-3 熔制樣品外部光滑,呈灰黑色,这是因为模拟废物中含有较多CaO、Fe2O3等着色物质,样品颜色深度比较均匀。采用金相显微镜对H-3 玻璃样品进行了均匀性分析,图2 为熔制样品在200 倍金相显微镜下的分析结果。由图2 可见,产生的固化体样品无黄相和明显裂纹。

(2)密度测定结果

采用排水法测量了玻璃固化体的密度,H-3熔制样品的密度为2. 628 9 g/ cm3,满足我国EJ1186—2005 标准中对玻璃固化体的密度大于2. 5g/ cm3的要求。

(3)机械性能分析

H-3 熔制样品抗冲击性能测试结果为4. 43cm2 / J,满足不大于12 cm2/ J 的指标要求。

(4)XRD 物相分析

优选三元混杂玻璃配方H-3 熔制样品在不同温度下的XRD 图示于图3。由图3 可见,H-3 熔制样品在1 300 ℃ 下的XRD 衍射图谱呈非晶态,证明制备的固化体样品均为玻璃态。

由图3 H-3 熔制样品不同熔融温度下的物相图可见,在800 ~ 1100 ℃ 范围内均主要以CaCO3及SiO2为主,同时CaCO3分解形成的CaO 与SiO2反应产生产生Ca2SiO4 ,且CaO 易吸水,常温下以Ca(OH)2的形式存在;1 100 ℃ 后样品基本呈非晶态,表明制备得到的固化体样品均为玻璃态,因此H-3 玻璃配方的熔制温度需不小于1 100 ℃ 。

(5)抗浸出性能分析

表4 为三元混杂玻璃配方H-3 的归一化元素浸出值测试结果。由表4 可见,玻璃固化体中Si、B、Na 等易浸出元素与模拟元素Co、Sr、Cs 的归一化元素浸出率均小于1 g/ (m2·d),满足核废物玻璃固化体归一化元素浸出率相关要求。

S 元素的浸出率高达0. 184 9 g/ (m2 ·d),占元素总浸出率的76. 5%。这可能是由配方中添加较多Na 元素导致的,Na+ 在玻璃中主要起断网作用,会促使硅氧四面体间连接断裂,出现非桥氧,使玻璃结构减弱[18] ,导致包裹于玻璃网络结构中的S 元素更容易浸出。

3. 3 混杂废物玻璃固化优势分析

单废物玻璃配方和混杂废物玻璃配方的玻璃固化体性能列于表5。由表5 可以看出,三元混杂玻璃配方H-3 的密度、抗冲击性能与各单废物玻璃配方D-1、D-3、D-2 差异不大;归一化元素浸出率总和略高于配方D-1、D-3、D-2;废物包容量和减容比均大幅优于配方D-3、D-2,略差于配方D-1。总之,就不同玻璃配方固化体性能来看,三元混杂玻璃配方H-3 的固化体性能和单废物玻璃配方D-1、D-3、D-2 差异均不大;但从实际工程应用来看,将三种单体废物按照三元混杂玻璃配方H-3 的废物混合比例和添加剂组成进行固化处理,將会大幅减少处置空间和处理成本。

基于三元混杂玻璃配方H-3 中的废物混杂比例(38 ∶ 25 ∶ 38),计算得到玻璃纤维、混凝土、土壤分别固化处理情况下包容量的加权平均值为71. 06%,小于三元混杂玻璃配方H-3 的包容量(88. 83%),这将一定程度上减少废物处理过程中的添加剂用量,且三元混杂玻璃配方使用的添加剂Na2O 价格低于单废物玻璃配方中使用的Li2O、SiO2,因而可较大幅度降低废物玻璃固化处理成本。三元混杂玻璃固化可以利用玻璃纤维、混凝土、土壤中常用玻璃网络生成体元素Si、Al 及中间体元素Ca 等关键元素的成分差异,通过三种废物组合使得混杂废物中各关键元素成分组成接近常用核废物玻璃配方组成,实现以废治废的环保理念。

3. 4 玻璃添加剂、熔融参数对元素固化效果影响

3. 4. 1 添加剂对元素固化效果的影响

基于三元混杂玻璃配方H-3 的玻璃固化配方组成, 在原有添加剂Na2O 基础上增加添加剂CaO,并调节Na2O、CaO 的添加量,编号为H-7 ~H-10,用来分析CaO 含量对模拟元素固化效果的影响,配方H-7~ H-10 组成列于表6。

图4 为不同添加剂含量情况下熔制玻璃样品的XRD 图。由图4 可见,当CaO 添加质量超过20%时,玻璃中有Ca2SiO4及Na8Al4Si4O18晶相析出,因此过量的CaO 容易引起玻璃析晶,这主要与Ca2+对结构的积聚作用有关。

图5 为不同CaO 含量情况下的熔制玻璃样品元素保留量曲线。由图5 可见,随着三元混杂废物熔制样品中CaO 含量的增加,Co、Sr、Cs 的挥发量增加,当CaO/ Na2O= 2 ∶ 1 时,Cs 的挥发量高达72%,Co、Sr 的挥发量达10%,说明CaO 含量对三元混杂废物玻璃配方的元素固化能力影响较大。这主要是因为CaO 能增加玻璃网络中的非桥氧键并减弱硅氧键,使玻璃网络结构较为疏松、玻璃粘度降低,Co、Sr、Cs 均处于玻璃网络结构外,玻璃对其固化能力也会随着CaO 含量增加而降低。Cs挥发量均比Co、Sr 高,这主要是因为Cs 为易挥发元素,高温熔制情况下相较于Co、Sr 更易挥发。

过量CaO 会降低三元混杂玻璃配方元素固化能力,对挥发性元素Cs 固化能力影响尤其明显,建议在混杂废物固化过程中需严格控制废物混杂比例和CaO 用量。

3. 4. 2 熔融参数对元素固化效果的影响

为了保障三元混杂玻璃配方H-3 在熔制过程中的元素固化性能,对不同熔融参数下得到的玻璃固化样品的元素固化效果展开研究。

图6 为熔制升温过程中元素保留量统计图。由图6 可以看出,熔制升温过程中,当温度不高于1 100 ℃ 时,随熔制温度升高,混杂玻璃配方样品中Co、Sr、Cs 基本不挥发,当温度高于1 100 ℃ 后,只有Cs 开始挥发,且挥发量随温度升高不断增强。可见,熔制升温过程对混杂玻璃配方的Co、Sr元素固化能力影响很小,熔制温度大于1 100 ℃ 情况下,混杂玻璃配方的Cs 元素固化能力随温度升高而降低。

从图7 不同熔制保温温度情况下元素保留量统计图可以看出,当熔制保温温度为1 100 ℃ 时,Co、Sr、Cs 基本不挥发;熔制温度不超过1 300 ℃时,有且仅有少量Co、Sr、Cs 挥发;随熔制温度进一步升高,元素挥发不断增强,在1 500 ℃ 时,Cs、Co 和Sr 的挥发量分别达44%、11%、13%。可见,熔制保温温度对混杂玻璃配方的Co、Sr、Cs 元素固化能力均有较大影响,熔制温度大于1 100 ℃ 情况下,Co、Sr、Cs 元素固化能力随熔制保温温度升高而不断降低,熔制温度大于1 300 ℃ 情况下,挥发元素Cs 的固化能力受熔制保温温度的影响远大于Co、Sr。建议混杂玻璃配方的熔制保温温度不高于1 300 ℃ 。

图8 为不同熔制保温时长情况下元素保留量统计图。由图8 可以看出,熔制温度为1 300 ℃ 情况下,随着熔制保温时长的增加,Co、Sr 基本不挥发,Cs 的挥发较为剧烈,保温1 h、2 h、4 h、6 h 后Cs 的挥发量分别为4%、20%、31%、60%。可见,熔制保温温度不高于1 300 ℃ 的情况下,熔制保温时长对混杂玻璃配方的Co、Sr 元素固化能力基本不影响,Cs 元素固化能力随熔制保温时长增加而不断降低。建议混杂玻璃配方在1 300 ℃ 熔制温度下的熔制保温时长不超过1 h。

4 结论

基于已有玻璃纤维、混凝土、土壤的废物成分特征并参考其单体基础玻璃固化配方组成,开展三种废物混杂情况下的配方研究,通过规律性改变废物混杂比例和玻璃添加剂组分,并对制备得到的固化体进行性能测试,筛选出性能合格的三元混杂玻璃配方。针对筛选出的三元混杂玻璃配方,探究添加剂、熔制升温过程、熔制保温温度对其中模拟元素固化效果的影响。研究结果表明:

(1)该三元混杂玻璃配方的玻璃固化体满足均匀性、抗浸出性能、密度、抗压性能、抗冲击性能等相关核废物玻璃固化体性能指标要求,其废物包容量、减容比均大幅优于玻璃纤维、混凝土、土壤的单废物玻璃配方,且使用的添加剂Na2O 价格低廉,可大幅降低处理和处置成本,实现以废治废的环保理念;

(2) 混凝土中CaO 含量高达70%,過量CaO会降低三元混杂玻璃配方Co、Sr、Cs 固化能力,引起玻璃析晶,在混杂废物固化过程中需严格控制废物混杂比例和用量;

(3)熔制保温温度高于1300 ℃ 的情况下,三元混杂玻璃配方的Co、Sr、Cs 固化能力将随熔制保温温度升高不断降低,Cs 的固化能力影响最大;熔制保温温度不高于1300 ℃ 的情况下,熔制升温过程、保温时长对混杂玻璃配方的Co、Sr 固化能力基本不影响,但Cs 固化能力在熔制保温温度大于1 100 ℃ 的情况下会随着熔制升温温度、保温温度、保温时长增加而不断降低。建议三元混杂玻璃配方的熔制保温温度不高于1 300 ℃ ,熔制保温时长不超过1 h。