基于铆点试验的转向机调整螺母铆点方法研究

王国超

摘要:针对汽车齿轮齿条式转向机调整螺母的防松方式进行介绍,对采用铆头对调整螺母螺纹破坏式的铆点方法进行了研究。以铆头数量,铆头分布方式,铆压力大小为控制变量,以铆压后调整螺母的拧松力矩和转向机壳体压块孔变形量为评价指标,通过试验得出,采用6个铆头周向均匀分布在调整螺母螺纹中径圆上对转向机调整螺母铆压时,对壳体压块孔变形量影响较小,对调整螺母防松力矩影响也较小。最终得到了采用6个铆头周向均匀分布在调整螺母螺纹中径圆上,使用30 kN铆压力为较优的调整螺母铆点方法。

关键词:汽车齿轮齿条式转向机 调整螺母 壳体压块孔变形量 拧松力矩

中图分类号:U463.46;U467.3 文献标识码:A

Research on Riveting Point Method of Automobile Steering Gear Adjusting Nut Based on Riveting Point Test

Wang Guochao

(Bosch Huayu Steering Systems Co., LTD, Shanghai 201821)

【Abstract】This paper introduced the anti-loosening method of adjusting nuts for automotive rack and pinion steering gears, and studied the riveting point method using riveting head to damage the threads of adjusting nuts. In this paper, the number of riveting head, the distribution of riveting head, and the riveting pressure were used as control variables, and the loosening torque of the adjusting nut after riveting, the deformation of the pressure block hole of the steering gear housing were used as evaluation indicators. According to the test, when six riveting heads are evenly distributed on the pitch diameter circle of the adjusting nut thread circumferentially to rivet the steering gear nut, the deformation of the pressure block hole of the housing is less affected, and the locking torque of the adjusting nut is also less affected. Finally, the method of adjusting nut riveting point for steering gear is obtained, in which six rivet heads are uniformly distributed on the pitch diameter circle of the adjusting nut thread along the circumferential direction, with riveting pressure of 30kN riveting pressure as optimal.

Keywords: Rack and pinion steering gear, Adjusting nut, Deformation of the pressure block hole, Loosening torque

1前言

齒轮齿条式转向机具有外形结构简单、尺寸小、质量轻等优点[1],广泛应用于乘用车和商用车。汽车转向机的基本要求之一是传动副不允许有间隙[2-3]。齿轮齿条啮合时通常会有背向间隙,背向间隙产生的主要原因包括齿廓的偏差、中心距的偏差、长时间使用后的磨损[4]。齿轮和齿条的啮合间隙对转向机的移动力特性和噪音表现影响明显,啮合间隙过大是导致转向机异响的一个重要原因[5-8],一般采用由压块、弹簧、调整螺母等零件组成的压紧机构将齿条压紧齿轮。压紧机构既能够保证转向机平稳工况时齿轮齿条的啮合间隙,又能在转向机受振动、冲击等恶劣条件影响时,通过弹簧对齿轮齿条起到缓冲作用,还能在齿轮齿条长期磨损间隙变大后,自补尝试调整齿轮齿条的啮合间隙。调整螺母作为齿轮齿条压紧机构的重要部件,其装配效果将直接影响齿轮齿条的啮合间隙。转向机的工况复杂,调整螺母防松效果将直接影响转向机的性能,由于既要考虑生产成本,又要确保较好的防松效果,对其防松方法的研究至关重要。

调整螺母与转向机壳体采用螺纹连接,螺纹连接结构紧凑、装拆方便,避免螺纹联接结构在工作过程中出现松动问题也已成为目前螺纹联接结构设计所关心的核心问题之一[9]。常用的螺纹防松措施[10-11]有增加附件防松(如止动垫圈、串联钢丝)、摩擦防松(如采用对顶双螺母、涂抹螺纹胶、采用细牙螺纹降低螺旋升角)、改变螺纹齿形(如施必牢螺纹、唐氏螺纹)、破坏螺纹副(如铆冲、焊接)等。DRAVID 等[12-13]通过试验验证了,与无垫圈相比,应用弹簧垫圈后螺纹松动率降低了近乎一半;PINELLI 等[14]测量了已使用一年多的带有弹簧垫圈的螺纹连接结构,发现大多数结构的预紧力都在安全范围内。许多横向振动试验[15]和有限元仿真[16-17]都表明,双螺母能够有效地降低预紧力衰退,表现出优异的防松性能。但是通过垫圈和双螺母的防松方法,增加了零件数量,导致成本升高。有些学者发明了类似唐氏螺栓的新型螺栓结构[18-19],SASE 等[20]提出的台阶锁紧螺栓(SLB),ZHANG 等[21]提出一种新型自锁形状记忆合金(SMA)螺母,NODA 等[22]提出了超级锁紧螺母结构。上述几类螺母防松方式虽有较好的防松效果,但由于零件材料、加工成本高,很难应用于产量大、有低成本要求的汽车转向机中。汽车齿轮齿条式转向机的调整螺母不需要重复拆卸,装配节拍快,生产量大,采用破坏螺纹副的防松方式更加合适。

本研究采用铆头对调整螺母螺纹进行破坏式铆点的防松方式,装配便捷,成本低,以铆头数量,铆头分布方式,铆压力大小为控制变量,以铆压后调整螺母的拧松力矩和转向机壳体压块孔变形量为评价指标,通过一系列试验得到调整螺母铆点防松的较优方法。通过试验得到,采用6个铆头周向均匀分布在调整螺母螺纹中径圆上对转向机调整螺母铆压时,对壳体变形量影响较小,对调整螺母防松力矩影响也较小。最终得到了采用6个铆头周向均匀分布在调整螺母螺纹中径圆上,使用30 kN铆压力为较优的汽车齿轮齿条式转向机的调整螺母铆点方法。

2齿轮齿条式转向机

2.1齿轮齿条式转向机结构

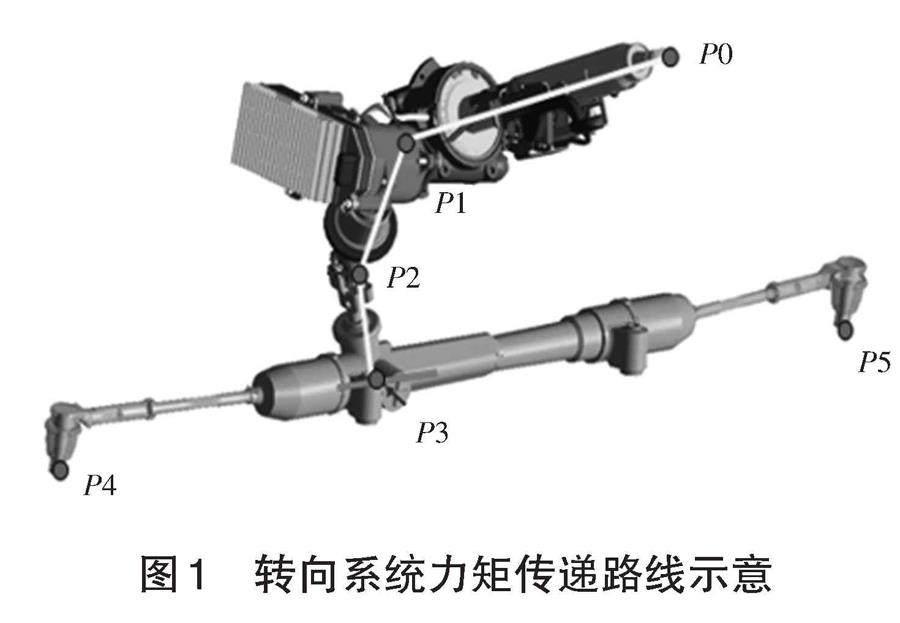

转向系统工作原理如图1所示,P0点为方向盘连接点,P1与P2点构成中间轴,P3点是齿轮齿条啮合点,P4与P5点是车轮的间接连接点。转向系统工作时,方向盘P0点的转动,通过中间轴传递到转向机,再通过P3点齿轮齿条传动,转化成P4与P5点的左右直线移动,实现车轮的转向,扭矩的传递路径为图1中线段。

如图2所示,齿轮齿条式转向机由外球头、横拉杆、防尘罩、齿轮、密封帽、壳体、齿条、压块、弹簧、调整螺母等零件组成。齿轮齿条啮合运动,将齿轮的旋转运动转变为齿条的直线运动。转向传动比可通过改变齿轮和齿条的齿数等参数实现。目前在前置-前轮驱动轿车上采用的基本都是齿轮齿条式转向机,一些前置-后轮驱动轿车也采用这种转向机[23]。

2.2齿齿轮齿条压紧机构

齿轮齿条式转向机采用的是斜齿齿轮与直齿齿条啮合的结构,齿轮驱动齿条运动过程中,啮合部位的齿条会产生一个径向力,使齿轮齿条有分离趋势。由于零件的加工误差和装配误差,会导致齿轮齿条啮合位置有一定的间隙。随着使用年限的增长,齿轮齿条啮合位置也会因磨损产生间隙。间隙的出现既影响转向机性能,又容易产生噪音。转向机的压紧机构克服了这种间隙产生的问题。

如图3所示,压紧机构由压块、弹簧、调整螺母组成。压块与齿条的背面接触,调整螺母给弹簧施加预紧力,使压块始终将齿条压紧齿轮。有的压紧机构没有螺旋弹簧,而采用带有弹簧膜片的调整螺母,通过膜片的变形给压块一个预压力。

汽车转向机的工况十分复杂,冲击、振动时有发生,这对压紧机构的防松性能提出了很高的要求。由于冲击、振动、磨损都会使齿条产生振动和位移,压块在壳体压块孔中须能自由滑动,因此,防松方式须避免因压块孔变形而导致的压块卡死现象。如图4所示,汽车转向机装配完成后,会进行压块间隙测试,输出转向角度-压块间隙曲线,来评判压块在转向机压块孔内的运动情况。图5所示为压块有卡死现象的测试结果。

压紧机构的防松主要靠调整螺母实现,调整螺母与转向机壳体采用螺纹配合的方式,如何既装配便捷、节拍快,又能成本低,拥有良好的防松性能是各汽车转向系统企业研究的重要问题。以齿轮齿条式转向机常用的M38×1.5调整螺母为研究对象,采用破坏螺纹铆点式的防松方法,对其铆点方法进行研究,寻求一种壳体压块孔变形量小,又有良好防松扭矩的调整螺母铆点方法。

3调整螺母铆点方法研究

3.1调整螺母的装配要求

齿轮齿条式转向机压紧机构装配时,在压块孔依次装入压块、弹簧、O型圈,然后拧紧调整螺母,最后在调整螺母上进行铆点,破坏其螺纹,起到防松的效果。

如图6所示,为防止转向机壳体受铆点力变形,调整螺母铆点时,将对转向机壳体进行支撑。铆点后,要求壳体压块孔变形量小。

3.2调整螺母的铆点试验方案

齿轮齿条式转向机压紧机构装配时,在压块孔依次装入压块、弹簧、O型圈,然后拧紧调整螺母,最后在调整螺母上进行铆点,破坏其螺纹,起到防松的效果。

试验将采用铆头对调整螺母螺纹进行破坏式铆点的防松方式,以铆头数量,铆头分布方式,铆压力大小为控制变量,以铆压后调整螺母的拧松力矩和转向机壳体压块孔变形量为评价指标,得到较优的调整螺母铆点方法。如图7所示,采用倾技牌拉压力机和自制的调整螺母铆点夹具完成对调整螺母的铆点,拉压力机的有效力范围为0.01~100 kN,测力精度为示值的±0.5%以内。

如图8所示,对调整螺母螺纹破坏铆点时,将采用自研的调整螺母铆点工装。工装上设有铆头固定座和铆头固定螺栓,能够根据需求,快速通过装拆铆头来控制铆头的数量。工装上的限位座,能够确保每个铆头的压入深度一致。为使调整螺母铆点时受力均匀,本试验将采用3个铆头周向均布和6个铆头周向均布的铆点工装进行铆压,研究铆头数量对铆点效果的影响。

试验采用齿轮齿条式转向机常用的M38×1.5调整螺母,为研究铆头布置方式对铆点效果的影响,基于之前量产产品经验和研究,如图9所示,将采用6点中径圆(6个铆头均布在调整螺母Φ36.4中径圆上),6点2圆(6个铆头中3个铆头均布在调整螺母Φ38大径圆上和3个铆头均布在调整螺母Φ36.2小径圆上),3点中徑圆(3个铆头均布在调整螺母Φ36.4中径圆上),3点外圆(3个铆头均布在调整螺母Φ38大径圆上)的铆点工装进行铆点试验。

表1所示为铆点试验计划表,将采用20个样件完成试验。试验前后将测量每个样件压块孔的圆柱度,以铆压前后圆柱度变化量为压块孔变形量的判断标准,并以铆点后的拧松力矩为防松判断标准,分析和总结各种铆点方法对调整螺母的铆点效果。

4 调整螺母铆点试验及结论

4.1 各铆点方法对调整螺母拧松力矩的影响

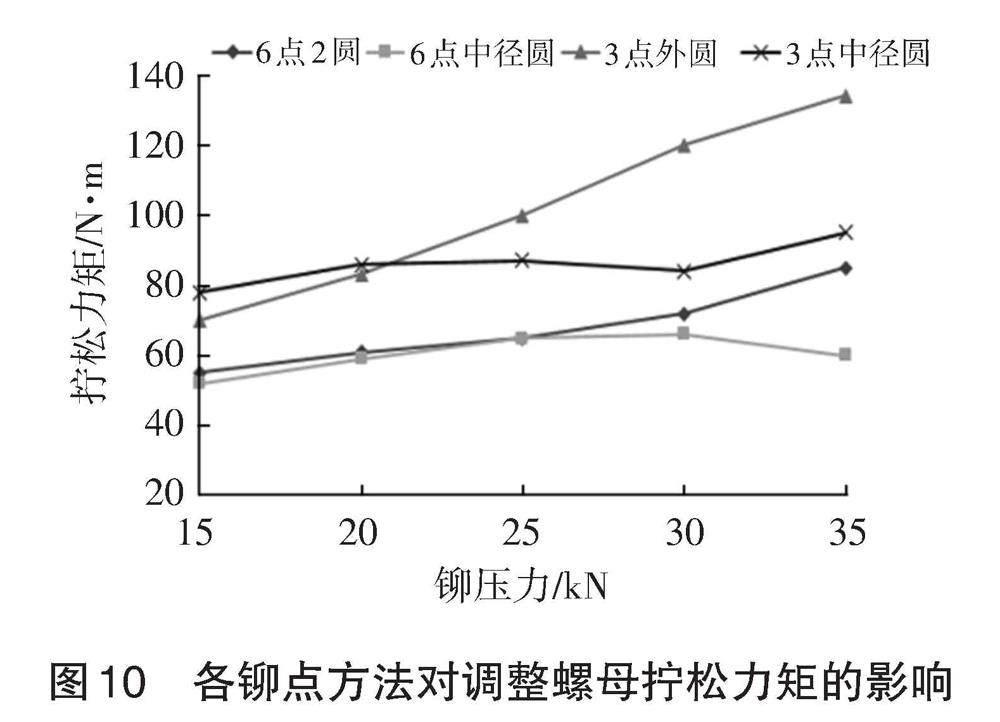

如图10所示,铆压力相同时,3点中径圆比6点中径圆的铆头布置方式调试螺母拧松力矩大;6点2圆和3点外圆的布置方式,铆压力越大,拧松力矩越大;铆头分布在中径圆时,铆压力大小对拧松力矩影响不大;采用30 kN的铆点力,防松效果稳定且较好。

4.2 各铆点方法对壳体压块孔变形的影响

如图11所示,采用6个铆头对调整螺母进行铆点时,6个铆头均布在中径圆比6個铆头均布在2圆,力大小对壳体压块孔变形的影响较小。

如图12所示,采用3个铆头对调整螺母进行铆点时,3个铆头均布在中径圆比3个铆头均布在外圆,铆压力大小对壳体压块孔变形的影响较小。

综合图11、图12可知,当铆头分布在中径圆上时,铆压力大小对壳体压块孔变形量的影响较小。

由图13可知,在相同的铆压力下,6个铆头中径圆分布比3个铆头中径圆分布的铆点方式,对壳体压块孔变形量的影响较小。

综合各铆点方式对调整螺母防松力矩和壳体压块孔变形量影响的试验结果,采用6个铆头周向均匀分布在调整螺母螺纹中径圆上,以30kN铆压力对转向机调整螺母铆压时,对壳体变形量影响较小,并有较好的防松效果,为较优的调整螺母铆点方案。

5 结束语

本研究结合汽车齿轮齿条式转向机的调整螺母装配量大,低成本以及不需重复拆卸的生产实际,分析了各类螺纹防松方法,得到无需增加新防松零件,装配便捷,成本低的破坏螺纹副的防松方式为较合适的调整螺母防松方法。以汽车齿轮齿条式转向机的常用M38×1.5调整螺母为研究对象,对其铆点方法进行了研究。

本文采用自研的调整螺母铆点夹具,配合可便捷拆装铆头的铆点工装,以铆头数量,铆头周向分布方式,铆压力大小为控制变量,以铆压后调整螺母的拧松力矩和转向机壳体压块孔变形量为评价指标,通过铆点试验得到,采用6个铆头,周向均匀分布在调整螺母螺纹中径圆上对转向机调整螺母铆压时,对壳体压块孔变形量影响较小,对调整螺母防松力矩影响也较小。最终得到了采用6个铆头周向均匀分布在调整螺母螺纹中径圆上,使用30 kN铆压力为较优的汽车齿轮齿条式转向机的调整螺母铆点方法。

参考文献

- 杨凯. 乘用车转向性能正向匹配方法研究[D]. 吉林:吉林大学, 2017.

- 靳晓雄,张立军. 汽车噪声的预测与控制[M]. 上海:同济大学出版社, 2004:112-115.

- G K Triantafylidis, A S Antoniou. Investigation of the Failure Mechanism by Bending of a rack Steering gear[J]. Journal of Failure Analysis and Prevention. 2011, 11(4):379-384.

- 邵忍平,孙进才,沈允文等. 齿轮啮合冲击噪声的定量评估[J]. 机械科学与技术,2001,20(3):340-342.

- 刘长军. 汽车转向系统异响的问题解决方案[J]. 现代零部件杂志,2012.

- 黄政翔. 齿轮齿条转向机异响问题分析与解决[J]. 企业技术与发展,2012:54-56.

- 孟永超. 齿轮齿条机械转向机异响成因浅析[C]//第十届河南省汽车工程科学技术研讨会论文集, 2013.

- 曲莉范,张帮琴. C-EPS 系统中转向机异响问题分析[J]. 汽车零部件,2014(7):47-53.

- 侯世远. 螺纹联接松动机理研究[D]. 北京:北京理工大学, 2015.

- 侯世远,廖日东. 螺纹连接松动过程的研究现状与发展趋势[J]. 强度与环境, 2014,41(2) : 39-52.

- 韦增文.浅谈商用车常用螺栓结构及防松能力提升方法[J]. 汽车技术, 2016(5) : 39-40.

- DRAVID S, TRIPHATI K, CHOUKSEY M. Experimental study of loosening behavior of plain shank bolted joint under dynamic loading[J]. International Journal of Structural Integrity, 2015, 6(1):26-39.

- DRAVID S, TRIPHATI K, CHOUKSEY M. Role of washers in controlling loosening of full threaded bolted joints[C]//2nd International Conference on Innovations in Automation and Mechatronics Engineering, 2014, 14:543-552.

- PINELLI JP, SUBRAMANIAN CS, TABORA J. Experimental study of breakaway highway sign connections[J]. Journal of Transportation Engineering, 2002, 128(1):17-20.

- BHATTACHARYA A, SEN A, DAS S. An investigation on the anti-loosening characteristics of threaded fasteners under vibratory conditions[J]. Mechanism and Machine Theory, 2010, 45:1215-1225.

- 景秀并. 双螺母防松振动性能分析与研究[D]. 天津: 天津大学, 2004.

- SAWA T, ISHIMURA M, NAGAO T. A loosening mechanism of bolted joints under repeated transverse displacements[C]//Pressure Vessels & Piping Conference, 2012, 78398:333-341.

- TAKEMASU T, MIYAHARA H. Development of thread rolled anti-loosening bolts based on the double thread mechanism and a performance evaluation[J]. JSME International Journal Series a Solid Mechanics and Material Engineering, 2005, 48(4):305-310.

- SHINBUTSUA T, AMANOA S, TAKEMASUB T, et al. Thread rolling and performance evaluations of a new anti-loosening double thread bolt combining a single thread and multiple threads[C]//International Conference on the Technology of Plasticity, 2017, 207, 603-608.

- SASE N, NISHIOKA K, KOGA S. An anti-loosening screw-fastener innovation and its evaluation[J]. Journal of Materials Processing Technology, 1998, 77(1-3):209-215.

- ZHANG X, XIE J, HOU G. Development of anti-loosening nuts using shape memory alloys[J]. Materials Science Forum, 2000, 327-328:35-38.

- NODA N A, XIAO Y, KUHARA M, et al. Optimum design of thin walled tube on the mechanical performance of super lock nut[J]. Journal of Solid Mechanics and Materials Engineering. 2008, 2(6): 780-791.

- 鲁建华. 帕萨特转向系的优化设计[J]. 汽车维修与保养,2015.09.