基于XFEM机翼下壁板裂纹扩展分析与验证

金三强,张 伟

(中国特种飞行器研究所 试验与计量中心,湖北 荆门 448035)

0 引言

在飞机服役过程中,机翼下壁板经常承受高强度的交变载荷,是飞机结构件疲劳和损伤容限验证重点考核部位。裂纹扩展分析是损伤容限评定的重要手段之一,对机翼下壁板进行裂纹扩展分析,保证检修间隔裂纹不会发生失稳扩展且拥有足够的剩余强度,意义重大。

目前对于机翼壁板裂纹扩展分析主要还是基于常规的有限元法,对裂纹尖端网格要求较高,需耗费大量的计算资源。肖群力等[1]应用ANSYS有限元软件,在裂纹尖通过构造奇异单元求解不同裂纹长度下机翼整体壁板的应力强度因子,对其剩余强度进行了研究。苏少普等[2]基于Abaqus/Python开发了单一/复合载荷下飞机典型结构的疲劳裂纹扩展模块,实现了单一裂纹或多裂纹的疲劳裂纹扩展仿真。孙婷婷等[3]使用改进的裂纹闭合积分方法(MCCI)对典型机翼整体机加壁板进行了裂纹扩展分析和剩余强度预测。陈浩[4]根据不同的裂纹扩展模型,利用NASGRO软件对飞机典型结构(机身加强框、机翼下壁板)进行裂纹扩展计算。仲毅强[5]利用有限元法中的位移外推法计算了某机型中央翼下壁板与下方小梁连接区的应力强度因子,对该部位的裂纹扩展寿命和剩余强度进行了分析。黄伟辰等[6]利用FRANC3D裂纹分析软件计算飞机蒙皮三维裂纹前缘应力强度因子,研究了不同网格参数对计算结果的影响,分析了随机疲劳载荷谱下的蒙皮表面裂纹扩展过程。

相比于常规有限元法,扩展有限元法(XFEM)使用特殊的裂纹尖端渐进场函数来模拟裂纹尖端的应力奇异性,使得裂纹界面与网格划分相互独立,对网格依赖性低,不需要对裂纹尖端进行精细化处理,更适用于复杂结构的裂纹扩展分析。本文采用XFEM计算裂纹扩展过程中的应力强度因子,结合裂纹扩展NASGRO方程计算机翼下壁板裂纹扩展寿命,并与试验结果对比,以表明XFEM应用于机翼下壁板裂纹扩展分析的可行性。

1 XFEM基本理论

1999年Belytschko等[7]和Moёs等[8]首先提出了扩展有限元法的思想,随后扩展有限元法广泛应用于裂纹研究。XFEM的基本思想为单位分解法,在FEM的位移模式中引入强间断特性的扩充函数表征间断位移场,即:

(1)

式中:uh为非连续位移场;Ni(x)为标准有限元所应用的形函数;ui为常规节点的自由度;φ(x)为具有单位分解特点的扩充逼近函数。

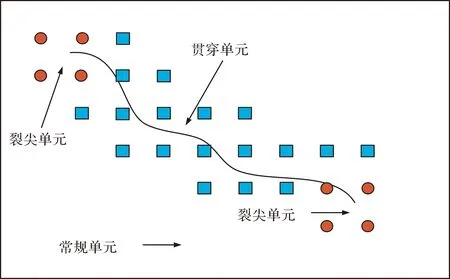

含裂纹物体Ω裂纹单元划分如图1所示。XFEM应用在裂纹求解时,将含有裂纹的物体Ω的模型单元划分为常规单元、贯穿单元和裂尖单元,在发生裂纹扩展的单元引入不连续的形函数进行位移的控制,即:

图1 含裂纹物体Ω裂纹单元划分

uxfem(x)=ufem(x)+ustep(x)+utip(x)

(2)

式中:uxfem(x)为扩展有限元的近似位移场;ufem(x)为标准有限元的近似位移场;ustep(x)为贯穿单元裂纹的近似位移场;utip(x)为裂纹尖端的近似位移场;I为求解域内所有节点的集合;Istep为单元被裂纹贯穿的节点集合;Itip为单元被裂纹尖端区域影响的节点集合;H(x)为贯穿单元阶跃函数;F(x)为裂尖单元扩充函数;ai为与跳跃不连续扩充函数相关的扩充节点自由度;bi为与裂纹尖端逼近扩充函数相关的扩充节点自由度。

2 机翼下壁板裂纹扩展分析

2.1 机翼下壁板构型

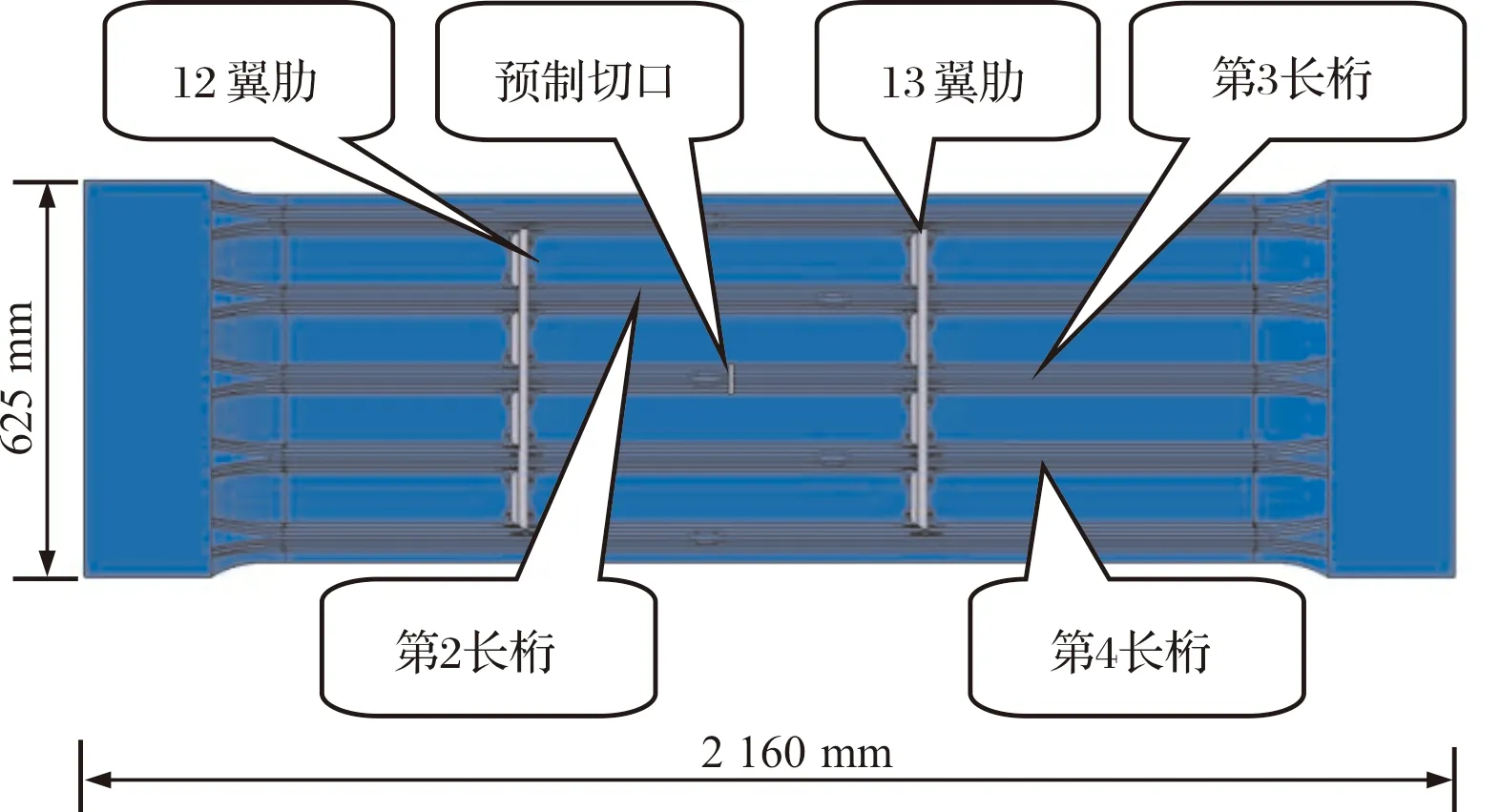

机翼下壁板试验件取自某大型飞机机翼外翼12翼肋~13翼肋以及1~5长桁间的下翼面整体壁板,材料为2024-T351铝合金,轮廓尺寸约为2 160 mm×625 mm×53 mm,由整体壁板(包括长桁和蒙皮)、翼肋、角材等组成。在12翼肋和13翼肋的正中位置的第3长桁上预制切口长度2an=30 mm,机翼下壁板结构形式如图2所示。

图2 机翼下壁板结构形式

2.2 机翼下壁板有限元模型

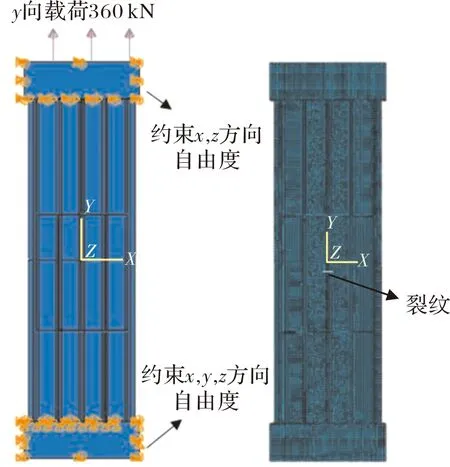

为了方便划分网格,将机翼下壁板的倒角和翼肋等作了简化处理。建立带裂纹的机翼下壁板有限元模型时,需建立两个部件,一个为不含裂纹的有限元模型,另一个为代表裂纹的平面部件,然后将两部分组装在一起。通过改变平面部件的尺寸,在ABAQUS的XFEM模块中完成不同裂纹长度的定义。机翼下壁板整体结构以一阶C3D8实体单元建立有限元模型,在机翼下壁板的一端施加固定约束,另一端约束x、z向的自由度,并沿y向施加360 kN的均布载荷,机翼下壁板有限元模型如图3所示。

图3 机翼下壁板有限元模型

2.3 应力强度因子的计算

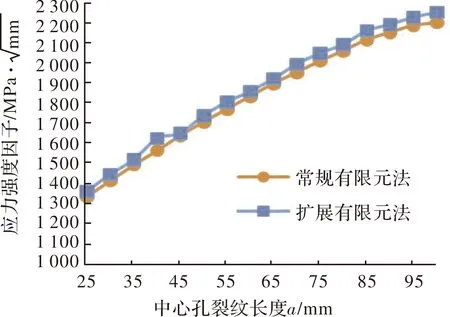

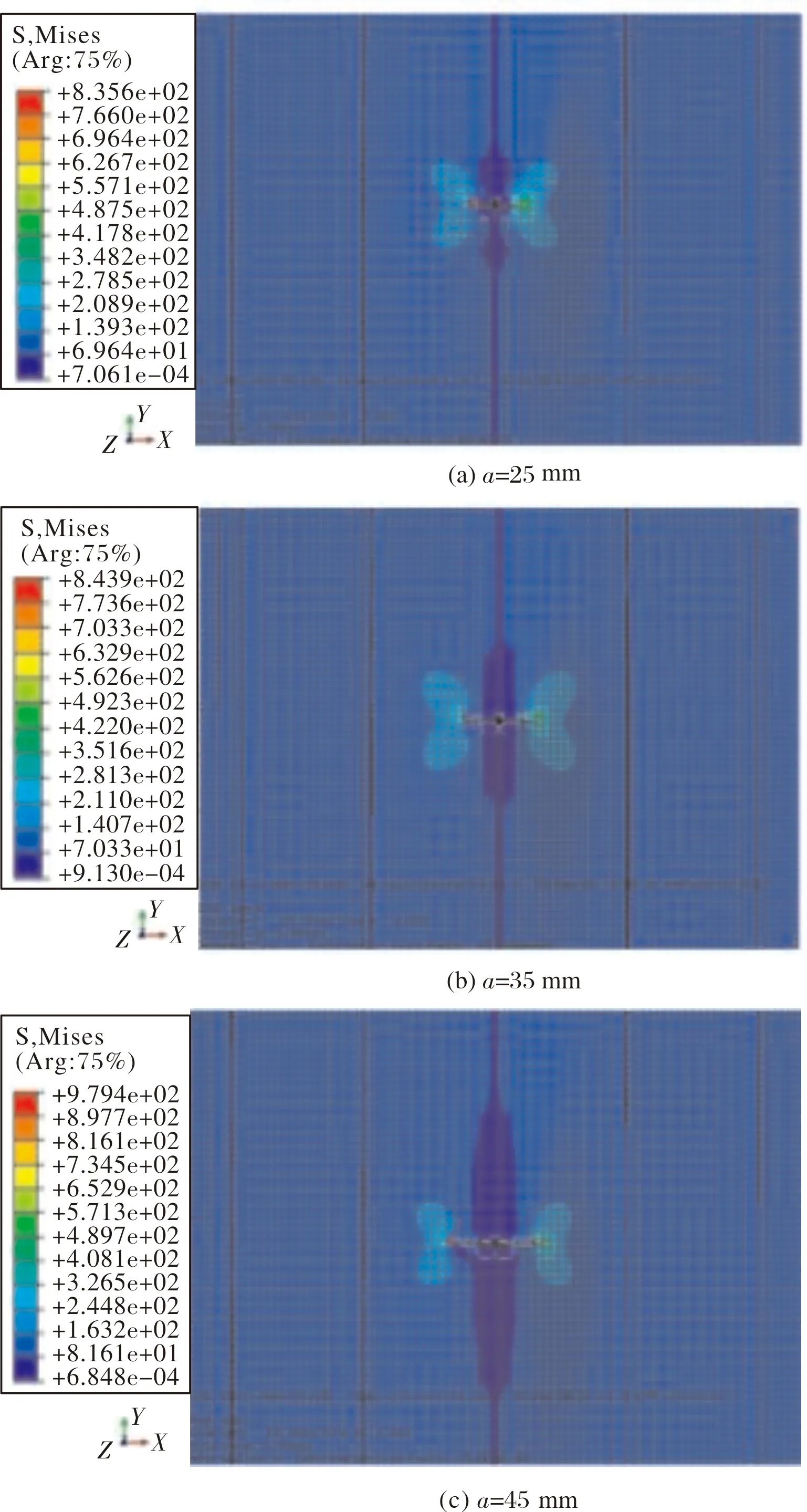

为了对比不同计算方法对应力强度因子求解的影响,在不同中心孔裂纹长度a下,分别使用XFEM和常规有限元法计算机翼下壁板的应力强度因子,不同方法计算的应力强度因子如图4所示。XFEM计算的不同裂纹长度下裂纹尖端处应力分布如图5所示,裂纹尖端处的应力场分布较均匀。

图4 不同方法计算的应力强度因子

图5 不同裂纹长度下裂纹尖端处应力分布

通过对比发现,采用常规有限元法与XFEM计算的应力强度因子基本一致,相差在10%以内。这说明,在机翼下壁板裂纹应力强度因子的计算中,较常规的有限元法,XFEM能够保证计算精度,同时具有裂纹定义简单,划分单元时不考虑任何结构内部的物理或几何细节等优点,更加适用于复杂结构裂纹扩展分析。

2.4 裂纹扩展分析

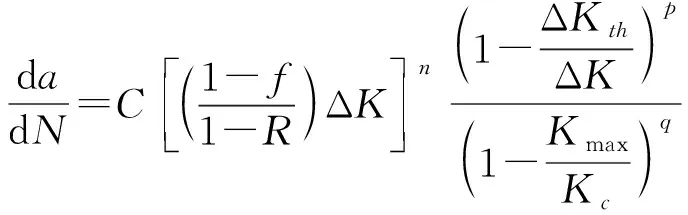

本文研究基于XFEM采用积分法计算应力强度因子,结合NASGRO的疲劳裂纹扩展速率公式[9],如公式(3)所示,对机翼下壁板进行裂纹扩展寿命分析,裂纹扩展寿命分析流程图如图6所示,取初始裂纹长度a0=15 mm,初始裂纹扩展寿命N0=0,裂纹扩展步长Δa=2.5 mm,机翼下壁板相关材料参数如表1所示。

表1 机翼下壁板相关材料参数

图6 裂纹扩展寿命分析流程图

(3)

式中:N为疲劳寿命循环数;a为裂纹长度;R为应力比;ΔK为应力强度因子幅值;C、n、p、q均为经验常数;ΔKth为应力强度因子门槛值;Kmax为最大应力强度因子;Kc为材料断裂韧度。

裂纹张开函数f为

(4)

(5)

A1=(0.415-0.071α)Smax/σ0

(6)

A2=1-A0-A1-A3

(7)

A3=2A0+A1-1

(8)

式中:Kop为裂纹张开时的应力强度因子;α为平面应力/应变约束因子,Smax/σ0为最大应力与流变应力的比值。

对于穿透型裂纹,断裂韧度Kc与结构厚度t的关系为

Kc/KIc=1+Bke-(Ak·t/t0)2

(9)

t0=2.5(KIc/σys)

(10)

式中:KIc为平面应变断裂韧度;Ak,Bk为材料常数;σys为屈服强度。

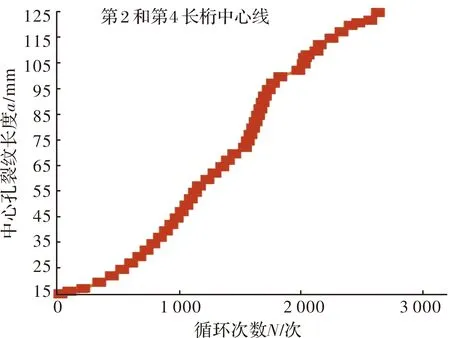

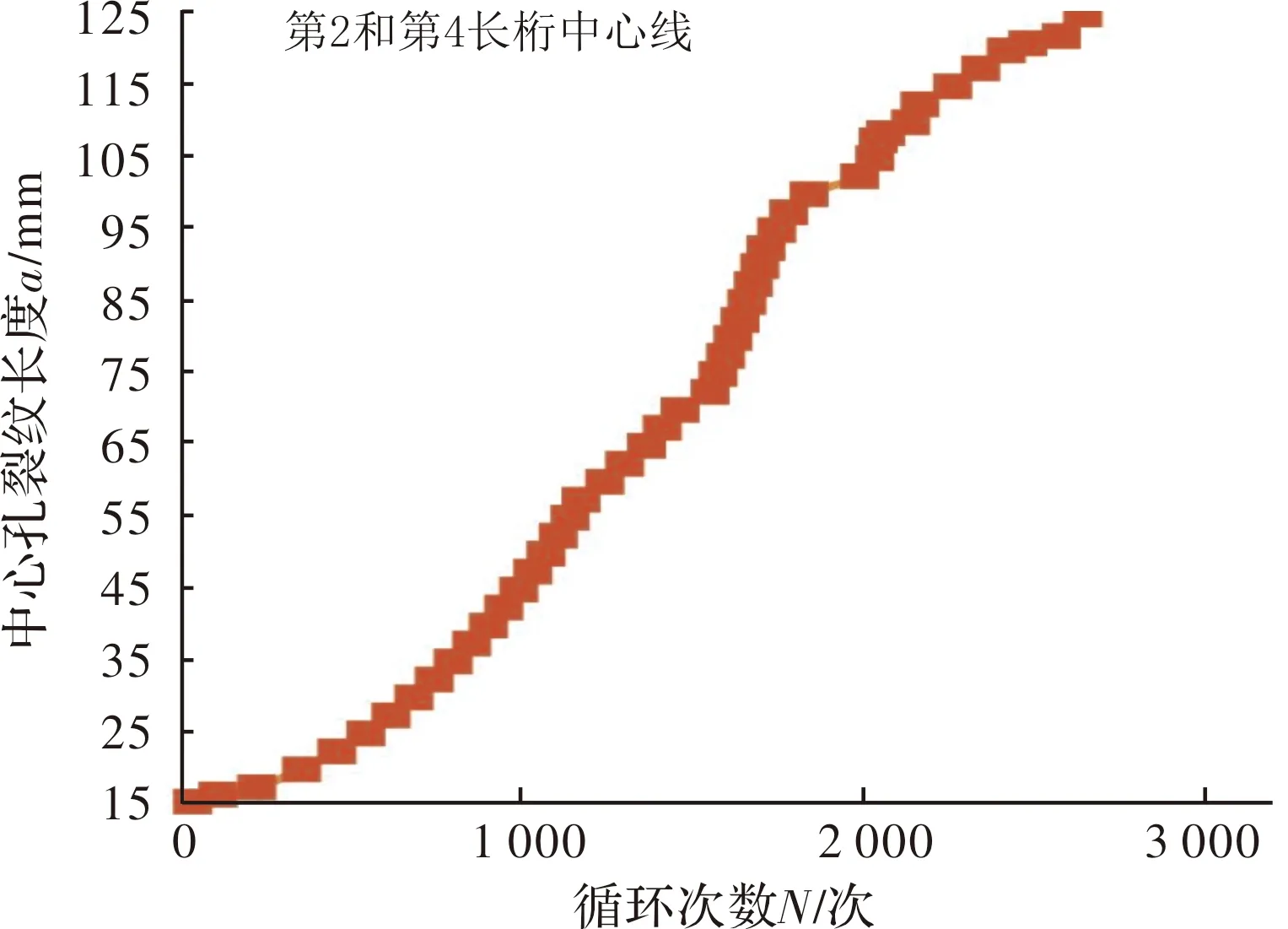

当中心孔裂纹长度a≤25 mm时,裂纹处于扩展初期,裂纹扩展速率相对较慢;当25 mm 图7 基于XFEM的机翼下壁板裂纹扩展分析曲线 机翼下壁板试验件在MTS 50吨的疲劳试验机上开展等幅载荷疲劳试验,最大载荷为360 kN,应力比为0.06,加载频率为3 Hz,机翼下壁板损伤容限试验如图8所示。试验过程中,采用非接触测量手段进行裂纹长度的监测,在试验件切口长度an=15 mm基础上预制1.5 mm裂纹作为初始裂纹长度a0=16.5 mm,中心孔裂纹始终沿水平方向扩展,当循环次数N达到2 785次,裂纹扩展至接近两跨距的长桁中心线处a=124.9 mm时,机翼下壁板裂纹失稳扩展发生断裂。 图8 机翼下壁板损伤容限试验 基于XFEM的裂纹扩展分析与裂纹扩展试验的机翼下壁板裂纹扩展寿命曲线对比如图9所示。可以看出,基于XFEM的裂纹扩展分析曲线的走势与裂纹扩展试验基本一致,预测中心孔裂纹扩展至第2和第4长桁中心线时,机翼下壁板发生断裂,与试验结果一致。 图9 机翼下壁板裂纹扩展寿命曲线 通过XFEM计算应力强度因子,结合NASGRO方程,对机翼下壁板裂纹扩展进行了分析,并与裂纹扩展试验结果对比,得出以下结论: (1)在应力强度因子计算中,相比于常规有限元法,XFEM具有同样的计算精度,且裂纹界面与网格划分相互独立,具有裂纹定义简单,对裂纹尖端网格没有特殊要求等优点,更适用于复杂结构的裂纹扩展分析。 (2)基于XFEM的机翼下壁板裂纹扩展计算分析得到的裂纹扩展曲线与试验结果基本一致。研究结果可为大型飞机机翼壁板结构损伤容限设计提供参考。

3 机翼下壁板裂纹扩展试验验证

3.1 机翼下壁板裂纹扩展试验

3.2 裂纹扩展分析与试验结果对比

4 结论