声振荡作用下推进剂铝颗粒团聚特性实验研究①

袁 江,袁 嵩,刘洪城,金秉宁*,刘佩进

(1.西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072;2.海军装备部,西安 710025;3.中国航天科技集团有限公司四院四十一所,西安 710025)

0 引言

固体火箭发动机燃烧不稳定问题主要表现为燃烧室内压强以固有频率做周期性的振荡[1-4]。这种压强振荡通常会导致发动机工作异常或者引起更为严重的后果。根据线性稳定性预估理论[5],压强振荡由声能增益和阻尼共同决定,其中增益因素包括压强耦合、速度耦合、分布式燃烧等;阻尼因素包括喷管阻尼、粒子阻尼、结构阻尼等。其中,分布式燃烧和粒子阻尼都与推进剂中金属铝颗粒燃烧有较大的关系。研究表明[6],大部分金属颗粒在燃烧表面快速燃烧形成大量的凝相燃烧产物,这种凝相产物粒径分布从几微米至几十微米不等,对发动机中低频振荡有较强的阻尼作用;另一部分金属铝颗粒在推进剂燃烧表面经过累积、聚集、团聚、融合以及二次融合[7-9]等过程形成十几微米至几百微米的团聚颗粒。该部分颗粒在推进剂表面并未燃烧完全,随着燃气流的作用离开燃烧表面进入流场中继续燃烧并与声振荡耦合产生分布式燃烧,对振荡产生增益作用。然而,这些问题的研究似乎都是先在稳态条件下获得推进剂燃烧表面的铝团聚燃烧特性,之后再与声振荡耦合形成增益和阻尼作用。从而忽略了声振荡在推进剂燃烧表面与铝颗粒动态燃烧的作用。研究发现[10-12],声振荡对推进剂燃烧表面铝燃烧过程有较大影响,可以改变铝颗粒在推进剂表面团聚过程。因此,开展声振荡对推进剂燃烧表面铝颗粒燃烧及团聚特性的研究,对于深入认识铝在燃烧不稳定中的影响机制有着重要的意义。

国内外学者对振荡环境下铝的燃烧进行了研究。理论研究方面,GALLIER[13-14]等采用数值模拟的方法研究了铝粉颗粒分布燃烧对燃烧不稳定性的增益作用,认为声边界层的厚度以及铝燃烧释放的反应热共同决定不稳定性,并提出了铝的分布式燃烧与声能耦合的机制。实验方面,李军伟等[16]研究了振荡频率对铝粉的燃烧特性和产物阻尼特性的影响,杨天昊[10]基于脉冲激励装置开展了振荡环境下推进剂燃烧细观实验研究,发现振荡环境下NEPE推进剂的表面团聚比稳态条件下更加剧烈;KATHIRAVAN[11]等认为声振荡影响了铝颗粒燃烧的动力学过程和团聚过程,进而改变了推进剂的平均燃速。这些研究表明,声振荡与铝的燃烧存在相互作用,但缺少对声振荡下铝团聚特性的微观研究,尚无法为固体火箭发动机稳定性预示提供确切的粒径分布和边界条件。因此,需要发展更为精细化的声振荡作用下铝颗粒团聚特性实验测量方法,揭示声振荡对铝团聚颗粒的作用机理及影响规律。

本文旨在开展声振荡作用下推进剂铝颗粒团聚特性实验研究,获得非线性压强振荡对推进剂燃烧表面铝颗粒团聚特性的影响规律。针对含铝固体复合推进剂,建立了声振荡作用下铝颗粒团聚特性实验测量装置和方法,在声振荡作用下对含铝复合推进剂燃烧表面及其近表面空间范围(0~3 mm)内的铝团聚特性进行了诊断测量,获得了压强振荡对推进剂燃烧表面铝燃烧颗粒团聚特性的影响规律。为进一步探究声振荡作用下铝颗粒燃烧对燃烧不稳定的增益和阻尼影响提供数据参考。

1 实验系统和方法

1.1 实验系统

本文为开展声振荡作用下的铝颗粒团聚特性实验研究,首先需要建立振荡环境构造装置,为了同时满足振荡频率、幅值以及持续时间的要求,本文用扬声器来构造振荡环境,为了模拟压强振荡,采用双扬声器分别布置在推进剂两侧,产生两路相同频率的声波,可通过控制两路声波的相位差来调整振荡幅值的大小,当两路声波叠加时产生的振荡幅值最大。本文搭建的系统能够构造频率范围为0~1000 Hz,幅值可达500 Pa的振荡环境。传统的铝颗粒燃烧诊断方法如产物粒子收集法无法获得铝颗粒燃烧过程中的动态信息,本文设计了光学诊断方法对推进剂燃烧表面及其近表面的铝团聚颗粒进行诊断测量。实验系统由声振荡系统和光学诊断系统两部分组成,实验系统如图1(a)所示。声振荡作用方向与诊断系统光路方向垂直。

光学测量采用两种方法,一种是数字全息测量,用于测量推进剂燃烧过程中的颗粒粒径信息;另一种是高速显微直接成像法,用于记录燃烧过程中颗粒的微观形貌和火焰结构。利用同步触发器对两路相机采集进行同步,Cam 1和Cam 2为Lavision公司Phantom超高速系列相机,二者在相同的分辨率(1280×1024)和采样率(fs=4000)下采集,系统时间分辨率为0.25 ms。将推进剂试件固定在夹具上,调整推进剂试件的位置,使其位于视场中央;调整相机位置,使用Cam 2处于在焦状态,Cam 1处于离焦状态;设置分辨率、曝光时间等参数;打开声振荡系统,设置振荡频率和幅值;推进剂点火,同时同步触发器开始采集数据。通过标定,光学诊断系统放大倍数约2.1倍,实际像元尺寸为4.8 μm,由于识别圆形颗粒至少需要3×3个像素,故系统的最小空间分辨率为14.3 μm。因此,本文中小于15 μm的颗粒不计入粒径统计范围。

1.2 实验分析方法

利用建立的诊断系统和方法开展实验测量,对声振荡作用下的推进剂燃烧过程进行拍摄,获得的结果如图2所示。图2(a)为高速直接成像结果,可观测到颗粒的微观形貌,但有部分颗粒处于离焦状态;图2(b)为原始全息图像,可以记录高速直接结果中离焦颗粒的信息,本文将两种方法进行同步采集,可在单次实验获得更多有效信息。通过文献[21]和[24]中全息图像的处理方法获得重建、融合后的图像,用文献[22]中的颗粒识别算法对融合后的全息图像进行颗粒自动识别,最后用边缘检测算法对颗粒边缘进行提取,最终获得颗粒的位置信息和粒径,如图2(c)所示。本文旨在研究声振荡环境对铝团聚颗粒在燃面及其近燃面的动态行为和团聚特性,因此,聚焦在燃面上方及距离燃面0~3 mm范围内的颗粒。

(a)Results of high-speed photography (b)Raw hologram (c)Particle size identification results

1.3 实验工况及参数

实验所用推进剂为丁羟四组元推进剂,其中铝粉初始平均粒径约29 μm,含量约为18%;AP含量约为59%,RDX含量约为10%。推进剂样本为长方体状,尺寸为10 mm×10 mm×20 mm。分别在无振荡、振荡频率f=~340 Hz的声振荡作用下开展了铝颗粒团聚特性实验测量,产生的振荡幅值约为250 Pa。

2 实验内容及结果

2.1 典型实验结果

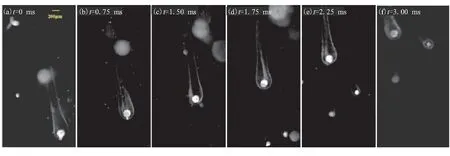

图3为非振荡作用下铝颗粒燃烧火焰结果,火焰方向与颗粒运动速度方向一致,整个过程中无摆动。

图3 非振荡环境下颗粒火焰

图4(a)中标注的颗粒为340 Hz声振荡作用下铝颗粒(粒径约为200 μm),其氧化帽和火焰结构清晰可见,该时刻的火焰方向为竖直方向,对该颗粒的火焰摆动情况进行追踪,记图4(a)为起始时刻,图4(b)~(e)火焰先向右摆动,图4(f)时刻,火焰回到竖直位置,火焰尾部呈明显弯曲,此后向左摆动;如图4(h)所示,火焰回到竖直位置,可认为图4(a)~(h)为一个周期,共经历T=12 Δt,Δt=0.25 ms,T=3 ms,故该铝颗粒火焰摆动频率为1/T= 333 Hz,与实验输入频率340 Hz基本一致,误差约为2%。燃面上方的颗粒火焰也会在声振荡作用下呈现周期性摆动,由于燃面上的颗粒受到连粘附力较大,火焰根部固定不动,火焰尾部易发生摆动,弯曲程度更大,摆动过程中火焰对颗粒有“拉扯”力,当扩散火焰受振荡作用影响较大时,可能使燃面上的颗粒产生形变,与周围小粒径颗粒的团聚概率增大。

图4 振荡作用下火焰摆动(f=340 Hz)

与无振荡环境不同,压强振荡以一定的振荡频率扫过火焰包络层,使火焰发生周期性摆动,这表明振荡环境改变了铝颗粒燃烧火焰的方向,进而将改变燃烧场内的温度分布等。事实上,火焰根部(靠近燃面一端)受到推进剂燃面粘结剂和氧化铝等作用,不易受到振荡影响,火焰尾部(远离燃面一端)在气流中更易受到周期性振荡的影响。但铝颗粒燃烧火焰还受燃烧产生的气流,颗粒自身运动特性以及环境的影响,关于更多铝颗粒在声振荡作用下燃烧的火焰特征还有待进一步研究。

2.2 粒度分布结果

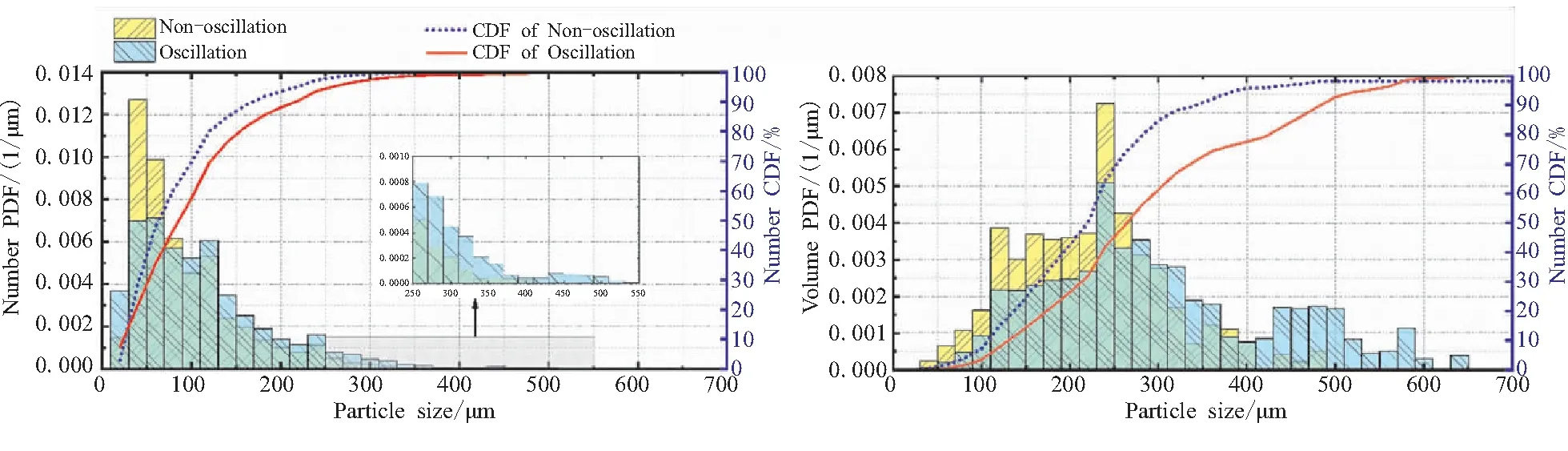

对原始全息图像按照1.2节所述方法进行处理,获得声振荡作用下铝团聚颗粒的个数概率密度分布函数(N-PDF)和体积概率密度分布函数(V-PDF),采用文献[11]所用方法对颗粒进行识别和粒径表征,并与无振荡环境结果做对比。在无振荡下和340 Hz声振荡作用下分别统计了10243、9393个铝颗粒及其团聚物,获得粒度分布结果如图5所示。其中,CDF(Cumulative distribution function)为累积分布函数。

(a)N-PDF (b)V-PDF

以上结果表明,铝团聚颗粒的粒度分布在有无声振荡作用下存在显著差异。从个数概率密度函数(N-PDF)来看,无声振荡作用下的粒度分布呈现三峰分布,分别在61、120、240 μm附近存在峰值,近50%的颗粒发生了团聚,且团聚集中在第一个峰值附近;声振荡作用下61 μm附近的颗粒占比减小,而后两个峰值附近的颗粒占比增大;从体积概率密度函数(V-PDF)来看,粒度分布大致均呈现双峰分布,峰值在120 μm和240 μm附近,声振荡作用下铝团聚颗粒的体积分数约为总体积的97%,发生团聚行为的铝颗粒个数占比和体积占比均增大。图5(b)表明,在声振荡作用下40~260 μm的颗粒体积占比减少,同时300~600 μm的颗粒体积占比显著增加,结合N-PDF结果,40~80 μm范围内的颗粒减少较多。分析原因,小尺度颗粒受声场力的作用容易飞离燃面未产生团聚作用;而中等尺度(100~260 μm)的颗粒受声场力的作用在燃烧表发生滚动、形变等行为,从而增加了团聚的作用。

为了进一步定量说明声振荡作用对铝颗粒团聚的影响,对平均团聚粒径和团聚分数进行计算:

(1)

(2)

式中Nagglom为团聚颗粒;N为所有颗粒;di为颗粒粒径。

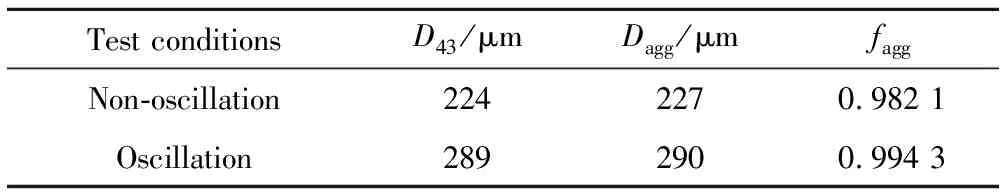

平均团聚粒径和团聚分数计算结果如表1所示,相较于无振荡环境,340 Hz声振荡作用下质量平均粒径增加了29%,平均团聚粒径增加了27%,团聚分数增加了1.24%。因此,可认为340 Hz声振荡作用下促进了推进剂燃面及其近燃面范围内铝颗粒的团聚。

表1 平均团聚粒径和团聚分数结果

3 分析与讨论

推进剂燃烧表面及其近燃面颗粒的粒度分布与铝颗粒的燃烧过程紧密相关,为了探究声振荡作用下粒度分布改变的原因,围绕铝的燃烧过程展开分析。

铝颗粒在燃面处经历累积、聚集、团聚、融合、二次融合等过程后,脱离燃面,随气流运动[9]。由于铝颗粒在燃面初始聚集时的粒径通常小于截止粒径Dcut,且发生聚集时颗粒数较多,难以观察到声振荡作用下的明显差异。故本文主要关注铝团聚颗粒的团聚、融合过程。

3.1 振荡对团聚过程的影响

如图6所示,在振荡作用下大颗粒粒径产生形变,在t=0 ms时刻,颗粒产生横向形变;在t=1 ms时刻,熔融态的铝有阻碍形变的趋势,在表面张力的作用下呈现出向内收缩的状态;在t=10 ms时刻,铝团聚颗粒在发生纵向形变的过程中,与周围的小粒径颗粒发生团聚,如图6(ⅳ)所示,发生团聚后,颗粒的粒径由534 μm增大到570 μm。

图6 声振荡下的形变和团聚

如图7所示,在团聚过程中,相邻的铝粒子烧结在一起,形成细丝(Filigrees),连接燃面与团聚颗粒,当颗粒粒径较小时,细丝受振荡作用在燃面摆动,在细丝摆动过程中,团聚附近颗粒的可能性增大。定义细丝与燃面的夹角为θ,在细丝摆动过程中,角度变化范围为51°~124°。图7中所示细丝在7.50 ms后断裂,颗粒飞离燃面。

图7 声振荡下的细丝

结合实验结果分析声场力对团聚过程的影响机制。如图8(a)所示,铝颗粒在燃面处聚集后,形成更大的铝颗粒团聚物,团聚物受声场力作用发生显著形变,形变过程中会团聚周围粒径较小的铝颗粒及熔融的氧化铝。如图8(b)所示,在声振荡作用下,铝颗粒团聚物发生形变,氧化铝和熔融铝的结构随之发生变化,团聚周围小粒径铝的能力改变;由铝和氧化铝连结而成的链状团聚物(Filigrees)发生形变或摆动,当与燃面的夹角较小时,可能与燃面上的颗粒发生团聚。

3.2 振荡对融合过程的影响

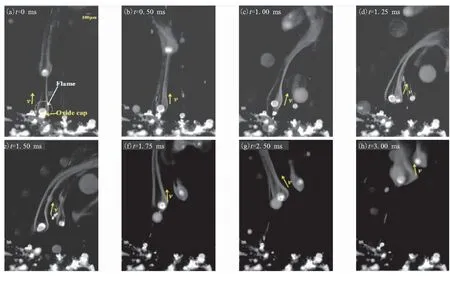

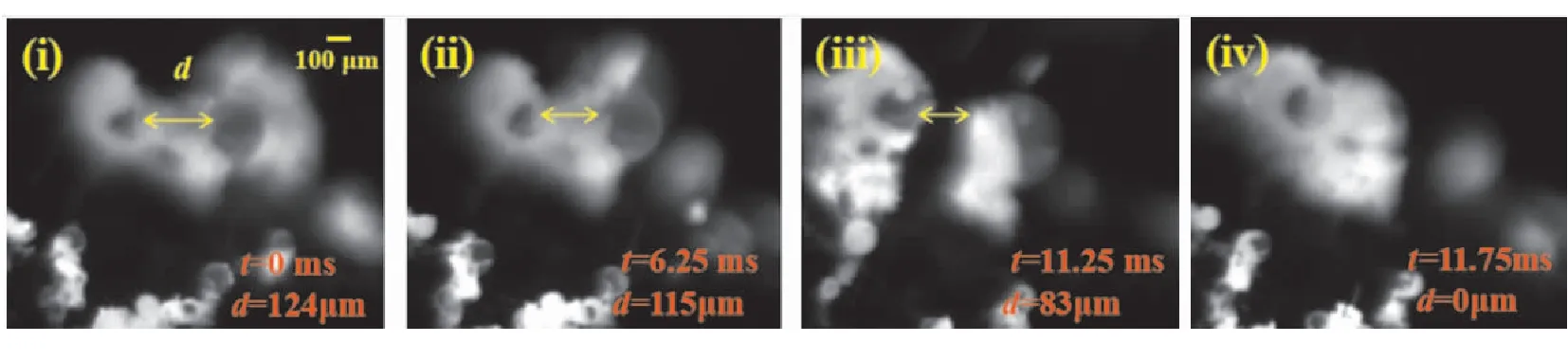

燃面处形成的团聚物呈熔融态,受燃面处气流的推动可以在垂直于燃面的方向即脱离燃面或者在燃面上沿燃面水平方向运动。燃面处两个或两个以上的团聚物相互接触会发生融合,从而形成更大尺寸的团聚物。典型的颗粒融合过程对比如图9所示。

图9(a)为粒径分别为180 μm(左)和185 μm(右)的颗粒在非振荡作用下的融合过程,两个颗粒之间的距离逐渐减小,经过11.75 ms融合。图9(b)为相同粒径尺度的颗粒在340 Hz声振荡作用下的融合过程,经过5.25 ms融合。声振荡作用下颗粒之间的距离迅速减小,与非振荡环境相比,相同粒径尺度的颗粒融合的时间缩短。

(a)Mergence in non-oscillation

根据铝团聚模型(口袋模型和随机装填[1]模型),当两个颗粒之间的距离小于临界距离可能会发生团聚,是否发生团聚受颗粒受到的水平作用力和垂直作用力影响。类似地,认为当两个颗粒的距离极度趋近于0时,颗粒极有可能发生融合,而在燃面上方,水平作用力占主导地位。图10为声振荡对铝融合颗粒在燃面融合过程的作用过程示意图,声振荡可能通过两种模式影响颗粒的融合。

如图10(a)所示,两个粒径较小的颗粒易受到压强振荡产生的作用力,在氧化铝的环境中更容易具有相互靠近的趋势,该过程将加速融合过程,结合图5的粒度分布结果和图9,100~260 μm范围内的颗粒发生此类现象的概率较大。如图10(b)所示,大粒径颗粒由于自身质量较大,相对而言不易受到压强振荡的影响,但其附近的小颗粒在振荡作用下更容易向大颗粒靠近,最终被大颗粒“吞噬”而发生融合。

(a)Model A

因此,振荡对颗粒融合的影响存在两种机制,为进一步说明声振荡作用下铝团聚颗粒在燃面的翻滚等动态行为对铝团聚颗粒融合的影响,对无振荡和340 Hz声振荡作用下的高速成像结果中铝团聚颗粒发生如图9所示融合过程的概率进行了统计。一帧高速显微成像图像中包含清晰的颗粒数为5~15个,受图像分辨率限制,仅对D大于截止粒径[21]Dcut(61 μm)统计,由于发生多次融合的颗粒占少数,故只关注颗粒发生一次融合的情况。同时,为避免重复统计,图像间隔为20帧。无声振荡作用下发生铝团聚颗粒占比40.9%,340 Hz声振荡作用下发生融合的铝团聚颗粒占比55.4%,该结果表明声振荡通过改变铝团聚颗粒间的距离,增大了铝团聚颗粒融合的概率。

声振荡对粒度分布的改变不仅仅是通过影响颗粒团聚、融合过程,还与颗粒的二次融合有关。铝颗粒在推进剂表面燃烧过程中可能发生二次融合现象,即三个距离相近的颗粒先后经过两次融合,最终形成大粒径颗粒,声振荡对二次融合的影响不仅和颗粒粒径大小有关,还和颗粒之间的距离、颗粒所受燃面粘附力、气相环境对颗粒的气动力有关,因此,声振荡对二次融合过程的影响较为复杂,还有待进一步研究。

4 结论

(1)本文建立的装置和方法可用于声振荡作用下的铝颗粒团聚特性实验测量,获得铝团聚颗粒的微观形貌变化、火焰结构、粒径分布。

(2)在340 Hz频率的声振荡作用下,部分小粒径(40~80 μm)颗粒易飞离燃面而不发生团聚,中等粒径颗粒(100~260 μm)更容易团聚成更大粒径(300~600 μm)的颗粒,从而改变粒度分布,促进推进剂燃面及其近燃面0~3 mm范围内铝颗粒团聚。振荡环境下质量平均粒径增加了29%,平均团聚粒径增加了27%,团聚分数增加了1.24%。

(3)声振荡作用下,颗粒的火焰以振荡频率周期性摆动;推进剂燃烧表面铝的团聚、融合等过程发生改变,铝团聚颗粒团聚和融合的概率增大。

下一步,将改善实验装置和实验条件,研究不同振荡频率以及更大振荡幅值对铝燃烧团聚特性的影响。