基于ANSYS 的锂离子电池温度场仿真分析

周剑君

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

0 引 言

锂离子电池由于其能量密度高、循环寿命长、无污染、自放率低等优点已经成为了目前使用最广泛的车用动力电池[1]。 但由于其能量密度高,在电池充放电过程中有明显的热效应,容易引起热量的累积,导致电池表面的温度不均匀或者电池局部的温度过高,引起一系列与热相关的问题,严重时还可能危及驾驶员的财产和生命安全。 因此在汽车充放电过程中,准确估计和预测电池的工作状态对保障财产安全和人身安全、汽车耐久性能以及汽车可靠性评测都非常重要。 为了准确模拟电池的热行为,保证电池工作的安全状态,应当建立起安全有效的热管理系统[2-4]。

要实现安全可靠的锂离子电池热管理,关键在于准确估计电池内部温度变化。 在实验条件下,无法全部掌握电池在不同条件下的内部温度情况,往往需要借助基于电池热模型的数值仿真分析手段进行分析。 目前,锂离子电池单体传热模型有集中质量模型[5]、一维模型[6]、二维模型[7]和三维模型[8-9]等,这些模型能够较为准确地模拟锂离子电池单体的热特性。 其中,集中质量模型用于研究电池的整体特性,建模简单,但不能计算出电池表面和内部的具体温度分布。 一维和二维模型是研究电池某一方向或某一截面的温度分布规律,与实际温度分布情况存在较大差异。 三维模型相对复杂,但是可以模拟出电池各个位置的温度分布规律,解决了一维和二维模型的单一性问题,模拟结果更加真实。

本文对SONY-18650 圆柱形锂电池材料导热系数进行了实验测量,为电池热仿真提供数据基础。建立了锂离子电池的三维模型,应用ANSYSWorkbench 有限元分析软件分析,分别模拟在不同放电倍率下电池温度场分布。 实验测量了单体电池在不同放电倍率下表面温度的变化,将仿真结果与实验数据相比较,验证仿真结果。

1 导热系数的实验测量

1.1 实验方法

采用激光作为加热源施加在样品表面,恒定功率的激光产生恒定热量并传递给固体样品。 样品在激光的照射下,吸收光能后转化为热能,被照射的局部表面产生温升,并与周围介质产生热传递。 这个热传递的过程与样品的导热系数有关。 所以通过红外热像仪测量并记录样品温度随时间的变化关系,就可以计算得到样品的导热系数。

测试装置如图1 所示,主要包括加热装置、固定装置、数据采集装置三个核心部分。 其中,加热装置采用连续激光器,发射功率恒定的激光加热样品表面,函数发生器实现连续激光周期性等间隔自动施加;固定装置用来固定样品;采用红外热像仪,对样品表面温升数据进行实时测量和采集。

图1 实验装置示意图Fig. 1 Schematic diagram of experimental device

1.2 实验结果

对SONY-18650 圆柱形锂电池正负极材料和隔膜进行实验测量,为了研究导热系数随温度的变化规律,首先需要确定样品表面温度。 实验中通过调节激光强度来改变材料的温度,但是在一定功率激光的照射下,样品表面的温度并不是均匀分布的,激光直射处,即样品中心位置温度最高,热量沿着样品向两边传递,温度逐渐降低。 取最高温度与最低温度的平均值作为此功率激光照射下的样品平均温度。 正负极材料和隔膜的实验结果如图2 所示。

图2 导热系数随温度变化图Fig. 2 The change chart of thermal conductivity with temperature

2 锂离子电池有限元模型

2.1 几何模型

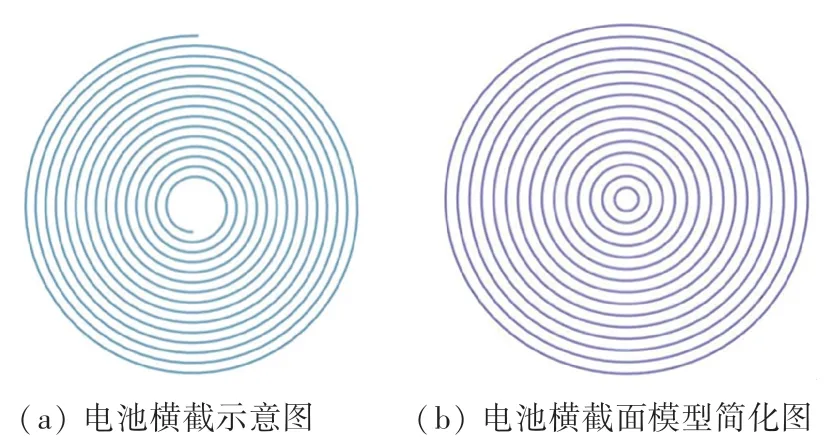

SONY-18650 圆柱形锂离子电池内部采用螺旋绕制结构。 电池的横截面示意如图3(a)所示,为了方便建模,将其简化为同心圆模型,如图3(b)所示。

图3 圆柱形锂离子电池模型横截面示意图Fig. 3 Cross section diagram of cylindrical lithium-ion battery model

2.2 电池参数

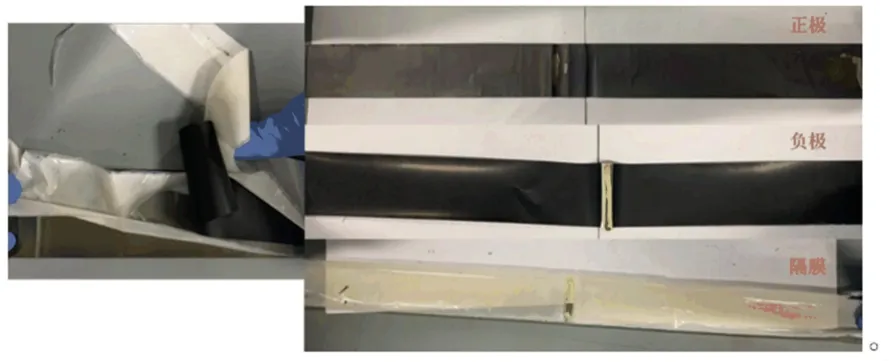

将电池放置在充放电仪上进行放电,恒压放电至截止电压时认为放电完成。 使用多功能手锯、尖嘴钳、小刀、镊子等工具对电池进行拆解,分别得到正极、负极和隔膜。 锂离子电池拆解实物图如图4所示。

图4 锂离子电池拆解实物图Fig. 4 Disassembly of lithium-ion battery

使用卷尺、游标卡尺、千分尺等测量仪器分别对电池各个材料进行测量,得到其厚度和高度。 电池各个材料的结构与热物性参数见表1。

表1 电池几何尺寸和热物性Tab. 1 Battery geometry and thermal properties

使用Geometry 建立锂离子电池的三维模型,如图5 所示。

图5 锂离子电池的三维模型Fig. 5 Three dimensional model of lithium-ion battery

3 锂离子电池网格模型

3.1 网格划分

有限元分析是目前热分析中的主导分析方法,ANSYS 是一种大型、有效的有限元分析软件[10]。使用有限元分析软件ANSYS 的Workbench 模块划分电池网格,网格的质量影响着计算过程的复杂性和计算结果的准确性。 锂离子电池的网格模型如图6 所示,划分网格数量为544 489,平均单元质量为0.938 7。

图6 锂离子电池的网格划分Fig. 6 The meshing of lithium-ion battery

3.2 分析流程

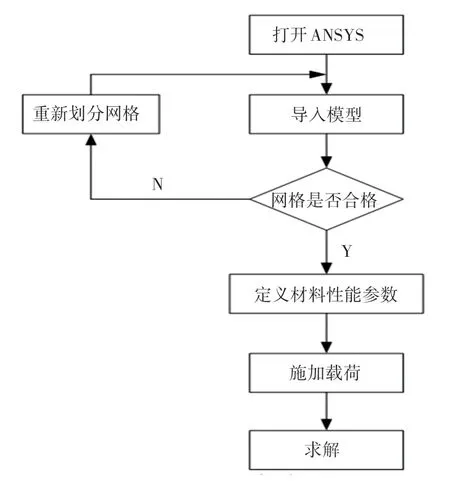

锂离子电池单体的有限元模型建立后,在网格质量达到计算要求的前提下,将模型导入ANSYS 软件中,对电池单体进行常温、不同放电倍率下的热仿真分析。 图7 为仿真的一般流程图。

图7 ANSYS 仿真流程图Fig. 7 Flow chart of ANSYS simulation

3.3 热模型定解条件的确定

(1)初始条件的确定。 初始条件影响着仿真计算的结果。 锂离子电池在放电前的内部温度是均匀分布的,这里假设电池的初始温度为20 ℃。

(2)边界条件的确定。 不同的边界条件是影响电池温度场分布的因素之一。 结合研究的实际情况,本文选用第三类边界条件。 电池周围流体内部各部分因为温度不同,就会引起各部分密度有所差别,从而引起流体发生相对的流动,称为自然对流。可由如下公式进行描述:

其中,h为对流换热系数。 采用不同的对流换热系数可以在热处理中模拟不同冷却速率的影响。

(3)载荷步数的确定。 载荷步数的多少决定着计算分析的时间和精度。 载荷步数越多,计算结果的准确性越高,计算时间越长。 为了保证计算精度与提高计算速度,本次研究设置载荷步数为100步。

4 不同放电倍率对电池单体温度场的影响

电动汽车在实际的行驶过程中,受到路况、交通等条件的影响,电池的放电倍率会在短时间内有很大的改变,此时电池温度变化更复杂。 假设电池初始温度为20 ℃,环境温度为20 ℃,常规自然对流换热系数为5~10 W/(m2·K),这里选取对流换热系数为5 W/(m2·K)。 选取1C、2C、3C 三个放电倍率,分别对锂离子电池进行热仿真。 仿真结果如图8 所示。

图8 不同放电倍率下电池表面温度场Fig. 8 Temperature field of battery surface under different discharge rate

图8 中可以看出在不同放电倍率下,电池温度分布规律基本相同。 电池高温区域主要集中在电池中下部,而且温度从内到外逐渐降低,最低温度在电池顶盖位置。

1C 放电倍率下电池最高温度22.081 ℃,最低温度21.591 ℃,温差为0.49 ℃;2C 放电倍率下电池最高温度35.7 ℃,最低温度32.2 ℃,温差为3.5 ℃;3C 放电倍率下电池最高温度64.6 ℃,最低温度54.9 ℃,温差为9.7 ℃,此时已经超出电池最佳工作范围,需要进行合理的热管理。 可以看出,相同的工作环境下,放电倍率越高,电池最高温度越高,温差也越大,也就是说温度越不均匀。

5 不同放电倍率下的温升实验测试

为了验证仿真的准确性,测量锂离子电池20 ℃下1C、2C、3C 放电倍率下的温升情况。 实验主要使用电池充放电仪器、恒温箱、K 型热电偶等设备搭建锂离子电池测试平台。 实验开始时,将SONY-18650 锂离子电池单体完全放电后,选用3 个K 型热电偶分别贴合在电池上、中和下表面,具体位置如图9 所示。

图9 热电偶布置示意图Fig. 9 Schematic diagram of thermocouple arrangement

布置好热电偶后,将电池放入恒温箱中,设置温度为20 ℃,静置2 h,使电池温度与恒温箱温度保持一致。 然后以1C 恒定电流给电池充电,充电完成后,静置2 h,保持电池温度与恒温箱温度一致。 以1C 恒定电流放电,放电过程中,记录电池表面温度变化。 放电完成后,将电池静置2 h,使电池温度降低至初始温度后,重复充电、静置、放电的步骤,测量2C、3C 放电倍率下的温度。 实验结束后,每个放电倍率下可得3 组温度数据,取3 组数据的平均值作为电池表面温度值。 实验结果如图10 所示。

图10 20 ℃时不同放电倍率下电池表面温升Fig. 10 Temperature rise of battery surface under different discharge rate at 20 ℃

由图10 可知,电池放电倍率越高,放电时间越短,放电温度越高。 主要是因为电池生热率与电流的平方有关,电流的提高增大了电池的生热率,所以电池温升越大。

对比不同放电倍率下电池最高温度仿真结果与表面温度测试结果的温差,1C 放电结束后,温度差为0.2 ℃;2C 放电结束后,温度差为0.6 ℃;3C 放电结束后,温度差为1.3 ℃。 温度差均小于2 ℃,充分证明了本次仿真结果的准确性。

6 结束语

本文通过实验测得SONY-18650 锂离子电池正负极材料和隔膜的导热系数,使用Geometry模块建立了锂离子电池三维模型,模拟了1C、2C、3C 放电倍率下的电池温度分布,通过实验测量了放电过程中电池表面温度,对仿真结果进行验证。 最后分析和探讨了放电倍率与导热系数对电池温度场分布的影响,为锂离子电池热管理提供理论指导。