DD6 单晶高温合金模拟薄壁试样超高频振动疲劳

高至远 ,陈皓晖 ,陈 新 ,仲朝锋 ,张 悦 ,胡江坤 ,许 巍*,何玉怀

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国人民解放军32382 部队,北京 100072)

涡轮叶片是航空发动机和燃气轮机的关键动部件,在服役过程中常受到高频振动影响,其诱发疲劳破坏时的循环数可达到109周次甚至更高,相关的疲劳失效已属超高周疲劳考虑范畴[1-2]。目前国内外在发动机部件的超高周疲劳方面提出了明确要求,例如,美国在发动机结构完整性大纲(engine structural integrity program,ENSIP)中明确要求航空发动机部件的寿命要达到109次循环[3]。DD6 镍基单晶高温合金具有高温强度高、组织稳定及铸造工艺性能好等优点,常被用在先进发动机的涡轮叶片上,其超高周疲劳性能规律是发动机强度设计的重要参考依据。

目前,国内外普遍采用超声试验机研究镍基单晶高温合金的超高周疲劳性能[4]。然而,此方法实验频率远高于涡轮叶片实际工作中的受载频率,实验结果可能受到频率效应的影响[4-7];同时其载荷形式大多为轴向,与叶片实际服役承受的振动疲劳载荷存在差异。许巍等[8-9]提出了一种使用振动台开展超高周疲劳研究的实验方法,并通过航空发动机叶片用钛合金的对比实验进行了验证。该方法具有闭环控制、实验效率高等优点,实验频率接近叶片的共振频率,获取一个109的数据点仅需8 天,而使用常规的电液伺服试验机和旋弯试验机则需要1 年以上。其载荷形式和叶片实际服役承受的载荷形式也相近,相较于超声方法和其他常规方法,超高频振动方法更适合于获取DD6 合金的超高周疲劳数据。

另外,由于涡轮叶片空心气冷结构和轻量化的设计特点,其空腔结构日趋复杂,典型几何特征之一就是薄壁,某些薄壁部位的尺寸甚至小于0.5 mm[10]。以往的研究结果表明材料的持久和蠕变等性能会存在薄壁效应:王亮等[11]研究发现DZ125 定向凝固合金薄壁试样在950 ℃/197 MPa 条件下,试件厚度从1.1 mm 降至0.6 mm,导致其蠕变寿命降低了37.5%;张丽等[12]研究了[001]取向DD6 合金在温度980 ℃、应力250 MPa 条件下的持久失效行为,发现薄壁试样的持久寿命低于标准圆棒试样,因此基于常规尺寸试样的力学测试结果难以代表薄壁部位的力学性能。另一个方面,薄壁的存在又会在叶身部位形成薄弱环节,可能会影响叶片整体的抗疲劳性能。已有学者[13-17]针对低碳钢、钛合金等材料,使用厚度1~2 mm 的试样进行振动疲劳实验获取材料的疲劳性能,但目前还未检索到材料超高周疲劳性能是否会存在薄壁效应的研究报道,也未检索到镍基单晶高温合金超高周振动疲劳性能的薄壁效应影响机制方面的相关研究。因此开展试样厚度对单晶合金叶片材料超高周疲劳性能的影响规律及相关失效机理研究对发动机长寿命设计有着重要的参考价值。

基于上述考虑,本工作针对航空发动机涡轮叶片结构特点和长寿命服役需求,以DD6 镍基单晶高温合金薄壁试样为研究对象,采用超高频振动方法开展最高至109周次的超高周疲劳实验研究,获取DD6 合金薄壁试样超高周疲劳S-N曲线,同时开展对比实验分析试样厚度对DD6 合金超高周疲劳性能的影响规律。

1 实验材料与方法

1.1 实验材料

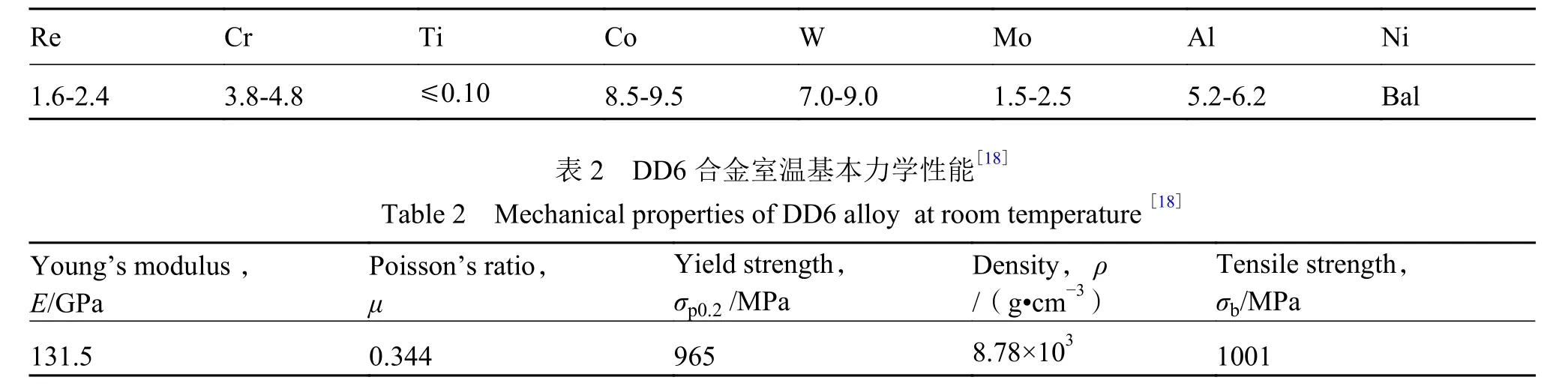

以DD6 合金为研究对象,试样取向为[001],其主要化学成分见表1[18],基本力学性能参数如表2 所示。

表1 DD6 合金的化学成分(质量分数/%)[18]Table 1 Chemical composition of DD6 alloy(mass fraction/%)[18]

1.2 超高频振动疲劳薄壁试样设计

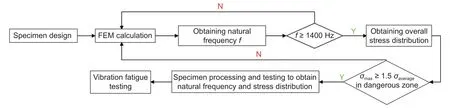

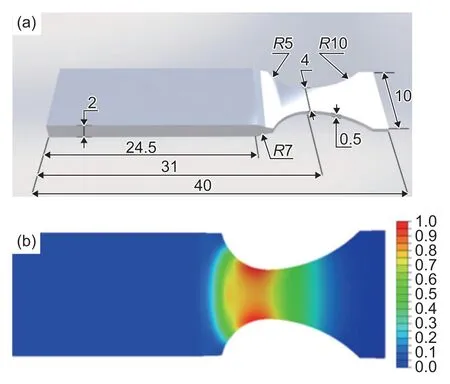

为了满足超高周疲劳实验的测试效率,设计了超高频振动疲劳薄壁试样。在试样设计过程中,通过有限元建模计算试样的动力学响应,得到其模态参数和应力分布。本研究薄壁试样的设计目标包括3 个方面:(1)试样工作段的厚度达到 0.5 mm,与某型涡轮叶片的薄壁区厚度接近;(2)试样一阶弯曲固有频率达到1400 Hz 以上,接近某型涡轮叶片的固有频率;(3)试样工作段范围内的应力值显著高于其他区域,以形成疲劳危险截面,确保试件在预设位置发生疲劳失效。薄壁试样的设计流程如图1 所示,通过多次迭代,最终设计完成的试样如图2 所示,薄壁试样具体尺寸如图2(a)所示。

图1 薄壁试样设计流程图Fig.1 Design flow chart of thin-walled specimen

图2 DD6 合金薄壁试样尺寸图(a)及归一化Mises 应力分布图(b)Fig.2 Dimension diagram(a)and normalized mises stress distribution diagram(b)of DD6 superalloy thinwalled specimen

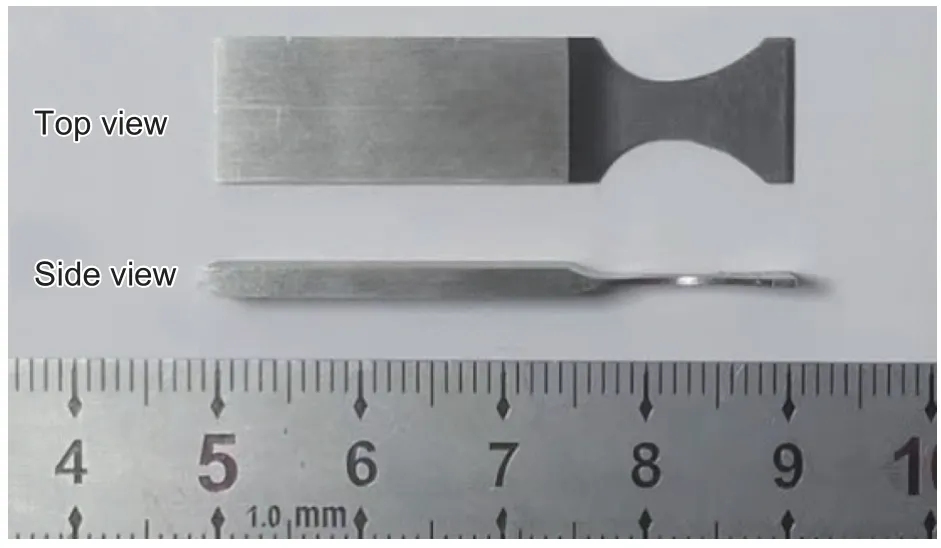

采用有限元仿真软件ABAQUS 对薄壁试样进行模态分析,得到其模态参数和应力分布情况,如图2(b)所示,该试样的一阶弯曲固有频率可达到1440 Hz,其一阶弯曲固有频率和应力分布情况均满足设计要求。该试样实物图如图3 所示。

图3 薄壁试样俯视图和侧视图Fig.3 Top view and side view of thin-walled specimen

1.3 超高周振动疲劳实验

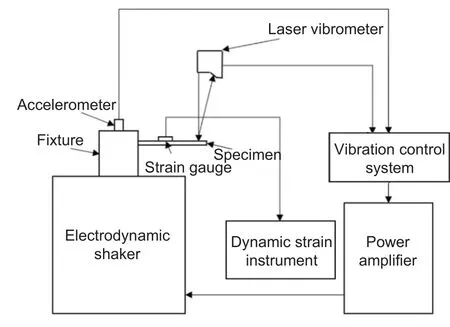

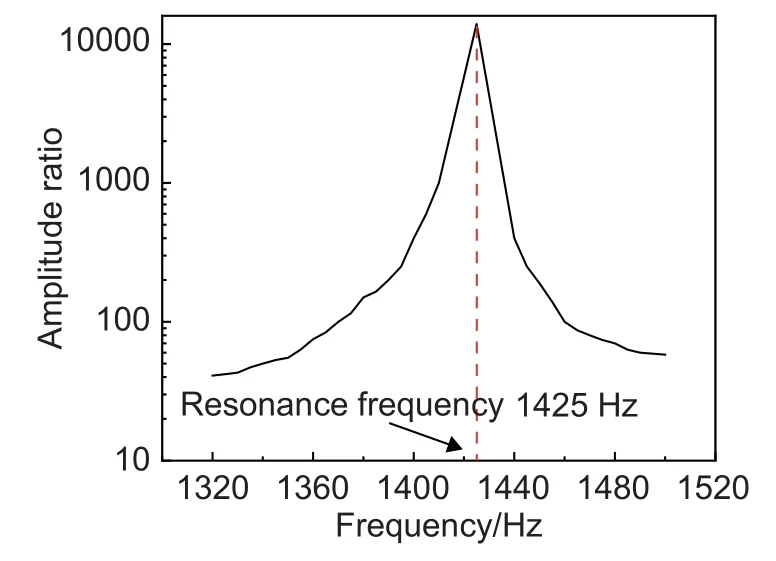

鉴于目前还没有任何已公开发布的材料级超高周疲劳实验标准,而本研究本质上属于振动疲劳范畴,所以已发布的高周振动疲劳实验标准对本研究仍具有一定的指导意义,因此部分实验方法参考现行航标《发动机叶片及材料振动疲劳试验方法》(HB 5277—2021)。在室温下开展超高频振动疲劳实验,实验应力比R=-1,波形为正弦波,采用成组法和升降法测定疲劳S-N曲线。使用的超高频振动实验系统如图4 所示,试样夹持的效果如图5 所示。试样的频率-响应曲线如图6 所示,薄壁试样的共振频率约为1425 Hz。

图4 振动疲劳实验系统示意图Fig.4 Schematic diagram of vibration fatigue test system

图5 薄壁试样振动疲劳实验图Fig.5 Vibration fatigue test of thin-walled specimen

图6 薄壁试样的频率-响应曲线Fig.6 Frequency-response curve of thin-walled specimen

1.4 对比实验

由于旋转弯曲疲劳实验与振动疲劳实验的循环应力状态接近(弯曲应力比均为-1),因此也是获取叶片材料高周疲劳性能数据的常用实验手段。为此针对同批次的DD6 合金开展旋转弯曲疲劳实验,以便与本实验结果进行对比分析。按照航标《金属室温旋转弯曲疲劳试验方法》(HB 5152—1996)要求在旋转弯曲疲劳试验机上开展实验,实验转速为5000 r/min,旋弯疲劳试样为圆棒试样,取向同为[001]向,其工作段直径为4 mm。采用HB 5152—1996 规定的升降法和成组法测定疲劳SN曲线。

2 结果与分析

2.1 DD6 薄壁试样超高周振动疲劳性能

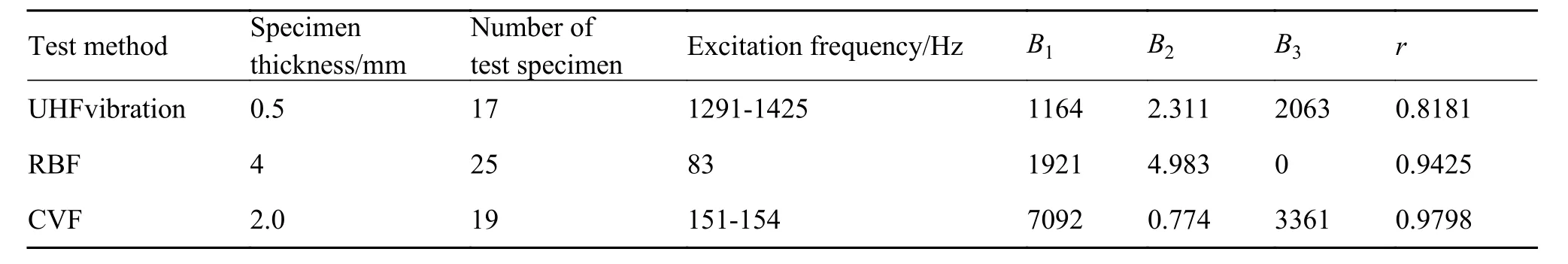

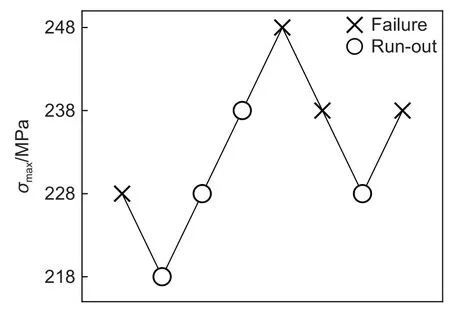

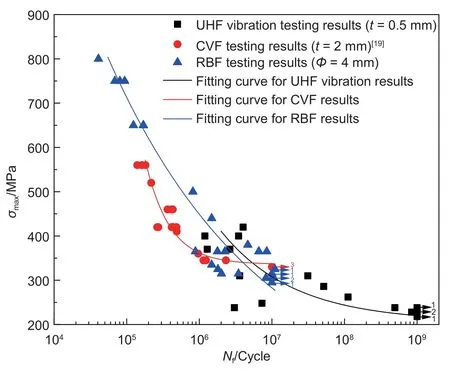

为了研究DD6 合金的超高周振动疲劳性能,采用17 根试样开展了超高频(ultra-high frequency,UHF)振动实验,振动频率范围为1270~1450 Hz,最大循环数达到109周次;采用25 根试样开展旋转弯曲疲劳(rotary bending fatigue,RBF)实验,最大循环数达到107周次。本工作获得了最大循环数为109周次的超高频振动疲劳数据,并通过升降法获取了DD6 合金109周次的疲劳强度,如图7 所示;同时还获取了最大循环数为107周次的旋转弯曲疲劳数据。采用刘丽玉等[19]获取的DD6 单晶高温合金常规振动疲劳(conventional vibration fatigue,CVF)实验结果,作为超高频振动疲劳和旋转弯曲疲劳实验结果的对比。根据实验数据绘制了DD6 合金最大循环数为109周次的超高频振动以及最大循环数为107周次的旋转弯曲疲劳S-N曲线、拟合了DD6 合金常规振动疲劳S-N曲线,结果如图8 所示。本研究所有S-N曲线均采用公式(1)的三参数方程进行拟合,并通过最小二乘法进行回归计算,得到各拟合参数,如表3 所示。根据拟合曲线,计算出了超高频振动疲劳S-N曲线在107至108周次范围内的各疲劳强度;根据升降法计算公式(2)计算出了标准旋弯疲劳实验、常规振动疲劳实验107周次对应的疲劳强度(314 MPa 和337 MPa)和超高频振动疲劳实验109周次对应的疲劳强度(233 MPa ),如表4 所示。

表3 三种疲劳实验的S-N 疲劳曲线方程参数Table 3 S-N fatigue curve equation parameters of three kinds of fatigue tests

图7 采用升降法确定109 循环的疲劳强度Fig.7 Determine the fatigue strength of 109 cycles by staircase method

图8 超高频振动和常规振动疲劳实验及旋转弯曲疲劳实验的S-N 数据和拟合曲线Fig.8 S-N data and fitting curves of UHF vibration fatigue test,conventional vibration fatigue test and rotary bending fatigue test

式中:B1、B2、B3为方程参数;n为配成的对子总数;m为配成对子的应力水平级数;σi*为相邻两级应力水平的平均值;νi为具有相同相邻两级应力水平的对子数。

为了监控超高频试样在测试过程中的温升情况,采用手持式红外测温仪对试样表面进行温度测量,超高频振动引发升温实验研究表明:在超高频振动疲劳实验过程中并没有出现明显的温升现象,加载前后薄壁试样表面温升在1℃以内,温升对实验结果的影响可以忽略。试样在超高频加载下未出现明显温升的原因有三点:(1)薄壁试样由于其外形原因,散热效率高;(2)超高频振动疲劳实验中,试样承受循环弯曲载荷,高应力区主要集中在试样表面,试样发热也主要集中在表面附近;(3)试样振动过程中,表面空气流速大,提高了散热速率。

对三种疲劳实验的疲劳强度进行了具体分析,如表4 所示,DD6 薄壁试样109周次下的条件疲劳强度为233 MPa,根据图8 所示的DD6 合金超高周疲劳S-N曲线和表4 所示数据,可以发现:(1)DD6 镍基单晶高温合金的S-N曲线在超过107循环后疲劳强度呈现持续缓慢下降趋势,从107周次对应的310 MPa 到109周次对应的233 MPa,疲劳强度下降了77 MPa,约25%,传统的107周次对应的疲劳强度并不能视为本研究中材料的疲劳极限;(2)对比薄壁试样、标准振动疲劳试样、标准旋弯疲劳试样107周次的疲劳强度,薄壁试样的疲劳强度比标准旋弯疲劳试样的小4 MPa,比标准振动疲劳试样的小27 MPa,三者较为接近;(3)对比图8 所示的3 种不同实验方法获得的疲劳S-N曲线,在低于4×106周次的区间内,标准振动疲劳试样对应结果略低于标准旋弯试样得出的实验结果,在4×106~4×107周次的区间内则相反,造成这种现象可能的原因是,在测定标准振动疲劳试样S-N曲线时,低应力区升降法实验的应力水平只有2 级,而不是HB 5277—2021 规定的3~5 级,也有可能是表面残余应力存在差异或表面加工引起的强化层影响[20-24];而在三条S-N曲线重合的循环区间内,薄壁试样的疲劳强度和标准旋弯试样疲劳强度基本一致,二者和标准振动疲劳试样的疲劳强度相差也较小,没有表现出明显的频率效应和厚度效应。当前实验结果表明:DD6 镍基单晶高温合金的疲劳强度并没有表现出明显的薄壁效应。

表4 三种疲劳实验的疲劳强度对照表Table 4 Comparison table of fatigue strength of three fatigue tests

2.2 薄壁试样失效损伤过程分析

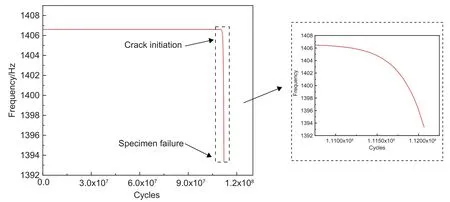

超高频振动疲劳实验完成后,对薄壁试样的失效过程开展了分析。图9 为σ=262 MPa、Nf=1.1207×108薄壁试样的频率-周次曲线,试样共振频率从实验开始到1.1123×108循环之间基本保持稳定,周次达到1.1123×108时裂纹萌生,周次-频率曲线出现明显下降趋势。裂纹逐渐扩展,周次达到1.1207×108时共振频率下降0.96%,试件失效,停止实验并检查裂纹。图10 为薄壁试样失效时的典型裂纹形态,裂纹在危险截面的棱边附近萌生,然后沿[111]平面同时向棱边和试样内部扩展,裂纹向试样内部扩展一段距离后发生偏折,沿着垂直于弯曲应力方向继续扩展。产生这种裂纹形态的原因是:[111]晶面为DD6 单晶高温合金的最密排晶体学平面,滑移能最低,滑移优先在[111]晶面上产生[19,25-26],裂纹萌生后首先沿着此面扩展,扩展达到一定长度后,危险截面的受载面积减小,弯曲应力显著变大,裂纹又转而沿着垂直于弯曲应力的方向扩展。

图9 超高周疲劳全时域内共振频率-周次曲线Fig.9 Resonance frequency-cycle curve in the full time domain of ultra-high cycle fatigue

图10 试样失效时的典型裂纹形态Fig.10 Typical crack morphology when specimen fails

2.3 薄壁试样超高频振动疲劳断口分析

为了研究DD6 镍基单晶高温合金超高周疲劳裂纹萌生机理,在不破坏断口的原则下将未完全断裂(已失效)的试样敲断,对疲劳断口的形貌进行观察。薄壁试样的裂纹萌生位置均位于试样表面,这和实验中使用的加载方式有关,在超高频振动加载下,试样主要受弯曲应力,该弯曲应力的最大值出现在试样表面。断口宏观特征如图11 所示,在靠近试样边缘处有裂纹萌生,扩展方向与表面成一定角度。断口微观形貌如图12 所示,研究表明,疲劳裂纹在试样表面线源萌生,源区可以观察到滑移特征,如图12(a)所示。位错滑移在材料表面引起驻留滑移带,加剧挤入挤出,最终导致裂纹萌生[27]。

图11 薄壁试样宏观断口形貌Fig.11 Macro fracture morphology of thin-wall specimen

分析表明,裂纹扩展区主要分为两个部分,[111]扩展平面,偏折后的扩展平面。[111]扩展平面整体较为平整,其上有向外辐射的放射状条纹,裂纹源位于辐射线的交汇处,还有明显的棱线以及呈现河流状的类解理花纹,如图12(a)所示,实验过程中,薄壁试样在高频振动疲劳载荷作用下,受切应力作用产生有限的反复滑移,裂纹前端局部区域内的相邻滑移面的原子键结合强度减弱,低的拉伸应力造成局部滑移面的类解理断裂[28-29]。裂纹偏折后的扩展平面较为粗糙,可以观察到类解理小平面,如图12(b)所示,对于单晶材料,平面滑移扩展过程中,裂纹萌生无晶界的阻碍作用,类解理扩展平面可以很大,因此在断口上呈现出宏观可见的刻面特征。DD6单晶高温合金室温振动疲劳扩展第一阶段发展极为充分,断口上的类解理扩展平面及微观上的类解理花样可作为判断振动疲劳开裂的典型特征[30-31]。

图12 薄壁试样(σ=370MPa,Nf=2.643×106)断面形貌(a)第一个扩展平面;(b)第二个扩展平面Fig.12 Section morphology of thin-walled specimen(σ=370MPa,Nf=2.643×106)(a)first extension plane;(b)second extension plane

3 结论

(1)DD6 合金超高频振动疲劳薄壁试样的实际一阶弯曲共振频率可达1425 Hz,表明自主设计的超高频振动试样可以显著提高超高周疲劳的实验效率。

(2)DD6 合金的超高周S-N曲线自107周次后呈现持续下降的趋势,从107周次到109周次疲劳强度下降了77 MPa,约25%。0.5 mm 薄壁试样的实验结果表明,DD6 合金不存在传统意义上的高周疲劳极限,在超高周循环范围内仍会发生疲劳失效。

(3)DD6 合金超高频振动疲劳薄壁试样107循环周次的疲劳强度和标准旋弯试样的基本一致,二者比标准振动试样的疲劳强度略小,没有表现出明显的频率效应和薄壁效应。

(4)DD6 合金超高频振动疲劳薄壁试样裂纹萌生于危险截面的表面,裂纹萌生方式为滑移引起的线源裂纹萌生;裂纹先沿[111]方向扩展,扩展达到一定长度后,裂纹又转而沿着垂直于弯曲应力的 方向继续扩展。