间隙对爆轰加载下金属飞片运动特征影响的模拟分析*

刘 军,孙致远,张凤国,殷建伟

(北京应用物理与计算数学研究所,北京 100094)

在炸药爆轰驱动金属飞片时,由于装配精度[1]、应力导致飞片变形[2]和设计需求[3]等原因,各个构件间不是紧密贴合的,往往存在一定厚度的间隙。在两层金属飞片之间存在间隙情况下,当应力波传播至间隙部位时,会增加间隙部位闭合压实的动力学过程。该动力学过程会直接影响金属飞片内的加载压力波形及强度,进而间接影响飞片自由面速度和终态动能等。

在以往的研究中,李涛等[1]设计了钢-钢间含固定厚度初始间隙的爆轰驱动实验,该实验自由面测速结果验证了初始间隙的存在对飞片自由面速度具有较大影响。贺年丰等[2]在爆轰加载钢-锡双层飞片实验中,在钢-锡飞片间设置了不同厚度的间隙,自由面测速和X 光实验结果均表明,初始间隙厚度不均匀会引起飞片界面扰动,且该扰动幅值较大、不可忽略。已有的相关实验研究[4-8]表明,此类金属飞片界面扰动在强冲击加载下可能诱发界面不稳定性的产生,且随着扰动的不断发展甚至会引起飞片断裂。此外,在爆轰驱动问题中,金属飞片间的初始间隙亦会对其他一些方面造成影响,如爆炸焊接效能[3,9-10]及炸药推动飞片的做功能力[11]等。为了更好地认识由间隙因素造成的一些非预期物理现象,需要深入研究间隙对爆轰驱动金属飞片动力学过程的影响规律。

本文中将首先对平面爆轰驱动含初始间隙的双层钢飞片实验进行简化建模和模拟,然后基于该简化模型进行间隙厚度的小范围外推,最后给出间隙对此类爆轰驱动金属飞片问题影响规律的初步认识。

1 爆轰驱动含间隙双层钢飞片实验的模拟

李涛等[1]在开展的含初始装配间隙的平面爆轰实验中,使用平面波透镜驱动 ∅ 100 mm×20 mm 的RHT-901 炸药爆轰,炸药爆轰波驱动两层 ∅ 100 mm×3.5 mm 的45 钢飞片,两层钢飞片间存在厚0.5 mm 的装配间隙(见图1)。实验测量获得了 ∅ 30 mm 与 ∅ 60 mm 位置处的飞片自由面速度。

图1 平面爆轰驱动含间隙双层钢飞片实验[1]示意图Fig.1 Schematic diagram of the plane detonation driven double-layer flyers experiment[1]

使用有限元程序DYNA2D[12]进行二维轴对称建模及模拟。考虑到平面波透镜真实建模可能引入的额外不确定性[13-14],采用孙承纬[15]提出的近似方法将平面波透镜简化为等效厚度12 mm的RHT-901 炸药。简化后的计算模型如图2 所示,其中R方向为柱面方向、Z方向为平面方向。在简化模型中,炸药起爆方式为Z=-12 mm 的底面同步时间起爆。炸药-内层飞片、内层飞片-外层飞片之间的滑移线均使用开穴算法[16]。并根据实验实际测量值[1]设置简化模型中的间隙厚度为0.48 mm。

式中:G0为剪切模量,b为剪切模量硬化系数,h为温度软化系数,T为材料温度,Y0为屈服强度,β 为硬化系数,εp为等效塑性应变,n为硬化指数,Ymax为最大屈服强度,Tm为熔化温度,Tm0为初始熔化温度,V为相对体积。

金属使用Void-Growth (VG)损伤模型[17]。在VG 损伤模型中,材料损伤度定义为D,具体计算形式如下:

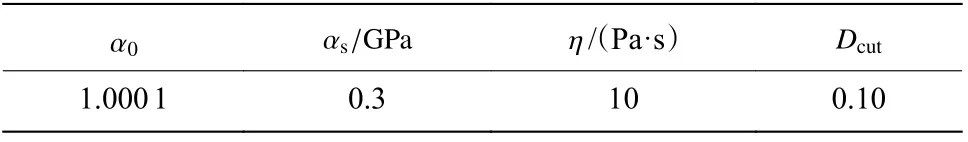

式中:α 为材料孔隙度,α0为初始孔隙度,αs、η 为材料参数。定义Dcut为临界损伤度,当D>Dcut时,认为材料断裂,并以材料被再次压缩到临界断裂状态点作为材料再压实判据。

炸药使用Jones-Wikins-Lee (JWL)状态方程来描述:

式中:A、B、R1、R2、ω 为JWL 状态方程参数,E为体积爆热。具体计算参数参见表1~3,其中pCJ、DCJ为炸药爆压和爆速。

表1 RHT-901 炸药JWL 参数[18]Table 1 The JWL parameters of RHT-901[18]

表2 45 钢材料模型参数[19-21]Table 2 The material parameters of steel 45[19-21]

图3 给出了简化模型模拟得到的两层钢飞片在不同时刻的密度图。在模拟观测时间内,∅ 30 mm 与 ∅ 60 mm 位置上的自由面速度曲线重合,简化模型在约 ∅ 65 mm 范围内为近似一维加载区。由于模拟中对起爆装置进行了简化,爆轰波初始入射钢飞片的时刻在模拟与实验中存在相对偏移。在将模拟与实验中的首次速度起跳峰值时刻对齐后,图4(a)给出了 ∅ 30 mm 自由面速度的实验结果和模拟结果对比。图4(b)给出了R=0 轴线上钢飞片的Z轴坐标随时间的变化图像,其中伪彩标识了对应时间、空间位置上钢飞片的内部压力值。由模拟与实验的对比可知,模拟结果能够很好地符合实验的首次高度、二次加载时间间隔及二次平台高度等关键物理信息,简化建模及模拟能够正确反映爆轰冲击含间隙双层钢飞片动力学过程。

图3 模拟得到的含初始间隙的两层钢飞片在不同时刻的密度图Fig.3 The density of double-layer steel flyer with initial clearance at different times

表3 45 钢的VG 损伤模型参数Table 3 The VG parameters of steel 45

由图4 可知,该爆轰驱动两层飞片模型的动力学过程及波系关系相对简单。

(1) 首先,首次加载波在约5.6 µs 时刻(以炸药起爆时刻作为零时)作用于外飞片自由面,形成了图4(a)中的速度曲线首次起跳。其中,首次加载压力峰值约32 GPa、自由面速度首次起跳高度约1.43 km/s。

(2) 之后,二次加载波在约6.5 µs 处作用于外飞片自由面,形成了图4(a)中的速度曲线二次起跳。其中,首次与二次加载速度峰值的时间间隔约0.94 µs、二次加载后的速度平台高度约1.61 km/s。由图4(b)可以清晰地看到,二次加载波是间隙闭合碰撞形成的反射冲击波与爆轰产物持续加载波对碰所形成的(图4(b)中红色菱形区域)。但是,由于二次加载波需要经过首次加载波在界面反射的稀疏波区后才作用于外飞片自由面,此时其峰值已降至约7.5 GPa。

图4 爆轰驱动含间隙双层钢板的自由面速度对比及R=0 轴线上的压力随时间变化情况Fig.4 The free surface velocity of the double-layer flyers with clearance driven by detonation and the pressure with time at R = 0

(3) 最后,在外飞片后界面反射的稀疏波与前界面反射的稀疏波的共同拉伸作用下,在约7.3 µs 时刻外飞片内形成层裂现象。层裂现象在图4(a)中体现为在7.3 µs 后自由面速度基本不变,在图4(b)中体现为在7.3 µs 后外飞片内部拉伸出的真空缝隙。

2 间隙厚度变化对飞片加载动力学过程的影响

在不同的工程问题中间隙的影响不尽相同,本文中仅针对上述爆轰驱动双层钢飞片这一特定工程模型进行讨论。通过前面的模拟分析,对该模型中的波系关系、自由面首次和二次加载的来源等有了较清晰的认识。下面将通过在小范围内改变间隙大小,来进一步分析间隙厚度变化对该模型动力学过程的影响。

首先,间隙厚度不同影响的最直观体现就是飞片自由面速度。在保持图2 中计算模型及参数不变的情况下,在初始间隙0.48 mm 附近的小范围内改变间隙厚度,考察间隙厚度对自由面速度的影响。7 个分析模型中的间隙厚度分别设置为W= 0.10, 0.25, 0.37, 0.48, 0.75, 1.00, 1.25 mm。通过对应模型的模拟得到的 ∅ 30 mm 位置自由面速度曲线如图5(a)所示。图5(b)给出了图5(a)中首次及二次加载自由面速度峰值随间隙厚度的变化关系。可以看到,外层钢飞片在一定时间后均出现了层裂现象,但小间隙情况下为单次加载后层裂(二次加载不明显),而在较大间隙情况下出现了二次加载后层裂的现象。间隙厚度变化对飞片自由面速度的影响较大:随着间隙的增加,首次速度峰值逐渐降低至基本不变,在考察范围内,首次加载峰值速度的影响幅值约0.09 km/s;随着间隙的增加,二次速度峰值逐渐增大至基本不变,在考察范围内,二次加载峰值速度的影响幅值达到0.5 km/s。显然,就飞片自由面速度而言,间隙对此类问题的影响不可忽略。

图5 不同间隙厚度下爆轰驱动双飞片模型的自由面速度及首次和二次加载自由面速度峰值Fig.5 Free surface velocity and the peak value of free surface velocity under first and second loading with different clearance thickness

之后,针对自由面速度所体现出的随着间隙增大二次加载更明显这一现象,开展首次和二次加载动力学过程分析。图6 给出了间隙较小和较大(W= 0.10, 1.25 mm)两种情况下的钢飞片Z轴坐标随时间变化的图像,其中伪彩标识了对应时间、空间位置上的压力值。

由图6(a)可知,小间隙对爆轰加载形成的初始入射波的影响较小,飞片外界面的首次加载波与初始入射波的形貌基本相同(均为类三角波)。显然,当间隙为零时,该过程退化为初始入射波在材料内部的正常衰减过程,飞片外界面的首次加载波就是衰减后的初始入射波。而且,在间隙较小的情况下,自由面的稀疏效应发展时间较短,两层飞片碰撞时的速度差异亦较小,所以后期在飞片内部无法追赶碰撞形成高压二次加载。由图6(b)可知,初始入射波在内层钢飞片的外界面形成了层裂(因为间隙较大,拉伸稀疏区有足够时间发展为层裂片)。因此外层钢飞片的首次加载波是由内层钢飞片的层裂片撞击形成的。在图6(b)中可以清晰地看到,外层钢飞片的首次加载为近似方波加载,这就使得其自由面速度出现与类三角波加载不同的物理现象。图6(b)中的二次加载来源与图4(b)中基本相同:在内层钢飞片与外层钢飞片撞击形成的反射激波与爆轰产物加载入射波碰撞后成了高压二次加载。对比图4(b)和图6(b)可知,随着间隙增大,二次加载高压区覆盖范围逐渐增加。

图6 爆轰驱动双飞片模型在R=0 轴线上的压力随时间变化图像Fig.6 Pressure varied with time at R = 0 in the detonation driven double-layer flyer model

因此,随着间隙逐渐增加,初始入射压力波形由类三角波逐渐变为近似方波;二次加载波更容易形成。为了深入理解上述认识并剖析原因,进一步对图5 中自由面速度曲线进行分类对比。图7(a)给出了W= 0.10, 0.25, 0.37, 0.48 mm 等4 种情况下的自由面速度局部细节对比;图7(b)给出了W= 0.75, 1.00,1.25 mm 等3 种情况下的自由面速度局部细节对比。

将间隙厚度以0.5 mm 作为分界厚度,分为图7(a)~(b)中两个阶段进行对比,得到如下认识。

(1) 图7(a)中的4 种间隙厚度较小,内飞片在间隙一侧未能形成层裂片,在此情况下,内飞片与外飞片发生碰撞。因此自由面首次加载波仍旧为类三角波,首次加载后其自由面卸载历程基本相同(在图7(a)中体现为几条曲线速度下降段基本重合)。由于内飞片在间隙一侧未形成速度稳定不变的层裂片,因此,在此阶段内,随着间隙厚度的增加,内飞片与外飞片的碰撞速度增大、二次加载压力增高(在图7(a)中体现为二次加载的自由面速度峰值增大)。

(2) 图7(b)中的3 种间隙厚度较大,内飞片在间隙一侧形成了层裂片。由于内飞片的层裂片形成后其厚度、速度均不变,因此该层裂片与外飞片碰撞形成的(近似方波)波形、强度基本不变。所以,此阶段内,随着间隙厚度的增大,其首次起跳速度的平台高度和下降速率基本相同(在图7(b)中体现为首次加载后速度曲线的近似平移变化)。同样,由于内飞片形成的稳定层裂片的速度不变,因此,在不同间隙厚度下,层裂片与外层钢飞片碰撞形成的首次、二次波峰值压力基本不变(在图7(b)中体现为首次、二次加载后的速度峰值基本相同)。

图7 不同尺度间隙下爆轰驱动双飞片模型自由面速度曲线Fig.7 Free surface velocity of detonation driven double-layer flyer model with different clearance thickness

就上述爆轰驱动双层钢飞片模型动力学过程而言,可将不同间隙大小影响分为两个阶段,其分界判据是在爆轰加载后内层金属飞片是否能够在间隙部位发展为脱体层裂片。在间隙较小的情况下,内层飞片在间隙一侧无法发展为层裂片,在此阶段内,随着间隙的增大,外层飞片的首次加载峰值压力降低、二次加载的峰值压力升高;在间隙较大的情况下,内层飞片在间隙一侧可以形成厚度不变、速度稳定的层裂片,在此阶段内,随着间隙的增大,外层飞片的首次加载与二次加载的峰值压力均基本不变,但首次与二次加载的时间间隔缩短。以此认识为指导,可以在模型中通过精确控制间隙大小来达到调整首次波形、控制二次波强度等目的,也可以在未知飞片内部间隙大小的情况下,通过测量自由面速度波形初步判断两层飞片间的间隙情况。

3 结 论

在爆轰冲击含间隙双层钢飞片实验研究的基础上,开展了不同间隙厚度影响的模拟分析研究,得到以下结论。

(1) 随着间隙的增大,飞片自由面首次起跳速度峰值由逐渐降低至基本不变、二次起跳速度峰值由逐渐增加至基本不变。

(2) 在对间隙大小进行分类对比后,认为间隙大小直接影响的是在爆轰加载后内层钢飞片是否有足够时间在间隙部位发展为脱体层裂片:间隙较小时,内飞片在间隙一侧无法发展为层裂片,在此阶段内,随着间隙增大,首次加载自由面峰值速度降低、二次加载自由面峰值速度升高;间隙较大时,内飞片在间隙一侧可以形成厚度不变、速度稳定的层裂片,在此阶段内,随着间隙厚度增加,首次与二次加载的自由面峰值速度均基本不变、首次与二次加载的时间间隔缩短。

需要说明的是,本文中间隙影响的规律认识是建立在具有一定置信度模拟结果的小范围外推基础上的,较大间隙下模拟结果的可靠性仍需要实验验证。将本文中真空间隙填充为常压空气后得到的模拟结果基本无差异,常压空气间隙造成的影响规律不变。内飞片材料与间隙之间的关系更为密切,内飞片材料的改变可能影响本文中部分规律认识。