秸秆还田残膜回收一体机设计与试验

刘颖灿,魏远俊,钱兴桂,郭俊先,艾力·哈斯木,谢建华

(1.新疆农业大学机电工程学院,新疆 乌鲁木齐 830052;2.沙雅钵施然智能农机有限公司,新疆 沙雅 842200)

地膜覆盖技术具有防治杂草、保质增产等作用,已广泛应用在多种农作物中[1-2]。目前国内大部分使用的是非标地膜,主要由聚乙烯、聚氯乙烯组成,地膜的长期使用和累积,造成了田间“白色污染”,残膜长期混合在土壤中,难以分解,容易导致土壤板结,阻碍农作物与土壤层间的水分交换,严重影响农作物生长,给我国农业经济造成很大的损失[3-6]。

目前,机械回收技术是治理残膜污染的主要手段。为解决残膜污染问题,国内学者已研究出多种类型的残膜回收机,有卷收式、弹齿式、伸缩杆齿式、气吸式、夹持式等机具[7-11],这些机具主要由收膜装置、脱膜装置、集膜装置等部分组成,多针对于秋后残膜回收。近年来残膜回收机不再作为单一的回收残膜装置,开始多样化,为提高田间工作效率,研究人员将秸秆粉碎装置与残膜回收装置组合,如石河子大学机械电气工程学院研制的SMS-1500型棉秆粉碎与残膜回收机[12],石河子大学和新疆农垦科学院等联合研制的4JSM系列的棉秆还田及残膜回收联合作业机[13-14]、CMJY-1500 型农田残膜捡拾打包联合作业机[15],山东省农业机械科学研究院研制的气吸式残膜回收除杂一体机[16]等。但现有部分机型在残膜回收过程中存在膜杂率高、可靠性差等问题[17]。

本文设计一种秸秆还田残膜回收一体机,可一次性完成秸秆粉碎、秸秆还田、残膜捡拾、膜杂分离等作业。秸秆粉碎机构与绞笼机构配合实现秸秆粉碎还田,捡膜机构与脱膜机构中增加防缠膜圆板降低了作业时的膜缠绕,脱膜机构利用风力把残膜吹入膜箱内,提高了膜杂分离的效果,大容量膜箱采用液压系统卸膜,卸膜后膜盖自动闭合,实现快速卸膜,提高了田间工作效率。

1 整机结构与工作原理

1.1 整机结构及主要技术参数

秸秆还田残膜回收一体机主要由牵引机构、输出轴、带传动机构、秸秆粉碎机构、绞笼机构、机架、捡膜机构、脱膜机构、集膜箱、行走轮等组成。其整机结构如图1所示,主要技术参数如表1所示。

1.牵引机构;2.输出轴;3.带传动机构;4.秸秆粉碎机构;5.绞笼机构;6.机架;7.捡膜机构;8.脱膜机构;9.集膜箱;10.行走轮1. Traction mechanism; 2. The output shaft; 3. Belt drive mechanism; 4. Straw crushing mechanism; 5. Grinding cage mechanism 6. Frame; 7. Film pickup mechanism; 8. Stripping mechanism; 9. Film collecting box; 10. Walking Wheel 图1 秸秆还田残膜回收一体机整机结构Fig.1 The whole structure of the machine for recycling straw and film residue in field

表1 机具的主要技术参数Table 1 Main parameters of machine tool

1.2 工作原理

机具田间工作时可完成秸秆粉碎与排放、收膜与脱膜、集膜等工作。由拖拉机输出轴提供动力,采用三点悬挂方式,通过秸秆粉碎机构上的甩刀对田间棉秆进行粉碎,再经绞笼机构将粉碎的棉秆输送至田间两侧沟壑,捡膜机构采用弹齿对残膜进行挑起并输送至脱膜机构处,耙齿对未挑起的残膜进行二次回收,脱膜板将输送的残膜刮脱至集膜箱内[18-21]。残膜在集膜箱内达到一定的容量时,液压系统使集膜箱旋转一定角度,挂钩由重力自动松开,残膜混合物自动脱落并聚集成堆,完成整个过程的田间作业。

2 关键部件的设计与分析

2.1 秸秆粉碎还田机构的设计

秸秆粉碎与绞笼机构是秸秆还田残膜回收一体机秸秆粉碎、集放的关键零部件,也直接关系到残膜回收、膜杂分离的田间作业质量。秸秆粉碎还田机构主要由牵引架、导向轮、防护板、液压管支架、传动带、左右甩刀、刀轴、封板和绞笼等部件组成。左右甩刀用螺栓连接固定到甩刀刀座上,刀座沿圆周螺旋方向对称固定在刀轴上,田间作业时,由输出轴传递动力,齿轮分动箱经皮带传动带动秸秆粉碎刀轴转动。其结构示意图如图2所示。

1.牵引架;2.液压管支架;3.导向轮;4.甩刀滚筒;5.带轮;6.绞笼;7.防护板1.Traction frame; 2. Hydraulic pipe support; 3. Guide wheel; 4. Flailing roller; 5. Pulley; 6. Winch cage; 7. Fenders图2 秸秆粉碎还田机构Fig.2 Structure of straw returning device

2.1.1 秸秆粉碎刀轴的设计 刀轴焊接到两轴端螺栓连接到机架两侧板上,为使粉碎的秸秆更好地集放到田间,粉碎刀轴反转运转。秸秆粉碎机构切碎秸秆的方式为无支撑切割,对甩刀刀尖的线速度有着较高要求,为保证秸秆粉碎的质量,甩刀刀尖的线速度应大于30 m·s-1[22-23]。在刀轴回转半径一定时,可改变转速对甩刀刀尖线速度进行控制。但刀轴转速不应过高,否则会提高整机在田间作业时的振动,降低机具的使用寿命。根据国内对秸秆粉碎机构的研究,确定粉碎刀轴的回转半径为277 mm,刀轴总长为2 190 mm,壁厚为16 mm,粉碎刀轴采用冷拔工艺加工而成。

2.1.2 刀具选型与运动分析 (1)刀具选型。在秸秆粉碎机构中常见的刀具有锤爪型粉碎刀、甩刀型粉碎刀、直刀型粉碎刀这3种。选取甩刀型粉碎刀作为秸秆粉碎刀具,该刀具作业时高速旋转,冲击并切断秸秆,粉碎效率高;且能适应不同的秸秆类型,捡拾秸秆能力较强,与其他刀型相比,此刀型体积及所受阻力小,消耗的功率较小。左右刀片螺栓连接固定在刀座上,为防止在田间作业时甩刀轴向窜动,甩刀与刀座安装有轴套,保证甩刀有效地切碎秸秆。

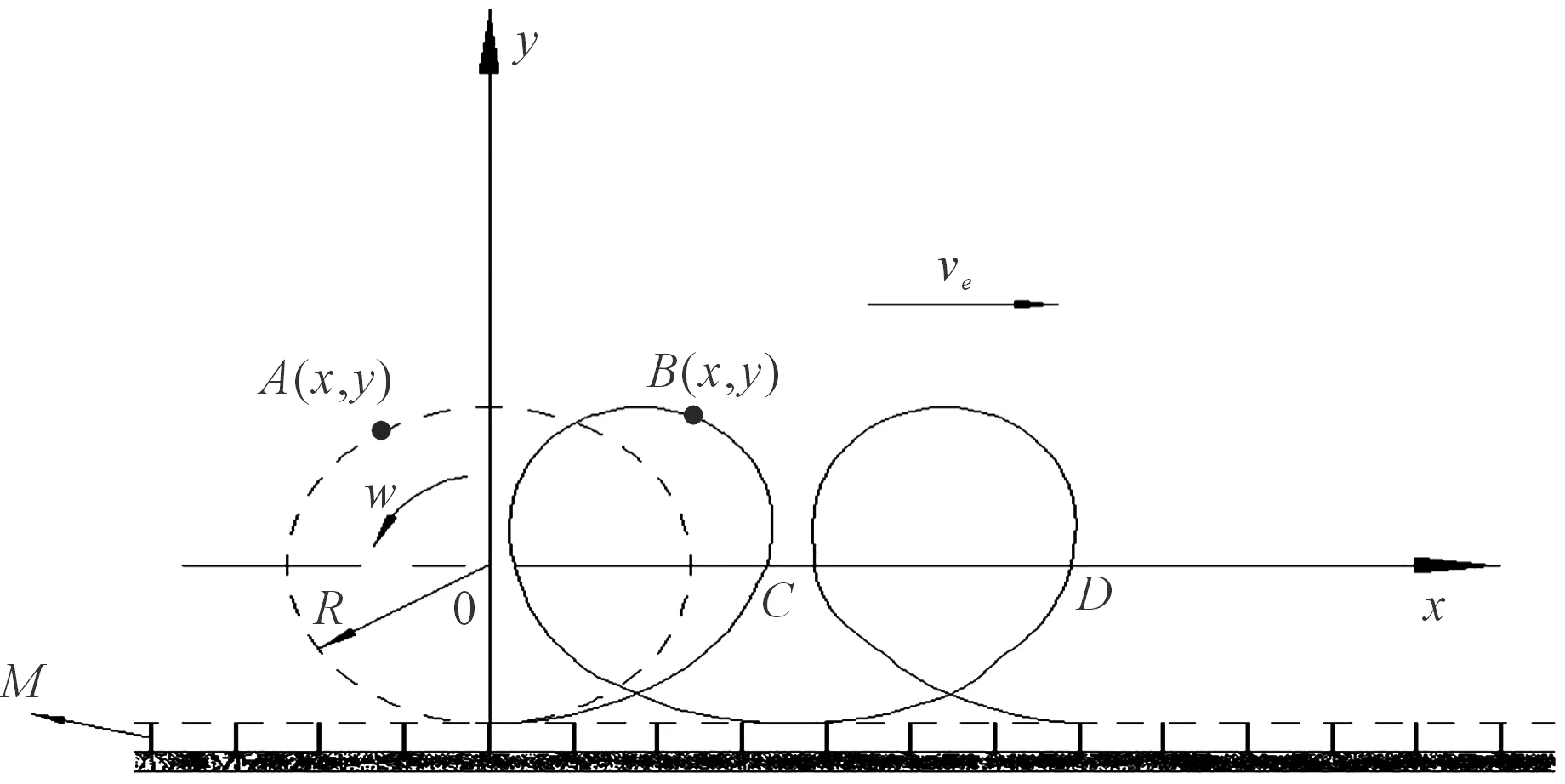

(2)甩刀粉碎作业运动分析。甩刀粉碎作业时,粉碎刀轴的线速度与机具前进的速度相反,而甩刀刀尖的绝对速度va由机具前进速度ve与粉碎刀轴的线速度vs矢量所合成,故运动学方程为:

va=ve+vs

(1)

以刀轴回转中心O为原点、机具前进正方向为x轴正方向、垂直地面向上为y轴正方向,建立平面直角坐标系,其运动轨迹示意图如图3所示。

图3中M为秸秆粉碎后的高度(mm),对于任意位置B(x,y)在时间t(s)内的

(2)

式中,R为粉碎刀轴的回转半径(mm),w为粉碎刀轴旋转角速度(rad·s-1)。

试验机具的前进速度为ve(m·s-1),则甩刀回转一周的前进的距离s(cm),也即是图3中CD之间的距离,进距s决定秸秆粉碎的效果,而进距s与机具在时间t内行驶的距离有关。即进距s表达式为:

图3 粉碎刀轴运动轨迹示意图Fig.3 Sketch map of movement track of crushing cutter shaft

(3)

引用甩刀切碎茎秆速比λ,即甩刀刀端的线速度与机具前进速度之比,得表达式为:

(4)

根据运动轨迹方程可知,甩刀作业时运动过程为摆线。现以粉碎刀轴转速为2 400 r·min-1,机具行驶速度为7 km·h-1,经计算甩刀线速度为69.58 m·s-1,满足甩刀刀尖的线速度应大于30 m·s-1的要求。λ应≥1,有重复切割部分,秸秆得到充分的粉碎,甩刀旋转到最高点时,甩刀的线速度与机具前进速度相反,便于打碎的秸秆直接甩送到螺旋绞笼壳中,否则,秸秆会出现漏切现象,不利于残膜的捡拾。

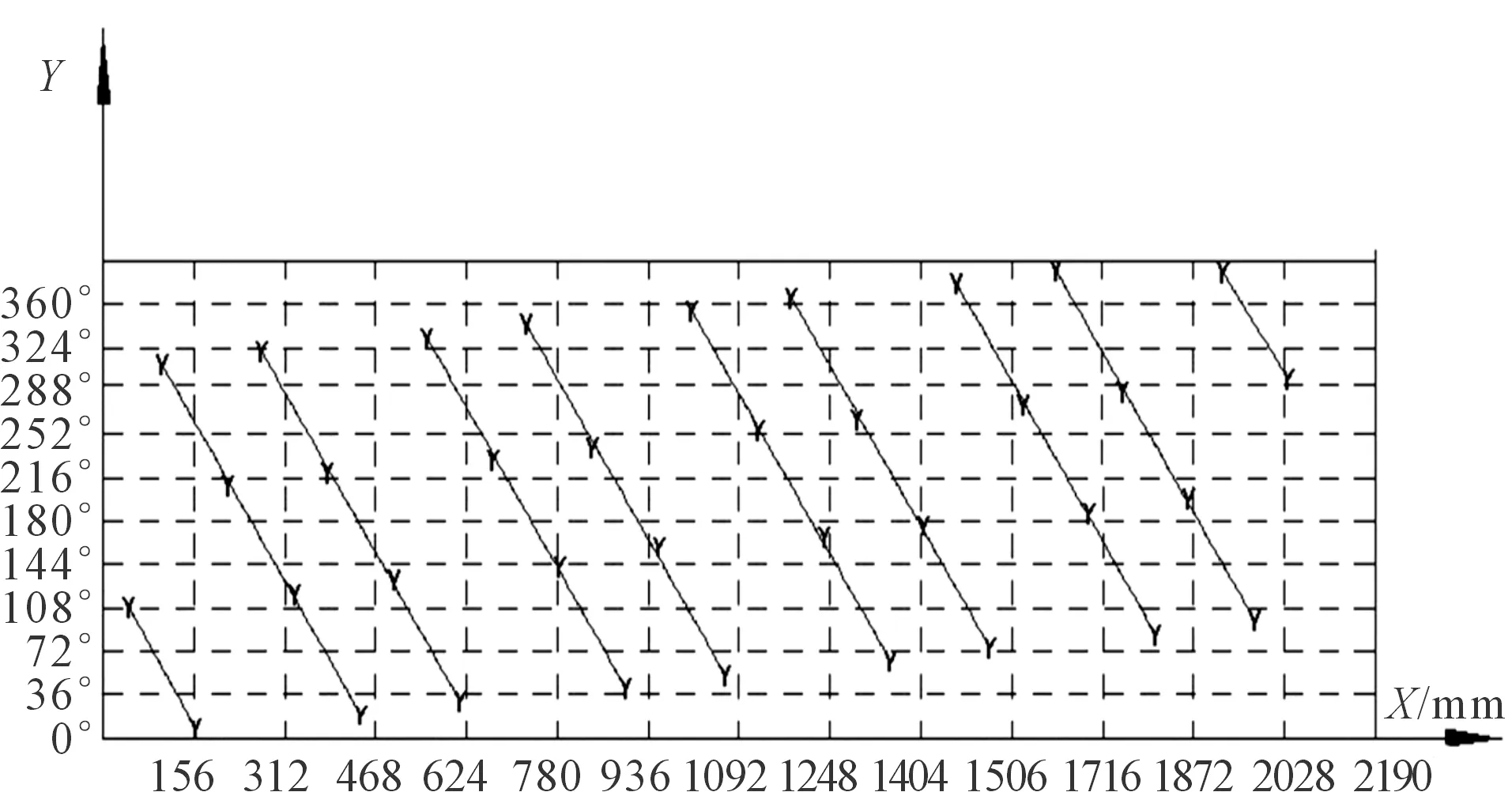

2.1.3 甩刀在粉碎刀轴的排列 甩刀的数量和排列方式直接决定着秸秆粉碎效果、整机固有频率及膜杂分离效果等[23-24]。Y型甩刀以螺旋线的排列方式固接在刀轴上,参考《农业机械设计手册》可知,Y型甩刀的排列密度一般为0.023~0.040片·mm-1[25]。根据作业幅宽及种植模式的要求,最终确定刀座总数为36个,相邻2个刀座之间的轴向距离为128 mm,位于同一条螺旋线上的相邻刀座的径向夹角为53°,其甩刀安装平面展开图如图4。田间作业时,至少有2把甩刀同时作业,以降低工作阻力,提高甩刀的使用次数。

图4 甩刀安装平面展开图Fig.4 Flail knife installation plan expansion drawing

2.1.4 绞笼机构设计 秸秆粉碎还田机构是秸秆还田残膜回收一体机重要组成部分之一,主要作用是粉碎秸秆并将其抛扔到秸秆粉碎机构两侧,秸秆还田机构主要由绞笼轴、左右旋叶片、绞笼壳体等部件组成,采用卧式螺旋输送结构。输送装置的结构尺寸和参数影响秸秆粉碎装置的工作状况,绞笼输送秸秆时其排出量应大于落入壳内的粉碎秸秆量,才能保证绞笼腔内不因秸秆量过多而堵塞[26-27]。根据秸秆长度及粉碎排放量并经前期试验测试,确定螺旋叶片直径为290 mm,螺距为232 mm,螺旋叶片厚度为2.8 mm,绞笼轴转速确定为1 500 r·min-1。

2.2 残膜回收机构设计

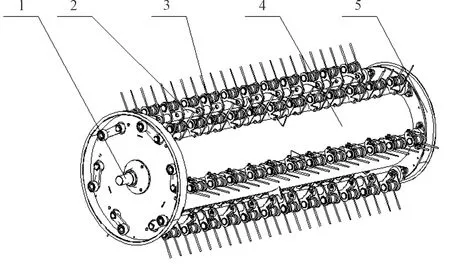

2.2.1 捡膜机构 根据棉花的种植模式及田间残膜特征,拾膜机构采用弹齿式捡拾田间残膜。拾膜机构主要由防缠膜圆板、捡膜齿、捡膜齿轴、凸轮轨道、捡膜滚筒等部件组成。捡膜齿固接在捡膜齿轴上,捡膜齿轴圆周均匀分布在捡膜滚筒,捡膜齿轴用带座轴承固接在两侧防护板上,捡膜齿轴与连杆轴承固接,轴承在轨道内滚动。田间工作时,在捡膜齿轴、捡膜滚筒、滚子、凸轮轨道的共同作用下,捡膜齿通过改变齿的倾角,穿透残膜并扎入土壤中;挑起残膜出土时,捡膜轴随着滚子在凸轮轨道中的运动,捡膜齿改变倾角,将挑起的残膜送至脱膜机构。捡膜滚筒的回转半径为245 mm,绕轴均匀安装6组捡膜齿。捡膜机构的结构示意图如图5。

1.捡膜滚筒轴; 2. 捡膜齿轴 ;3. 弹簧齿; 4. 捡膜滚筒; 5. 防缠膜圆板1. Pick up membrane drum shaft;2. Pick up membrane gear shaft;3. Spring tooth;4. Pick up film roller;5. Anti-wrapping film round plate图5 捡膜机构Fig.5 Membrane collecting mechanism

当弹簧齿捡膜入土时,残膜受力情况及弹簧齿运动轨迹如图6所示。设弹簧齿捡膜入土角度为α,即切向力Ft与残膜重力G之间的夹角。

图6 残膜受力分析及齿尖运动轨迹Fig.6 Force analysis of remnant film and tooth tip movement track

(5)

(6)

式中,G1为重力沿弹簧齿杆方向的切向分力(N);G2为重力沿弹簧齿方向的法向分力(N);Fi为残膜所受的惯性力(N);Fc为捡膜齿捡膜时的离心力(N);γ为惯性力与切向力之间的夹角,其中Fi=w0r2m,G=mg,m为残膜质量(g),w0为捡膜滚筒角速度(rad·s-1)。

弹簧齿捡膜入土时,残膜受力平衡方程为:

(7)

式中,Ff为捡膜齿与残膜的摩擦力(N),Fv为残膜的支持力(N);其中Ff=uFv,u为残膜与捡膜齿的摩擦系数。

要保证捡膜齿上的残膜在作业中不从捡膜齿上脱落,捡膜齿与残膜的摩擦力Ff应不小于残膜所受的离心力,即:

(8)

式中,r为捡膜齿的瞬时半径(mm);w0为捡膜滚筒角速度(rad·s-1)。

经计算,捡膜齿展开的回转半径为504 mm,当捡膜齿齿尖线速度为2.64 m·s-1,可得捡膜齿转速公式:

(9)

计算可得捡膜滚筒的转速n约为50.01 r·min-1。

2.2.2 脱膜机构 脱膜机构主要由脱膜滚筒、脱膜板、脱膜轴等部件组成,如图7所示,其功能是刮脱捡膜齿上的残膜送入膜箱内。脱膜机构安装6个脱膜板,板端的运动轨迹圆与捡膜齿齿尖的运动轨迹偏心圆相切。

1.脱膜轴; 2. 脱膜滚筒; 3. 脱膜板1. Take off the film shaft;2. Film roller; 3. Defilming plate图7 脱膜机构Fig.7 Demulsification mechanism

工作时,脱膜板上的残膜所受的离心力应大于残膜与脱膜板之间产生的摩擦力,即残膜脱离脱膜板送入膜箱的条件是:

(10)

式中,v1为残膜在脱膜板上的线速度(m·s-1),m1为单片残膜质量(g),f为残膜与脱模板之间的摩擦力(N),δ为残膜重力在切向方向的夹角(°)。

残膜在脱膜板上的受力分析如图8所示。残膜在脱膜板的线速度为

图8 残膜在脱膜板上的受力分析Fig.8 Force analysis of the remnant film on the defilming plate

v1=w1R1=2πn1R1

(11)

残膜与脱膜板之间的摩擦力为

f=μ1FN=μ1Gcosδ

(12)

式中,μ1为残膜与脱膜板之间的摩擦系数,μ1取0.6;δ为重力G与压力FN之间的夹角。

据由佳翰等[13]研究可知,随机单片残膜的质量为1.89×10-3kg,脱膜板的线速度需大于1.2 m·s-1才能将残膜吹入膜箱内。现确定脱膜板的回转半径为278.5 mm,以脱膜滚筒的转速为500 r·min-1,计算得脱膜板的线速度约为14.57 m·s-1,满足脱膜板线速度大于1.2 m·s-1的理论要求。

3 田间试验

3.1 试验条件

为验证秸秆还田残膜回收一体机的田间作业效果,得到最佳的残膜回收作业效果,2021年11月,在新疆阿克苏地区沙雅县海楼镇(82°42′31″E, 41°17′37″N)进行田间试验。如图9(见269页)所示,试验地土质为沙土且棉秆未粉碎,滴灌带已回收,地形平坦,棉花种植模式宽窄行为660 mm+100 mm,地膜厚度为0.01 mm,铺膜时间约为189 d,膜边压紧深度约为2 cm,土壤平均含水率为15.4%。拖拉机选用常发农装CFJ2204。试验时配有皮尺、天平、转速测量仪、秒表等试验仪器。

图9 田间试验结果Fig.9 Field test results

3.2 试验方法

为检验秸秆还田残膜回收一体机的田间工作效果,按照国家标准 GB/T 25412—2010《残地膜回收机》[28],每个试验序号选取1个膜幅,试验长度为大于100 m,满足往返的作业路程,每个采样区域长度5 m,相邻采样区域间隔1 m。为测定机具的工作效果,选取机具前进速度、输出轴转速、捡膜齿入土平均深度(限深轮调节方式)为试验因素,以残膜回收率、含杂率为性能评价指标。残膜回收率Y1、含杂率Y2性能评价指标计算公式为:

(13)

(14)

式中,M0为作业前地膜总质量(g);M1为作业后测区未回收的残膜质量(g);W1为膜箱内膜杂总质量(g);W2为膜箱内残膜质量(g)。

3.3 试验设计

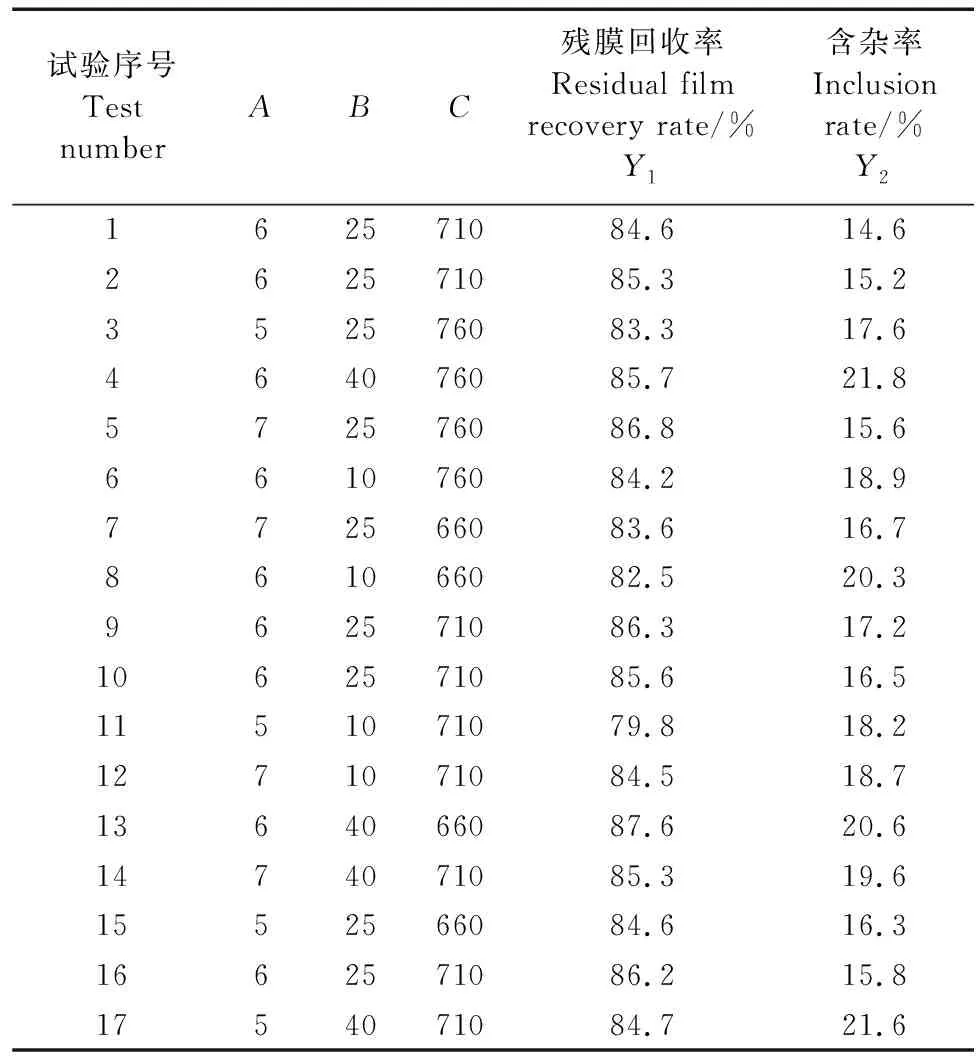

试验采用三水平三因素正交方法进行设计,试验因素与水平如表2,试验方案及结果如表3,共进行了17组试验,每组试验重复2次,取2次的结果均值作为试验结果。

表2 试验因素与水平Table 2 Test factors and levels

3.4 试验方案与结果

人工捡拾测区内未回收的残膜,装袋标号,并清洗、晾干、称重,残膜回收率及含杂率经式(13)、(14)计算得出,试验结果如表3。

表3 试验方案与结果Table 3 Test plan and results

4 结果与分析

4.1 回归模型建立与显著性检验

应用 Design-Expert 8.0.6.1软件对表3的数据样本进行分析处理,建立残膜回收率Y1、含杂率Y2的回归模型,并进行方差分析,结果如表4。由表4可知,残膜回收率Y1、含杂率Y2的回归模型P<0.01,表明回归模型极显著,其中A、B、A2对残膜回收率Y1的影响极显著,B2对含杂率Y2的影响极显著。且二者失拟项均大于0.05,表明失拟项不显著,即拟合的二次回归方式与实际试验相符合,说明残膜回收率Y1、含杂率Y2与A、B、C之间的关系,剔除不显著因素,得到残膜回收率Y1、含杂率Y2的回归方程,即

表4 回归模型方差分析Table 4 Variance analysisof regression model

Y1=85.6+0.98A+1.54B+0.21C-1.03AB+1.13AC-0.9BC-1.23A2-0.8B2+0.2C2

(15)

Y2=15.86-0.39A+0.76B-0.18C-0.6AC+BC-0.27A2+3.93B2+0.96C2

(16)

根据回归模型的各项的回归系数可知,各因素对残膜回收率Y1、含杂率Y2影响程度为B>A>C。

4.2 试验因素对各指标的影响

为了直观了解试验因素与试验指标之间的关系,运用Design-Expert 8.0.6.1软件得出试验因素对残膜回收率Y1、含杂率Y2的三维响应曲面图,如图10所示。

当输出轴转速=710 r·min-1时,机具前进速度由5 km·h-1增大至7 km·h-1,残膜回收率先增大后减小,并随着捡膜齿入土深度的增大而增大,捡膜齿入土深度对残膜回收率的影响更显著;当捡膜齿入土深度=25 mm时,机具前进速度由5 km·h-1增大至7 km·h-1,残膜回收率先增大后减小,并随着输出轴转速增大而先增大后减小,变化比较平缓,机具前进速度对残膜回收率的影响更显著;当机具前进速度=6 km·h-1时,捡膜齿入土深度由10 mm增大至40 mm,残膜回收率增大,并随着输出轴转速增大而增大,捡膜齿入土深度对残膜回收率影响更显著。

当输出轴转速=710 r·min-1时,机具前进速度由5 km·h-1增大至7 km·h-1,含杂率先增大后减小,并随着捡膜齿入土深度的增大而先减小后增大,捡膜齿入土深度对含杂率的影响更显著;当捡膜齿入土深度=25 mm时,输出轴转速由660 r·min-1增大至760 r·min-1,含杂率先减小后增大,并随着机具前进速度增大而先增大后减小,机具前进速度对残膜回收率的影响更显著;当机具前进速度=6 km·h-1时,捡膜齿入土深度由10 mm增大至40 mm,含杂率先减小后增大,并随着输出轴的转速增大而先减小后增大,捡膜齿入土深度对残膜回收率影响更显著。

如图10所示,因素影响响应面变化趋势与方程方差分析结果一致,机具前进速度、输出轴转速对含杂率影响较小,而捡膜齿入土深度对含杂率影响较大,适当的捡膜齿入土深度有利于地膜上的棉叶、土壤等杂质不易被挑起,易落到地面。

图10 试验因素对残膜回收率和含杂率的三维响应图(A,B,710)Fig.10 Three-dimensional response of experimental foctors to residual film recovery and impurity content (A,B,710)

4.3 参数优化与试验验证

根据秸秆还田残膜回收一体机的田间作业要求,并针对残膜回收率、含杂率这2个指标,利用Design-Expert 8.0.6.1软件中的优化模块对其回归方程模型进行优化求解,得到最优参数:机具前进速度7 km·h-1、捡膜齿入土深度25 mm,输出轴转速760 r·min-1,在此参数下,残膜回收率为86.89%,含杂率为15.39%。

为验证优化后结果的可行性,按照优化后的参数在沙雅钵施然智能农机有限公司试验地进行试验验证。设定机具前进速度7 km·h-1、捡膜齿入土深度25 mm,输出轴转速760 r·min-1,试验重复3次,依据式(13)、(14)计算,并取其平均值得到残膜回收率为85.03%,含杂率为15.88%,其与预测值的相对误差均小于3个百分点,所以参数优化模型可靠。

5 结 论

1)本文针对残膜回收难、残膜回收机作业效率低等问题,研制了一种秸秆还田残膜回收一体机,并对整机的关键零部件进行设计、选型,确定了其材料、结构尺寸等工作参数,该机可一次实现秸秆还田、膜杂分离、残膜回收等作业,配有大容量膜箱,可减少卸膜时间,提高机具的有效工作时间。

2)通过响应面及回归方程研究,分析了机具前进速度、捡膜齿入土深度、输出轴转速对残膜回收率、含杂率的影响。各试验因素对残膜回收率、含杂率影响显著顺序为:捡膜齿入土深度>机具前进速度>输出轴转速。

3)通过Design-Expert 8.0.6.1软件对试验数据进行分析,得到最优参数组合:机具前进速度7 km·h-1、捡膜齿入土深度25 mm,输出轴转速760 r·min-1;田间试验验证结果表明,以最优参数组合试验,得到残膜回收率为85.03%,含杂率为15.88%,参数优化模型可靠。