基于电容快速充放电控制的变极性微电阻点焊电源的设计

王晓庆,杨凯,李浩东,陈家兑

(贵州大学 现代制造技术教育部重点实验室,贵阳,550025)

0 序言

微电阻点焊(micro resistance spot welding,MRSW)是微连接技术中最常用的连接方法.由于微型件尺寸小、阻值低,存在热惯性效应和焊件析热量少的问题[1-4],导致焊件热影响区温度极易受电流瞬时值的影响,焊接电源的响应速度和控制精度将直接影响焊接的工艺性能[5-8].晶体管式电阻点焊电源具有动态响应速度快、控制精度高、焊接时间精确,输出电流纹波小且平滑稳定等优点,特别适合微型件的超精密连接.

晶体管式点焊电源是在电容储能焊的基础上发展而来,电容的储能能力和充电效率是影响电源负载持续率的关键因素.晶体管电阻点焊电源受电容容量和电容充电方式的制约,负载持续率较低,仅为1%左右,难以满足高速自动化生产需求,也制约了其应用领域.为提高电容储能效率,国内外学者从功率变换电路和电容充电方式等角度进行了相关研究[9-11],但仍然存在充电效率低下或者控制方式复杂的问题,电源的实用性和稳定性不足.

传统的电阻点焊电源多采用直流输出,交流输出电阻点焊电源又存在频率低、过零切换慢等问题,难以满足特定应用场合对变极性脉冲输出要求.比如,动力锂电池电极-连接片采用单面双点焊接模式,采用传统的直流点焊方式会造成焊点熔核不一致[12],而交流式点焊又满足不了换相要求.因此,需要具有变极性输出能力的晶体管式电阻点焊电源具有无法比拟的优势.

为加快电容组充电速度,提升电源工作效率,文中结合双闭环反馈控制技术,设计了避免在单面双点焊接过程中出现极性效应现象的全桥逆变 +双相斩波两级调控的具有多模式输出控制的晶体管点焊电源.通过进行电源输出特性测试,证明电源可实现多阶段变流式快速充电和高速变极性脉冲输出控制,并开展电源不同控制模式下铜-镍薄片单面双点焊接工艺试验,验证了电源设计的有效性和焊接工艺性能.

1 电源负载特性分析

单面双点电阻点焊焊接模型和电阻分布示意图如图1 所示,被焊金属工件压紧于两电极之间,利用电流流经工件接触表面及临近区域产生的电阻热,将局部加热到熔化或塑性状态,从而完成工件连接[13].

图1 单面双点电阻焊接示意图及电阻分布Fig.1 Diagram and resistance distribution of single-side double-point resistance welding

负载回路等效电阻值计算公式为

式中:R1为左电极与工件接触电阻,R2为右电极与工件接触电阻,R3和R4上下工件接触电阻,R5为上工件体电阻,R6为下工件体电阻.

焊接过程中焊接区总析热量准确表达式为

由式(2)可知,实现对焊接电流和焊接时间的精确控制,是保证焊接能量精密输出的关键.对于微型件电阻点焊工艺,焊接电源应具备更高的动态响应速度和控制精度,确保焊接电流能够快速、准确、稳定输出.为了适应更多焊接工艺要求,电源应具有多模式输出控制,以获得良好的负载适应性.

2 电源系统设计

2.1 电源设计指标与设计方案

根据工艺需求,焊接电源为满足多种材料的焊接加工,而且具备快速充放电的能力,设计的变极性焊接电源技术指标如表1 所示.

表1 电源设计技术指标Table 1 Technical specifications of power supply design

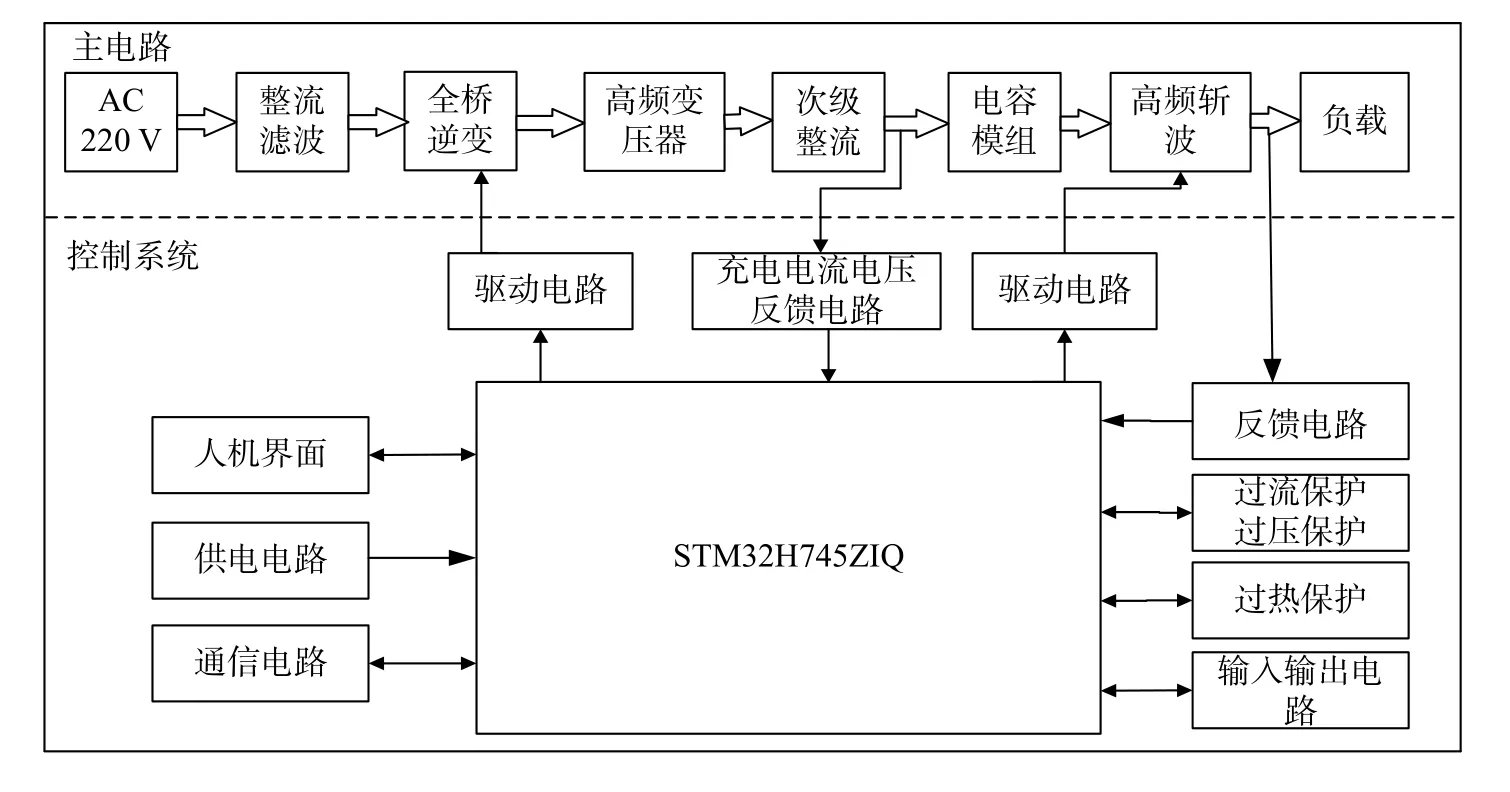

为实现表1 所述的技术指标,论文设计了如图2 所示的电源系统总体方案.电源主要由主电路和控制系统组成,主电路采用基于MOSFET 脉宽调制技术的全桥逆变和双相斩波电路拓扑,包括输入整流滤波、全桥逆变电路,高频变压器,次级输出整流滤波电路、电容模组以及高频斩波H 桥输出电路.控制系统以双MCU 控制器STM32H745 为核心,包含基于触摸屏的人机交互系统、供电电路、驱动电路、采样电路、通信电路、故障诊断保护电路、输入输出电路等.其中驱动电路起到电气隔离和功率放大的作用,实现由控制核心输出PWM 对主电路高频开关器件的控制.

图2 电源系统总体结构框图Fig.2 Overall structure block diagram of the power supply system

2.2 电源主电路拓扑设计

焊接电源主电路拓扑结构如图3 所示,市电220 V 交流电压输入,经整流模块(VD1-VD4)和滤波电感L1、滤波电容C1后转化为310 V 直流电压,经MOSFET 晶体管VT1-VT4组成的全桥逆变电路将整流滤波后的直流电压变成交流方波信号,再经高频变压器降压后由二极管VD5、VD6整流输出,通过滤波电感L2后给储能电容模组C3充电,电容总容量为2.256 F;之后电容存储的能量经高频斩波H 桥双相斩波输出,输出电流流经负载,从而完成工件焊接.

图3 电源主电路拓扑结构示意图Fig.3 Schematic diagram of main circuit topology of power supply

为了提高电源的控制响应速度,主电路前级全桥逆变电路和后级高频斩波电路分别选用23 A/100 V 和200 A/100 V 可微秒控制的MOSFET晶体管作为开关控制器件,二者开关频率均为100 kHz.为实现主电路前后两级协同控制,全桥逆变电路和高频斩波电路工作过程开关管驱动信号如图4 所示.充电阶段,前级电路中MOSFET 开关管工作在推挽模式,逆变周期中VT1、VT3桥臂和VT2、VT4桥臂交替工作半周期.前级逆变电路开关管的驱动信号的脉宽决定电容模组的充电效率.放电阶段,电容模组释放能量,后级高频斩波电路中MOSFET 晶体管VT5、VT8分为两组,VT5和VT7一组负责正脉冲输出调控,VT6和VT8一组负责负脉冲输出调控.正脉冲输出时,VT7一直处于导通状态,VT5工作在100 kHz 脉宽调制模式.同理,负脉冲输出时,VT6一直处于导通状态,VT8工作在100 kHz 脉宽调制模式.

图4 逆变+双相斩波电路驱动信号示意图Fig.4 Schematic diagram of inverter+dual-phase chopper circuit driving signal

2.3 控制系统软件设计

2.3.1 系统软件框图

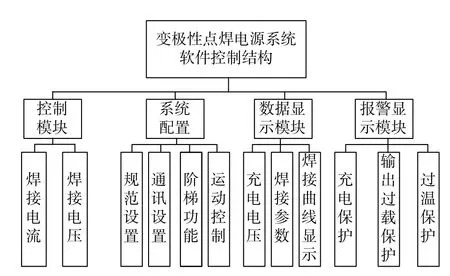

基于图2 所述控制系统硬件电路平台,设计了如图5 所示电源系统软件控制框图.电源控制系统软件主要包含系统功能控制、系统配置、数据显示和报警显示四个模块.功能控制模块实现对电源输出控制,利用A/D 高频采样反馈电路与电源预设值相对比,结合PID 控制算法通过不断调整PWM 占空比改变输出焊接电流、电压值,以实现对电源输出精确控制;系统配置则用来对焊接模式、过冲率进行配置,可设定32 组规范参数,提供自由协议和Modbus 协议两种通信协议,具备阶段计数和时间变化的阶梯功能设置以及可对机头实现三维运动参数配置;数据显示模块可实时显示电容电压值、焊接工艺参数值并对焊接过程电流、电压、功率和动态电阻曲线进行显示;报警模块实现对电源电容充电过程、焊接过程输出超限进行报警提示,对电路功率模块进行过温保护.

图5 电源软件系统框图Fig.5 Power supply software system block diagram

2.3.2 电源输出控制算法

为实现阻性负载下焊接输出能量的精确、快速补偿控制,采用增量式PID 算法对电源MOSFET的PWM 占空比进行实时补偿.具体的控制算法流程如图6 所示,程序首先获取预设参数值A/B/C,并对偏差值error,error1,error2、增量值Ipwm以及输出占空比Ipwm(n)等参数初始化,MCU 获取设置的电参数值D和通过12 分位、100 kHz A/D 采样处理器得到的当次输出电参数值S,并计算得到当前采样偏差值error(n),从而计算输出占空比增幅值Ipwm,以更新输出占空比,与Mpwm(n)值进行限幅处理,并将处理后的占空比输出更新至MOSFET 进行高频斩波输出.在当次控制周期结束后,更新偏差值error,进入下一控制周期,直至焊接时间结束.

图6 增量式PID 控制算法流程图Fig.6 Flow chart of incremental PID control algorithm

2.3.3 电容快速充电控制方法

电容负载不同于阻性负载,稳态工作点是不断变化的[14],其两端电压不会骤变,且存在明显的电流尖峰,所以电容充电时要对电压增幅加以控制,以免电流尖峰过大对电路器件造成不可逆的损坏.为实现对电容模组的快速充电又不会出现过流现象,采用如图7 所示的多阶段变脉宽充电方式.

图7 多阶段变脉宽电容充电控制流程图Fig.7 Multi-stage variable pulse width capacitor charging control flow chart

电容多阶段变脉宽式快速充电可近似为在每个充电阶段对电容进行恒压充电,每阶段充电电压增幅取决于前级逆变电路MOSFET 占空比的增幅.在充电初始阶段设置较小定值脉宽进行第一阶段充电,之后在保证充电电流最大化的前提下,合理控制脉宽增幅.电容具体充电控制流程图如图7 所示.设置脉宽初始占空比e,设置各阶段电压脉宽步増值i和充电电压脉宽幅值Pm,当检测到电容放电结束后,充电开始.设置充电阶段数n,设置相应每阶段充电时间t,根据公式计算各阶段充电电压脉宽值,当得到的新的脉宽值P(n)大于脉宽幅值Pm时,采用幅值Pm进行当前阶段电容充电;当检测到电容两端电容电压达到预设值U时,充电完成,PWM 输出关断,等待下一次焊接触发.

3 试验结果与分析

3.1 试验平台与方法

基于自制的50 N 伺服加压平行间隙焊接机头、论文设计的变极性点焊电源和直径为3 mm 平端铬锆铜电极,搭建试验平台.采用泰克 MDO34 混合域示波器、米亚基MM-410 A 电流表和自制的串口数据采集系统,采集焊接电流、焊接电压、充电电压信号,采样频率10 kHz;利用微米测量仪E32MJ2025和岛津AGX-10 kN 万能拉伸试验机对焊接接头分别进行表面形貌测试和接头力学性能测试.

采用标准的1 mΩ 电阻负载对电源输出特性进行测试,焊接工艺参数采用表2 中参数组1 所示参数.采用铜镍薄片材料进行单极性模式和变极性模式单面双点焊工艺试验,其中铜片采用T2 紫铜材料,镍片采用N6 纯镍材料,铜片和镍片尺寸均为:45 mm(L) × 8 mm(W) × 0.2 mm(H),搭接长度为17 mm.通过预实验得到较优的单极性和变极性模式下的工艺参数分别为表2 中参数组2 和参数组3.利用上述铜镍薄片试样开展变极性模式下电源控制模式对接头性能的影响规律研究,恒流、恒压、恒功率控制模式下较优的工艺参数分别如表2 中参数组3、参数组4、参数组5 所示.

表2 焊接工艺参数Table 2 Welding process parameters

3.2 电源输出特性分析

采用3.1 节所述试验平台和方法对电源进行输出电特性测试,电源输出焊接电流波形如图8a 所示.由此可知,电源可实现4 kA/10 ms 变极性脉冲输出,换相时间为0.1 ms.在此放电条件下,通过优化充电控制参数,进行连续放电负载持续率测试,连续焊接过程电容充电电流和电压波形如图8b 所示.由图8b 可知,在较优的充电控制参数下:充电初始占空比18.6%、每阶段充电时长8.5 ms、设置阶段数19,实现了3 次/s 的连续焊接,负载持续率大于5%.

图8 电源电特性曲线Fig.8 Power supply electrical characteristic curve.(a) welding current waveform;(b) capacitance charging and current voltage waveform

3.3 Cu-Ni 薄片单面双点焊工艺

采用3.1 节所述试验平台和方法对Cu-Ni 薄板进行单极性和变极性模式单面双点焊工艺对比,两种模式下获得的焊接接头表面形貌和拉伸曲线如图9 所示.图9a 是单极性模式下Cu-Ni 薄片焊接接头外观形貌,由该图可知单极性模式下平形电极下的熔核呈现明显的非对称性,正电极下方熔核尺寸明显大于负电极下方熔核尺寸.图9b 是变极性模式下Cu-Ni 薄片焊接接头外观形貌,由该图可知变极性模式下平形电极下的熔核尺寸大小均匀,焊点直径在1.1 mm 左右.这是因为在单极性模式下,不同种类金属焊接过程中会存在极性效应问题,电流流经过后产生焦耳热的同时会发生吸热和放热的现象,材料内部的自由电子受到电场力的作用,加速定向移动,阳极和阴极表面出现不同程度的电荷积累,产生电势差,进而使得阳极能量积累更多,造成正负电极产生温度差,导致熔核大小不一致[15-16],变极性模式能有效避免极性效应现象.

图9c 为单极性和变极性模式下Cu-Ni 薄片焊接接头的拉伸曲线,二者拉伸曲线变化趋势基本一致,均呈现先增加后减小的趋势,当一个接触焊点拉断后出现拉力骤降现象,随之拉力缓升后开始下降,直至拉断;但二者的最大拉伸强度相差较大,变极性模式下的接头最大拉剪力为236 N,单极性模式下的接头最大拉剪力为219 N,焊点均匀性改善有利于提升接头拉伸强度.

图9 铜-镍接头拉力曲线及焊点外观形貌示意图Fig.9 Copper-nickel joint tension curve and solder joint appearance diagram.(a) surface morphology of unipolar mode welded joint;(b) surface morphology of welding joint with variable polarity mode;(c) tensile shear force of copper-nickel unipolar and bipolar welding

3.4 电源控制模式对Cu-Ni 焊接接头性能影响

采用3.1 节所述试验平台和方法对Cu-Ni 薄板进行不同电源控制模式下变极性焊接工艺试验,研究电源控制模式对焊接接头性能的影响规律.恒流、恒压和恒功率控制模式下焊接过程电特性曲线如图10 所示,图10a 为恒流模式下焊接电特性曲线,由该图可知焊接电流在0.5 ms 内快速上升至目标电流值,后保持平稳输出,正负脉冲电流呈现相同变化规律;电压、功率和动态电阻曲线都呈现先增加而逐渐下降的趋势,负脉冲下降趋势小于正脉冲.图10b 为恒压模式下焊接电特性曲线,由此图可知电压在0.5 ms 内快速上升,达到目标电压值,而后保持平稳输出,正负脉冲变化趋势相同;电流、功率曲线呈现逐渐增加趋势,动态电阻曲线则为先增加后减小趋势,负脉冲输出时电流、功率和动态电阻曲线快速上升后保持相对平稳输出.图10c 为恒功率模式下焊接电特性曲线,电源输出功率快速上升,后保持平稳输出,正负脉冲功率呈现相同变化规律;电流和动态电阻曲线均呈现先增加而逐渐下降的趋势,电压曲线快速上升保持缓升趋势,负脉冲输出时三者变化趋势保持基本一致,上升后保持相对平稳输出.

由图10 可知,三种控制模式下的动态电阻均呈现先增加后减少的变化规律,原因在于:焊接初期随着焊接能量增加,电阻率会随温度升高而快速升高,后因电极与工件接触点压值增大了工件与电极的接触面积,引起接触电阻下降[13].

图10 电源不同控制模式电参数曲线图Fig.10 Power supply electrical parameter curve of different control modes.(a) constant current mode;(b) constant pressure mode;(c) constant power mode.

恒流、恒压和恒功率控制模式下Cu-Ni 薄板单面双点变极性焊接接头熔核尺寸和拉伸强度分析如表3 所示,恒压模式下的接头力学性能以及熔核尺寸优于恒功率和恒流控制模式.

表3 三种控制模式焊接效果对比Table 3 Three control modes power consumption compare with the welding effect

4 结论

(1)设计的变极性微电阻点焊电源,可实现变极性4 kA/9.99 ms 额定输出,电流上升快,过零换相时间短,具备恒压、恒流、恒功率等多种控制模式.

(2)提出的电容多阶段变脉宽式充电策略,可实现电容模组快速充电,在额定输出条件下可将电源负载持续率提升至5%.

(3) Cu-Ni 薄片焊接采用变极性输出模式能有效解决单极性脉冲输出模式下因极性效应造成的正负电极焊点尺寸不均匀现象;变极性模式下,电源在恒压控制模式下获得的焊接接头力学性能相对于恒流、恒功率控制模式提升约为7%.