弹药战斗部增材制造技术研究现状与展望

蒯腾飞,宋 浦,姜 炜,张玉龙,陈荷娟,郭 锐

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.西安近代化学研究所,陕西 西安 710065;3.南京理工大学 化学与化工学院,江苏 南京 210094;4.中国兵器工业新技术推广研究所,北京 100089)

引 言

弹药战斗部是武器系统毁伤目标或完成既定战斗任务的核心部分,是实现破坏敌方武器装备、设施及有生力量的重要部件,主要由壳体、装填物、引信等组成[1]。弹药战斗部威力是武器弹药精确打击能力的核心,因此弹药战斗部先进制造技术是武器装备制造的关键环节之一,需要重点发展[2]。

弹药战斗部制造主要分为弹体与毁伤元制造及炸药装药两大部分[3]。在弹体与毁伤元制造方面,目前大多采用铸、锻、焊、车、铣、刨、磨等传统机械加工制造技术。受限于“等材”和“减材”传统制造技术,目前存在一些问题,如加工质量与制造效率低,材料利用率低;制备周期长,制造成本过高;复杂异形结构的加工困难等。在炸药装药方面,目前主要采用熔铸、压装、浇注等传统成型技术,也存在一定问题,如工作人员装填装配时危险性高;生产效率低,环境污染大;无法满足复杂药柱和非匀质药柱的生产[4]。由此可见, 目前的弹药战斗部制造技术发展受限于传统的设计理念和制造工艺技术,难以推动下一代高质量武器装备的发展与进步。

新型武器的开发和使用对弹药战斗部的性能提出了更高的要求[5],如美国海军陆战队后勤办公室(Marine Corps)在马里兰州海军表面战事中心悄悄打印并引爆一种间接火力弹药。试验表明,该3D打印的弹药不但能提高杀伤力而且会根据任务调整系统。此外,增材制造技术可精确控制弹药战斗部的威力,以达到对特殊目标低附带损害的特殊效果。虽然这些考虑特殊要求的弹药也可以由人工制造,但是采用增材制造方式可以更好、更快、更便宜地制备[6]。2020年英国国防部(MOD)资助的防务科技实验室(DSTL)提出了增材制造含能材料设计方案。该项目利用增材制造技术优势,为实现各种爆炸毁伤效应提供新方法,同时也降低弹药组件的运输和贮存费用。研究结果表明:3D打印定制的装药在不同的爆炸效应中受装药几何形状的影响[7]。2018年澳大利亚国防工业部国防科技集团(DST)与工业、学术界合作,利用增材制造技术制造炸药、推进剂和烟火药等含能材料,以提高工业炸药的安全性,并催生先进武器系统的研制,从而可以针对独特的性能和目的进行定制生产[8]。先进的弹药设计理念通常需要复杂异形结构来实现,传统的武器装备制造方式很难满足其特殊设计需求,因此亟需加强增材制造技术的研发及应用,显著提升弹药战斗部的智能化制造水平和制造质量,降低制造时间与制造成本,满足武器装备的发展需求。

增材制造(Additive Manufacturing,AM)技术(也称为3D打印技术)是20世纪80年代后期发展起来的先进制造技术。它通过CAD设计数据,采用材料逐层累加的方法制造实体零件,相较于传统的材料去除加工技术,是一种“自下而上”的材料累加的制造方法[9-10]。这种制造技术可以制造传统工艺难以或无法加工的复杂异形结构,并且无需传统的模具或刀具,能够有效缩短制造周期,降低生产成本。增材制造具有颠覆传统制造技术的优势[11-15]:

(1)三维结构的快速和自由制造,不受复杂结构限制,可广泛应用于新产品开发;

(2)可单件小批量制造,经济性能好;

(3)设计生产一体化,产品开发周期短,效率高;

(4)可以多材料打印,多功能打印,实现材料功能一体化制造;

(5)拓展了研发人员设计思路,提高了设计维度,可提供更多产品解决方案。

增材制造是工业4.0的重要组成部分。在2013年麦肯锡咨询公司发布的“展望2025”报告中列举了决定未来经济十二大颠覆技术,增材制造技术(3D打印)名列第九,排在新材料和页岩气之前[16-20]。增材制造技术应用于弹药战斗部的制造,将彻底颠覆弹药战斗部传统设计制造思路,有效解决传统制造方式存在的缺陷问题,实现先进战斗部制造设计理念,减少武器装备研发时间和成本,改进武器装备综合性能,提升武器系统作战效能[21]。本文结合现有增材制造原理,系统性梳理了当前国内外弹药战斗部增材制造技术的研究工作,分别阐述了炸药装药和典型侵爆战斗部、杀爆战斗部、破甲战斗部的增材制造技术研究进展,分析了当前弹药战斗部增材制造技术所面临的问题,并对未来增材制造技术在弹药战斗部应用领域的发展进行了合理展望。

1 弹药战斗部增材制造技术原理简介

弹药作为武器的毁伤分系统,是武器作战效能的最终体现[22]。弹药战斗部作为武器装备毁伤效能发挥的关键部件,因其作为毁伤元的主要载体,危险系数相对较高,制造效率与难度受到较大制约,这成为弹药武器装备制造的主要瓶颈之一。随着先进制造技术的发展,特别是增材制造技术在武器装备领域的应用,弹药战斗部制造技术也得到快速提升,为提高弹药战斗部的生产效率,各军事强国均在积极探索弹药战斗部增材制造技术[23]。

1.1 典型弹药战斗部增材制造技术原理

弹药战斗部增材制造技术(Additive Manufacturing for Warhead)是利用增材制造技术的基本原理,结合弹药战斗部的特点,从而实现战斗部快速成型的先进制造技术。目前,弹药战斗部增材制造技术主要有:光聚合固化技术(Vat photopolymerization)、材料挤出成型技术(Material extruding)、材料喷射技术(Material Jetting)、粉末床熔合技术(Powder Bed Fusion)[24]。

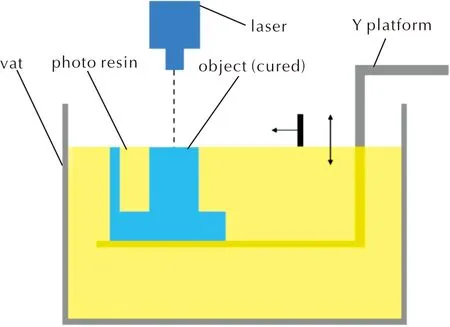

(1)光聚合(光固化)技术

通过紫外光线照射使槽中特定区域的液态光敏聚合物硬化/固化的技术(见图1)。光聚合固化技术主要有使用激光器立体光刻技术(SLA)、连续液面生产技术(CLIP)或利用阻氧技术的连续数字光处理技术(CDLP)、使用数字投影的数字光处理技术(DLP)。目前,该技术在弹药增材制造领域主要应用于LOVA 发射药[25]。

图1 SLA技术的成型原理Fig.1 Molding principle of SLA technology

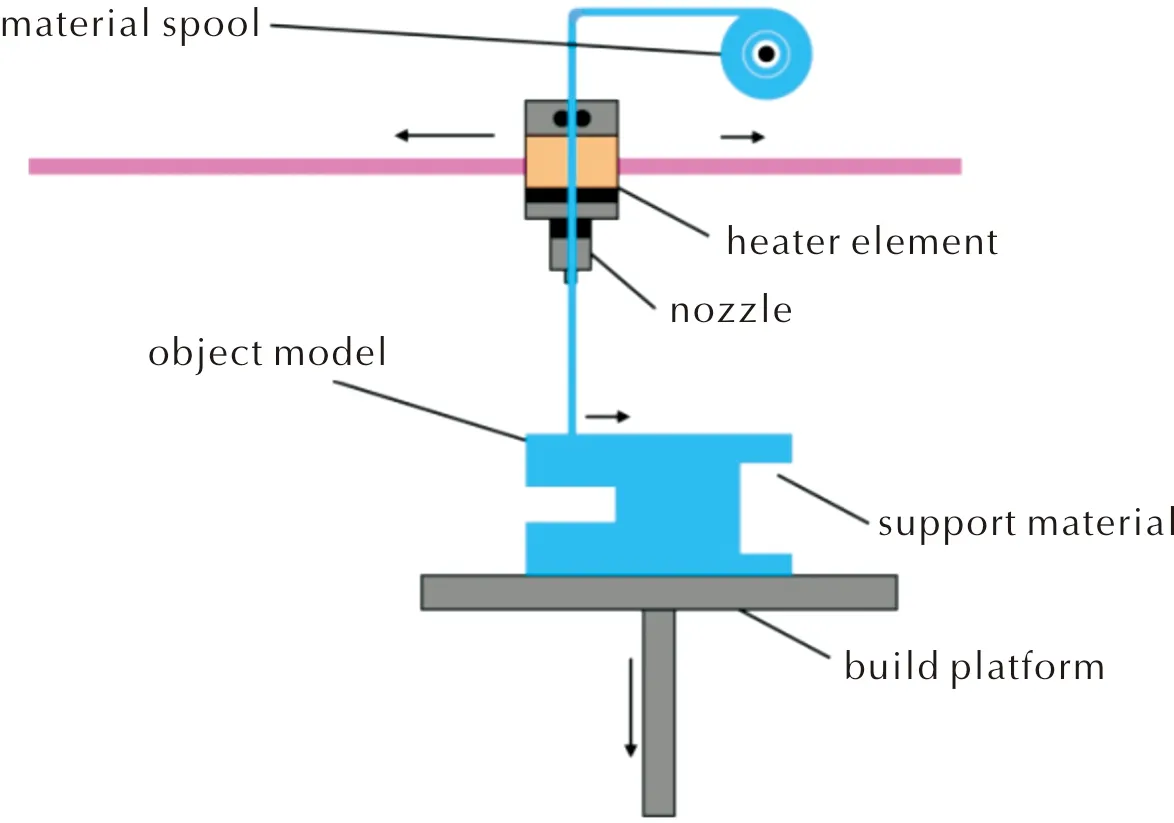

(2)材料挤出成型技术

通常采用热塑性材料,如蜡、ABS、PC、尼龙等,以丝状送料。材料在喷头内被加热熔化。喷头沿零件截面线条和填充轨迹运动,并且将熔化的材料挤出,材料快速固化,并与周边的材料粘合(见图2)。主要包括熔融沉积成型技术(FDM)、三维点胶技术(3Ddispensing)、熔融纤维线材技术(FFF)和 3D 生物打印技术(3D bioplotting)。目前,该技术在弹药增材制造领域应用包括TNT 及 TNT 基熔铸炸药、NC 基火药、复合固体推进剂等。

图2 材料挤出成型原理Fig.2 Principle of material extrusion molding

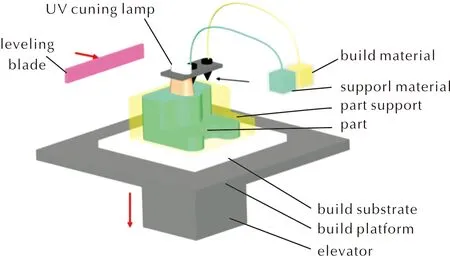

(3)材料喷射技术

将光敏聚合物树脂液滴喷射到工件上并使用紫外线 (UV) 射线固化,并且逐步打印完成整个层面,然后逐层堆积,得到成型样件(见图3)。主要包括聚合物喷射打印技术(PolyJet)、喷墨打印技术(Inkjet printing)等。目前,该技术在弹药增材制造领域应用包括火工品、爆炸序列、微装药、集成芯片等的成型制造。

图3 材料喷射技术原理Fig.3 Principle of material injection technology

(4)粉末床熔合技术

利用热能(激光、电子束、红外)将粉末材料粘合在一起,从而形成塑料或金属零件(见图4)。主要包括选择性激光熔化(SLM)、选择性激光烧结(SLS) 、直接金属激光烧结(DMLS)、电子束熔化(EBM)、选择性热烧结(SHS)等。目前,该技术在弹药增材制造领域应用包括战斗部壳体与毁伤元的制造。

图4 粉末床熔合技术原理Fig.4 Principle of powder bed fusion technology

1.2 其他增材制造技术

除上述增材制造技术,还有黏结剂注射技术(Binder Jetting)、薄片层叠技术(Sheet Lamination)、定向能量沉积技术(Directed Energy Deposition)[26-27]。

(1)黏结剂注射技术

通过喷嘴逐层喷射黏结剂选区沉积在粉末床上,粘结形成固体,随后将形成的固体置于均匀的热环境中进行脱脂和烧结,使其致密化并获得机械性能良好的零件。

(2)薄片层叠技术

以纸片材、金属片材、陶瓷片材、塑料薄膜和复合材料片材等薄片材料为原材料,把薄片材堆叠起来形成三维模型。常用黏结剂、热粘结、夹紧、超声焊接等方式实现各层纸结合。

(3)定向能量沉积技术

利用激光、电子束、等离子弧等聚焦热能熔化材料,分为激光同步送粉技术和电子束熔丝沉积技术两大类。主要用于金属粉末材料成型,因此,该技术通常称为“金属沉积”技术。

2 炸药装药增材制造研究现状

炸药是弹药战斗部等各类武器完成毁伤的能源材料,是弹药的重要组成部分[28]。当前,国际和周边军事斗争对武器的研发提出了更高的要求,积极探索毁伤模式可调、威力可控的新型炸药装药技术具有重要的战术战略意义[29]。

2.1 适用增材制造炸药的配方类型

目前适用增材制造技术的炸药配方类型为熔铸炸药和浇注炸药。熔铸炸药的适用打印原理是熔融沉积成型,其基础配方组成以TNT/DNAN/DNTF等为载体药,HMX/RDX/CL-20等为主体高能炸药,Al/Ni等为金属燃料;浇注炸药的适用打印原理是喷墨打印、挤出固化和光固化打印,其基础配方组成以HMX/RDX/CL-20等为主体高能炸药,AI/Ni等为金属燃料,AP/ADN等为氧化组分,HTPB/HTPE/GAP等为热固化黏结剂,光固化树脂为光固化黏结剂。

2.2 炸药增材制造类型

2.2.1 喷墨打印技术

美国马里兰州盖瑟斯堡国家标准与技术研究所提出了采用电压式喷墨打印技术制造单分散性粒状炸药的方法[30],其利用电压式喷墨增材制造技术,从溶解在非极性或极性溶剂中的化合物生产离散的微粒。基于计算流体力学理论建立了增材制造系统中的干燥管模型,并采用基于激光的流动可视化技术进行实验评估,设计了具有推动加热空气通过管特点的干燥管(见图5)。通过该增材制造方法生成了直径为10~30μm的环三甲撑三硝胺纯颗粒和直径为40μm的硝酸铵颗粒,验证了压电喷墨增材制造技术制造单分散性颗粒状炸药方法的可行性。

图5 粒子射流上部的图像:(a)干燥管的顶部;(b)流量聚焦帽;(c)压电喷墨喷嘴;(d)用于显示液滴的数码相机;(e)用于照亮液滴的闪光灯;(f)储墨器Fig.5 An image of the upper section of the particle jet:(a) the top of the drying tube; (b) the flow-focusing cap; (c) the piezo electric inkjet nozzle; (d) the digital camera used to visualize the droplets; (e) the strobe light used to illuminate the droplets; (f) the ink reservoir

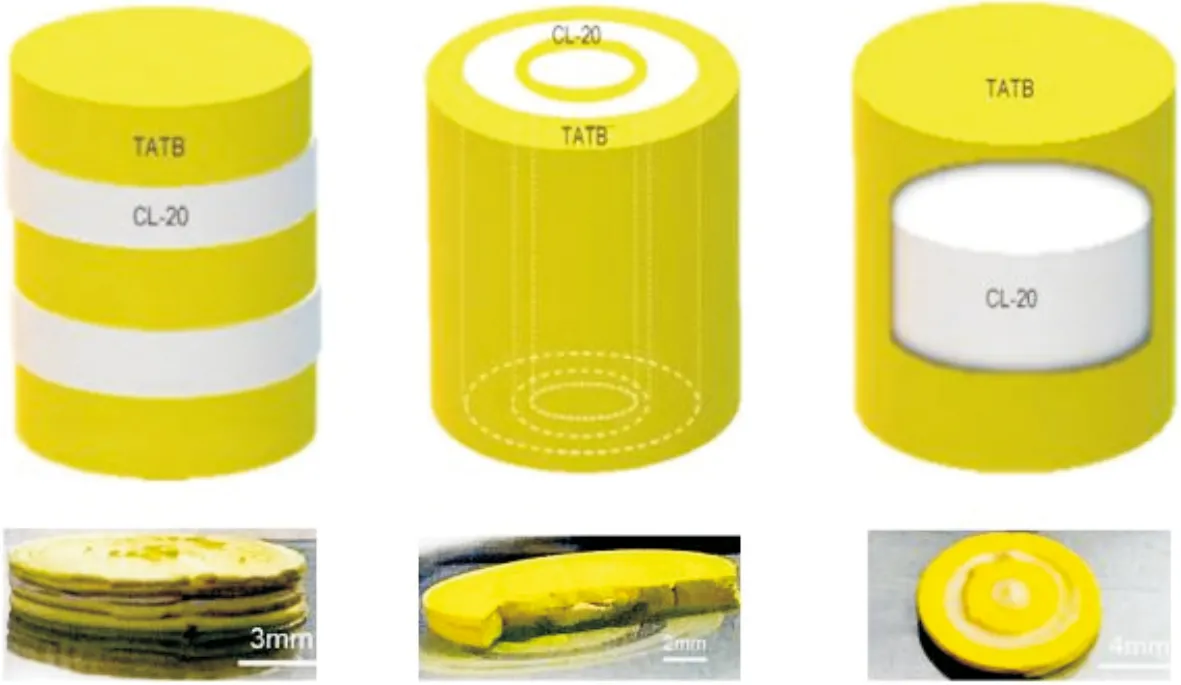

中国工程物理研究院黄瑨等[31-32]设计了3种由高能量的CL-20 炸药和高安全性的 TATB 炸药组成的新型复合多层装药结构(轴向、径向、核壳),采用了喷墨打印技术 3D 打印技术予以实现(见图6)。同时研究了针头口径和书写速率等工艺参数对装药微观形貌和宏观结构的影响。最终采用0.25mm口径的针头和3mm/s的打印速度进行制备得到稳定的装药结构。通过落锤撞击试验对3种装药结构的安全性进行了分析,结果表明,轴向/径向复合多层装药结构(CL-20质量比90%)的特性落高达到72.00cm,比同质量的CL-20装药提高了3.14倍,证实了3D打印技术在制备复合装药结构上的可行性和优异性。

图6 三种新型复合装药结构图Fig.6 Structure diagram of three new kinds of composite charges

2.2.2 光固化成型技术

洛斯阿拉莫斯国家实验室化学家亚历克斯·穆勒[33]基于光固化成型技术提出了一种阵列式多孔装药结构设计方案,通过操纵炸药的微观结构对其行为施加前所未有的控制(见图7)。通过对爆炸材料的灵敏度进行分级,在炸药产生实际爆炸的突破点定制了爆炸前沿。一个由具有径向变化孔隙密度的高爆炸性材料制成的圆筒受到冲击,冲击开始于用1km/s的速度移动的冲击板撞击圆筒底部。空穴密度越高,冲击波传播越快,因此,爆轰前沿在突破时显示出明显的正弦形状,这证实了利用增材制造改变径向孔隙密度从而达到对爆轰威力控制的可行性。

图7 变孔隙密度结构的装药设计Fig.7 Charge design of variable pore density structure

2.2.3 直接墨水书写技术(DIW)

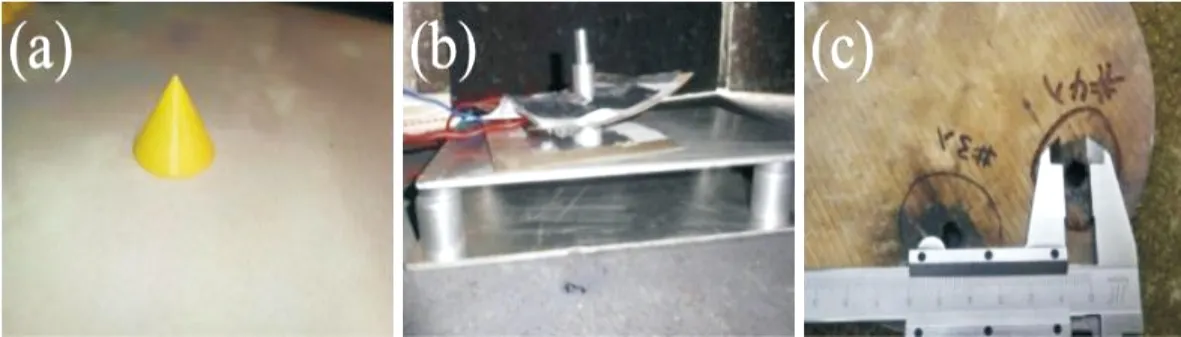

美国劳伦斯利弗莫尔国家安全实验室提出了一种基于DIW技术控制含能材料输出冲击波特性的方法[34]。其中锥形结构为增材制造系统第一部分,打印定位为增材制造系统第二部分,实现了炸药的冲击波输出特性控制(见图8)。此方法突破了传统制造方法和材料的限制,实现了对含能材料前段输出激波的控制。

图8 炸药药柱打印成型示意图Fig.8 Schematic diagram of printing and forming of explosive charge column

2.2.4 熔融沉积成型技术(FDM)

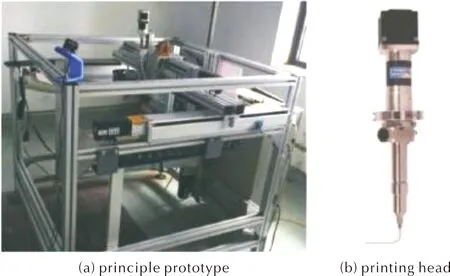

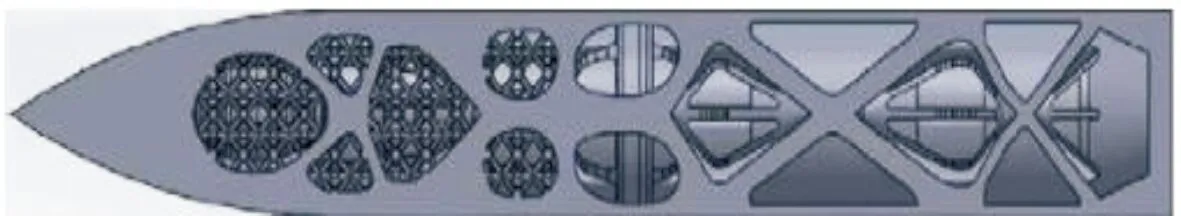

南京理工大学姜炜等[35-36]将FDM技术应用到熔铸炸药的成型制备中。以纳米奥克托今(HMX)与梯恩梯(TNT)为熔铸炸药配方设计,基于熔铸炸药黏流和熔融特性,研制了熔铸炸药 3D 打印成型原理样机(见图9)。通过优化3D打印工艺参数、设计熔铸炸药配方,成功制备出多种结构的含TNT和纳米HMX的熔铸炸药药柱(见图10)。对打印的药柱和传统浇铸的药柱进行了对比分析,结果表明:打印药柱的密度、抗压强度、爆速均有所提高,综合性能明显优于传统浇铸成型的药柱。这验证了FDM技术的应用可为含能材料高精度成型和复杂异形异质结构含能材料的制备提供技术支撑。

图9 熔铸炸药3D打印原理样机和喷头Fig.9 Prototype of 3D printing principle of fusion and casting explosive and extrusion nozzle

图10 成型药柱实物图Fig.10 Photos of printed explosive samples

3 典型战斗部增材制造研究现状

3.1 侵爆类战斗部

侵爆战斗部作为破坏敌方机场跑道、摧毁敌方战略指挥防护工程、战略导弹基地等重要目标的首选弹药战斗部,在现代战争中有着不可替代的地位和作用。为了达到侵彻效果,要求壳体能够承受强载荷,壳体往往都很厚,但厚壁会降低爆炸毁伤效果。如何提高战斗部装填比,增大战斗部毁伤威力,越来越受到研究人员及机构的重视[37-49]。

国外方面,美军已启动通用弹药先进制造项目,支持增材制造技术用于弹药战斗部的研发。美空军研究实验室Richards等[50]利用点阵填充和拓扑优化方法对侵彻战斗部进行了优化设计,优化后的战斗部壳体壁厚减小,头部填充了点阵结构(见图11),并采用了增材制造技术制备了弹体,开展了侵彻试验研究,增材制造的弹体能够在450m/s的速度下侵彻到混凝土靶体上,且保持弹体结构(除尾部外)完整(见图12)。

图11 Richards优化设计的弹体Fig.11 Richards optimized design of projectile body

图12 侵彻试验后的弹体Fig.12 The projectile body after the penetration test

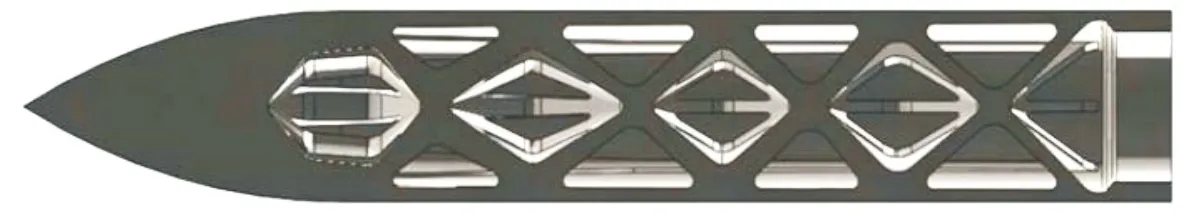

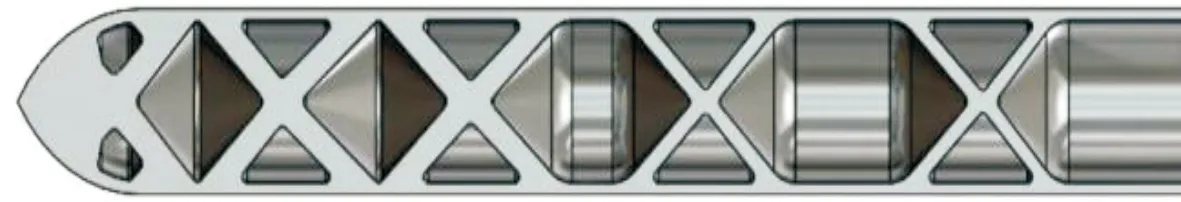

Graves和Provchy[51-53]以Richards设计的弹体为基础,基于拓扑优化理论对弹体内部设计了桁架结构(见图13),并进行了平滑处理,提高了弹体的结构强度。弹体由15-5不锈钢材料打印成型,并且通过侵彻试验验证了3D打印弹体成型的可行性,3D打印弹体侵彻了半无限厚混凝土靶体(见图14),且保持弹体结构和功能正常。

图13 Provchy设计的弹体结构Fig.13 Provchy designed projectile structure

图14 Graves设计的侵彻弹试验结果Fig.14 Test results of the penetrating warhead designed by Graves

Patel等[54-55]基于金属3D打印技术提出了铝桁架结构(见图15和图16)填充支撑不锈钢战斗部壳体方法。通过数值模拟方法对新型弹体进行了斜侵彻多层间隔靶分析,侵彻后的弹体结构完整(见图17),表明3D打印铝桁架结构对最终弹体设计是有价值的,且复合材料(两种金属材料)的使用提高了战斗部壳体整体强度。

图15 Patel采用桁架结构来提升弹体强度Fig.15 Patel used a truss structure to increase the strength of the projectile

图16 3D打印桁架结构Fig.16 3D printed truss structure

图17 3D打印弹体斜侵彻侵彻多层间隔靶Fig.17 3D printed projectile penetrated the multilayer interval target obtrusibly

Beard等[56]基于金属增材制造技术提出了一种以不锈钢、钨和碳化硅增强铝作为内外壳材料,芯体为TPMS结构(见图18)的夹层壳体战斗部方法。采用铬镍铁合金的TPMS晶格结构TPMS为战斗部外壳提供高刚强度,同时减少用于战斗部壳体制造材料。并且通过有限元方法模拟弹体撞击铝、钢和混凝土靶体,获得了弹体撞击动态响应。

图18 增材制造的TPMS晶格Fig.18 TPMS lattice for additive manufacturing

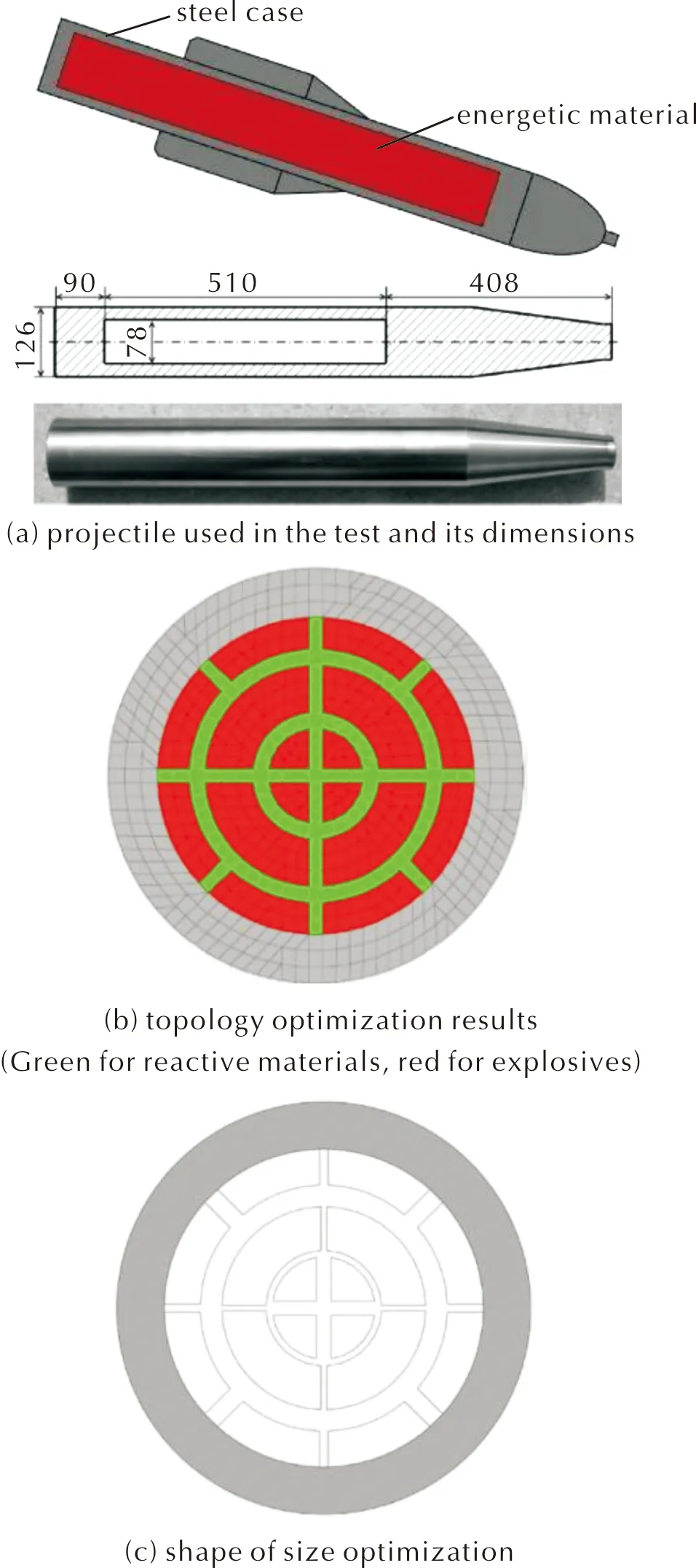

韩国汉阳大学Tae Hee Lee等[57]基于有限元分析,开发了反应材料结构的设计优化方法,进行了穿甲弹反应材料结构的拓扑优化(见图19)。采用了一种用于侵彻分析的有限元方法,评估了弹体结构抗冲击性,并通过与实验结果的比较验证了仿真结果。在验证模型的基础上,引入拓扑优化方法来确定结构的形状。在考虑制造技术限制的基础上,提出优化设计变量和约束条件,并确定了利用冷喷涂3D打印方法可制造的最佳结构形状。

图19 侵彻战斗部反应材料结构拓扑优化Fig.19 Structural topology optimization of the reactive material for the intrusive warhead

北京理工大学敬晨晨等[58]运用点阵拓扑优化设计方法对典型侵彻战斗部GBU-28弹体缩比模型进行优化设计(见图20),优化后壳体壁厚减少了37.5%。并采用增材制造技术方法加工制造了对比实验战斗部壳体样件。

图20 优化设计的实物弹体图Fig.20 Optimally designed physical projectile body

北京理工大学皮爱国等[59]采用3D打印钛合金薄壁骨架以填充固定活性破片,提出了一种能承受强过载的可应用于侵爆战斗部的活性破片结构(见图21),且骨架材料与粉末冶金的壳体基体材料都是钛合金,壳体内部具有良好的相容性,壳体结构强度得到保证。

图21 钛合金基体含全预制活性破片的侵爆战斗部设计示意图Fig.21 Penetration blasting warhead containing fully prefabricated active fragments in titanium alloy matrix

西安近代化学研究所周忠彬等[60]基于增材制造技术设计了一种头部风帽与壳体复合的弹体结构(见图22)。

图22 弹体实物图Fig.22 Photos of the projectiles

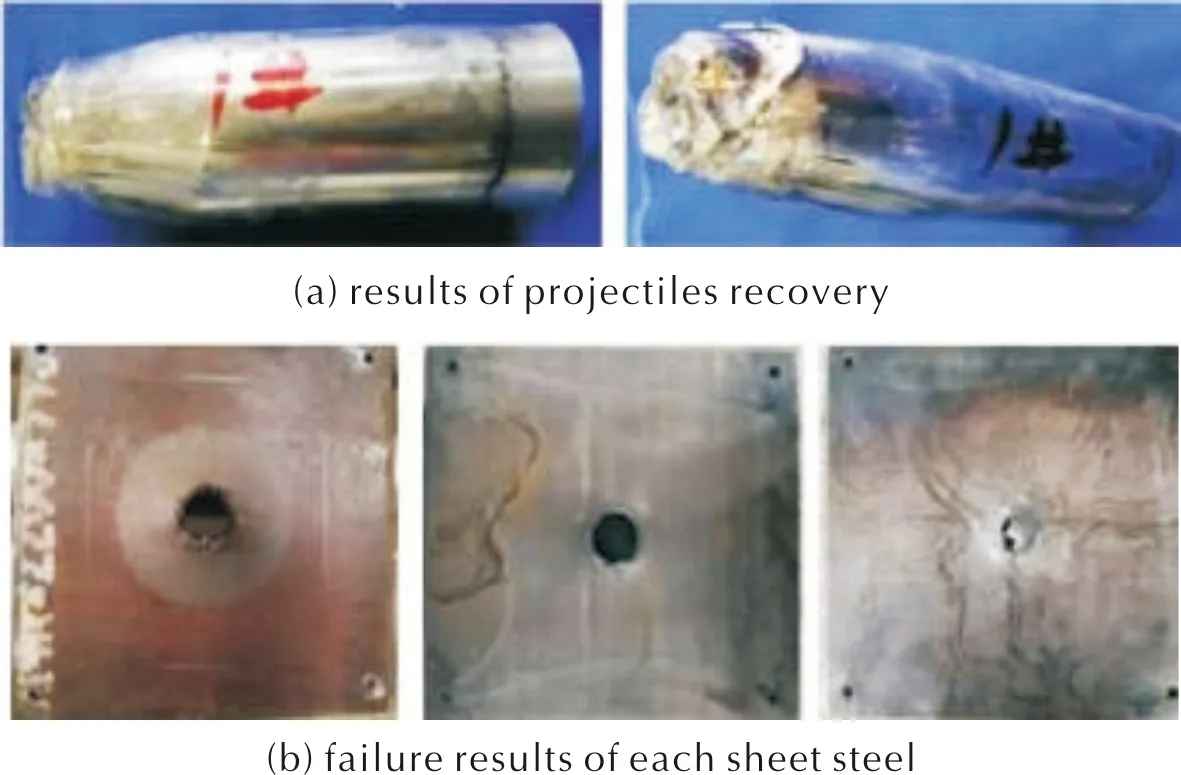

采用传统机械加工和增材制造两种方法制备了侵彻弹弹体,并开展了弹体高速侵彻钢板试验研究。和传统加工成型技术相比,增材制造技术制造的侵彻弹能够可靠贯穿两层10mm厚的钢板,且保持弹体结构和功能正常(见图23)。

图23 试验弹穿靶后照片Fig.23 Photo of the projectiles after penetrating the target

3.2 杀爆类战斗部

杀爆战斗部是最基本的也是最常用的战斗部类型,是各个军事强国重点研究的对象。杀爆战斗部装药爆炸产生的冲击波及壳体破裂形成的高速破片对人员、车辆等目标进行毁伤。军事上对杀爆战斗部的要求是向着远程化、高效毁伤和多功能方向发展,结构越来越复杂[61]。

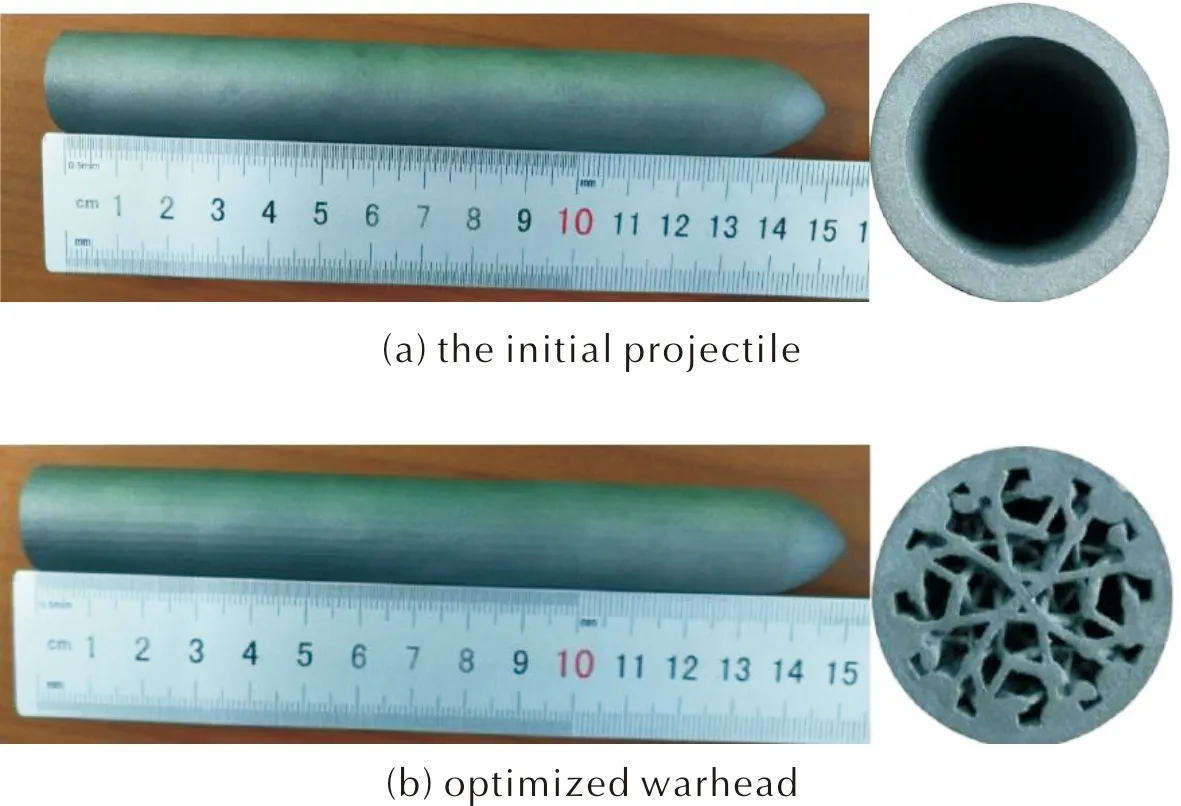

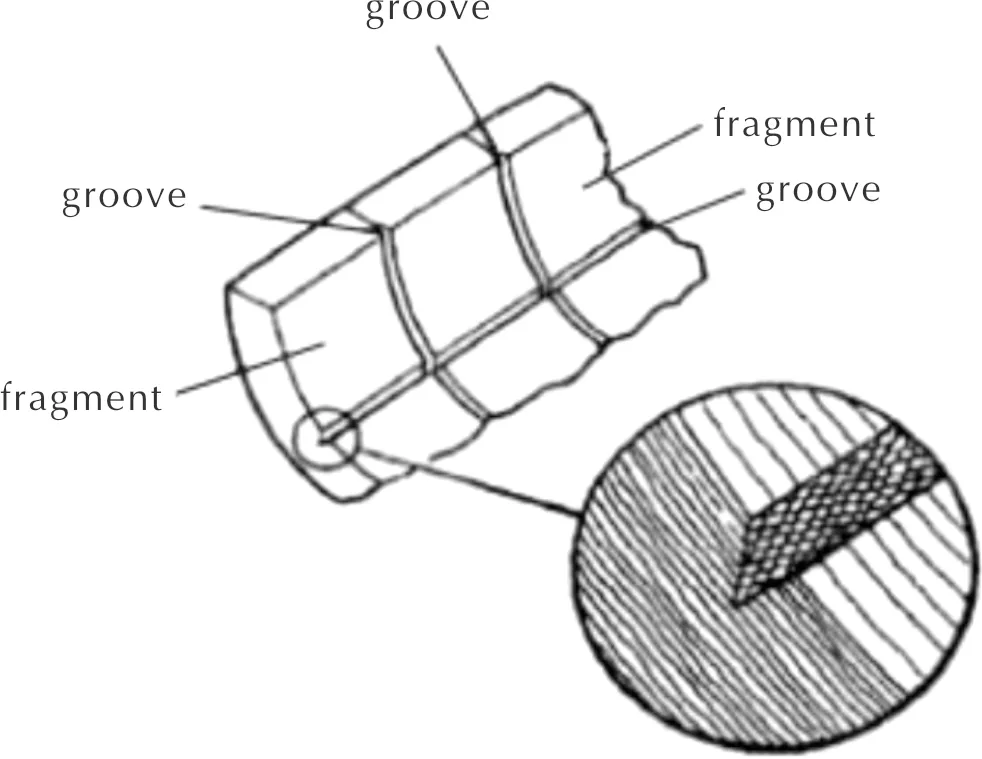

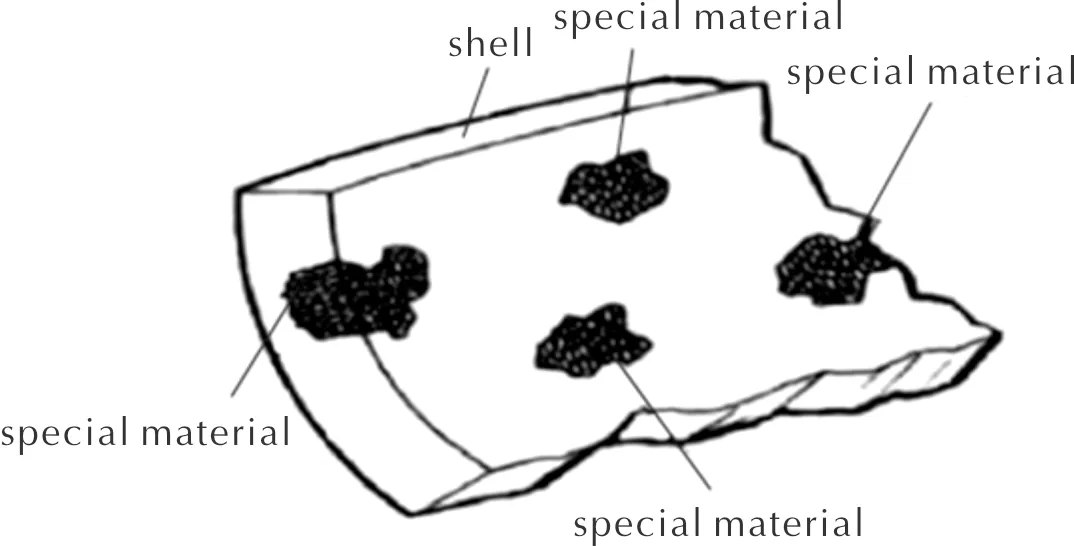

洛克希德·马丁公司基于直接金属沉积技术提出了半预制破片战斗部结构设计方案,并获得专利授权[62]。其利用预成型的破片能够控制凹槽的位置和深度,以实现预期的破片效果(见图24)。通过改变材料密度、温度、时间来控制破片形状,并且加入特殊金属材料颗粒制成单个破片区域(见图25),对比传统武器装备制造工艺,缩短时间,提高生产效率,能够制造复杂异形结构的弹药壳体。

图24 具有预制破片的战斗部壳体截面Fig.24 Warhead shell section with prefabricated fragments

图25 含有特殊材料成分的战斗部壳体Fig.25 Warhead shell containing a special material composition

南京理工大学郭美红等[63]以激光选区熔化成型技术(SLM)打印得到的预控破片战斗部为研究对象(见图26和图27),利用有限元方法对壳体膨胀断裂过程进行模拟,研究了壳体结构的参数对壳体破碎形成的影响规律。通过静爆试验和破碎性试验验证了SLM技术制造预控破片战斗部壳体的可行性,并且研究V形槽深度对壳体破碎和破片形成的影响规律。

图26 预控破片战斗部壳体结构剖面图Fig.26 Profile of shell structure of pre-controlled fragment warhead

图27 SLM技术加工的预控破片战斗部实物图Fig.27 Photos of the pre-controlled fragment warhead processed by SLM

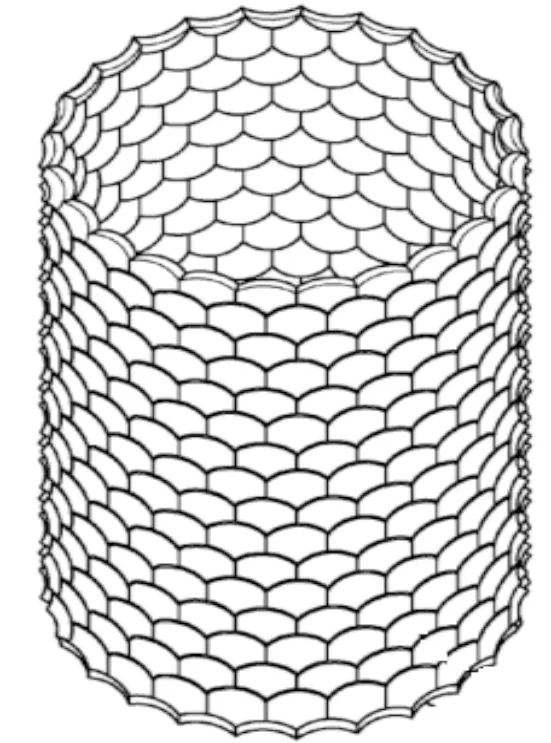

瑞典萨伯(SAAB)公司[64]提出了基于激光烧结技术制造的战斗部壳体的设计方案(见图28),无需进行焊接装配,可实现复杂结构壳体加工,并且激光烧结材料密度相对较低,可减少壳体的质量。此外,采用该制造技术还降低了爆炸形成的小碎片所造成的附带损害。

图28 激光烧结技术制造战斗部壳体Fig.28 Laser sintering technology for the manufacture of combatant shells

美国轨道ATK公司等[65]对3D打印制备的高超声速战斗部进行了静爆试验(见图29)。该致命性增强型弹药(LEO)战斗部适用于高超声速武器,并且采用了异形结构,结构构型复杂,与传统外形存在较大差异。基于3D打印的优势,提出了符合工艺要求的简洁设计方案,相比于传统制造工艺,生产效率得到了提升,仅用了不到两个月就完成了战斗部的设计—制备—试验的全流程,实现了高效研发。

图29 轨道ATK公司的3D打印高超声速战斗部爆炸测试Fig.29 Orbital ATK′s 3D-printed hypersonic warhead explosion test

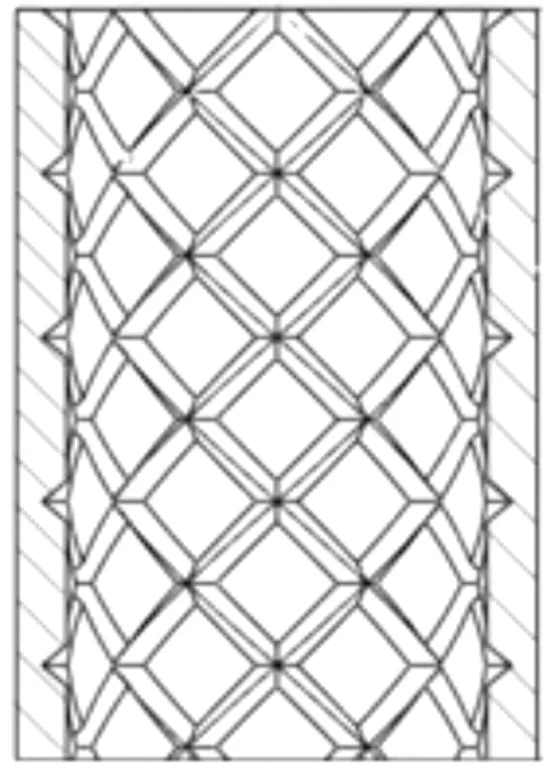

瑞典Christer等[66]提出了基于格栅结构基体的战斗部破片结构设计方案 (见图30)。通过热等静压(HIP)制造方法将金属粉末、预制破片结构和壳体连接在一起,以创造一种更容易、更快和更经济有效的方法来生产预制破片战斗部。与之类似,北京理工大学刘长猛等[67]基于增材制造技术提出了金属格栅结构为基体的破片结构设计方法,其特点是将预制破片固定在菱形格栅结构的包圆单元内(见图31),从而能够使得预制破片均匀分布,且在稳定固定的基础上避免过度约束造成的弹道轨迹偏差。

图30 金属格栅结构为基体的破片结构示意图Fig.30 Schematic diagram of the fragment structure based on metal grid structure matrix

图31 基于格栅结构基体的战斗部破片结构示意图Fig.31 Schematic diagram of warhead fragment structure based on lattice structure matrix

3.3 破甲类战斗部

破甲战斗部依靠空心装药的聚能效应压垮药型罩形成的高速射流,击穿装甲目标,被广泛应用于各种反装甲的武器弹药上。随着装甲防护性能不断提升,促使破甲战斗部不断应用新技术和新结构,以提高破甲攻击能力[68]。

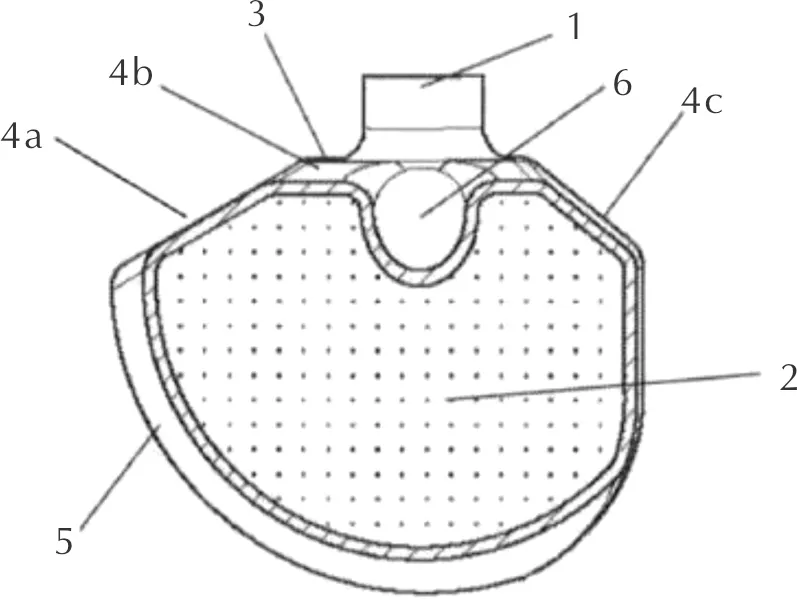

美国Gaston等[69]提出了一种3D打印的周向MEFP战斗部的设计方案(见图32和图33),对比传统武器弹药制造工艺,3D打印不仅能提高生产和装配效率,缩短研发周期,而且降低MEFP战斗部生产时的废品率,具有十分可观的应用前景。国内南京理工大学宋平等[70]以316L不锈钢为材料,采用选区激光熔化(SLM)技术制备了壳/罩一体式周向MEFP战斗部,该战斗部主装药为铸装B炸药。3D 打印的MEFP战斗部能够在战斗部周向形成独立的多EFP毁伤元,且能穿透10mm厚的A3钢板,穿透直径在25~30mm之间。

图32 基于增材制造工艺制备周向MEFP战斗部结构示意图Fig.32 Structure diagram of circumferential MEFP warhead prepared by additive manufacturing

图33 一体式周向 MEFP 战斗部实物图Fig.33 Photo of the integrated circumferential MEFP warhead

南京理工大学刘峻豪等[71]探讨了激光选区熔化技术(SLM)成型药型罩的制备工艺,制备了纵向和横向两种不同生长方向的316L不锈钢药型罩(如图34所示),并且对药型罩表面进行精加工。在25倍炸高下,纵向生长制备的药型罩形成的爆炸成型弹丸毁伤元对钢靶的侵彻深度较横向生长制备的药型罩形成的毁伤元提高21.1%,在200倍炸高下EFP能够保持飞行稳定性。

图34 SLM制备的药型罩(经精加工)及EFP战斗部Fig.34 SLM shaped charge(finished) and EFP warhead

南京理工大学王宇硕等[72]利用数值模拟方法定量分析了传统装药工艺的几种典型装药缺陷(如装药密度不均匀、缩孔、裂纹、装配不对称等)对破甲弹聚能射流性能的影响规律,面向杀人蜂应用背景,基于超压爆轰原理和智能优化算法提出了一种微口径嵌套式组合装药战斗部,药型罩由聚乳酸(PLA)材料打印成型(见图35(a)),通过静破甲试验验证了打印成型的Ф20mm聚能射流战斗部成型的可行性(见图35 (b)和(c)),形成的聚能射流可靠穿透了12mm硬铝靶板,并具有较高后效。

图35 打印成型的聚能射流战斗部及其静破甲试验Fig.35 Printing chaped charge jet and its static armor-breaking test

北京理工大学王树有等[73]将SLM应用于CuSn10药型罩的制造,与机加工的CuSn10药型罩产生的聚能装药射流性能进行比较(见图36)。由于SLM制造过程中的快速加热和冷却速度,发现SLM生产的药型罩的晶粒度比机加工药型罩小得多,这有助于改善射流性能。侵彻试验结果表明,SLM生产的药型罩形成的射流侵彻深度比机加工药型罩形成的射流侵彻深度大27%左右,证明SLM技术在聚能装药药罩制造中具有良好的适应性。

图36 两种加工方式制造的药型罩实物图Fig.36 Photo of the liners manufactured by two methods

4 问题与展望

战斗部威力是武器弹药精确打击能力的核心。随着未来战争的复杂战场形态和灵活多变的作战需求,武器弹药正向着精确智能化制导和先进精准毁伤方向发展。现有的常规战斗部多以追求毁伤的最大化为目标方向,但是,随着现代城区作战、近空火力支援和日益迫切的低附带损伤需求,最大的爆炸威力不一定获得预期的毁伤效果。根据目标特征选择特定匹配毁伤效应的战斗部作用方式,一方面提高了武器弹药战场使用的灵活性,另一方面也对我国常规弹药的设计理论和制造实现提出了更高的要求。因此,亟需开展弹药战斗部增材制造技术的研究,为先进战斗部的研发提供支持[74-77]。

弹药战斗部的增材制造尚属于前沿问题,面临着当前发展的一些问题。具体表现在以下几方面:

(1)采用传统制造和装配工艺的弹药战斗部不可避免存在着质量问题及局限性,会影响到弹药战斗部性能的发挥,难以实现“所得即所需”。如战斗部装药成型过程中易产生气泡、缩孔、微裂纹、密度均一性差等质量缺陷;炸药装药与弹体易存在弱界面;大长径比侵彻战斗部深盲孔和复杂内腔难加工;聚能战斗部的药型罩、隔板等部件加工尺寸偏差和装配产生的结构不对称,容易减弱其能量的集中汇聚等;

(2)受限于传统的设计理念和制造工艺技术,弹药战斗部的爆炸能量释放过程调控难度大,性能固化,导致其能量利用率低,不能满足威力提升和毁伤灵活性的迫切需求。要实现弹药战斗部威力的高效能恰当输出,其关键部件往往设计成复杂、复合结构,常规制造工艺难以保障质量,而且效率低下。因此,弹药战斗部亟需解决关键核心部件的极端尺寸、异型异质、梯度结构、多层多材料等等高质量制造问题。

增材制造技术可以快速精确制造出具有复杂形状的零件,极大地缩短了加工周期,可显著提高武器弹药的制造效率,改善武器弹药制造流程,不但为武器弹药的研发带来重大变革,而且可能影响国防工业基础,甚至对作战模式和战争形态产生颠覆性影响。因此,增材制造技术一经问世,便成为西方军事强国关注和研究的焦点,欧美发达国家纷纷制定了推动和发展增材制造技术的国家国防战略和规划。我国国防领域近年来虽然也高度关注增材制造技术,但是总体而言,还是存在明显差距。一方面,受制于高度集成的先进自动化增材制造专用装备设计与研制的瓶颈问题,缺乏有力的制备手段保障,研究工作并未全面展开,研究面较窄;另一方面,国内研究力量分散,研究水平较国际还有一定差距,多数仅停留在基础原理性研究方面。因此,加强增材制造技术在武器弹药领域的基础应用研究,对于我军武器弹药性能的跨越式提升具有重要的战略意义,应用前景广泛[78-84]。为此,在增材制造基础关键材料、安全精密成型装备、新型战斗部开发等诸多方面仍然面临新的挑战,仍有待于加强,主要包括:

(1)基于增材制造弹药战斗部对基础关键材料的需求,建立新型基础关键材料的设计准则、制备方法及性能表征技术体系,掌握单、多组元材料流变学规律、多尺度设计方法及微介观结构控制方法,实现基础关键材料在微细观层面上的组合组装,形成增材制造弹药战斗部专用材料数据库,为弹药战斗部的性能设计和威力调控提供支撑;

(2)基于增材制造弹药战斗部对安全精密成型装备的需求,建立复杂三维模型高效高精度切层数据生成与工艺路径智能规划算法,突破打印材料的精细定量输送配给、多尺度复杂结构的精确高效成型、多维度缺陷的原位在线识别与多传感器多信息数据融合在线监测等关键技术,形成多材料、多工艺增材制造工艺参数库及知识库,研制面向过程检测和装备自诊断的智能元器件及模组,实现自动化高效安全增材制造专用设备集成,为弹药战斗部增材制造装备的研制与应用提供支撑。

为显著提升未来我军武器弹药的高效、精准毁伤效能及其作战使用的灵活性,构建适宜于增材制造手段的弹药战斗部设计理论体系,突破基于增材制造原理的典型战斗部、新概念新原理战斗部及高安全战斗部设计方法,揭示多尺度结构下爆轰波随形可调可控规律,掌握弹药战斗部精密成型制造与性能的匹配关系,丰富智能毁伤效应战斗部类型,提升现役典型战斗部的威力和安全性能,为我军弹药战斗部的智能毁伤理论的发展提供支撑。