承台大体积砼温差裂缝分析及控制技术研究

宁晓飞 NING Xiao-fei

(中铁十二局集团有限公司,太原 030000)

0 引言

混凝土凝固过程包含了3 个阶段,分别为升温期、降温期及温度稳定期。对于大体积砼构件而言,由于尺寸大,在砼升温期间,水泥水化热难以透过厚实的砼层快速散发,而是聚集在砼内部,导致砼内部出现较高温升,而构件外部因散热条件较好,温升较低。当内外温差产生的拉应力小于该龄期的抗拉应力时将产生裂缝,影响到构件的正常及安全使用,甚至出现安全故事,造成重大经济损失。所以,砼浇筑时需避免大体积砼构件出现温差裂缝。

1 工程概况

成昆铁路米易至攀枝花段扩能改造工程站前工程MPZQ-5 标桥梁承台共有52 个,其厚度为2.0~3.0m,为大体积砼施工,需进行砼温控制,避免出现温差裂缝,控制标准如下:

①砼入模温度不超过25℃,尽量降低砼入模温度。

②新浇砼与基坑岩土间的温差≯15℃。

③养护期间,承台内部最高温≯65℃,内部与表面、表面与环境温差≯20℃。

④拆模时,砼芯部与表面,表面与环境温差≯20℃。

⑤最大降温速率<2℃/d。

为了确保承台不出现温差裂缝,本项目对大体积承台的砼施工温控展开研究。

2 产生温度裂缝理论分析

2.1 砼凝固水化热使构件内外温差过大

水泥凝固化学反应释放出大量的热量,由于大体积砼构件尺寸大,内部聚集大量的水化热无法快速地向外界散发,导致构件中心部位出现很高的砼温升,温升使砼体积膨胀。砼凝固后期,随着热量的缓慢散发,砼内部温度逐渐降低,直至稳定。降温过程中砼体积收缩,当砼体积收缩产生的拉应力超过砼的抗拉强度时,就会在砼内部产生裂缝[1]。由于砼弹性模量小,抗拉能力极差,故不在采取措施的情况下,大体积砼构件内部极易产生温差裂缝,这是大体积砼构件产生裂缝的最关键原因。

同样,当砼凝固时表面与外部环境存在过大温差时,也会产生温差裂缝,故控制砼表面与外部环境的温差也是大体积砼温控的目标之一。

2.2 砼干燥收缩

当砼失去内部的毛细孔及裂缝内的吸附水时,砼体积就出现干缩,干缩也是使砼构件出现裂缝的原因之一。

2.3 塑性收缩

塑性收缩出现在砼凝固前的塑性阶段,由于本项目的高性能砼水胶比低,砼混合料的自由水分少,矿物细掺和材料对水的敏感性更高,高性能砼通常不会产生泌水现象,砼表面失水迅速,所以高性能砼较普通砼出现更大的塑性收缩。

2.4 自收缩

密闭砼内的湿度逐渐降低(称自干燥),使毛细孔内水分不饱和而出现负压,负压使砼出现自收缩。对于本项目的高性能砼而言,自收缩与干缩率基本相等。

3 承台砼热工计算,产生裂缝的可能性分析

本项目桥梁承台厚度有2m、2.5m、3.0m 等3 种,进行各不同尺寸的承台砼浇筑前,根据实际施工条件及砼混和料材料构成进行承台砼的热工计算,分析承台在水化热作用下中间部位在各龄期的温升值,为施工时采用的温控措施提供决策依据。下文以最大厚度为3.0m 的承台为例说明热工计算方法。

3.1 施工现场条件及拌制砼所用材料及相应的参数

①施工时间及气象资料。厚度为3.0m 的承台共有9个,计划施工期间为7 月12 日~8 月26 日。经向气象台查询,承台浇筑时的外部环境气温预计在26~35℃之间。

②砼强度等级及配合比。承台砼设计强度等级为C40。初步选定的砼配合为:

水泥∶砂∶碎石∶粉煤灰∶外加剂∶水=1∶1.9∶2.8∶0.23∶0.012∶0.40。

每立方砼使用水泥396kg(P.O42.5),金沙江河砂752kg(5~10mm 连续级配)、碎石1109 kg(10~20mm 连续级配),粉煤灰掺入量91kg,高效减水剂4.8kg,拌合用水160kg。

③砼拌和、运输及浇筑方案。在拌和站集中生产,砼搅拌运输车运输,运距0.7km,泵送入模。

3.2 计算在上述施工条件下承台中心温升

①绝热条件下最高水化热温升计算。

当承台水化热完全无散发时,绝热温升计算式如下:

式中T(t)—在完全绝热条件下,浇筑承台第t 天后承台中间部位砼温升(℃);t—承台砼龄期(d);W—砼混和料中水泥的掺入量(kg/m3);Q—所用水泥在28d 内所释放的水化热(kJ/kg);C—砼比热系数;ρ—砼密度;e—常数(2.718);m—依据环境气温、水泥种类的不同而选择的调整系数(d-1)。

根据本项目实际情况,W=396kg/m3,Q=375kJ/kg,C=0.97kJ/(kg.k),ρ=2450kg/m3;m=0.3d-1。

当将t 取无穷大时,将上述数据代入(1)式,可得绝热时承台水化热最高温升:

②砼中间部位实际温升计算。

承台中心部位存在散热,实际温升较绝热温升要低,实际温升按(2)进行试算:

式中T1(t)—龄期第t 天时,承台中心温度(℃);Tj—入模砼温度(℃),按33℃;Th—承台水化热最高温升;ξ(t)—龄期第t 天时的降温系数。

3m 厚度承台的t 龄期降温系数取值和各龄期时的温度计算如表1 所示。

表1 各龄期砼中心计算温度

3.3 计算承台砼各龄期时的收缩变形量

大体积承台裂缝的产生除了主要受水化热温差的影响外,还受砼干燥收缩、塑性收缩、自收缩的影响,故需考虑上述收缩的影响[2]。承台砼各龄期各种类型的收缩变形量按(3)式进行计算:

式中:ε0y—在标准状态下,砼收缩变形的最终值,按3.24×10-4;M1~M11为不同条件下的修正系数,与水泥细度、砼水胶比、砼胶浆量有关。

查阅《大体积混凝土施工标准》(GB50496-2018),根据本项目承台实际情况取值,得:M1=1.0,M2=1.0,M3=1.21,M4=1.2,M5=1.0,M6=1.1,M7=1,M8=0.68,M9=1.3,M10=0.89,M11=1。将砼不同龄期参数代入(3)式得表2。

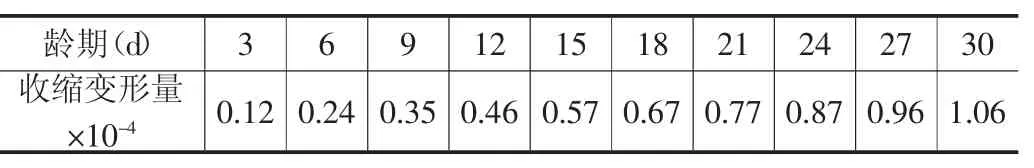

表2 各龄期砼收缩变形量

3.4 收缩变形换算为当量温差

将承台砼收缩变形按不同龄期下换算为当量温差,按(4)式进行计算。

式中:Ty(t)—砼在第t 天龄期变形当量温差(℃);α—混凝土的热膨胀系数,按1.0*10-6m/℃。

3.5 计算砼承台各龄期中心部位与表面的温差

式中:ΔT—承台中心部位与表面的温差(℃);T0—砼入模温度,按33℃;K—折减系数,按2/3;T(t)—龄期第t 天时的绝热温升(℃);Ty(t)—龄期第t 天时的收缩当量温升(℃);Th—环境温度,按28℃。

收缩变形换算为当量温差、内外温差计算结果如表3所示。

表3 各龄期砼收缩变形量换算成当量温差、承台内外温差表

从表4 可知,以目前砼浇筑方案进行承台施工,在不采取控温措施的情况下,承台内外温差最大高达55.30℃,承台将产生温差裂缝,故本项目需采取有效的控温措施,确保承台砼不出现温差裂缝。

4 本项目采取的降温、控温措施

依上文的产生温差裂缝的理论分析及热工计算结果,本项目经技术、经济等各方面的比选,采取如下的控温措施。

4.1 优化砼配合比

进行砼配合比的优化,改用火山灰水泥,进一步降低水化热;选用优质粉煤灰,并提高粉煤灰的掺量,降低水泥用量,从而减少水化热;掺入高效减水缓凝剂,减缓砼凝固进程,减轻水化热的集中生成,以减少最大温升峰值。采用的施工配合比如表4 所示。

表4 砼配合比

选用针片状少,含泥量低(含泥量控制在1%内)的连续级配(5~31.5 连续级配)碎石,使用前对碎石进行检测,如不符合筛分曲线,采取换料,或是人工配料,确保符合筛分曲线。高品质及良好级配的碎石能够加强砼密实度,提高强度,增强砼抗裂性能。

选用洁净(含泥量控制在1.5%内)的河砂,其细度模数>2.5。以降低砼收缩、徐变及干缩。

4.2 降低砼入模温度

拌和站附近有山泉水,水温为18℃,经化验,山泉水为合格的拌合用水。故采用山泉水作为拌和用水,检测表明,能降低砼温约5℃,效果明显。

砂石料等搭设料库遮阳存放,尽量减低材料温度。

4.3 承台内设置冷水管和测温设备

4.3.1 承台内设置水冷水管

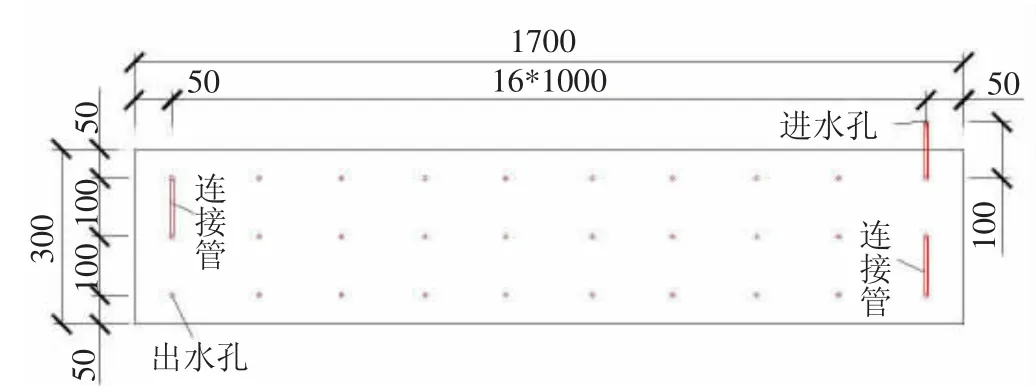

由于承台厚度较大,且较高强度砼水泥用量较大,普通控温措施难以达到目标要求。采取于承台砼内预埋冷水管[3],利用管内流水将水化热带出,冷水管布置如图1、图2所示。水管采用壁厚3mm 的ϕ48mm 薄壁铁管,以利热量的传导。水管采用丝扣套筒进行连接。按设计完成预埋冷水管的安装后,对水冷系统进行通水试压试验,认真检查全部接头,不得出现漏水现象;在钢筋绑扎、砼浇筑时做好冷水管的保护,避免造成管路损坏。

图1 冷水管布置立面示意图

图2 冷水管布置平面示意图

在最下层冷水管被砼覆盖后开始通水,停水时间通过分析温测结果而决定。

4.3.2 测温设备

在承台内设置测温管共5 组,其中承台4 个边角距边缘1m 处各设置1 组,承台中心部位设置1 组。每处于砼内预埋1 组测温管,测温管与承台顶面垂直,测温管与承台钢筋焊接固定。每组测温管分别于距承台上、下表面10cm 及中心部位设置测温点。

采用便携式建筑电子测温仪测温。完成砼浇筑,覆盖养生时开始测温,前4d 每2h 测1 次,以后每4h 测1 次,直至达到规范所要求方可停止测温。

4.4 砼施工措施

4.4.1 砼浇筑方法

砼浇筑从承台一侧开始,按斜向分层、逐层推进、一次到顶的方法浇筑,斜向按砼自然流淌坡度。为避免出现施工裂缝,砼浇筑时,在每层砼初凝前覆盖上层砼,以确保上下层浇筑的间隔小于砼初凝时间。

砼分层厚度控制在≯60cm;同时浇筑上、下层时,浇筑面保持≯1.5m 的距离。

4.4.2 砼振捣

振捣砼分3 道进行,砼坡脚为第1 道,砼坡的中间为第1 道,砼坡顶为第3 道。3 道振捣配合实施,每道设置2部振捣棒,专人严格按要求实施振捣。

4.4.3 表面处理

振捣完毕后及时进行修整、抹面。采用刮杠刮平砼面,再均匀洒布5mm~25mm 碎石,用木抹拍实抹平,反复搓压数遍。

砼初凝前为避免面层起粉及塑性收缩,再进行多次搓压。最后一次搓压时采用“边掀开、边搓压、边覆盖”的措施。使其表面密实。

4.4.4 混凝土养护

养护设专人负责。承台砼面压平、初凝后洒水湿润砼表面,然后覆盖塑料薄膜,薄膜下设置补水软管,软管按每10cm 开1 个5mm 出水孔,砼表面干燥时向管内注水,薄膜上覆盖保温材料,保温材料及厚度需按控温计算而定,夜间保温材料严密覆盖,避免砼暴露;午间高温时,根据测温数据,可揭开保温材料适当散热。

5 温控监测数据及分析

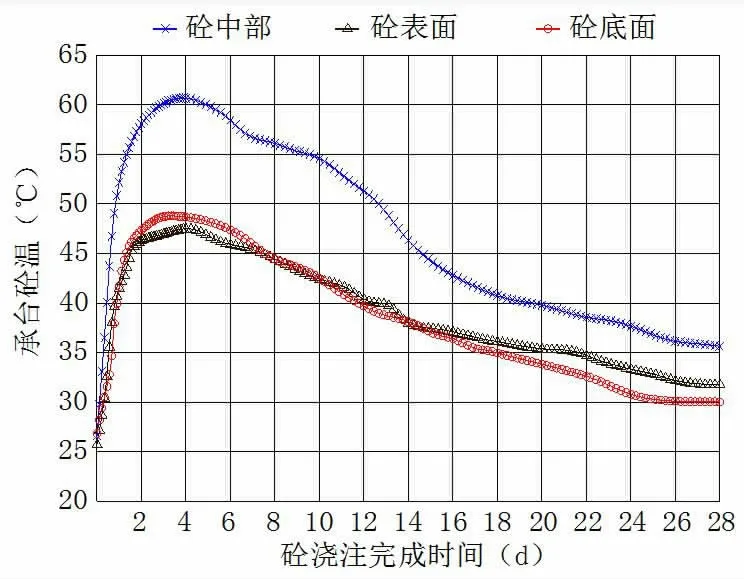

图3 为本项目厚度3m 的承台中间测温点的曲型砼温监测图,砼温峰值约在砼浇筑后85h 时出现。上、中、下测点的温度峰值分别为61.7℃、48.8℃、47.2℃。砼内部最高温、内外温差及降温速率等均达到控测的目标要求。

图3 承台中心砼温变化图

6 结束语

本项目52 个大体积砼承台均已浇筑完成,浇筑时采取了上述的控温防裂缝技术措施。在养护期间严格进行温度监测,分析监测数据,通过调整养护方案及冷水管水流速度、进水温度等方法进行温度控制。经组织多方检测验收,浇筑的承台表面表滑平整,内部密实无裂缝,表明本项目所采用的温控技术措施是科学可行的。