微扰动注浆在既有运营线路结构突变条件下的应用

朱志豪 ZHU Zhi-hao

(上海隧道工程有限公司,上海 200000)

0 引言

在建盾构地铁隧道在下穿既有运营线路施工过程中,由于地层的扰动,使得原有运营线路结构受力状态发生改变,主要表现为既有运营线路隧道结构产生沉降,结构内侧渗漏水明显增多,道床脱空等不良地质灾害,严重影响地铁结构运营安全。

1 工程概况

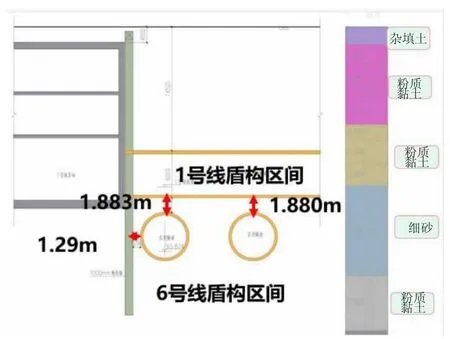

某市地铁6 号线工程为在建项目,起点里程为Y(Z)DK33+539.396,终点里程为YDK35+218.102(ZDK35+218.101),左线第1086 环~1100 环、右线第1088 环~1102环下穿既有运营线路地铁1 号线区间,下穿长度21m。6号线区间顶部距离1 号线区间隧道底最近距离为1.88m,1 号线区间左线受影响范围里程为ZDK23+089.354~ZDK23+131.354,1 号线区间右线受影响范围里程为YDK23+088.447~YDK23+125.738,原设计采取克泥效加固、管片增设注浆孔措施保证盾构掘进。(图1)

图1 下穿区间横剖面图

既有一号线隧道区间位于粉质黏土、细砂中;地下水位埋深6.4m,位于拱顶以上15.4m。

1 号线右线区间隧道部分区段由于6 号线盾构施工导致沉降数值短时间内严重超控制值(沉降数值已超2cm),且运营隧道内共发现渗漏水病害7 处,表现为隧道拱顶渗漏、腰部环纵缝渗漏及螺栓孔渗漏,另发现6 号线下穿区域隧道道床与排水沟之间出现明显的脱空,脱空间距约3cm。(图2、图3)

图2 区间隧道渗漏水现状图

图3 区间隧道道床脱空图

2 区间隧道结构变形诱因分析

①盾构机推进过程中刀盘扭矩过大,土仓改良效果不好,盾构机降压推进。

②跟踪注浆未及时跟进,加固不到位。

③隧道区间位于粉质黏土、细砂层土层,土体密实度不足导致隧道短时间内发生较大沉降。

④在施隧道距运营线路距离近,既有隧道结构处于盾构施工扰动范围内,加之既有线路隧道结构运营时间长,结构薄弱点位多,因此造成隧道结构变形。

3 施工控制技术应用分析

经综合研判,对存在道床脱空区域使用亲水性刚性环氧灌浆材料进行道床加固,加固道床与管片离隙,使其充分粘合形成受力整体,提高道床承载力。

在道床脱空加固治理完成后,对道床沉降严重的区段采取隧道内微扰动注浆工艺进行注浆加固,旨在遏制隧道进一步沉降,并尽可能对沉降大的区间隧道进行调整使沉降数据曲线更为平滑。

在微扰动注浆完成之后,对隧道变形范围内区间存在渗漏水的管片进行注浆堵漏,并对存在裂纹及破损的管片进行修补加固,加强管片的防水性及结构的稳定性,确保运营安全。

4 微扰动注浆施工关键技术及参数分析

微扰动注浆总体施工流程:放样,取芯钻孔→成孔清理,灌入植筋胶→安装孔口管→安装球阀及防喷装置→用开孔设备钻小孔穿透管片→通过球阀及防喷装置打设注浆管→连接注浆管路并拌制浆液→完成单次注浆→拔除注浆管→关闭球阀,拆除防喷装置→达到终孔条件→拆除球阀,封孔。

单孔注浆施工关键技术如下:

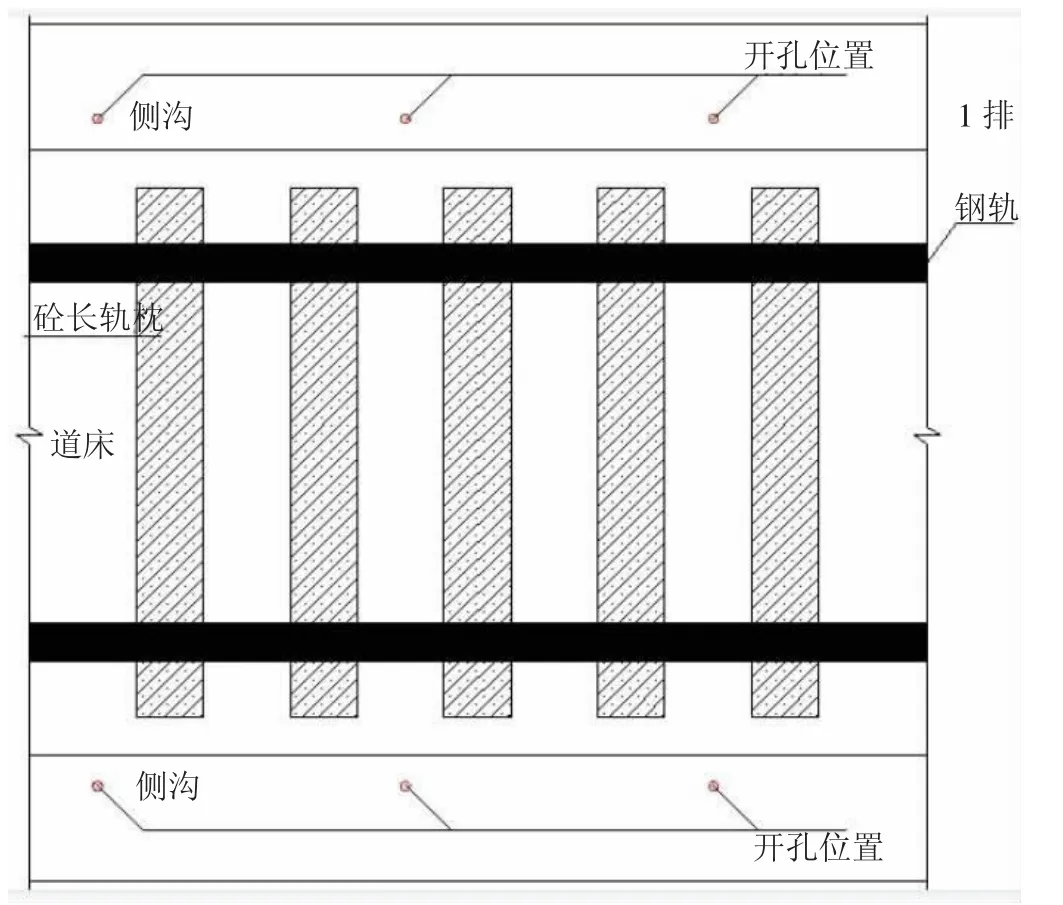

本项目微扰动注浆加固的范围为:右线:13 环-25 环,共计:13 环,累计26 孔。注浆时根据监测数据调整实际注浆孔位,部分孔位可能会进行重复注浆。根据管片布筋图,选定道床的管片钢筋最大的空隙位置(150.5mm)作为开孔位置,一次开孔直径为60-62mm,深度227.9mm,管片预留厚度为100mm(竖直距离112.3mm),安装的防喷装置高度为250mm。(图4、图5)

图4 隧道内一次开孔平面图

图5 隧道内一次开孔位置剖面图

在正式开孔注浆前应首先在球阀上安装防喷装置,防止开孔或注浆过程中出现管涌现象;

在植筋胶至少24 小时凝固后才可进行二次开孔;

注浆芯管采用丝口连接的无缝钢管,芯管端头侧向十字开孔;

施工时,芯管端头采用漆包布包裹,防止其脱落堵塞出浆孔;用专用设备,根据每次的注浆深度,通过防喷装置、球阀和预埋管将注浆芯管逐根打设入土层;

采用双泵双液注浆方法进行注浆,利用专用拔管设备边注浆边拔管,缓慢连续均匀地进行,拔管速度与注浆流量、注浆单节高度、注浆量相匹配;

按要求完成注浆,注浆管停滞5 分钟左右,待浆液初凝后,利用专用拔管设备将注浆管全部拔除;关闭球阀,拆除防喷装置,单次注浆完成。

微扰动注浆施工参数:

①注浆孔间距。本项目注浆孔沿隧道方向逐环布置,每排注浆孔在隧道每一环布置2 个注浆孔,注浆孔沿隧道方向间距与隧道管片宽度一致,均为1.5m,因此本项目预计注浆总孔数为26 孔。

②注浆深度。右线:微扰动注浆每孔起始注浆深度为区间隧道对应环外底标高以下0.5m 至3.5m 范围内,视注浆孔位置确定,每孔的注浆总高度为3m。(图6)

图6 隧内微扰动注浆加固示意图

③注浆顺序。本项目微扰动注浆施工时同一排内应按照做一跳四或五环施工,且相邻孔注浆间隔不得小于48h。

④注浆压力。微扰动注浆的注浆压力应根据水文地质情况及管路长度确定,对于本场地隧道埋深位置主要为粉、细砂类土层,注浆压力应稍大一些,但不宜超过1.2MPa,基本控制在0.6~1.2MPa。在注浆实施过程中根据监测数据实时变化情况,实时调整注浆压力。

⑤注浆拔管。

1)开始注浆后采用拔管器(自制)或振管机(自制)由下而上均匀拔管,拔管速率宜控制在10cm/min,并可根据实际监测数据作相应调整。

2)每当完成1m 高度注浆时,需暂时停止注浆并拆除1 根注浆芯管后再恢复注浆,拆除过程应控制在30s 以内,以防堵管。

⑥注浆流量。双液浆应按照一定体积比混合后注浆,且水泥浆与水玻璃浆液的体积比应介于2:1 到3:1 之间。在注浆实施过程中应根据监测数据实时变化情况,实时调整注浆流量。

⑦单孔注浆终止条件。

1)完成单孔右线规定高度的双液注浆,该孔注浆完成;

2)单次注浆过程中管片水平位移接近或达到允许值:水平位移≥2mm 时预警,水平位移≥3mm 则停止单孔注浆,该孔注浆完成。

⑧监测。

微扰动注浆施工同步监测通过区间隧道自动化监测仪器实现微扰动注浆施工过程中针对影响范围内的隧道结构进行实时的水平位移、收敛变形及沉降变形数据监测。

5 施工效果

微扰动注浆施工完毕后,右线隧道结构竖向位移趋势得到有效控制并有部分抬升,整体累计耗时27 时30 分。根据专项监测数据分析,注浆影响范围内各环监测数据均有明显的隆起变化,平均隆起10mm 以上,注浆前沉降最大点位累计沉降数据-43mm,注浆完成后,该点位沉降数值恢复到-29.3mm,累计抬升量13.7mm,注浆范围内沉降最大累计抬升量15.5mm。注浆完成3 日后,通过对沉降数据持续观测,各点位数据回弹量较小,数据回弹量-0.9mm,最大数据回弹量-1.7mm,达到预期效果。(图7)

图7 地铁1 号线注浆前后隧道结构竖向位移监测曲线图

6 结论及建议

本文通过对某市地铁6 号线一在建工程在下穿既有运营线路的施工过程中对地铁1 号线产生的不良地质灾害情况,分析了既有运营线路异常变形的原因,重点对微扰动注浆施工工艺在既有运营线路隧道产生结构突变条件下的应用进行了分析,表明微扰动注浆工艺在运营线路结构应急态势下可有效遏制其结构变形,并可短时间达到预期效果,保证地铁运营,为运营地铁隧道盾构结构的变形控制提供参考。