145m 长小半径曲线钢箱梁顶推施工关键技术

邢东东 XING Dong-dong

(中铁十五局集团第二工程有限公司,上海 201714)

1 工程概况

安慈高速ZK0+927.5 主线桥的31#-32#墩是跨越长张高速通向慈利县的匝道,32#-33#跨越长张高速,且两条道路车流量均较大。该主桥设计采用(40+65+40)m 单箱双室等截面钢箱梁,钢箱梁沿路线设计线全长145m,且位于主要半径为280m 左右的圆曲线和少量缓和曲线上,整体呈圆弧形。箱梁在高程上处于-2%的纵坡上,高程下降高度最大达到1.816m。钢箱梁采用厚度16-20mm 钢板,支点位置加厚并设支撑加强肋,梁高2.5m,底板宽7.83m,桥面板宽12.75m,腹板按铅锤直腹形式,钢箱梁总重量约为965.30 吨,总体较重。

2 施工总体方案概述

本桥钢箱梁具有吨位大、长度长且位于小半径空间曲线梁的特点,施工受外部交通影响大,无法进行吊装施工,结合施工设计和运输条件,采用步履式顶推架梁的施工方式。本桥钢箱梁分成13 个节段,每个节段由单元构件组成,由专业的钢结构厂家进行定制生产,生产板单元构件后,运输至位于施工现场的拼装场地上,拼装成钢箱梁的节段。依托已布置的顶推支架,安装顶推装置系统,然后用汽车吊吊钢箱梁节段装至组拼支架上拼装,再安装导梁、依次顶推,直至完成顶推的所有过程,最后完成涂装等作业后,将钢箱梁体落架在永久支座上,拆除顶推装置和临时支架。

图1 顶推施工工艺流程图

3 导梁、临时支墩及拼接平台

3.1 导梁的设计

钢箱梁前端设置导梁,导梁的长度取梁跨的0.6-0.8倍,刚度宜选主梁刚度的1/9~1/15。本导梁全长28m,宽7.75m,由两片工字型梁构成,中间由ϕ219×6 钢管焊接而成的5 片横连件连接主梁,工字梁的最大截面为2.4m,最小截面1.2m。由厚20mm、厚16mm 和厚14mm 钢板呈工字型焊接而成。导梁前端底部1m 范围内做成圆弧形过渡,抵消大悬臂状态的挠度,使梁顺利上墩。钢导梁纵梁与钢箱梁两侧箱室中心同高,采用熔透对接焊连接,导梁与钢梁对接缝处采用大型马板连接,以增加连接强度,如图2 所示。

图2 顶推导梁结构设计图

3.2 钢箱梁的临时支墩的设计

钢箱梁的临时支墩在顶推施工过程中起到临时过渡承载和临时拼装平台的作用。本联钢箱梁顶推施工中在在31#-34#墩中间设置5 个顶推临时支架,作为顶推临时支架,每支架上设2 个顶推装置,支架上设置通长滑道梁。另在在34#墩侧设置一个临时钢管支架作为钢梁节段的临时组拼支架,为吊装的钢梁节段在桥上组拼提供稳定的作业环境。

图3 钢箱梁的临时支墩立面布置图

临时支架(墩)依托桩基承台或者C30 扩大基础。每个临时支墩采用顺桥3 排,横桥向3 排ϕ630×14 螺旋钢管,剪刀撑用ϕ219×8 钢管焊接而成,柱顶焊接双拼HN650×300 型钢作为横梁,长度12m。另依托顶推临时支墩焊制外延工作平台,作为高压油泵控制平台,便于放置高压油泵和操作。

同时,在钢箱梁的预拼装区设立1 个组拼临时支架,结构同顶推支架,利用33#-34#墩进行钢箱梁拼装焊接,在分节处设有临时焊接平台。

4 钢箱梁顶推装置的配置

4.1 钢箱梁顶推装置的选型

由于本桥位于半径R=280m 的圆曲线和A=200 缓和曲线上,且位于2%的纵坡上,拖拉式的顶推施工无法满足施工的要求,结合当前的施工条件,选择步履式多点连续顶推施工工艺,该方法满足曲线梁移动轨迹的需要,又可以利用其自身为自平衡顶推系统,减少对墩台的水平力的作用。本项目选定10 个ZBD-100 型步履式顶推装置,每2个组成1 组。每个顶推装置由100t 水平千斤顶组、100t 竖直千斤顶组及纠偏装置等组成的自平衡设备系统。该顶推设备具备横向调整技术,可以处理曲线梁顶推过程中滑动轨迹的纠偏,确保曲线梁的平面位置准确。

4.2 钢箱梁顶推装置的验算

本联的钢箱梁大部分位于半径R=280m 的圆曲线上。按照将钢箱梁看作为一小段圆弧,在顶推装置的作用力下,钢箱梁弧段绕圆心做圆周运动并沿圆弧曲线前进的过程,将多个顶推装置的纵向顶推方向与线路的切法方向一致进行布置。因此可以认为总的顶推力等于所有顶推装置的推力的和,同时大于顶推过程中它受到的摩擦力(考虑静摩擦力),也即:

钢梁自重G=9650kN,钢梁最大悬臂33m,滑道摩擦系数μ 取值0.1,安全系数K 取2,纵坡i 为2%。则顶推装置受到的最大摩擦力为2×9650×(0.1+0.02)=2316kN。现场中布置的10 台型号相同顶推装置,该型号的顶推装置顶升、顶推的力均为1000kN。顶升力、顶推力均满足结构的受力要求,并且顶推力储备为摩擦力的4.3 倍,完全满足施工的需要。

4.3 步履式顶推装置单元的安装

本项目选定10 个ZBD-100 型步履式顶推装置组成5组,每组2 个顶推单元。每个顶推单元由顶推装置、滑道梁和支撑墩等组成,固定落放在顶推支架上。

滑道梁落在双拼工字钢形成的横梁上,滑道梁采用双拼HN650×300 型钢,全段采用10mm 钢板做成横肋加强,加密加强受力部位。如图4 所示,在滑道梁上布置顶推装置,两侧布置支撑墩,与滑道梁固定。全桥5 个顶推支架,共计布置顶推装置10 个,每个顶推支架布置工作平台1个,放置油泵设备,每墩共计2 台油泵,其中一台油泵控制竖向千斤顶,一台油泵控制水平顶推千斤顶。支撑墩采用ϕ630×14 螺旋钢管支撑,底部和顶部均采用钢板加强,并且与滑道梁进行临时固结,配置钢板用于调节高差使用,上安放50mm 厚橡胶垫用于防爬行。

图4 顶推装置纵向布置示意图

每个顶推单元由1 个顶推油缸和2 个顶升油缸组成。该顶推单位向上顶推力为100 吨,水平顶推力为100 吨。步履式顶推设备利用“顶”“推”“降”“缩”的四个步骤交替进行,启动液压泵站,先用竖直千斤顶将钢箱梁整体顶起,然后用水平千斤顶向前推送一个行程;接着竖直千斤顶回落下降,钢箱梁完全放置在支撑墩上,水平千斤顶油缸回缩到底;通过往复顶推步骤,最终将钢箱梁顶推到预定的位置。

5 顶推施工设计的受力分析

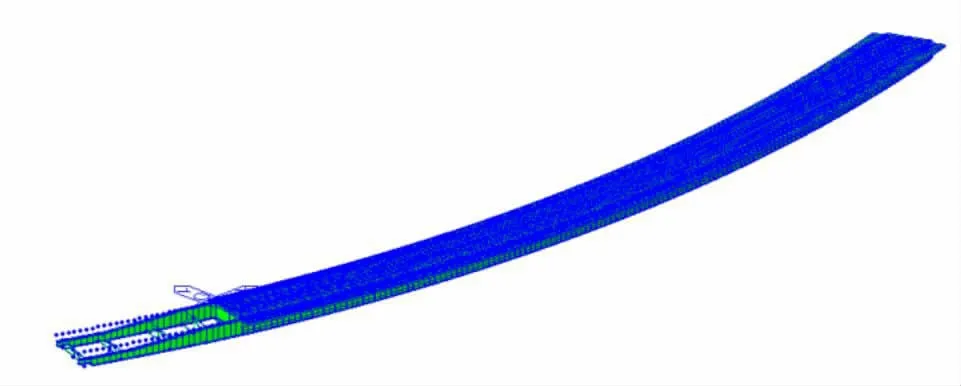

为保证顶推施工顺利完成,采用有限元软件对顶推过程进行了施工模拟,进行了三维空间结构分析。首先对顶推支架(墩)、拼装支架进行验算,支架体系的刚度、强度均满足施工的要求。由于此桥为弯桥,且临时支架与主梁轴线方向有一定夹角,为准确模拟其空间受力情况,因此使用空间梁格模型法对顶推过程进行模拟计算。模型共分为527 个单元,810 个节点,为准确模拟顶推施工过程中钢箱梁、钢导梁等相关受力及变形情况,细分为71 个施工阶段。

图5 钢箱梁顶推施工过程仿真模拟模型

经过仿真模拟计算分析,计算得出钢箱梁在顶推过程中受到的最大应力、挠度和导梁的设计符合规范要求,顶推过程的材料性能、整体抗倾覆能力满足要求。

6 钢箱梁的顶推施工及控制

6.1 钢箱梁的顶推同步协调控制技术

由于本联钢箱梁位于曲线上,设计顶推力方向沿曲线切线方向布置而无法取得一致的方向。同时每个顶推装置受到的摩擦力也有偏差。因此钢箱梁在顶推过程中尽可能地减少顶推设备之间的损耗,确保顶推同步推力的协调控制是施工的关键。

本联钢箱梁采用的步履式顶推装置包括多个顶推装置、多个液压泵站及1 套控制系统组成,其中。步履式顶推控制系统是一种具备实时感知、数据传输、远程控制操作,通过可编程逻辑控制器控制技术的多功能控制装置。当顶升千斤活塞伸出将主梁顶起后,顶推千斤活塞伸出将梁顶推前移,此过程需进行位移同步控制、压力均衡控制、横向调节控制。主控制台除了控制所有支撑架上顶推千斤顶的统一动作之外,还必须保证所有顶推千斤顶每行程的同步。

在实际操作中,同一顶推支架上的水平顶推千斤顶中以其中一台顶为主动点(这也是要储备较高的顶推力的原因之一),以一定速度伸缸,其余水平顶为随动点并与其比较,每台顶与其的位移量差控制在设定值以内,若某台顶伸缸较快,则减小相应的比例阀的流量,反之,则增大相应比例阀的流量。在不同支撑架上水平顶推千斤顶的同步控制以某一支撑架上的其中一台顶为主动点,其余支撑架的同一轴线上的顶与之比较,若某台顶伸缸较快,则减小相应的比例阀的流量,反之,则增大相应比例阀的流量,从而实现所有水平顶推顶的同步。此过程同步精度各支撑架之间可控制在5mm 之内,同支撑架两侧可控制在1mm 之内。顶推千斤顶缩缸则无需同步控制。

6.2 钢箱梁的顶推线形控制技术

在钢箱梁顶推过程中,限于梁自身为曲线梁和多点顶推等因素的影响,在顶推施工过程中严格控制钢箱梁的轴线位置,确保其始终处于设计中线范围内,确保顶推为梁体沿圆弧曲线前进。

首先,钢箱梁的拼装施工应确保准确无误,严格按照设计的要求完成钢箱梁的拼接,确保施工过程中在钢箱梁上控制的基点无误。同时顶推的速度要均匀,不可过快,及时对梁体内部的受力情况进行检测、分析梁体在顶推过程中顶、落的过程中弯矩的变化带来的形变影响。

其次,对于顶推过程中超出规范要求的偏差的情况,必须采取横向纠偏措施。纠偏一定要在顶推过程中进行,不得在静止中进行。本顶推装置具有横向位移纠偏功能,若需要侧向调整,则启动侧移液压缸,侧推顶推块,将钢箱梁的水平位置调整到允许范围内,实现纠偏功能。

第三,若施工过程中出现位移过大、千斤顶受力突变或者差值较大,出现箱梁爬行和脱空等现象,应立即控制现场的情况,暂停顶推施工,查找现场的原因,分析对策。

7 结束语

安慈高速ZK0+927.5 匝道桥跨线桥顶推施工历时1个月顺利完成。顶推过程中临时支架位移未超限,前导梁未见异常,顶推就位精度满足设计要求,未使用备用纠偏措施。顶推就位后各项技术指标及梁体应力均符合设计及规范要求。

①本项目临时支架的地基础处理刚性较好,有力的确保了施工支架变形较小,为顶推施工提供了稳定的环境。

②顶推梁的运行轨迹与设计平曲线一致,通过对顶推装置协调控制技术,加强对顶推过程的监控和测量,通过一系列纠偏技术的运用,确保了梁体就位精度,线性控制较好。

③对顶推过程中的梁体的位移超限、顶推同步性差、梁体脱空、爬移等进行针对性的预控,确保施工过程中顺利实施。