一种应用于汽车制造的可编程式多位多点气控自动焊

莫文将 覃永 曹意

摘 要:汽车制造业是在国民经济中的比重越来越大,也是引领制造业技术发展的风向标之一。在汽车制造过程中,车身的焊装工艺集聚了大部分的先进制造技术。本文介绍一种可编程式多位多点气控自动焊的设计及实际应用效果。通过应用可编程式多位多点气控自动焊装置,解决了白车身零部件一些狭小空间位置的焊点的自动焊接问题,同时能够优化白车身生产线的人员配置,并且提升生产线的效率。

关键词:编程式 多位多点 气控 自动焊

Abstract:Automobile manufacturing industry plays an increasingly important role in the national economy and is also one of the wind vanes leading the technological development of manufacturing industry. In the process of automobile manufacturing, the welding process of body gathers most of the advanced manufacturing technology. This paper introduces the design and practical application effect of a programmable multi position and multi-point pneumatic automatic welding device. Through the application of programmable multi position and multi-point pneumatic automatic welding device, the automatic welding problem of welding spots in some narrow space positions of body in white parts is solved. At the same time, it can optimize the staffing and improve the efficiency of production line.

Key words:programming, multi position and multi-point, pneumatic, automatic welding

1 引言

隨着汽车市场的多样化需求,汽车生产厂家的产品也越来越丰富。焊接是汽车白车身制造的主要工艺之一,智能焊装线已具备多种车型的生产能力,但是在车身焊接过程中总会存在一些因空间位置或者零件本身结构限制而导致现有的焊接机器人焊钳不可达的焊点。例如,车门窗框部位的焊接空间非常狭小且零件型面复杂,加上生产线上的工装设备的干涉,导致已有的自动化焊接设备难以布置,如图1所示。

针对上述情况,更换机器人焊钳不仅成本高,而且场地也不一定满足。在白车身生产过程中,为了保证生产节拍往往需要专门安排一个员工负责手工焊接机器人不可达区域的焊点,这种生产方式不仅增加了人工成本,而且焊接质量也不稳定。为了解决这个问题,本文根据生产实际情况因地制宜研发出了一种可编程式多位多点气控自动焊设备,此设备可以取代人工焊接生产线上机器人不可达区域的焊点,为车身焊装生产线自动化进程添砖加瓦。

2 多位多点气控型自动焊的设计

2.1 多位多点气控型自动焊装置技术方案

针对传统方案存在的问题,设计团队多次组织到生产现场进行实地考察分析及技术方案讨论,最终确认采用柔性化、模块化、标准化的设计思路,以达到简化工装结构和减少制造工序的目的。

在具体的方案中,多位多点气控型自动焊装置主要分为焊接单元、控制单元、移动单元三大部分。焊接单元主要是1把电阻点焊焊钳,负责执行焊接动作;控制单元由电控和气控两部分组成,电控部分主要是对装置执行单元动作的位姿检测及控制气缸的动作,气控部分主要是控制整个装置的移动和焊接动作;移动单元负责实现焊钳在整个工作空间范围内的移动,从而实现零部件不同部位的焊接。

2.2 多位多点气控型自动焊装置主要功能单元说明及工作原理

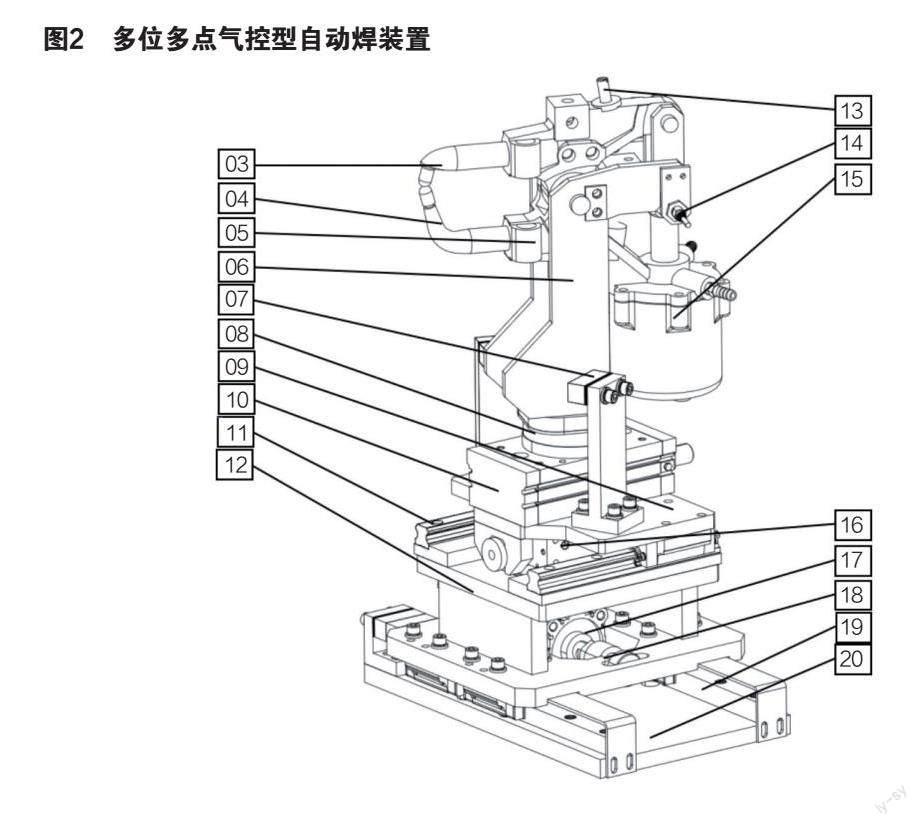

在确定了多位多点气控型自动焊装置技术方案后,经过多次的具体设计方案的数模评审和优化,最终设计开发完成以下的用于车门焊接的多位多点气控型自动焊装置,如图2所示。多位多点气控型自动焊装置与车门焊接的布局示意图图图3所示。

图2和图3所示的一种多位多点气控型自动焊装置各部件作用如下所述:01-多位多点气控型自动焊装置,对于窗框拐角处焊点可以自动焊接的自动焊;02-窗框待焊接的车门,合门包边之后,等待焊接窗框的车门;03-上焊接电极,多位多点气控型自动焊的上电极;04-下焊接电极,多位多点气控型自动焊的下电极;05-自动焊本体,多位多点气控型自动焊安装其它功能单元的框架基础;06-自动焊安装支座,多位多点气控型自动焊安装在旋转、滑移机构上的安装支座;07-自动焊安装支座限位块,对自动焊旋转进行定位限位,让自动焊按需要的角度旋转,该限位块一共有2处;08-绝缘夹垫,自动焊安装绝缘,避免焊接过程中自动焊本体分流造成不合格焊接;09-二级滑移安装座,自动焊二级滑移以上部分功能单元的安装座;10-旋转气缸,对自动焊进行转动,焊接电极摆动切换焊接位置;11-二级滑移导轨,支撑09-二级滑移安装座在其上进行滑动;12-一级滑移安装座,自动焊一级滑移以上部分功能单元的安装座;13-焊接电极打开角度调节旋钮,通过调节旋钮可以调节控制电极打开角度,实现电极在滑移、转动过程中的扫略避让;14-电极夹紧检测开关,检测焊接电极已经夹紧到位,输出信号进行下一步动作;15-自动焊焊接气缸,为焊接电极夹紧待焊接钣金件提供夹紧动力;16-二级滑移气缸,为二级机构滑移提供滑移动力,此气缸是行程可调;17-一级滑移气缸,为一级机构滑移提供滑移动力;18-滑移气缸浮动接头,浮动连接气缸与滑移安装座,使气缸在机构滑移的过程中伸缩自如,不被卡滞;19-一级滑移导轨,支撑12-一级滑移安装座在其上进行滑动;20-自动焊安装底板,多位多点气控型自动焊整个机构的安装基础底板。

以上是车门多位多点气控型自动焊装置的功能单元简介,下面对整个自动焊装置的工作原理以一个焊接循环进行详细介绍。以上图3所示多位多点气控型自动焊和门是焊接之前位置状态,下一步自动焊要进行焊接窗框拐角处焊点动作。16-二级滑移气缸伸出,自动焊的焊接单元在09-二级滑移安装座上通过11-二级滑移导轨滑移到位。此时03-上焊接电极、04-下焊接电极切入窗框拐角位置第一个焊点位置。15-自动焊焊接气缸伸出,焊接电极夹紧窗框处板件。14-电极夹紧检测开关检测到已夹紧,输出电控信号。焊接电极根据设定的焊接参数进行压紧、焊接、维持动作,窗框拐角位置第一个焊点焊接完成,焊接电极打开。

窗框拐角位置第一个焊点焊接完成后, 14-电极夹紧检测开关输出焊接电极已打开电控信号。17-一级滑移气缸伸出,12-一级滑移安装座通过19-一级滑移导轨滑移到位。此时03-上焊接电极、04-下焊接电极切入窗框拐角位置第二个焊点位置。15-自动焊焊接气缸伸出,焊接电极夹紧窗框处板件。14-电极夹紧检测开关检测到已夹紧,输出电控信号。焊接电极根据设定的焊接参数进行压紧、焊接、维持动作,窗框拐角位置第二个焊点焊接完成,焊接电极打开。

窗框拐角位置第二个焊点焊接完成后, 14-电极夹紧检测开关输出焊接电极已打开电控信号。10-旋转气缸带动焊接单元进行旋转切换,有07-自动焊安装支座限位块对旋转进行定位。此时03-上焊接电极、04-下焊接电极切入窗框拐角位置第三个焊点位置。15-自动焊焊接气缸伸出,焊接电极夹紧窗框处板件。14-电极夹紧检测开关检测到已夹紧,输出电控信号。焊接电极根据设定的焊接参数进行压紧、焊接、维持动作,窗框拐角位置第三个焊点焊接完成,焊接电极打开。

窗框拐角位置第三个焊点焊接完成后, 14-电极夹紧检测开关输出焊接电极已打开电控信号。16-二级滑移气缸缩回,自动焊的焊接单元在09-二级滑移安装座上通过11-二级滑移导轨滑移回退到位。此时03-上焊接电极、04-下焊接电极切入窗框拐角位置第四个焊点位置。15-自动焊焊接气缸伸出,焊接电极夹紧窗框处板件。14-电极夹紧检测开关检测到已夹紧,输出电控信号。焊接电极根据设定的焊接参数进行压紧、焊接、维持动作,窗框拐角位置第四個焊点焊接完成,焊接电极打开。

窗框拐角位置第四个焊点位置全部焊接完成后,17-一级滑移气缸回退,12-一级滑移安装座通过19-一级滑移导轨滑移回退到位。10-旋转气缸带动焊接单元进行旋转回退到位。整个多位多点气控型自动焊装置回到焊接之前位置状态,等待下一个焊接工序循环。

3 多位多点气控型自动焊的技术创新点及应用效果

本文介绍的自主设计的多位多点气控型自动焊装置解决了目前人工焊接窗框焊点的成本高、效率低和人工工程痛点问题。该装置具有以下的创新亮点:装置的基本结构是根据车身焊接空间完全自主设计的;焊接程序是完全自主编写的;3、采用一、二级气缸来实现平面滑移,实现了多点焊接;4、采用了多个检测单元,各单元控焊钳的一部分动作,完美实现了自动焊接的过程;采用气动控制,除去各感应器外无需电控,设备维护简单。此外,该自动焊装置在应用上也是具有独特的优势。第一,该自动焊装置可以实现小空间焊接的要求,能实现焊点的重复一致性高质量焊接;第二,自动焊装置投入使用后,优化了工艺人员岗位,实现了降本增效;第三,该自动焊装置制作成本低,只占到伺服自动焊设备费用的20%~40%;第四,该自动焊装置简洁、加工、安装调试简单,可以迅速投入使用,能够满足柔性焊装生产线的车型生产快速切换;第五,该自动焊装置结构可靠、运行稳定,设备问题少,后期基本不用维护。

该自动焊装置在上汽通用五菱汽车股份有限公司的河西制造基地车身车间进行了推广应用,下面从人员优化提升、运行效率提升、焊接质量提升及运行效益四个方面分析应用效果。

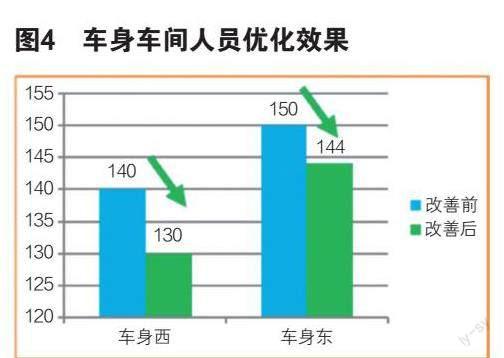

首先,在人员优化提升方面,应用了本文介绍的多位多点气控型自动焊装置后,由于该装置能够实现多个位置多个焊点的焊接,从而可以减少焊装生产线的人员配置。根据数据统计,如图4所示,车身西部车间生产线人员配置从140人下降到130人,车身东部车间生产线人员配置从150人下降到144人,人员优化4%~7%。

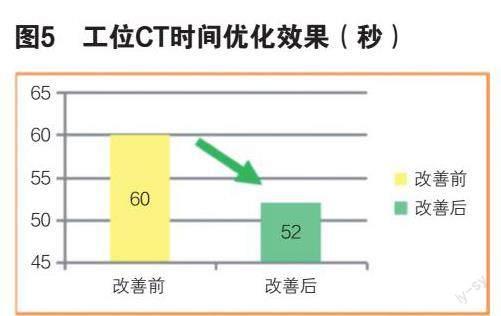

其次,在运行效率提升方面,在传统焊接机器人不可达区域应用“自研气控自动焊”后,原人力操作岗位CT时间及瓶颈工位的运行效率得到明显的提升。如图5所示,工位CT时间从改善前的60秒下降至改善后的52秒,效率提升了13%以上。

第三,在焊接质量提升方面,原手工焊接质量不稳定,焊接间距位置得不到保证,一致性非常差。创新制作气控自动焊后,车身焊接焊点稳定性得到明显提升,问题逃逸率也有明显改善。

第四,在运行效益方面,通过应用多位多点气控型自动焊装置,达到了优化产线人员配置、提升产线效率及焊接质量的目的,预计每年可节约车间运行成本300多万元。

4 结语

现如今人们对于焊接自动化的研究程度比较深,也越来越注重电、光和机械之间的联系。汽车焊接向智能化发展也很重要。因为如果汽车焊接的控制系统比较智能,对应的工作人员将得到减少,这样不仅成本投入得到有效缩减,汽车车身的质量也具有一定的保障。在汽车新品竞争越来越激烈的今天,新汽车产品的更新换代不可避免,我们既要满足新工艺新 设备带来的挑战, 也应该结合旧的生产线进行持续改进,不断优化和完善各个单元。

本文介绍了一种基于SGMW低成本高价值理念自主设计的自动焊装置。该装置采用柔性化、模块化、标准化的设计思路,创造性地应用传统的气控方式代替电控实现装置的自动化运行,既满足了现代车身焊接生产线的自动化需求,又兼顾了成本领先的价值理念。

参考文献:

[1]史敏,高颖阁.浅析某汽车零件定位工装的设计[J].时代汽车,2021(24):158-159.

[2]袁涛.上汽通用五菱汽车预批量生产工装制备技术研究[J].时代汽车,2019(20):20-21.

[3]刘静.汽车车身焊接工艺分析及工装设计[J].时代汽车,2020(16):123-124.

[4]闻邦椿.机械设计手册(1-2)[M].北京:机械工业出版社,2010.

[5]闫淑亮.当前汽车车身焊装的工艺设计及工装设计探析[J].中国设备工程,2019(01):152-153.

[6]江志元.汽车车身焊装的工艺设计与工装设计[J].企业技术开发,2017,36(07):50-51,54.

[7]李文忠.轿车车身焊接生产线的发展趋势[J].汽车制造业,2002(12):45-47.

[8]韩跟云.汽车车身焊接夹具的设计[J].新技术新工艺,2001(8):11-12.