关于某型号蒸烤一体机运行过程中玻璃门爆裂问题的研究与分析

白 伟 马 雄 宗文超 尹佳佳 严 磊 王俊森

(格力大松(宿迁)生活电器有限公司 宿迁 223800)

引言

在家用电器产品不断更新换代的今天,产品创新是一种历史必然。在近几年,蒸烤一体机这款产品得到了广大消费者的追捧,它实现了烤、蒸、煮、烘培等功能于一体,可实现中西餐美食的烹饪。

为快速适应广大消费市场,某型号蒸烤一体机在运行过程中出现玻璃门爆裂问题,在调研过程中发现这是一个低概率且有安全隐患,主要原因为耐高温玻璃自身杂质及玻璃面板内外温度差而导致其应力增大,引发玻璃面板自爆。随着生活品质的提升,越来越多的家庭配备蒸烤箱,随之而来的玻璃门爆裂问题越发凸显。

玻璃爆裂附带着安全问题,处理不当易造成用户人身伤害,给用户使用造成一定的心理阴影,带来严重的售后投诉和品牌损失,所以此问题急需改善。本研究通过对某款蒸烤一体机在运行期间玻璃门爆裂异常的深入分析,为耐高温玻璃爆裂问题提供改善和预防方向。

1 耐高温玻璃门爆裂原因

某型号台式蒸烤一体机在生产完成时,生产过程中和实验室组织对整机加热运行过程可靠性进行验证,出现内门玻璃爆裂的异常,累计出现10件,检查爆裂起始位置均在底部左右两侧R角处,如图1所示。

图1 玻璃爆裂图

玻璃自爆原因很多,首先low-E玻璃的熔炼过程中,因原料不纯,混进去杂质;其次,玻璃门尺寸在设计时如预留间隙不满足玻璃膨胀率要求,温度升高超过预留间隙后,四边在受到挤压后易爆裂;[1]再次,烤箱升温过程,玻璃接受不均匀热量传递,形成同片温度差异,导致玻璃热胀程度不同,圆角位置容易受到边部应力挤压,属于应力薄弱区域,玻璃产生热胀差异时造成应力过大导致爆裂等,如图2所示。

图2 玻璃内杂质图

2 原因验证分析

针对整机产品在运行过程中出现的爆裂问题,团队成员从玻璃的材质、尺寸、工作环境、生产工艺等方面进行验证、分析。

2.1 玻璃材质[2]

1)玻璃内存在杂质:来料检验未见杂质。

2)硫化镍结晶物:未见黑色颗粒,炸点并非蝴蝶状形态,而成辐射形态。

通过对玻璃的检查,材质本身无异常。

2.2 玻璃尺寸

柜门玻璃(内玻璃)尺寸量计算如下:

1)玻璃2号尺寸为435±0.5;最大值435.5 mm。

2)玻璃在230 ℃时膨胀系数为0.000 55;230 ℃情况下热膨胀435.5×0.000 55=0.24 mm。

3)装饰框34号尺寸为436.2±0.2;最小值436 mm。

4)装饰框材料为PBT- GF30,其热变形温度为220 ℃,两边角实际温度<80 ℃,热膨胀<0.01。

即极限情况下436-(435.5+0.24)=0.26 mm,极限间隙为0.26 mm

通过测量实际实验的极限间隙为0.6 mm,不存在安装间隙过小导致玻璃炸裂可能,如图3所示。

图3 验证前尺寸及间隙分布

实验条件:

1)上下烤模式,设定230 ℃,定时1 h为1个测试周期,运行30个周期。

2)上下烤模式,设定230 ℃,定时2 h为1个测试周期,运行20个周期。

实验结果:

1)首次生产5台:玻璃爆裂4台,最短运行时间30 min,最长运行时间11 h;

2)小批生产10台:玻璃爆裂2台,最短运行时间15 min,最长运行时间0.5 h,如图4所示。

图4 实验玻璃爆裂图片

2.3 工作环境因素

2.3.1 温度变化

烤箱升温过程,玻璃接受不均匀热量传递,形成同片温度差异,导致玻璃热胀程度不同。[3]圆角位置容易受到边部应力挤压,属于应力薄弱区域,玻璃产生热胀差异时造成应力过大导致爆裂。

现象如下:

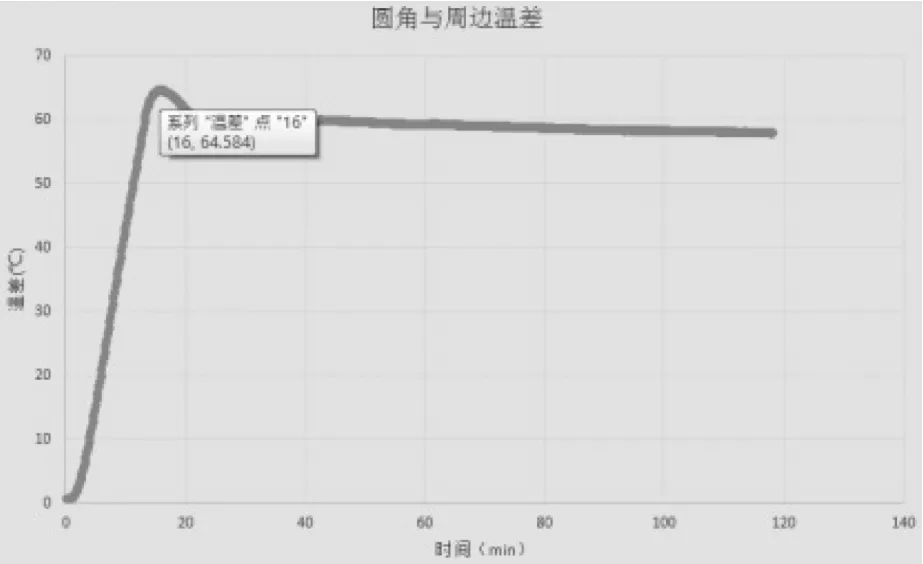

1)圆角位置温差在约升温约16 min时达到最大,为65 ℃(如图5所示),复合玻璃在15 min左右炸裂现象。

图5 圆角与周边温差变化

2)两侧圆角温度基本一致(≤5 ℃),两侧圆角与周边温差基本一致(≤5 ℃),所以碎裂在左右圆角呈现随机性,如图6所示。

图6 样机与第15 min温度

2.3.2 压差变化

非密封腔体。

2.3.3 环境震动

烹饪过程无震动。

2.4 加工工艺

2.4.1 边部加工缺陷

炸裂圆角10 mm,玻璃厚度4 mm,直径大于两倍厚度,设计符合规范要求。

圆角毛边处理采用水磨工艺,含沙高压冲击过程可能产生肉眼不可见裂痕。且多批次发现磨边状态各异不受控,导致磨边处应力集中,所有爆裂位置均在此处。

2.4.2 内应力过大

该因素主要受钢化玻璃加热冷却参数合理性导致,冷热冲击试验合格,评估排除该因素。

2.4.3 分析结论

水磨工艺边部圆角加工导致边缘应力集中,加热运行过程中,玻璃产生热胀差异,造成应力过大导致玻璃炸裂。

3 改善验证

3.1 玻璃尺寸调整

缩小了玻璃整体尺寸,给玻璃热膨胀预留更大的间隙。尺寸调整及实际实验玻璃尺寸如图7。

图7 尺寸调整及实际实验玻璃尺寸

实验结果:

运行时间15 min左右,玻璃底部右侧爆裂4台。

保证足够的尺寸间隙,玻璃仍存在爆裂问题,尺寸调整并不能有效解决玻璃爆裂的问题。

3.2 玻璃碎片数及LOW-E膜位置调整

3.2.1 LOE-E膜作用

LOW-E膜在玻璃上主要的做用是隔热,腔内温度即便升到顶点,LOW-E玻璃依旧是道安全屏障。

研究发现最初设计LOW-E膜在内胆反侧,玻璃更易受热膨胀,而当LOW-E膜位置靠近内胆一侧时,可以有效增强玻璃热反射,减少玻璃温度吸收,缩小表面温度差,从而减轻表面拉应力[4]。

经市场调研,目前行业内LOW-E面在内胆同侧和反侧各占约50 %,具有应用案例。

3.2.2 玻璃强度

按照钢化玻璃强度特性,一定面积内,爆裂后颗粒越小,颗粒数越多,则钢化玻璃强度性能越好。

综上所述,在尺寸调整基础上,将LOW-E膜位置调整至内部一侧,碎片数由原50 mm×50 mm范围内的60~130粒,调整为50 mm×50 mm范围内的碎片数150~230粒,重新打样50块进行实验。

实验结果见表1。

表1 蒸烤双能机玻璃整改整机测试验证情况

50台蒸烤机在上下烤模式,温度设定230 ℃,2 h一个测试周期内无爆裂情况见图8。

图8 改善后玻璃测试情况

实验结果:

选取五台在上下烤模式,设定230 ℃,定时1 h为1个测试周期,运行30个周期,无爆裂情况。

选取五台在上下烤模式,设定230 ℃,定时2 h为1个测试周期,运行20个周期,无爆裂情况。

综上,设计时尺寸预留足够的膨胀间隙、LOW-E膜放置在内胆侧、通过调整碎片数增强玻璃强度等几方面的控制,可以很大程度的改善玻璃门爆裂的问题。

4 总结

耐高温玻璃爆裂在行业内看似是个常见问题,但是随着家庭蒸烤一体机普及率的提高,产品的品质及安全性需要更加重视,再用钢化玻璃自爆率这个理由去忽视品质及安全问题就更显苍白。

玻璃内杂质问题可以通过在原材料生产过程进行管控加以杜绝,但玻璃面板表面温度差导致其应力增大引发玻璃面板自爆问题更需要关注。LOW-E膜的最主要的作用是隔热,将LOW-E膜放置在内胆侧正好可以减轻蒸烤箱内部高温带来的影响,再通过增加单位面积内的玻璃碎片数以提高钢化玻璃强度,可以最大程度的杜绝玻璃爆裂的问题[5]。