污水处理中设备机械密封的故障和处理

汪 祥

(中国石化资产管理公司荆门分公司,湖北荆门 448002)

0 引言

机械密封装置是污水处理系统中的一种重要设备,是相对运动中静环与动环之间相互贴合而构成的一种装置,此时动静环两者之间形成了一种流体膜,在转轴与机体之间营造一种良好的密封效果。机械密封装置具有良好的密封效果,工作状态较为稳定,适用于酸碱性腐蚀液,可以在高温状态下工作,因此在污水厂广泛应用。在污水处理装置的运行中,机械密封故障占总故障的30%~50%,因此要不断加强对其的有效处理。

1 污水泵常见故障

污水处理中机械密封设备运行中,在设备机体与静环底座压合位置处容易出现泄漏现象,机械密封轴颈与动环轴套之间容易出现泄漏,机组运转中一旦压力突然变大,就会造成大量污水与药剂喷洒出来,导致两密封端面出现泄漏。污水处理过程中,发生故障的设备主要有离心泵、轴流泵、往复泵、回转泵、往复式压缩机、引风机、鼓风机等[1]。

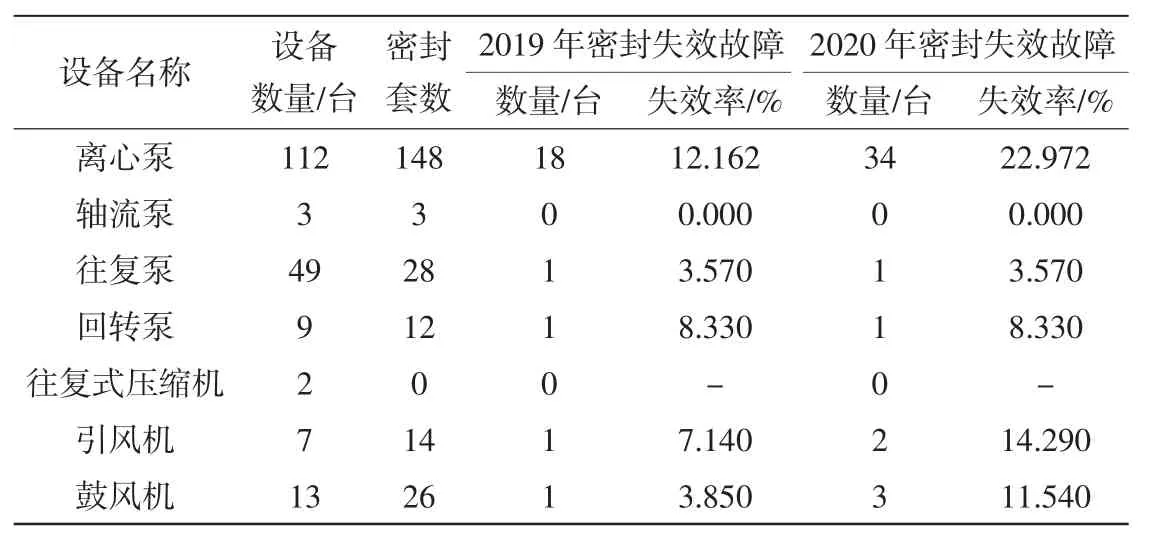

某污水厂2019—2020 年发生故障的设备合计195 台(其中有密封231 套),具体情况如下:离心泵112 台,2019 年密封失效18 台、失效率0.122%,2020 年密封失效34 台、失效率0.230%;轴流泵3 台,2019 年密封失效18 台、失效率0.122%,2020 年密封失效0 台;往复泵49 台,2019 年密封失效1 台、失效率3.570%,2020 年密封失效1 台、失效率3.570%;回转泵9台,2019 年密封失效1 台、失效率8.330%,2020 年密封失效1台、失效率8.33%;引风机7 台,2019 年密封失效1 台、失效率7.140%,2020 年密封失效2 台、失效率14.290%;鼓风机13 台,2019 年密封失效1 台、失效率3.850%,2020 年密封失效3 台、失效率11.540%(表1)。

表1 故障分析处理前的故障类型及数量

2 污水泵故障原因分析

污水泵故障的常见位置为联轴器,原因较为复杂,主要有设备运行中技术指标不过关、安装时电机与设备主轴未处于标准部位。例如,在安装作业中,精度达不到要求则容易出现故障;电机安装底座基础牢固性不足,在使用时则局部沉降容易产生偏移,或一些旧设备未及时检查,导致出现故障[2]。

运行中轴承出现异常现象的主要原因为,轴承损坏或松旷时未及时进行必要的维护,使得设备运行中滚动体与内、外圈之间间隙不断增加,超过一定的限度之后就会出现滚动体脱落、隔离圈断裂等现象,使主轴的运动轨迹产生较大偏移,影响设备有效运行,导致出现轴向窜动、径向跳动现象,进而降低机械密封效果,最终导致部件碎裂。

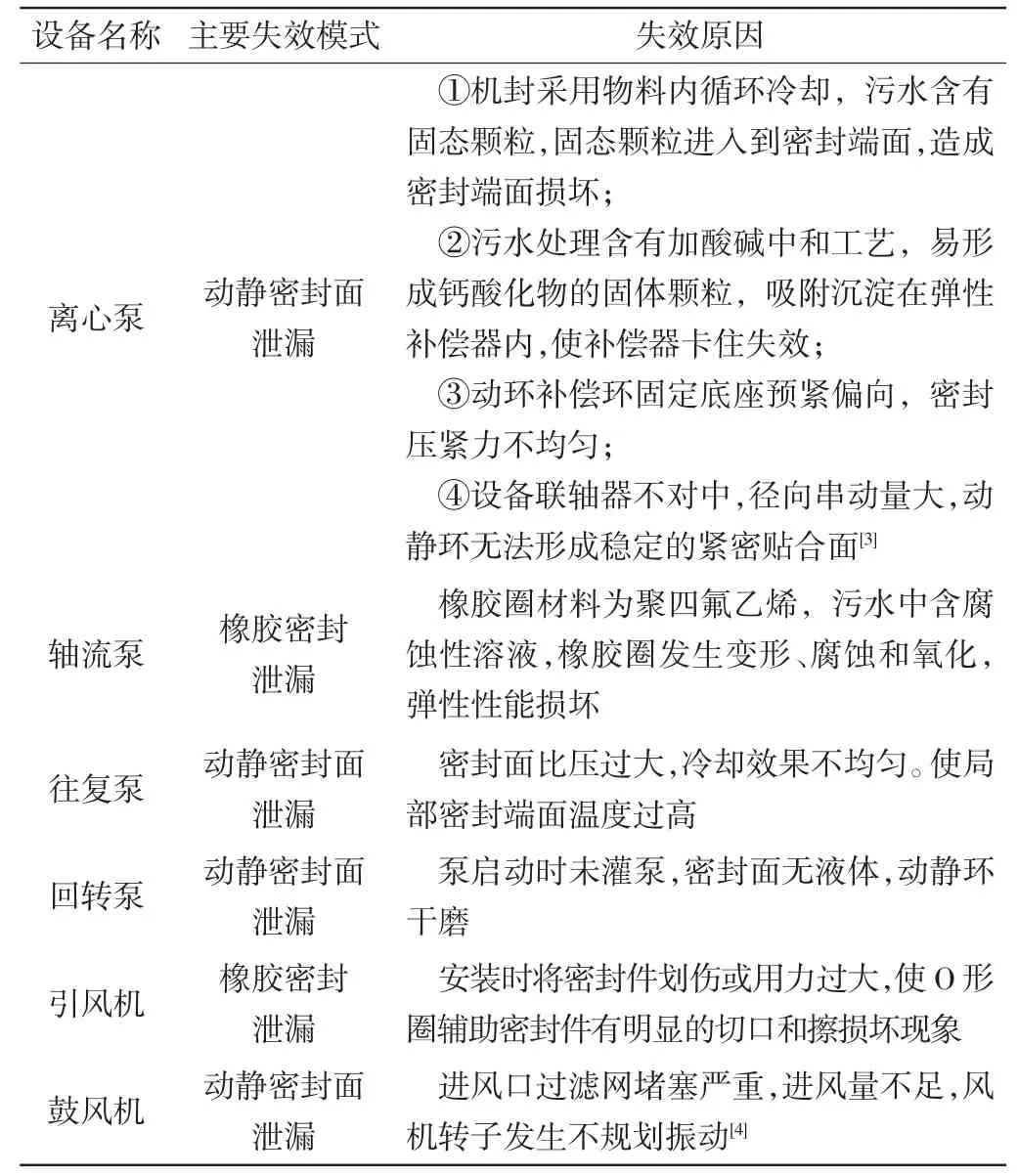

各设备的密封主要失效模式及原因见表2。

表2 设备密封主要的失效模式及原因

3 污水泵故障防范的技术方案及措施

(1)离心泵的主要失效模式为动静密封面泄漏,解决方案为:①机械密封由内循环冷却改为新鲜水冷却方式,并安装过滤器;②加强设备检修隐蔽工序质量检查,控制动环补偿环固定底座与轴同心度偏差小于0.005 mm;③加强设备检修质量验收,严格控制联轴器对中误差小于0.08 mm;④升级为耐酸碱材料的橡胶密封。

(2)往复泵、回转泵、鼓风机的主要失效模式均为动静密封面泄漏:往复泵故障的解决措施主要是减少动静环压比、加大冷却管直径[5];回转泵则应加强启运操作管理,在启泵前应灌泵排净气体;鼓风机则应定期检查和清除过滤网上的灰尘,降低轴振动值。

(3)引风机的主要失效模式为橡胶密封泄漏,日常应加强设备检修动静环O 形密封安装工序质量的检查。

在对各种类型机械密封设备进行故障诊断与处理过程中,要求不断加强对设备各个零部件的有效诊断与处理,促进设备内部各个零部件之间的有效贴合,避免出现结构错乱问题。在运行中一旦出现问题组件与零部件,要求由专业人士负责,加强对各项设备的合理使用。在设备检查时着重分析主轴轴颈表面是否光滑、是否有不同程度的缺陷,一旦出现联轴器损坏严重现象则要及时更换,并严格检测轴承转动灵活性与运转精度,出现径向窜动严重、轴向偏离现象的则应及时更换。检测机械密封摩擦严重程度,一旦磨损超过一定限度则及时更新,重点检测端面的平整度,是否出现变形现象,重点检测端面的粗糙度与平整度。如果不符合污水厂设备技术管理要求,则及时更换新件或重新研磨,全面检测补偿弹簧、O 形密封圈及相关附件[6]。

对设备运行情况进行有效控制,在池体结构中布置底部抽泥单元,由此有效清理池底淤泥。设备的有效运行容易受到固态微粒的影响,一旦颗粒含量超过一定限度则要求有效优化污水输送泵站池体结构。由此将污水中固态沉积物集中于一沉池之中,从而降低输出口池体污水固态物含量,为设备的有效运行创造必要的支持条件,从而降低机械密封磨擦副故障的发生概率。这要求有效结合池体污泥沉积程度,及时清理池底淤泥,并在完成之后采取必要的环保措施,从而为设备的有效运行提供一定的环保措施。

补偿环安装之前,要求仔细检查轴颈、轴端,避免运行装置中出现尖角、毛刺现象,在矩形槽内部尤其是轴颈内部涂抹一层润滑脂。在各项设备组合中尽量设置大截面的O 形圈,并综合运用专业的安装工具。这样可为设备的有效运行提供各项必要支持,避免轴颈键槽锋利棱边损伤密封圈[7]。

安装矩形槽后密封圈时,应避免扭曲扭转现象,并保证弹簧处于正常位置、各项参数运行正常。比压小时容易发生泄漏,比压过大则容易破坏动环与静环之间的配合关系,为此在安装作业开展之前涂抹一层润滑脂,以配件之间的有效贴合。安装完成之后,应及时关注电机与机体的运行稳定性,重点关注局部损坏或沉降现象、基础预埋螺栓松动等问题,一旦出现装置异常现象则及时进行调整。优化联轴器设备选择,安装时要求精准把握各项参数,重点为两轴中心线位置精度,一般使用百分表和塞尺进行调整。

4 采取措施后的效果

通过对机械密封设备故障类型的诊断、原因分析及技术方案的制定,及时处理了各种类型的故障,实现了对离心泵、轴流泵、往复泵、回转泵、往复式压缩机、引风机、鼓风机等故障类型的有效处理,在污水厂运行中取得了良好的运行效果。在2021年4 月—2022 年4 月的监测中,上述设备中仅有8 台离心泵发生了密封失效故障、失效率为5.405%,与2019 年的12.162%、2020 年的22.972%相比,使用效果更佳。

5 结束语

在污水厂各种类型的设备中,由于密封机械设备导致的故障类型较多,故障表现形式较为复杂,在具体的处理过程中要求不断加强故障原因分析,基于各项设备的参数进行必要的检测分析,并制定相应的处理方案,进而保障污水厂设备的有效运行,为污水的有效处理提供技术支持。