影响换热器腐蚀状况的因素及原因分析

刘金山

(中国石油大庆石化分公司炼油厂,黑龙江大庆 163000)

1 换热器腐蚀状况与原因分析

1.1 腐蚀挂片监测

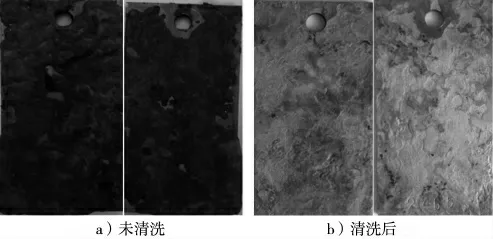

在换热器的腐蚀情况分析中,经常采取挂片监测的手段进行分析,这种监测手段能清晰地反映出内部腐蚀的程度与原因。技术人员通过测量挂片质量变化与腐蚀成分测定来确定腐蚀率(图1)。

图1 腐蚀挂片监测

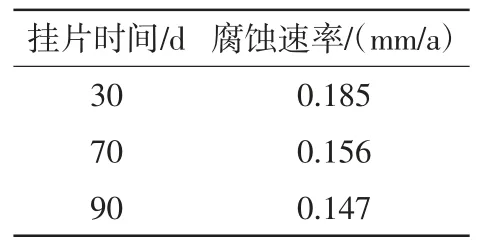

分析该挂片,发现其腐蚀速度为0.147 mm/a,国家对工业循环水腐蚀率有明确的规定,要求腐蚀率不得大于0.075 mm/a。该挂片的腐蚀速度超出国家标准的一倍(表1),挂片表面生成多种腐蚀产物,表面清洗发现腐蚀类型以局部腐蚀为主。挂片测试结果说明,该换热器有较高的腐蚀风险。

表1 现场挂片腐蚀速率

1.2 换热器管束失效分析

为了详细了解换热器的腐蚀情况,需要对换热器进行拆解,本次研究利用换热器大修的机会分析了内部腐蚀情况,将换热器拆开,端盖、出口的情况如图2~图3 所示。从这两处的腐蚀分析可知,端盖与换热器管口的表面腐蚀情况基本上相同,呈现出松散结构的土黄色沉积物,用工具可以轻松刮掉。腐蚀处呈现众多突起状生成物,刮掉凸起后用洗剂清洗,可见明显的密集分布的腐蚀坑。

图2 换热器端盖管板处

图3 换热器端口

对换热器进行加压实验,证实换热器已经存在漏点。将产生泄漏的换热管沿纵向剖开,管外壁存在轻微腐蚀,管内壁存在严重腐蚀,壁厚变薄,腐蚀孔已经穿透管壁,腐蚀生成物呈层状,可轻易用工具刮掉,腐蚀生成物大多数为黄褐色,这也说明该换热器存在明显的腐蚀现象(图4)。

图4 换热器泄漏管束外观

为揭示换热器的腐蚀机理,对图4 中换热管穿孔与未穿孔位置进行了金相分析对比。图5 为经过光学仪器500 倍放大后的金相照片,可见穿孔位置与未穿孔位置均生成了较多层状腐蚀物,外层呈现红褐色,内层呈现灰褐色。将穿孔位置与未穿孔位置进行对比可知整根换热器管均呈现不同程度的腐蚀,腐蚀严重处呈现较大的凹坑或孔洞,内壁的腐蚀程度大大高于外壁,这说明腐蚀首先发生在内壁,管壁产生腐蚀穿孔后扩展至外壁,最终使换热器出现泄漏。换热管内壁的腐蚀是由管内循环水引起的,循环水内混入一定的氧气、引起吸氧腐蚀,这也与挂片分析结果相吻合。

图5 穿孔部位与未穿孔部位的金相分析

2 换热器腐蚀影响因素分析

本文研究的换热器使用脱硫贫液作为循环水,各项分析结果表明这种循环水会造成换热管的严重腐蚀,引起换热器泄漏。为进一步揭示脱硫贫液循环水对换热管的腐蚀机理,本文分析了循环水对不同换热管材料的腐蚀情况。采取挂片法检测循环水对20#碳钢和不锈钢材料的腐蚀程度,3 个月的挂片时间后,20#碳钢的腐蚀速度达到1.050 mm/a,不锈钢的仅为0.001 mm/a。

2.1 Cl-对水质腐蚀性的影响

当换热器循环水中Cl-浓度小于500 mg/L 时,换热管的腐蚀速度一直维持在1.05 mm/a 左右,Cl-浓度提高后腐蚀速度明显增加,这是因为水中的Cl-加快了电子转移速度,但电子转移速度对腐蚀速度的影响具有极限,当Cl-浓度小于500 mg/L 时,循环水的腐蚀性没有增加,但当Cl-浓度大于500 mg/L 时,会直接参与腐蚀作用,在金属表面形成点蚀,在点蚀处积累大量的Cl-,使这部分循环水呈酸性,加速金属的腐蚀。相关数据显示,Cl-浓度为700 mg/L 时,换热管的腐蚀速度可以上升到1.45 mm/a。因此,换热器的日常维护中应定期检测循环水中Cl-含量。

2.2 SO42-对水质腐蚀性的影响

SO42-(硫酸根离子)的浓度也会影响换热器循环水的腐蚀性,水中SO42-浓度在0~700 mg/L 增长时,循环水的腐蚀性缓慢增加,SO42-能够穿透碳钢表面的保护膜,但穿透作用弱于Cl-,当水中SO42-浓度达到一定程度后对碳钢的腐蚀性趋于稳定。因此,通常不考虑SO42-对换热管的腐蚀影响,但当SO42-生成还原菌(SRB)时,会大大增强循环水的腐蚀性,这是因为硫酸细菌群以硫酸盐的氧化反应获取能量,这一反应过程会生成大量的H2S,导致循环水pH 值迅速下降,呈现较强的酸性,在金属表面形成严重的点蚀。

此外,循环水中的Fe2+含量较低时,会在金属表面形成FeS保护膜,Fe2+含量升高后,假如循环水中拥有大量的硫酸根离子,Fe2+会通过沉积作用与硫酸菌产物结合,使金属表面失去FeS 保护膜,降低抗腐蚀能力。因此,Fe2+的含量和硫酸根产生的硫化物是影响腐蚀速度的主要因素。当SO42-含量较低时,硫酸菌群产生硫化物的量很少,无法有效破坏金属表面的FeS 保护膜,腐蚀速度较低;当SO42-浓度增大后,硫酸菌群产生硫化物的量大大增加,破坏了金属表面的FeS 保护膜,大量的Fe2+通过沉积作用附着在金属表面,与金属形成阳极电池反应,造成金属表面的严重腐蚀。

本文所有试验基于室内模拟设备,与真实工况下硫酸菌群对循环水腐蚀性的影响存在一定出入。在真实工况下,进行换热器的日常维护时应定期检测循环水中SO42-含量。

2.3 Ca2+对水质腐蚀性的影响

Ca2+的浓度对换热器循环水的腐蚀性也会产生一定的影响。Ca2+与水中的HCO3-(碳酸氢根离子)结合生成Ca(HCO3)2,受热分解为CaCO3,并沉积在金属表面,阻止金属表面与氧气接触,起到一定的保护作用。但Ca2+与HCO3-对金属的保护作用有很大差异,低浓度下二者对腐蚀速度的影响作用相同,随着浓度的升高,Ca2+对金属的保护作用要强于HCO3-,当浓度为2 mmol/L时,富含Ca2+水的腐蚀速度为0.805 mm/a,而富含HCO3-水的腐蚀速度为0.976 mm/a。这是因为挂片测试是在敞开环境进行的,与空气发生接触,使水样中的Ca2+生成碳酸钙、碳酸氢附着于金属表面,降低了腐蚀速度。

3 结论

(1)换热器的泄漏是由于循环水的腐蚀性造成的,换热管内壁首先发生腐蚀,穿孔才延伸至换热管外壁。

(2)影响循环水腐蚀性的因素主要有Cl-、SO42-、Ca2+和HCO3-的浓度,建议在日常设备维护时定期检测上述离子的浓度,合理调节水质,或将换热器材料升级为不锈钢,以保障系统的稳定运行。