离心式压缩机轴瓦温度高原因分析与处理

刘建中,王卫宇

(陕西有色天宏瑞科硅材料有限责任公司,陕西榆林 719200)

1 离心式压缩机简介

陕西有色天宏瑞科硅材料有限责任公司某生产装置,配套循环量约30 000 m3/h 的四级离心式压缩机,输送介质为氢气。Pinnacle LF-2000 离心式压缩机为核心机组(图1),其通过电机驱动输入轴,输入轴和大齿轮为一体,大齿轮带动高速轴运行,高速旋转的叶轮带动氢气高速旋转,氢气在离心力的作用下,压力升高。另一方面氢气流速增加,在流经扩压器的通道时流道口径逐渐增大,前面的氢气分子流速降低,后面的氢气分子不断涌流向前,使氢气的绝大部分动能转变为静压能,进一步起到增压的作用,氢气再通过外管路流入下一级叶轮进一步压缩,从而使氢气压力达到工艺所需的要求[1]。

图1 四级离心机压缩机结构

离心式压缩机的特点有:①结构紧凑、零部件重量较轻,排气流量大;②易损零部件少,运行稳定、使用寿命长;③运输气体介质与润滑油隔离,供气纯度高。

2 机组故障描述

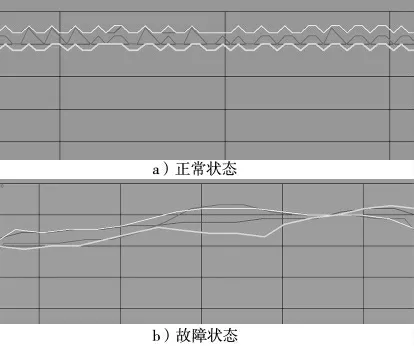

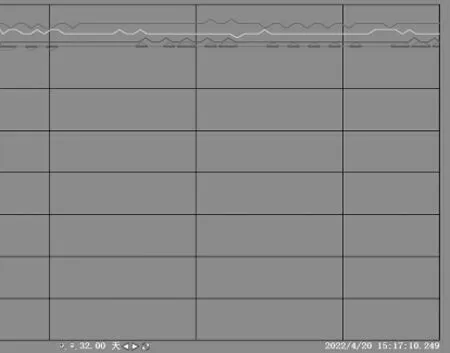

该离心式压缩机已投用4 年,在运行中发现高速轴轴瓦温度逐步上升,其中第4 级轴瓦温度上升最为明显,正常状态下的温度曲线规则且保持在同一水平线,轴瓦温度异常时的曲线不规则且呈上涨趋势(图2)。

图2 各级轴瓦的温度曲线

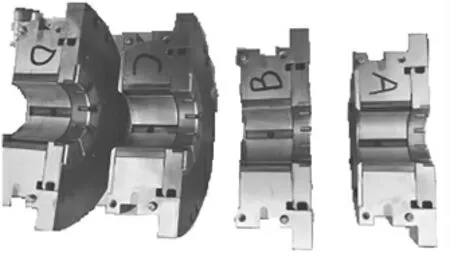

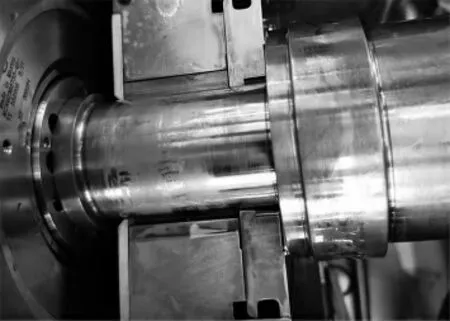

拆解压缩机后,清理各级叶轮、高速轴并更换各级轴瓦,但未能解决轴瓦温度高的问题(图3、图4)。

图3 叶轮

图4 高速轴瓦

3 故障原因分析

通过检测轴与轴瓦间隙值、高速轴振动值、位移值等均在设计标准范围内,排除机械方面导致轴瓦温度高的原因。

检修发现高速轴附着不溶凝聚物,分析判断轴瓦温度高由该附着物造成。经过用MPC(Membrane Patch Colorimetry,漆膜倾向指数)法对油品化验检测,分析该不溶凝聚物为漆膜。

因为该润滑系统无流量监测,通过外置超声波流量检测仪检测,润滑油流量较正常值低约1/3。

综合分析后认为,因为润滑油流量下降,在轴瓦处造成润滑不良、局部产生高温,长时间运行后会导致轴瓦处润滑油因高温变质、产生漆膜。该物质不断地聚集附着,使高速轴运动时摩擦力变大产生热量,导致轴瓦温度逐渐升高(图5)。

图5 高速轴附着漆膜

4 漆膜的基本认识

4.1 定义

漆膜是一种高分子烃类聚合物,是油品氧化的产物,颜色从浅棕色、棕色至棕褐色。漆膜在使用一段时间的机械设备油液中普遍存在,尤其在汽轮机油和高压力,高转速的液压系统中更为常见。漆膜有极性,易粘附在金属表面,危害主要有:①装配间隙变小,增加了接触面的摩擦,使轴瓦温度上升;②油换热器上附着的漆膜导致换热效率下降、油液温度上升、油品氧化加速;③堵塞润滑油滤芯,油液循环不畅。

4.2 形成机理

(1)油品的氧化。润滑油在使用过程中做不到绝对密封,空气、水、接触的金属不可避免会混入润滑油,研究显示这些物质是加速润滑油氧化变质的根本原因。

(2)油液的“微燃烧”。通常情况下,润滑油中溶解的空气饱和后,进入油液的空气以小气泡状态悬浮在油液中。常压状态的润滑油被泵入机械啮合的部位受到挤压,润滑油里的小气泡被压缩升温,使油液具备“微燃烧”条件,生成微小粒径的不溶物,这些不溶物带有极性,易粘附到金属表面从而形成漆膜。

(3)油液中的电火花现象。润滑油经过微小间隙处,如阀芯、精细滤芯时,分子间内摩擦产生静电,累积后突然放静电,局部产生高温,此时也易生成漆膜。

4.3 测定方法及标尺

漆膜的颗粒尺寸通常小于1 μm,常规的油液分析方法如黏度指数、机械杂质、水分等很难检测出漆膜。目前应用较多的检测方法是MPC 法(ASTM D7843—2016《油液漆膜倾向性测试》)[2],检测报告为漆膜倾向指数,滤膜上沉积物越多、颜色越深则数值越大,其标尺为:0≤MPC<15 时,正常;15≤MPC<25 时,为监控状态;25≤MPC<35 时,为异常状态;35≤MPC 时,为危险临界点。

5 漆膜的处理

通过对漆膜的深入研究,发现传统的机械过滤和简单换油无法有效清除掉润滑油系统中已经存在的漆膜,手动清洗的弊端是无法清除油冷器、油管内壁附着的漆膜,化学清洗的弊端是残留液会腐蚀机械零件。目前市场可行的漆膜数量方法有3 种。

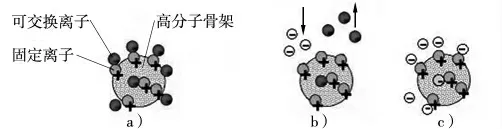

(1)离子交换树脂过滤法。离子交换树脂的吸附原理如图6所示:交换基团分为固定部分和活动部分,固定部分被束缚在高分子基体上,不能自由移动、成为固定离子,活动部分与固定部分以离子键的方式结合在一起,成为可交换离子;固定离子和活动离子分别带相反电荷,在溶液中活动部分离解成自由移动的离子,与溶液中的其他带同种电荷的有害离子(如油品降解产物、漆膜、积碳等)发生交换,使之与固定离子相结合,被牢牢吸附在交换基团上,从而除去溶液中的有害离子。

图6 离子交换树脂吸附原理

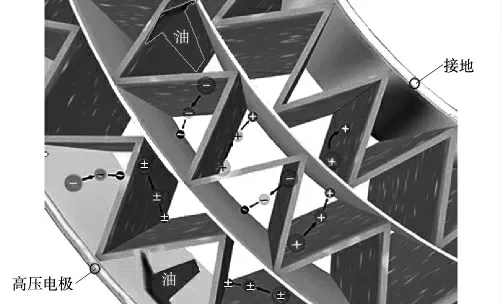

(2)静电吸附过滤法。静电吸附是利用直流静电发生器产生高压静电场,使油中微小颗粒物极化而分别显示正、负电性,带电极的微小颗粒在电磁场的作用下向相反电极方向游动,不带电极的中性颗粒被带电粒子挤着移动,最终带电与不带电的微小颗粒物都将依附于收集器上(图7)。

图7 静电吸附过滤原理

(3)“静电吸附+树脂吸附”法。该方法利用树脂吸附油液中溶解的漆膜,电荷吸附油液中悬浮的漆膜,效率高,后期树脂耗材较低。

综合分析比较,采用“静电吸附+树脂吸附”方法的效率更高,仅需5~7 d 即可处理完2000 L 润滑油。

6 结语

通过对漆膜的处理,机组轴瓦温度已恢复正常(图8)。机组故障处理过程中,深刻认识到漆膜的危害性。由于漆膜的产生不易被发现,后期设备检修时,应在关注机械问题的同时高度重视润滑油漆膜问题,避免设备出现问题就盲目更换备件,造成浪费。

图8 维修后各级轴瓦的温度曲线