软硬结合板孔周边聚酰亚胺撕裂改善研究

朱光远 钟美娟 肖 璐

(广东生益电子股份有限公司,广东 东莞 523127)

0 引言

近年来,受消费电子和汽车电子市场发展的影响,软硬结合板需求增长较快,但同时客户对产品的可靠性能要求也越来越严苛。

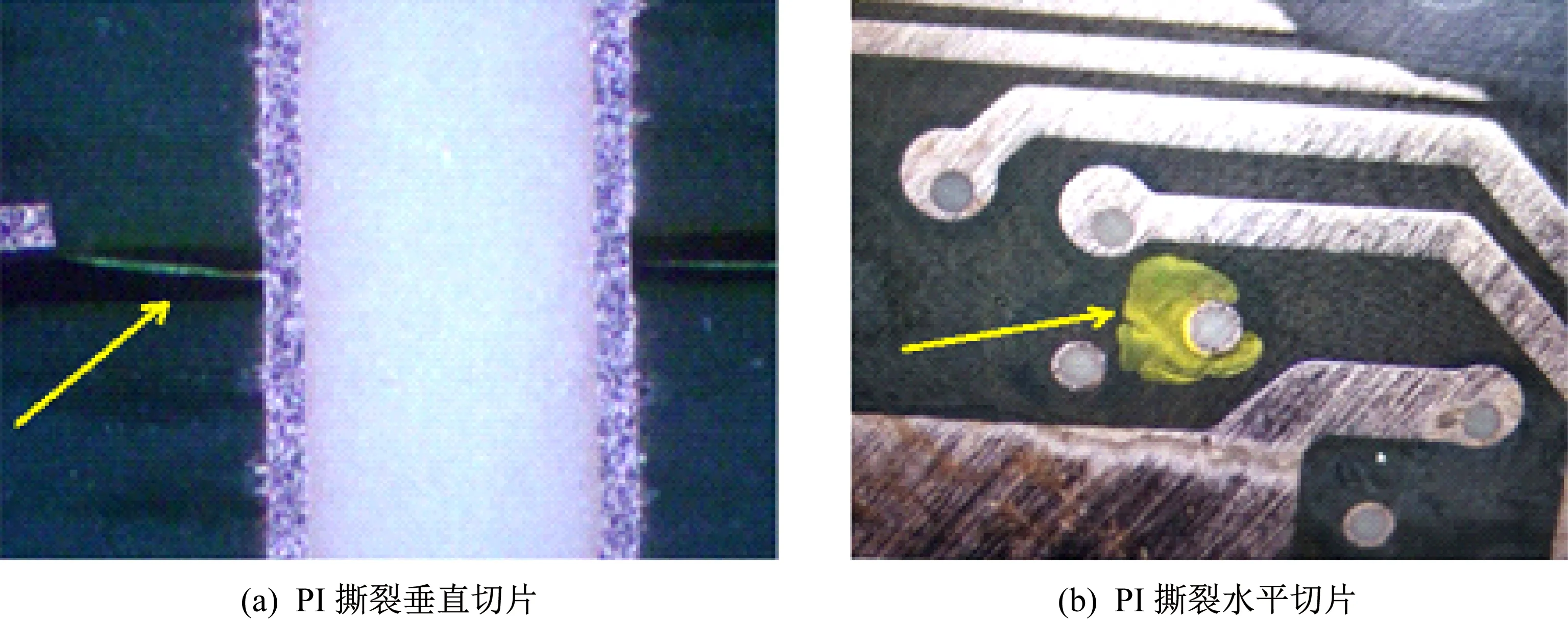

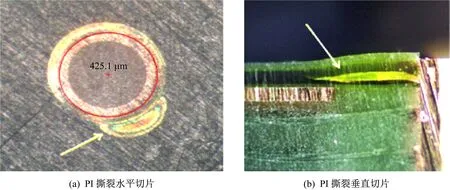

软硬结合板集挠性板和刚性板的优点于一身,但由于软硬结合板层间存在刚性覆铜板、挠性聚酰亚胺(polyimide,PI)、半固化片、铜等多种材料,各种材料的热膨胀系数、玻璃化转变温度等性能参数有差异,如材料选择或加工参数不匹配,会导致产品可靠性无法满足要求[1]。在流程加工工艺中,主要有层压、钻孔、电镀等与产品可靠性相关。在软硬结合板实际加工过程中,出现钻孔后孔周边PI撕裂现象(如图1所示),对产品可靠性影响较大。

图1 软硬结合板孔周边PI撕裂切片

针对软硬结合板孔周边PI 撕裂不良,本文通过不同种类PI、钻刀和钻孔加工参数对PI撕裂的影响程度,分析确定PI撕裂原因,并制定改善措施,提升软硬结合板的产品质量。

1 孔周边PI撕裂不良原因

针对软硬结合板孔周边PI撕裂不良现象,汇总不良产品信息,采用思维导图方式分析原因,并进行试验验证。

1.1 PI撕裂不良信息汇总

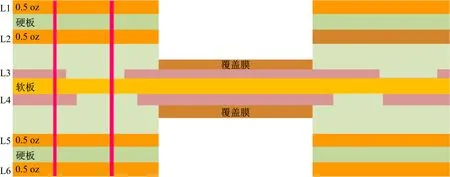

某型号多批次产品均有孔周边PI撕裂不良的情况,该产品为6层通孔板,一次压合,叠构如图2所示,其信息见表1。目前暂未发现其他型号出现不良情况。

图2 不良产品叠构

表1 PI撕裂不良的产品情况信息

经分析和试验可知,问题批次4 批,不良孔径0.40 mm,不良位置为软板芯板层(无铺铜)。对不良产品进行垂直切片和水平切片确认,在常态、热应力和回流焊条件下,软硬结合板的PI 均出现撕裂分层不良情况,如图3所示。

图3 不良产品PI撕裂切片

1.2 软硬结合板孔周边PI撕裂原因

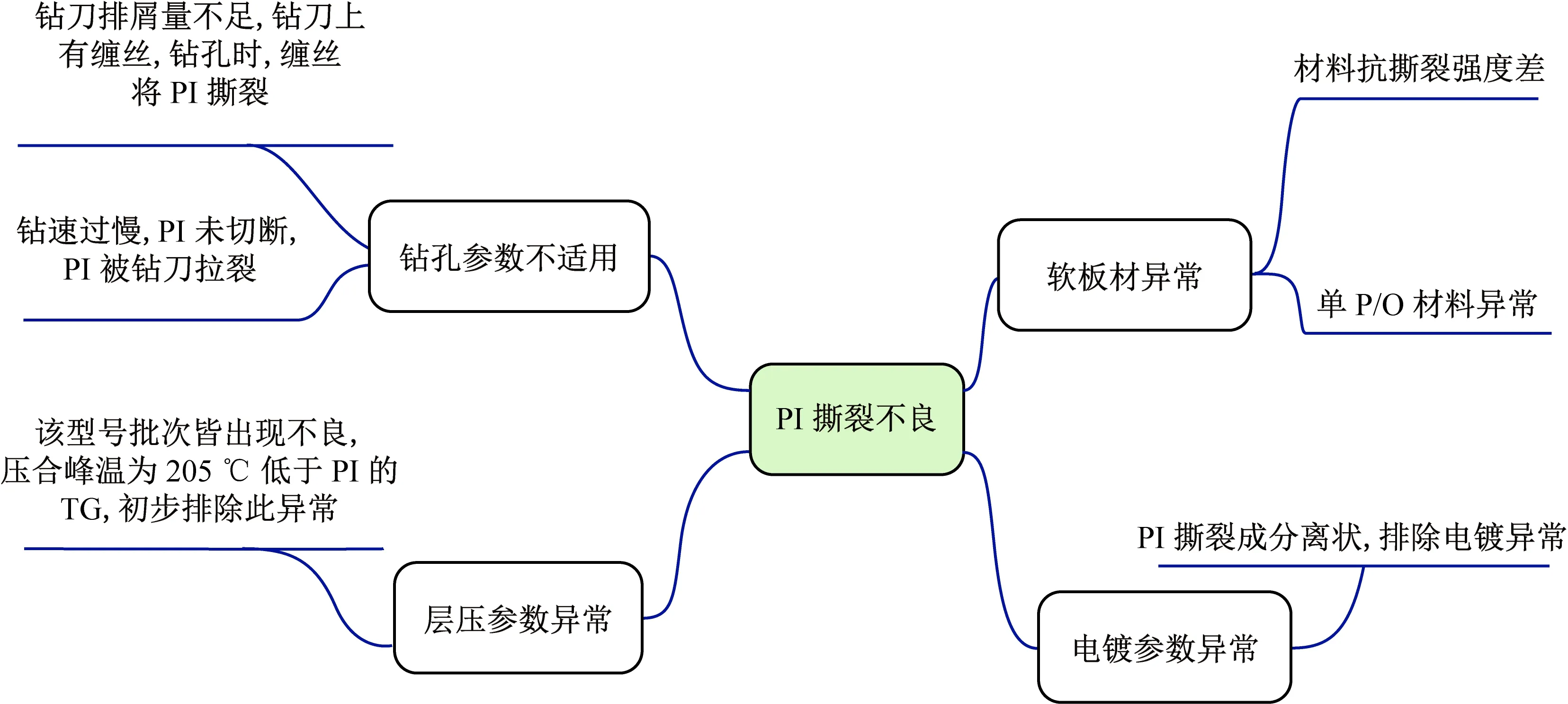

汇总软硬结合板PI撕裂不良信息,初步分析造成不良的原因可能有4点,如图4所示。其中,单型号多批次出现异常,不良位置均位于软板PI 中间,初步排除层压参数异常和电镀参数异常不良。

图4 PI撕裂不良原因思维导图

2 孔周边PI撕裂不良改善试验

2.1 试验设计

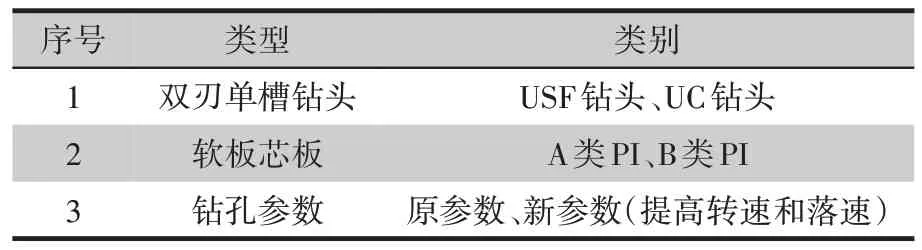

分别对软板PI 类型、钻孔参数和钻头展开试验对比,见表2。3个变量具体数值差异见表3。

表2 PI撕裂改善试验设计

表3 PI撕裂改善试验设计

2.2 实验设备及条件

金相显微镜:200倍、锡炉。

立体显微镜:50倍、孔位精度测试仪。

2.3 流程设计

与不良型号一致,使用6 层板通孔设计,叠层结构不变。

试板流程设计流程为:芯板开料→内层前处理→内层线路曝光→层压→铣板边→钻孔→去毛刺→等离子体→水平除胶→水平沉铜→板面电镀→外层前处理→外层线路曝光→外层酸性蚀刻→外层线路扫描→切片分析。

2.4 结果判定

通过水平切片观察PI撕裂情况,并用立体显微镜、孔位精度测试仪对比不同参数的加工效果。

3 试验结果

3.1 不同钻头对PI撕裂的改善效果

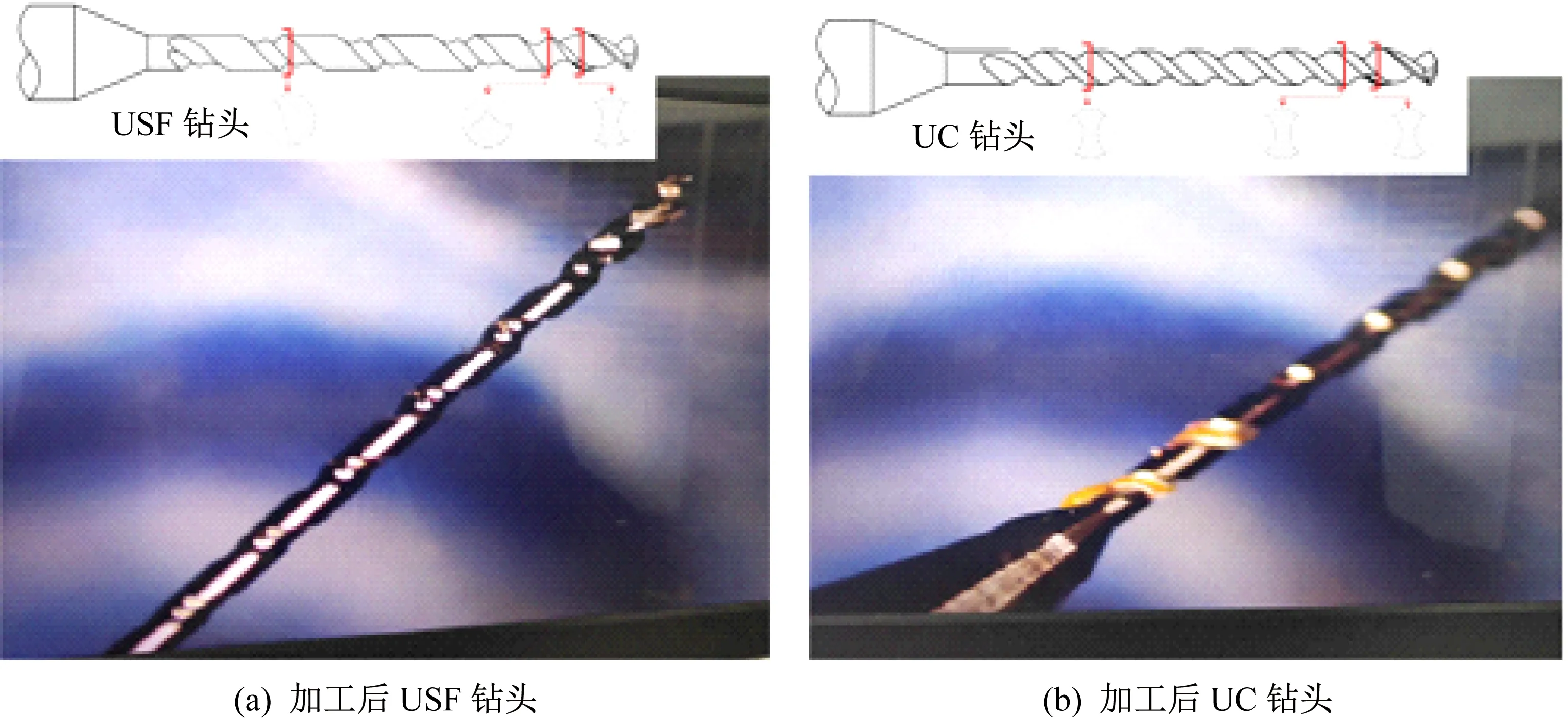

发生不良的原软板材料(A 类PI),叠板数2块,使用UC 钻头和USF 钻头加工对比,2 种钻头的螺旋角均为40°,刃长均为6.5 mm。加工后,在立体显微镜下观察达到寿限钻头的缠丝情况。加工结果如图5所示。

图5 加工后不同钻头效果

由图5可知,USF 钻头未有缠丝,UC 钻头有轻微缠丝残留。测试2种钻头加工后产品钻孔的精度,两者孔位精度均满足±0.075 mm要求。以水平切片确认不同钻刀对PI撕裂的改善效果,结果如图6所示,2种钻头以原钻孔参数在原软板基材制作,加工后均出现PI撕裂不良。

图6 不同钻头加工后水平切片

综上所述,原UC钻头和USF钻头以相同参数完成钻孔加工,USF钻头可改善钻头缠丝,但成品仍出现PI撕裂不良,说明PI撕裂不是由钻头缠丝导致,增加钻头排屑量对PI 撕裂不良无明显改善作用。

3.2 提高钻速和落速对PI撕裂的改善结果

发生不良的原软板材料(A 类PI),叠板数2块,以原UC钻头使用不同的钻孔参数加工,并测试钻孔精度,提高钻速和落刀速,孔位精度满足±0.075 mm要求。电镀后,以水平切片确认提高钻速和落速对PI撕裂改善效果,但提高钻速产品仍然出现PI撕裂不良。

综上所述,加快钻速、减少钻头与PI的加工接触时间不能改善PI撕裂不良,排除钻速过慢导致PI被拉裂的可能。

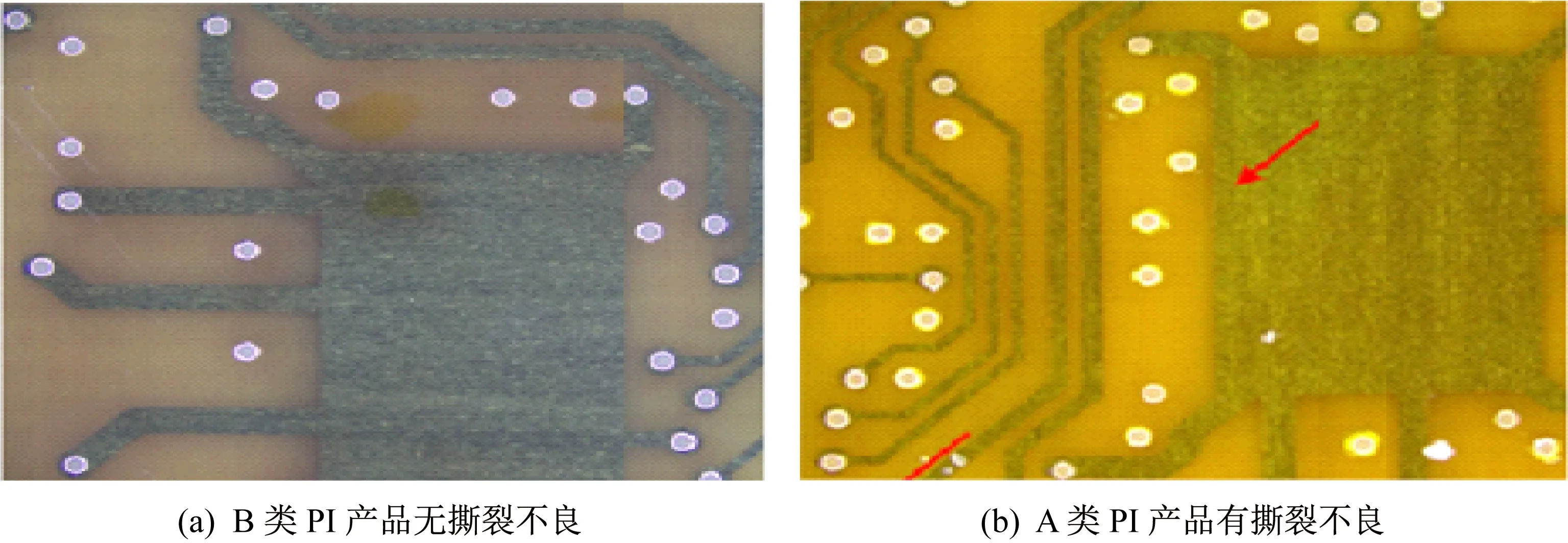

3.3 不同软板PI产品对PI撕裂的改善结果

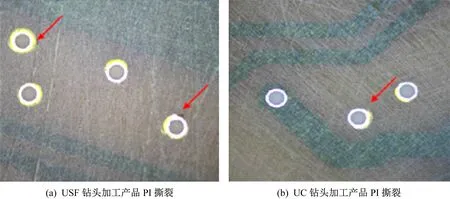

发生不良的原软板材料(A类PI)和其他软板材料(B类PI)制作软硬结合板产品,叠板数2块,以原UC钻头和原钻孔参数加工,加工后平磨水平切片,结果如图7所示。

由图7可知,钻孔加工参数不变,使用B 类PI 制作的软硬结合板产品未出现PI 撕裂不良,而原A 类PI 制作的软硬结合板产品仍出现PI 撕裂不良。

图7 不同软板材料产品水平切片

综上所述,PI撕裂不良与软板材料性能相关,使用B 类PI 制作软硬结合板可改善钻孔PI 撕裂不良情况。

4 分析与讨论

4.1 软硬结合板PI撕裂产生的机理

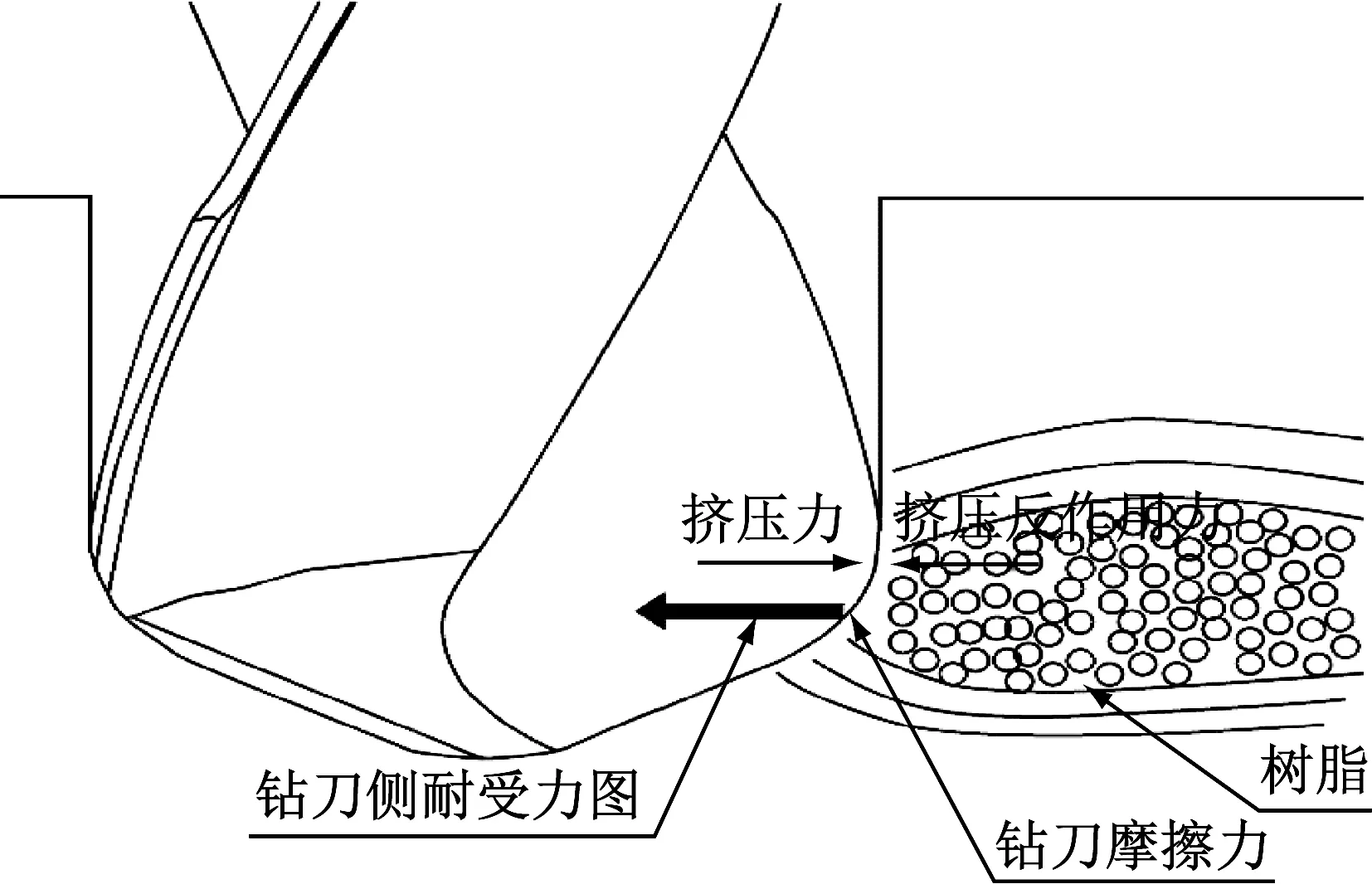

软硬结合板钻孔过程主要是钻刀对材料切削,以及材料特性对切削影响相互作用的过程。软硬结合板PI撕裂产生原因从上述2方面分析。

钻头进入材料时,钻头侧刃对材料切削和挤压,导致材料发生形变,但材料本身存在反作用力,阻止材料发生形变,如图8所示。

图8 软硬结合板钻孔加工示意

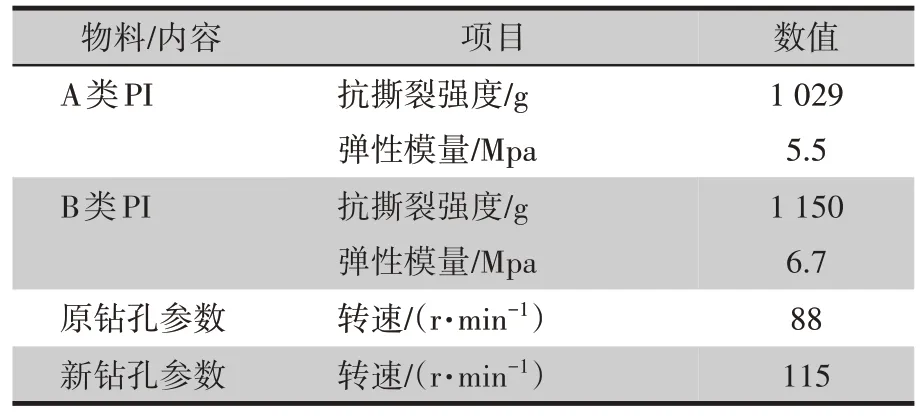

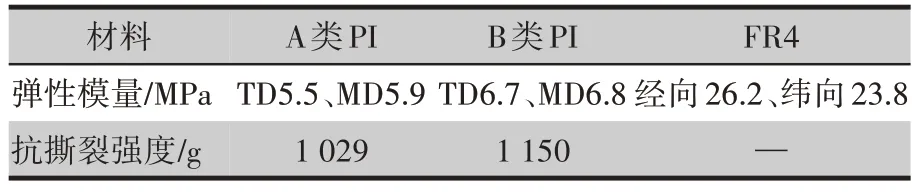

软硬结合板中有PI、FR4、半固化片和铜材料,钻孔后的FR4、半固化片及PI 出现分层或撕裂的特性值为弹性模量和抗撕裂强度。各材料特征值见表4。

在表4中,弹性模量为材料抗弹性变形力。弹性模量大的材料,其弹性变形小,而抗撕裂强度为撕裂薄膜试样所需的力。

表4 A类PI与B类PI性能参数表

由表4可知,A 类PI 弹性模量值最小,在钻孔加工时,其材料弹性变形量比B 类PI 和FR4 的材料大。A 类PI 材料发生形变时,其材料自身反作用力(抗撕裂强度)比B类PI和FR4的材料小,导致其在钻孔加工后容易出现撕裂不良情况。

4.2 A类PI与B类PI性能差异

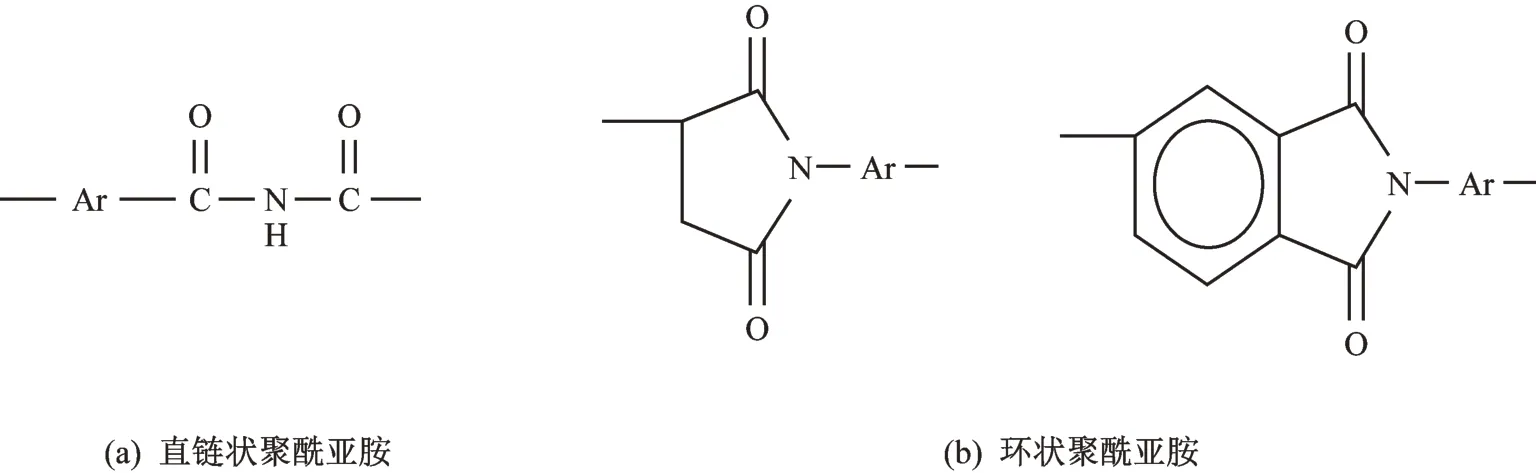

PI 是主链含亚胺结构的聚合物统称。其中亚胺骨架在主链结构上的聚合物不仅合成困难且无实用性,但环状结构的聚酰亚胺实用性强,因此一般所说的PI是指环状PI,如图9所示。

图9 直链和环状聚酰亚胺分子结构

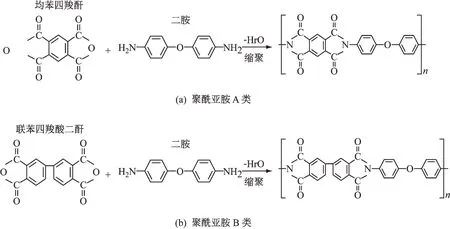

PI 还可进一步分为由芳香族四羧酸和二胺为原料、通过缩聚反应得到的缩聚型PI,该种材料已被大规模商品化,应用广泛。其中,A 类PI 和B 类PI的合成方法相同,但采用的芳香族四羧酸分子不一样,A 类、B 类PI 的合成反应式如图10所示。

图10 A类、B类PI合成反应示意

由图10可知,A 类PI 合成时使用了均苯四羧酐,B 类PI 合成时使用了联苯四羧酸二酐,两者的化学单体不一致,后者的分子量比前者大。

横田力男[2]认为,PA 合成单体分子量对最终得到的PI 薄膜的拉伸特性(拉伸强度、断裂伸长和拉伸模量)有较大影响。因此,与A 类PI 相比,B类PI具有更高的抗撕裂强度。

4.3 试验验证

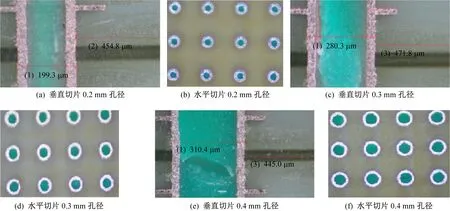

使用B 类PI 软板板材制作试板,保持原叠层设计和钻孔生产参数,软板层不铺铜,孔径分别为0.2、0.3 和0.4 mm,孔壁间距0.45 mm,孔限1 000,按原流程生产测试。电镀后,分别进行水平切片和垂直切片确认,结果如图11所示。

图11 B类PI软板不同孔径切片

由图11可知,试板中不同孔径的测试模块垂直切片和水平切片均未出现PI撕裂不良,钻孔参数、钻头类型等生产条件均未变更,将软板材料更换为B类PI可改善软硬结合板PI撕裂不良。

综上所述,软板材料性能对孔周边PI撕裂影响最大。使用抗撕裂强度小的A 类PI 制作软硬结合板,容易出现PI撕裂不良,说明增大材料抗撕裂强度可解决软硬结合板PI撕裂问题。

5 结论

本文通过实验对比钻头、钻孔参数和不同软板材料对孔周边PI撕裂的影响,研究了软硬结合板孔周边PI撕裂问题,并得到如下结论:

(1)A类PI使用均苯四羧酐与二胺合成,B类PI使用联苯四羧酐二酐与二胺合成,单体联苯四羧酐合成的B 类PI 分子量更大,其抗撕裂表现更佳;

(2)A类PI材料抗撕裂强度值低,钻孔时材料形变超出材料本身的抗撕裂强度,是导致软硬结合板孔周边PI撕裂的根本原因;

(3)加快钻头钻速对孔周边PI 撕裂无改善作用;

(4)通过增加排屑量的钻头对软硬结合板的孔周边PI撕裂无改善作用。