浅谈涨壳式预应力锚杆与喷锚组合支护在取水竖井施工的应用

刘运雄 杨遵俭 谷云龙

(1.湖南建工集团有限公司,湖南 长沙 410009;2.湖南鸿泉建设工程有限公司,湖南 衡阳 421001)

桂林市第二水源工程的引水工程取水竖井临近桂林市一级水源保护地青狮潭水库,基坑长17.7m,宽17m,深31m,为典型的深基坑工程。基坑开挖的地质主要以砂岩和泥质砂岩为主,基坑一侧为山体高边坡、另一侧为临水边坡,坑外覆土具有大偏载特点,对基坑开挖稳定性影响大;基坑岩层较破碎,山体渗水、库区渗水及坑底涌水对深基坑开挖带来巨大挑战;同时由于施工场地位于自然保护区内,且施工场地狭窄,如何优化支护结构体系,缩短施工工期,降低施工强度以达到环境保护的目的尤为重要。鉴于项目的特点,常规的基坑支护方法有倒挂井壁+内支撑、地下连续墙、排桩+内支撑等。上述方法中,设置内支撑体系的支护结构由于坑外大偏载荷载的传递,对基坑的整体稳定性具有动态的影响过程,受力较复杂;地下连续墙以及排桩等混凝土施工的泥浆处理对环境影响大。鉴于此,竖井深基坑施工中,结合深基坑施工的水文地质条件以及环境条件,创造性地采用了双榀工字钢+涨壳式预应力中空注浆锚杆、自进式中空注浆锚杆与挂网喷射混凝土组合式喷锚支护施工技术结合防渗透注浆的施工方法,相对于传统施工方法,具有新型、低成本、施工效率高、安全可靠的优越性,经总结形成本施工应用技术。

1 概 况

1.1 工程概况

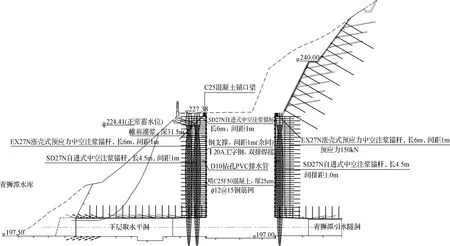

桂林市第二水源工程的引水工程建设地点位于广西壮族自治区桂林市,取水口采用竖井式双层取水口,取水口与竖井相连,竖井位于青狮潭水库大坝右岸溢洪道侧山体,在山体边坡开挖支护完成后进行施工。竖井开挖尺寸为17.7m×17m,开挖深度31m,采用组合式喷锚支护方法向下进行机械开挖施工,初衬为工字钢+钢筋网+C25F50喷射混凝土,垂直井壁方向设置SD27N自进式中空注浆锚杆,长4.5m,1.0m×1.0m梅花形布置;EX27N涨壳式预应力中空注浆锚杆,长6m,1.0m×1.0m梅花形布置;初衬工字钢为双排I20工字钢,横向布置,竖向间距1m;φ12@15钢筋网,喷射混凝土C25F50厚度25cm。因竖井靠近水库,渗透水压大,在竖井四周设置双排帷幕灌浆,灌浆深度15m(见图1~图3)。

图1 取水竖井卫星位置

图2 取水竖井3D图

图3 取水口剖面

1.2 施工条件

根据南京水利科学研究院2020年12月的《广西壮族自治区桂林市青狮潭水库大坝安全综合评价报告》“7抗震安全评价”中的论述:青狮潭水库工程区处于相对稳定的地质构造单元,地震活动微弱,历史上无地震灾害记载,区内无活动性及发震断裂存在。原工程地震基本烈度为Ⅵ度,据《中国地震动参数区划图》(GB 18306—2015),工程区的地震动反应谱特征周期为0.35s,地震动峰值加速度为0.05g,相应地震基本烈度为Ⅵ度,地震参数无变化。青狮潭水库大坝为2级建筑物,根据《水库大坝安全评价导则》(SL 258—2017)、《水工建筑物抗震设计标准》(GB 51247—2018),在设防烈度为Ⅵ度时可不进行抗震安全计算复核。通过对进水口竖井爆破能量换算,进水口竖井爆破所产生的爆振能量小于抗震烈度Ⅴ度,爆破对枢纽的水工建筑物影响是有限的。目前,青狮潭水库已运行几十年,是一座年久失修的危坝工程,目前大坝安全评价为三类坝,存在诸多安全隐患。

2 重难点分析及对策研究

2.1 施工重点难点分析

本工程取水口竖井施工场地位于青狮潭水库南岸码头,背靠山体,附近无民用建筑,据现场踏勘测量最近的村庄距离施工场地均不小于1km。大坝坝顶距竖井385.1m,大坝坝脚距竖井261.2m,溢洪道距竖井376.4m,发电放水塔距竖井283.6m,地下厂房距竖井423.1m,地面厂房距竖井452.2m。

2000年,桂林市人民政府在《市人民政府关于印发青狮潭水库管理办法(实行)的通知》(市政〔2000〕124号)中明确了青狮潭水库、灌区及相关水利工程的管理范围和保护范围:水库水位226.00m及以下为水利工程的管理范围,226.00m水位以上100m以内为水利工程的保护范围。因此,进水口竖井结构(竖井底高程197m)位于水库管理范围。

综上,取水竖井工程处于水库校核洪水位以下的管理范围内,为保证深大基坑施工及毗邻构筑物群的结构安全,避免透水事故的发生,极有必要通过设计和施工优化对取水竖井开挖施工提出切实可行的实施方案。

2.2 解决思路

在基坑四周采用帷幕注浆止水,以确保基坑在高渗透水压条件下干法作业;在基坑锁口梁施工完成后,分层开挖分层支护,开挖一层基坑岩土后,初喷混凝土对坑壁面进行找平,然后安装自进式中空注浆锚杆对基坑四周破碎岩层进行固结注浆加固,以提高基坑围岩自稳能力;固结加固后安装双榀字钢和涨壳式预应力中空注浆锚杆,并挂网复喷混凝土,最后张拉预应力及进行孔道注浆,使施加预应力后的锚杆与双榀工字钢、喷射混凝土和围岩形成稳定、牢固、安全的支护体系以保证基坑的稳定性。

3 主要施工方法

3.1 施工工艺流程

施工准备→帷幕灌浆施工→竖井基坑开挖→混凝土初喷→自进式中空注浆锚杆施工→固结灌浆→混凝土复喷→涨壳式预应力中空注浆锚杆安装及张拉→锚杆注浆。

3.2 施工准备

3.2.1 人机料准备

机械调配、人员到位及原材料的检验等一系列工作提前展开,完成浆液配合比试验,并进行注浆试验,根据试验调整优化注浆配合比及注浆压力,同时做好基坑开挖监控监测准备工作。

3.2.2 基坑工作面开挖及上边坡支护

根据周边环境条件,利用挖掘机开挖基坑施工作业面平台,对山体上边坡按照设计数据放出开口线,施工员指挥挖掘机从上至下一级一级进行边坡开挖,开挖一级支护一级,同时对竖井基坑临水侧岸坡进行加固(见图4)。

图4 山体上边坡支护

3.3 帷幕灌浆施工

帷幕灌浆施工采用多台XY-12地质钻机平行施工,按照分序加密原则进行布孔,每孔自上而下钻进一段灌注一段。施工完成后通过检查孔透水率方法对注浆效果进行检验。

主要的施工步骤为:灌浆试验→钻孔→裂隙冲洗→压水试验→灌浆→封孔。

灌浆试验用以验证帷幕灌浆孔深、孔距、排距、灌浆压力、灌浆分段、封孔方式、浆液比级等参数的合理性,并确定适宜的钻孔灌浆方法及施工工艺、灌浆材料等(见图5)。

图5 帷幕注浆施工

钻孔选择采用回转式钻机,先导孔孔径为91mm,常规孔孔径为75mm,实际孔径不小于56mm,入岩孔深为30.5m,钻孔完成后冲洗钻孔,排除孔内岩粉、渣屑,使孔底沉渣不大于20cm,回水澄清10min后结束。

帷幕灌浆前应使用压力水进行裂隙冲洗,冲洗时间至回水清净时为止,或不大于20min。冲洗水压力可为灌浆压力的80%,并不大于1MPa。

单元内第一孔段采用单点法压水试验,其余孔段结合裂隙冲洗进行简易压水试验。本项目岩层多为比较破碎的中风化砂岩,施工时采用自上而下分段钻孔、压水以及灌浆。

灌浆采用“自上而下、分段卡塞、孔内循环”的方法;注浆管与孔底之间的距离不超过50cm。为达到良好的灌浆效果,根据灌浆压力和注入率的变化情况采用水灰比为3∶1~0.5∶1稀到浓变换的浆液;为避免灌浆过程中出现冒漏浆或混凝土抬动破坏,灌浆压力分级提升,灌浆起灌初始压力为0.3~0.5MPa,终压为2.0MPa。

全孔灌浆结束后,将孔内余浆置换为0.5∶1的浓浆,采用全孔最大灌浆压力进行全孔一次灌浆封孔,带压封孔时间不少于60min。封孔完成并待强后,将孔口浆液干缩后的空余部分用0.38∶1∶1水泥砂浆封填密实并抹平。

3.4 竖井基坑开挖

3.4.1 锁口梁施工

基坑开挖之前进行锁口梁施工,竖井锁口梁上砌筑高度不小于30cm的挡水墙,并用水泥砂浆抹面。竖井锁口梁设置1.2m高防护栏杆(见图6~图7)。

图6 开挖前锁口梁施工

图7 防护栏杆

3.4.2 基坑开挖施工

基坑施工采用分层开挖、分层支护的方法进行,每层开挖与支护的高度为1m。采用静态爆破与机械开挖结合的方式进行开挖,首先开挖基坑四周,提前形成支护作业面,然后再开挖基坑中间部位。基坑开挖的土石方利用85t履带吊配备专业出渣斗垂直吊离基坑至堆渣场,再利用渣土运输车辆转运至弃土场(见图8~图9)。

图8 土石方开挖

图9 竖井出渣施工

3.5 混凝土初喷

初喷混凝土厚度5cm,喷射混凝土作业分段分片依次进行,喷射顺序自下而上,初喷厚度按规范要求进行。喷射混凝土时,喷嘴在可能条件下保持与岩石面距离约0.7m,喷射方向大致垂直于岩石面。

3.6 自进式中空注浆锚杆施工

为确保基坑的稳定性及防止竖井渗水对竖井进行固结灌浆加固从而保证岩层的整体性。

固结灌浆利用SD27N自进式中空注浆锚杆进行,锚杆安装采用YT28风枪钻孔,孔向垂直于边墙,但其与滑动面的交角应大于45°,钻孔完成后用高压水或高压风将孔眼冲洗或吹干净(见图10)。

图10 自进式中空注浆锚杆施工

3.7 固结灌浆

自进式中空注浆锚杆安装完成后进行固结灌浆,灌浆材料采用普通水泥,如井体渗水较大,渗水部位及周围可采取水泥水玻璃双液浆进行灌浆处理;单液浆水灰比0.5∶1,水玻璃原液模数2.4~3.0,浓度30~45度,水泥和水玻璃混合比例暂定3∶1,施工时可根据吸浆和饱浆情况进行调整。注浆压力不超过0.4MPa。局部围岩破碎带或断层处可根据实际情况适当加密加深灌浆孔并适当增加灌浆工字钢。

工字钢安装前先进行钢筋网片和排水孔安装,钢筋网采用φ12钢筋,间距15cm,排水孔采用100B潜孔钻机钻孔,钻孔直径110mm,@3m,L=1m,排水管采用100mm直径PVC花管,管身外包10kN/m无纺土工布。

基坑钢支撑采用I20双榀工字钢,榀距1000mm。钢支撑在加工厂加工,每榀钢支撑一般按照竖井边长整体焊接加工,竖井边长大于工字钢长度的按照段长接长,每段端部焊接带螺栓孔的钢板。加工好的钢支撑使用履带吊吊装至竖井后进行架立、安装。下层钢支撑与上层钢支撑之间采用钢筋连接,进行悬吊定位,每两榀钢支撑之间由连接筋焊接(见图11)。

图11 双榀钢支撑安装施工

钢支撑安装时,对破碎、软弱地带的围岩进行稳定性监测,发现危险情况,采取有效的加强支护措施。

3.8 混凝土复喷

双榀工字钢安装后即可进行混凝土复喷作业,复喷的混凝土厚度为20cm。喷射混凝土作业分段分片依次进行,喷射顺序自下而上,复喷厚度按规范要求进行多次分层,每层厚度均要满足设计要求。喷射混凝土时,喷嘴与岩石面距离约为0.7m,喷射方向大致垂直于岩石面,喷嘴运动轨迹宜为8字回旋(见图12)。

图12 混凝土复喷施工

3.9 涨壳式预应力中空注浆锚杆安装及张拉

涨壳式预应力中空注浆锚杆由涨壳锚固件、中空杆体、垫板、螺母等组成。其主要作用原理为:锚杆杆体插入锚杆孔后,在外力作用下转动杆体,涨壳锚固件在杆体锥形体作用下张开,与岩壁紧密接触,与锚杆孔壁产生摩擦阻力,从而形成支护锚固力,达到及时锚固的效果。

3.9.1 施工工艺流程

施工准备→测量放线→潜孔风钻造孔→孔道清理→快速水泥砂浆找平→预应力中空锚杆安装→锚具安装及施加预应力→从注浆管注浆→密实度无损检测。

3.9.2 施工方法

采用YT28风钻机钻孔,钻孔完毕后,用压力水将孔道清洗干净,经检验合格后,临时封堵孔口。锚杆由人工安装,使用厂家配置的专用连接套筒转动锚杆杆体,使钢制锚头涨开与岩壁紧密接触以达到锚固目的(见图13)。

图13 锚杆孔钻孔施工

锚杆张拉前先使用扭力扳手施加预应力,正式张拉前应取20%设计张拉荷载,对其张拉1~2次,使其各部位紧密接触,每根锚杆张拉预应力为15tf,设计抗拔力23tf。锚杆锁定后48h内,如发现预应力损失大于锚杆设计值的10%时,应进行补偿张拉(见图14)。

图14 预应力施加

3.10 锚杆注浆

待喷射混凝土强度达到75%时即可进行锚杆注浆,采用注浆泵注浆。注浆时,浆液从中空杆注入,从底部的中空杆孔洞中流出,从底部往外面流,直到孔口出浆管有保满浆液流出,此时将出浆管弯折堵住即可。注浆时注意控制注浆压力和流量,以防止注浆管爆裂(见图15)。

图15 涨壳式预应力中空注浆锚杆注浆施工

4 实施效果

施工过程中,对竖井深层水平位移及收敛变形进行了监测,其水平位移累计值在-4~5.93mm(设计预警值50mm),基坑整体稳定性可控,表明该工法实施效果极好(见图16)。该工法的成功应用给类似工程提供了宝贵的经验,具有较好的推广价值。

图16 施工期间竖井深层水平位移变化曲线

5 结 语

本施工技术避免了频繁混凝土施工对一级水源保护区的水质影响,从源头上减少了噪声污染、粉尘污染、水污染,取得了良好的环保效益。采用涨壳式预应力锚杆+喷锚组合式基坑支护方法,避免了采用桩、墙类支护结构施工过程中产生的大量泥浆及泥浆污染。相比咬合桩支护、倒挂井壁+混凝土支撑、地下连续墙支护,施工更为灵活简单便捷。总体分析,此施工技术对工程进度、项目成本都有显著的改善,对本项目在预定时间内完成施工任务提供了保障,社会各方评价较好。该案例适用于岩性地层竖井、深基坑施工,在偏压、破碎岩层、临水等复杂地形深基坑开挖支护施工中具有显著优势。