大跨度钢管混凝土提篮拱桥拱肋关键施工技术

摘要:文章以某中承式钢管混凝土提篮拱桥工程为例,介绍了该桥缆索系统布置方案与钢管拱肋施工关键技术,并采用“过程最优,结果可控”扣索一次张拉索力优化算法对拱肋安装进行控制计算分析,实践结果表明该方法能实现大桥高质量控制施工。

关键词:提篮拱桥;缆索系统;拱肋;扣索一次张拉;施工控制

0引言

国内交通基础设施建设推动了钢管混凝土拱桥的快速发展,据不完全统计,国内在建和已建的钢管混凝土拱桥多达400余座[1]。提篮式拱桥因其造型优美、结构可靠、经济合理的优点,近年来受到设计师和广大民众的青睐。相较于平行拱,提篮式拱桥改变了拱形结构的受力特征,极大地提高了面外稳定性,同时也对提篮拱桥的建设提出了更高的要求。然而现有文献[2-5]的研究大多针对提篮拱桥结构设计以及受力方面,现场施工工艺及技术方面参考资料较少。鉴于此,本文依托某主跨为360 m的钢管混凝土拱桥,详细介绍了大桥建设过程中涉及到的一些关键技术,以供同类型桥梁施工借鉴。

1 工程概况

某桥采用计算跨径为340 m的中承式钢管混凝土提篮拱桥,矢跨比f/l=1/4.533,拱轴系数m=1.55,拱轴线采用悬链线,拱肋为钢管混凝土桁架结构,共两榀,两拱肋在竖直面内沿桥轴线内倾10°,形成提篮式。大桥单片拱肋采用变高度四管桁式截面,拱脚截面径向高12 m,拱顶截面径向高7 m,主拱肋通过上、下弦两根1 200 mm的主弦管(t=24~32 mm)连接两根720 mm的缀管和两根610 mm竖向腹杆构成矩形截面。管内混凝土采用C60自密实补偿收缩混凝土,主弦管钢材采用Q345qC钢材。

2 缆索系统布置

缆索吊装系统采用“吊扣合一”装配式重型钢管塔架结构,设计吊重为160 t,跨径布置为342 m+520.5 m+350.2 m。塔架竖向主承重管采用610 mm×14 mm钢管,立面斜杆采用219 mm×6 mm钢管,水平横杆和斜杆采用168 mm×5 mm钢管,横联采用168 mm×6.5 mm水平钢管和斜撑钢管。塔架纵向、竖向设计模数为4 m,横向为4.9 m,标准杆件为8 m。

采用两套独立主索道,其工作可根据吊装对象不同灵活组合调整,适用于全桥不同阶段的安装施工:将两套主索合起来成为一组,并移动到塔架上游或下游可完成拱肋节段吊装;移动到塔架中间处可完成横撑吊装。

3 钢管拱肋施工关键技术

3.1 钢管拱肋预拼装技术

大桥拱肋采用筒节制造、单元件制造、弦管片装分段制造、半拱卧式耦合匹配制作工艺方案,拱肋节段之间采用内置法兰盘连接进行预拼装。所有拱肋零件和单元件均在厂房内制造,尽量减少日照和温度对结构的影响。

现场对拱肋加工线形按1∶1放样,定位胎架,并定期检查和复测。拱肋制造焊接时通过优化焊接顺序,加放焊接收缩补偿量、余量、反变形的方法对焊接变形进行控制。预拼装施工测量过程中尽量减少温度对测量精度的影响,避开高温时间段,必要时根据热膨胀系数对测量数据进行修正。大桥拱肋零件下料精度均控制在<1 mm,拱肋节段预拼装精度控制在<2 mm。

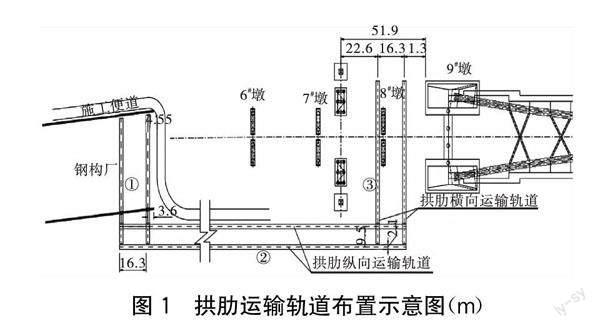

3.2 钢管拱肋运输技术

大桥钢构厂与拱肋吊装场距离较远,且和引桥范围结构物冲突,施工场地条件受限。为解决拱肋预制钢构件运输和安装问题,现场采用一种双层平车纵横向运输轨道系统,横向运输轨道中心间距为16.3 m,纵向运输轨道中心间距为9.5 m,横向轨道比纵向轨道高1.3 m。利用钢构厂龙门吊起吊预制节段并平稳落至横移轨道①平车上,手拉葫芦和钢丝绳固定,启动平车,整体横向运输至横移轨道①和纵向运输轨道②的交界处,断开连接轨道;纵向平车将连接轨道、横向平车以及拱肋节段整体沿轨道②纵向运输,运输至横移轨道③和轨道②交界处后连接轨道,横向平车继续将拱肋节段横向运输至起吊位置准备起吊。相对于传统的运输方法,在运输过程不需要对拱肋预制构件再用炮车或大型汽车吊等设备进行多次转移或吊运,仅需在纵横向交接位置断开和连接轨道,即可实现“U型”“L型”“Z型”等复杂地形和施工条件下的不规则路径运输,且运输过程平稳安全。拱肋运输轨道布置如下页图1所示。

3.3 钢管拱肋节段安装关键技术

全桥拱肋安装遵循“上、下游交替对称”的原则,两岸基本均衡,及时安装横撑,单侧悬臂≤1段。拱肋在起吊场翻身完成后,将拱肋起吊并沿着吊装路线纵向运输至拱肋拟安装位置,以已安装的拱肋作为轴线的调节基准,安装手拉葫芦,两端分别固定在已安装和待安装的拱肋接头位置形成对拉,调整法兰盘相对位置,安装外侧法兰盘螺栓,完成与前一段拱肋固定。通过拱肋缆风调整拱肋接头内侧法兰开口闭合后,再安装内侧法兰盘螺栓,完成单节段拱肋就位。区别于平行拱,提篮拱永久“X”撑起吊至拱肋节段接头位置下方后,根据提篮拱拱肋间距拱脚往拱顶逐渐变窄的特点,将“X”撑从两岸往跨中方向平移至设计位置进行就位安装。

按拱肋安装顺序至合龙段后,对拱圈进行≥24 h的温度影响观测,绘制一个反映升、降温过程的“温度-悬臂端点挠度”关系曲线,在此基础上进行温度修正,并选择一个温度效应对拱圈线形影响最小的时间段通过码板实现瞬时合龙,随后再立即焊接合龙段包板。

4 缆索吊装控制计算及结果分析

4.1 计算方法

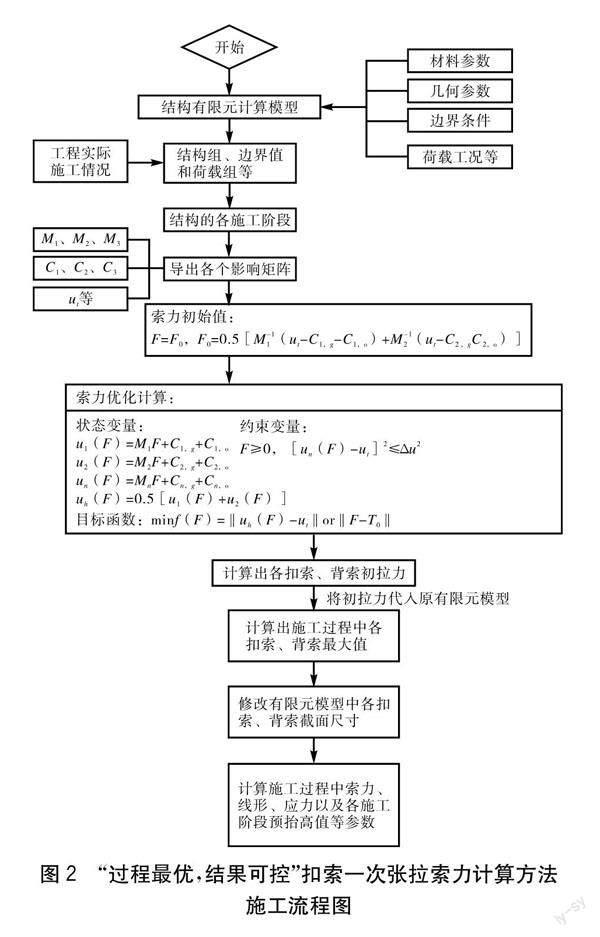

扣索力计算是钢管混凝土拱桥采用缆索吊装悬臂拼装法施工的关键环节,张拉力准确与否,决定了拱肋成拱线形的好坏。目前常见的扣索力计算方法主要有力矩平衡法[6]、零位移法[7]、影响矩陣法[8]等。力矩平衡法的实质是视拱肋接头为铰接,扣索力则可由扣索与拱肋形成的静定结构通过力矩平衡条件求得;零位移法的求解思路主要为使每个拱肋节段安装时其控制点的标高处于设计位置,即当前控制点预抬值为零。然而从现有实践结果来看,上述两种传统方法的应用效果较差,对于力矩平衡法而言,拱肋接头为铰接的假设条件不满足实际拱肋接头构造;对于零位移法而言,忽略了拱肋后续安装对当前节段安装的影响,其索力计算结果较为粗糙,仅可作为初步估算扣索数量使用。影响矩阵法在钢管混凝土拱桥施工控制中有较多应用,该方法的关键在于建立受调向量与目标向量的一组求解关系,从而使拱肋松索线形逼近目标线形。

秦大燕等[9]为克服传统扣索力计算方法效率低,过程繁琐、均匀性较差等问题,基于影响矩阵原理和最优化理论提出了“过程最优,结果可控”扣索一次张拉索力算法。本桥采用该方法进行缆索吊装施工控制计算,其详细计算流程如图2所示。

4.2 计算模型

采用Midas Civil软件建立大桥施工仿真模型,其中拱肋主弦管、腹杆、缀管采用空间梁单元模拟,扣索采用仅受拉桁架单元模拟,拱脚三角板采用薄板单元模拟,拱脚斜腹杆内灌混凝土采用“双单元”法模拟,模型自重根据节段实际吊装重量进行修正,其余临时荷载如机具、挂篮、材料等换算成单元荷载或节点荷载体现。大桥共计离散节点数1 885个,单元数3 102个,其有限元仿真模型如图3所示。

4.3 实测结果分析

大桥缆索吊装施工控制遵循“线形控制为主,索力控制为辅”的原则。由于大桥拱肋结构对称布置,鉴于篇幅有限,以下仅给出北岸扣索实际张拉值与理论值,如图4所示。

由图4可知,随着拱肋吊装的进行,各扣索力基本呈均匀递增的趋势,扣索力变化平稳,无较大突变。从实测数据结果来看,扣索实际张拉值与理论值基本控制在<10%,可见“过程最优,结果可控”扣索一次张拉计算方法扣索力计算精度较高。

拱肋松索成拱的过程是由多点悬臂支撑体系向拱式体系转化的过程,松索成拱后拱圈线形的好坏,也是钢管混凝土拱桥施工质量控制最直观的体现。大桥在整个施工过程中的线形偏差如图5所示。

由图5可知,在整个拱肋施工过程中,拱肋线形控制良好,轴线偏差和竖向高差基本控制在<15 mm。大桥松索成拱后,与裸拱自重作用下的目标线形最大竖向偏差为12 mm,横向偏差为19 mm,均满足《公路工程质量检验评定标准》(JTG F80/1-2017)[10]相应要求,实现了大桥高质量控制施工。

5 结语

本文以某主跨360 m钢管混凝土提篮拱桥为依托工程,详细介绍了大桥缆索系统布置以及拱肋施工过程中采用的一些关键施工技术,采用“过程最优,结果可控”扣索一次张拉索力优化算法对大桥进行了施工控制计算。实践结果表明,该方法计算精度较高,能实现大桥高质量控制施工,可供类似工程参考。

参考文献:

[1]陈宝春,韦建刚,周 俊,等.我国钢管混凝土拱桥应用现状与展望[J].土木工程学报,2017,50(6):50-61.

[2]王 达,姚型龙,严伟飞,等.中承式提篮拱桥拱肋最优内倾角取值影响分析[J].交通科学与工程,2022,38(4):60-64,71.

[3]曹正洲,冯玉涛,沈逢俊.大跨径钢箱提篮拱桥空间稳定性分析[J].桥梁建设,2011(1):43-47.

[4]田 卿,何俊荣,尹邦武,等.中承式钢箱提篮拱桥设计[J].世界桥梁,2020,48(1):11-16.

[5]王 剑.钢管混凝土提篮拱桥施工阶段有限元分析[J].铁道建筑,2010(7):50-52.

[6]韩 磊,张俊兵.钢管骨架无支架缆索吊装法扣索索力的优化分析[J].铁道工程学报,2009,26(11):17-22.

[7]莫 凤.大跨度钢管混凝土拱桥拱肋施工技术[J].西部交通科技,2021(7):79-82,196.

[8]潘 栋,邓年春,程华强,等.基于塔架智能主动调载技术的施工计算方法与应用[J].桂林理工大学学报,2021,41(2):303-310.

[9]秦大燕,鄭皆连,杜海龙,等.斜拉扣挂1次张拉扣索索力优化计算方法及应用[J].中国铁道科学,2020,41(6):52-60.

[10]JTG F80/1-2017,公路工程质量检验评定标准[S].

作者简介:严胜杰(1987—),工程师,硕士,主要从事公路工程施工技术管理工作。