C40海工大体积混凝土配合比研究

摘要:文章结合龙门大桥东锚碇基础大体积混凝土施工,研究建立在混凝土强度、氯离子扩散系数、龄期衰减系数与水胶比、矿物掺合料种类和掺量等因素之间的量化关系,综合考虑混凝土强度、耐久性、水化热、温控等性能指标要求,通过科学选取水胶比、矿物掺合料种类和掺量,研发跨海大桥抗腐蚀高性能混凝土的配合比设计技术,提出原材料优选标准与控制指标、混凝土施工质量控制方案以及混凝土耐久性质量检验技术,形成跨海大桥抗腐蚀高性能混凝土配合比设计与质量控制成套技术,解决传统技术所存在的缺陷。

关键词:锚碇;大体积;配合比;海工混凝土;双掺;温控

0引言

锚碇顶板采用C40大体积混凝土,对于近海的大体积混凝土而言,需增强混凝土抗氯盐侵入能力。因此,本次锚碇混凝土采用高性能抗氯盐海工混凝土,采用粉煤灰及矿粉双掺来提高混凝土的高耐久性[1]。本文就高氯盐条件下C40大体积海工混凝土进行了配合比研究,从混凝土的工作性、力学性和耐久性、氯离子扩散系数、温度控制等方面进行了试验研究。

1 工程概况

国道G228丹东至东兴广西滨海公路龙门大桥位于钦州市钦南区龙门港镇,为广西规划建设的最长跨海大桥,是广西首座单跨超千米的特大桥,总长度为7.756 km,其中主桥为单跨双铰悬索桥。龙门大桥东岸锚碇顶板大体积混凝土采用C40等级混凝土,顶板是高为6~8 m、直径为84.5 m的圆柱,下部与填芯混凝土接触,侧面与一期桩及二期槽接触。本项目桥址位于沿海地区,锚碇位于岛上,地表水和地下水氯离子浓度较高,年平均气温约为24.6 ℃。

2 混凝土原材料组成与选择

2.1 水泥

采用的水泥为华润水泥(上思)有限公司生产的P·Ⅱ 52.5硅酸盐水泥,其密度为3.20 g/cm3、比表面积为334 m2/kg、3 d抗压强度为31.4 MPa、28 d抗压强度为53.6 MPa、3 d抗折强度为6.3 MPa、28 d抗折强度为8.0 MPa、初凝为159 min、终凝为214 min、三氧化硫含量为2.62%、烧失量为2.34%、氯离子含量为0.35%、氯化镁含量为1.30%。

2.2 粉煤灰

采用的粉煤灰为广西钦州蓝岛环保材料有限公司的F类Ⅰ级粉煤灰,其细度为11.0%、需水比为93%、烧失量为1.73%、含水率为0.1%、密度为2.46 g/cm3、活性指数为75.5%。

2.3 矿粉

采用的粒化高炉矿渣粉为广西源盛矿渣综合利用有限公司的S95级矿渣粉,其密度为2.88 g/cm3、比表面积为408 m2/kg、7 d活性指数为72%、28 d活性指数为100%、烧失量为0.92%。

2.4 防腐剂(CPA)

采用的防腐剂为广东巨三实业有限公司生产的JS-HGCPA防腐剂,其氯化镁含量为3.59%、氯离子含量为0.013%、碱含量为0.34%、比表面积为330 m2/kg、初凝时间为97 min、终凝时间为2.83 h、抗蚀系数为1.01、膨胀系数为0.92。

2.5 细集料

采用的细集料为崇左南方水泥有限公司生产的石灰岩精品机制砂,其云母含量为1.3%、石粉含量为8.8%、泥块含量为0.0%、機制砂单级最大压碎指标为15%、表观密度为2 710 kg/m3、空隙率为40.6%。

2.6 粗集料

采用的粗集料为扶绥县平姜石场生产的(5~25)mm连续级配石灰岩碎石,其碎石压碎指标为10%、坚固性为1%、吸水率为0.42%、针片状颗粒总含量为4.2%、含泥量为0.6%、泥块含量为0.0%、表观密度为2 734 kg/m3、碱集料反应为0.03%。

2.7 水

采用的拌和用水为龙门大桥东岸拌和站地下水,其pH值为7.2、不溶物为132 mg/L、可溶物为164 mg/L、氯离子含量为14 mg/L。

2.8 减水剂

采用的减水剂为江苏苏博特新材料股份有限公司生产的聚羧酸高性能减水剂(缓凝型),其减水率为28%、泌水率比为23%、含气量为3.5%、凝结时间差为+185 min。

3 配合比设计

根据设计文件要求,该锚碇大体积混凝土设计强度为C40,氯离子扩散系数(RCM28 d):<4.0×10-12 m2/s,总游离氯离子含量小于单方混凝土用胶材总量的0.1%,总含碱量≤2.1 kg/m3。配合比设计参数严格按照《公路桥涵施工技术规范》(JTG/T 3650-2020)要求执行[2]。

由于锚碇所处位置容易受海盐侵蚀,必须研究出符合该地区的混凝土配合比,同时也要遵循混凝土需具备良好的工作性能及经济性原则,根据原材料情况和经验,共设计了6个不同的配合比。采用纯水泥、单掺粉煤灰或矿粉、双掺作比较,来确定最佳配合比,如表1所示。

表1中共有6组配合比,A组为纯水泥,不加任何矿物掺合料;B组掺29%的粉煤灰,不掺矿粉;C组不掺粉煤灰,掺40%的矿粉;D组掺30%粉煤灰、22%的矿粉;E组掺36%粉煤灰,24%矿粉;F组掺45%粉煤灰、19%矿粉。

4 混凝土性能评价及分析

为了更准确直观地得出粉煤灰及矿粉对混凝土性能的影响,采用纯水泥、单掺粉煤灰或矿粉、复掺的方式,从混凝土的工作性、力学性、抗氯离子渗透性能、物理热学性能进行研究。

4.1 工作性

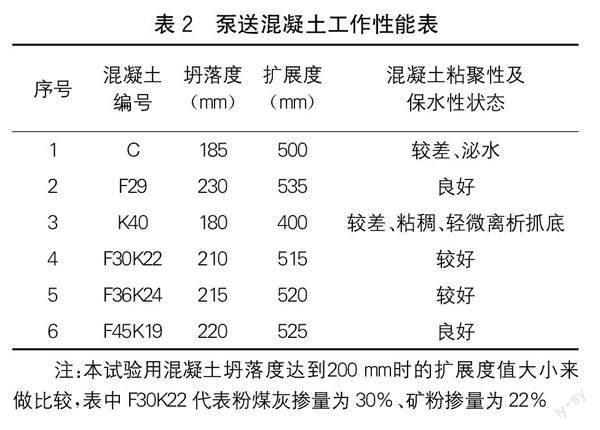

根据表1配合比得出该6组配合比混凝土的工作性能如表2所示。

混凝土的工作性能由表2可知,当使用纯水泥时,混凝土的流动性较差,容易泌水;随着粉煤灰的掺入,其需水量跟减水剂减小,混凝土流动性增加;单掺矿粉时,混凝土的黏度较高,很容易造成混凝土抓底,不利于泵送;当同时掺入粉煤灰、矿粉时,粉煤灰的掺入弥补了矿粉掺入对混凝土和易性的不利影响。且随着粉煤灰掺量(30%、36%、45%)的增加,混凝土的和易性及流动性得到了改善。本次采用F组进行工程实践证明,混凝土现场泵送性较好,很少因为混凝土和易性不好造成堵泵、堵管、爆管现象[3]。

4.2 力学性(见表3)

从表3中可以看出,A组为纯水泥,龄期为7 d时候其抗压强度已经达到50.5 MPa,由于该工程位于海上且为大体积混凝土,单独使用纯水泥不仅难以抵抗海中氯离子的侵入,更容易造成混凝土内部温度迅速上升,出现温度裂缝。从经济环保方面来看,使用纯水泥会增加混凝土的成本,造成原材料浪费,因此排除该组配合比。

当掺入粉煤灰及矿粉后,混凝土7 d抗压强度相对于纯水泥组出现明显下降趋势,随着时间增加到28 d、60 d时,混凝土强度逐渐上升达到持平甚至超过纯水泥组,且都能满足C40混凝土强度要求。

当粉煤灰掺量逐步增加(30%、36%、45%)时,混凝土的抗压强度先增加后降低,其中F36对比F45抗压强度下降14.8%。掺入矿粉时,可以明显改善混凝土的泌水性,还可以弥补单掺粉煤灰使混凝土早期强度偏低的问题,实现优势互补。粉煤灰与矿粉互掺,当两者掺量接近时,工作性能好的混凝土,其力学性能也相对较好。

F组混凝土试块在标准养护条件下的强度较好,其28 d龄期抗压强度均>45.3 MPa,60 d强度最小值为50.5 MPa,远大于C40设计强度,符合设计强度。

4.3 抗氯离子渗透性

纯水泥、单掺粉煤灰及矿粉、双掺时混凝土28 d、60 d时的电通量值如图1所示。

由图1可知,随着粉煤灰掺量的增加(30%、36%、45%),混凝土电通量值呈现逐渐下降的趋势,其中F29混凝土电通量值最低。单掺矿粉时,混凝土的电通量随着时间增加逐渐减小,随着矿粉掺量的增加(22%、24%),电通量呈现下降趋势。与纯水泥C相比,采用单掺或复掺粉煤灰及矿粉能有效减少混凝土的28 d、60 d电通量,其中跟F45K19差距较大的分别下降42.8%、55.1%。所以,粉煤灰及矿粉的复掺有助于提高混凝土的抗氯离子渗透性能。在实际工程应用中,混凝土试块的60 d龄期电通量平均值为823 C,满足60 d电通量<1 000 C的设计要求。

5 混凝土各项性能指标

5.1 混凝土物理热学参数

计算混凝土物理热学参数,线膨胀系数按照经验取值,结果如表4所示。

混凝土特定龄期劈裂抗拉强度参考值见表5。

在Midas FEA软件仿真计算中,对于普通硅酸盐水泥,a取4.5,b取0.95,d取1.11。

通过以上计算所求得的各龄期抗拉强度值,根据混凝土配合比及抗压强度数据进行修正得到C40海工大体积混凝土劈裂抗拉强度。

5.2 锚碇顶板大体积混凝土仿真计算

构件尺寸:锚碇顶板平面为直径85~86 m的圆形,厚6.0~8.0 m。

约束条件:顶板混凝土下部受C20填芯混凝土约束,侧面受冠梁及桩基约束。

分层分块:顶板采用“十”字后浇,后浇带宽为2.0 m,块Ⅰ分4次浇筑成型,第2~4层浇筑厚度为2.0 m;块Ⅱ分4次浇筑成型,浇筑厚度为2.0 m×4。根据结构对称性原理,取顶板混凝土1/2进行温度应力计算。

5.3 边界条件

锚碇顶板大体积混凝土浇筑边界条件如表6所示。

浇筑温度:锚碇顶板均为低溫期施工,浇筑温度按照施工期气温上限进行估算,针对模板和保温层的影响,可使用放热系数βs来等效对流换热系数。混凝土通过保温层对空气进行散热的等效散热系数依据式(5)进行计算:

本工程的计算取风速为4 m/s,粗糙面放热系数β=82.2 kJ/(m2·h·℃)。顶板侧面为桩基、冠梁混凝土,不考虑散热;后浇带部位采用收口网模板施工,导热系数λ=163.29 kJ/(m·h·℃),收口网模板外采用保温层+防雨布,导热系数为油毛毡导热系数λ=0.167 kJ/(m·h·℃),求得模板系统βs=75 kJ/(m2·h·℃)。

5.4 温控仿真模拟结果分析

5.4.1 温度计算结果

在上述条件下,锚碇顶板大体积混凝土内部最高温度及最大内表温差计算结果见表7。

顶板混凝土内部最高温度包络图见图2。由图2可知,混凝土中间位置温度最高,表面温度较低,温度控制的核心为“外保内散”,即内部加强通水降温、外部进行保温养护。

5.4.2 应力计算结果

根据上述条件,锚碇顶板大体积混凝土特定龄期温度应力计算结果见表8。由表8可以看出,锚碇顶板各龄期最小抗裂安全系数为1.47(≥1.4),顶板Ⅱ各龄期最小抗裂安全系数为1.64(≥1.4),均符合安全系数设计要求。

顶板Ⅰ与顶板Ⅱ各龄期应力场分布基本类似。从顶板Ⅱ大体积混凝土各龄期应力场分布可以看出,各浇筑层混凝土前期膨胀,集中于锚体上表层及侧面,由内表温差引起后期混凝土收缩,部分应力向构件内部转移逐渐发展至稳定水平。

6 结语

(1)对于锚碇顶板C40海工大体积混凝土,采用“双掺”配合比能有效提高混凝土的工作性、耐久性、力学性及混凝土的物理热学参数。

(2)矿粉和粉煤灰的使用能减弱混凝土的电通量,可以改善单掺矿粉造成混凝土黏度过大及抓底现象,降低流动性大情况下的泌水率,提高混凝土的工作性能。用矿物掺合料置换部分水泥,减少水泥用量,降低混凝土水化热量,能有效减少大体积混凝土开裂现象,同时也降低混凝土的成本。

(3)采用多组配合比进行对比试验,选用不同矿物质掺合料,单掺及复掺得到最优配合比。因此,利用矿物掺合料成为本次大体积混凝土配合比研究的关键。

参考文献:

[1]JTG/T 3310-2019,公路工程混凝土结构耐久性设计规范[S].

[2]JTG/T 3650-2020,公路桥涵施工技术规范[S].

[3]姚楚康,余青山,谢祥明.基于功效系数法的抗氯盐泵送混凝土配合比优选[J].人民珠江,2018,39(12):97-102.

作者简介:付发壮(1983—),工程师,研究方向:公路桥梁工程试验检测及质量管理。