电弧熔炼Ti6Al4V/B4C复合材料微观组织与力学性能

郭顺 王朋坤 顾介仁 彭勇 徐俊强 周琦

摘要: 采用真空电弧熔炼技术制备了不同含量B4C的Ti6Al4V/B4C钛基复合材料,并采用光学显微镜、扫描电子显微镜、显微硬度计、静态压缩及拉伸测试等对其微观组织及力学性能进行了表征分析。结果表明,电弧熔炼过程B4C与钛基体原位反应生成TiB,TiC及TiB2相,TiB呈现一维生长晶须状,TiC呈现颗粒状,在B4C质量分数为10%时生成块状TiB2,并可能会形成特殊的中空棱柱状结构Ti(BxCy)聚合物。原位反应生成的TiB2可显著提高钛基复合材料的显微硬度。当B4C质量分数为0.5%时,钛基复合材料原位反应生成的连续网状、均匀分布的TiB和TiC试样具有最优力学性能,试样最大抗压强度值达到1 990 MPa,最大压缩应变为35.5%,压缩性能超过熔炼钛合金,抗拉强度达到1 034 MPa,与熔炼钛合金材料相比提高近24%,但塑性有所降低,并随着B4C含量增加,抗拉强度逐渐下降,其断裂方式由韧性断裂转变为脆性断裂。

关键词: 钛基复合材料; B4C; 真空电弧熔炼; 微观组织; 力学性能

中图分类号: TG 47

Microstructure and mechanical properties of Ti6Al4V/B4C composite prepared by arc melting

Guo Shun1,2, Wang Pengkun1,2, Gu Jieren1,2, Peng Yong1,2, Xu Junqiang1,2, Zhou Qi1,2

(1. Nanjing University of Science and Technology, Nanjing 210094, China; 2. Key Laboratory of Controlled Arc Intelligent Additive Manufacturing Technology, Ministry of Industry and Information Technology, Nanjing 210094, China)

Abstract: Ti6Al4V/B4C titanium matrix composites with different B4C contents were prepared by vacuum arc melting. The microstructure and mechanical properties were characterized and analyzed by optical microscope, scanning electron microscope, microhardness tester, static compression and tensile test. The results show that in the process of arc melting, B4C reacts with titanium matrix in situ to form TiB, TIC and TiB2 phases. TiB presents one-dimensional long whisker shape, TiC presents granular shape, and massive TiB2 is formed when the content of B4C is 10 wt.%, and a special hollow prismatic Ti(BxCy) polymer may be formed. TiB2 produced by in-situ reaction significantly improve the microhardness of titanium matrix composites. When the content of B4C is 0.5 wt.%, the continuous network and evenly distributed structure of TiB and TiC produced by the in-situ reaction of titanium matrix composites has the best mechanical properties. The maximum compressive strength of the sample reaches 1 990 MPa and the maximum compressive strain is 35.5%. The compressive property exceeds that of molten titanium alloy. The tensile strength reaches 1 034 MPa, which is nearly 24% higher than that of molten titanium alloy, but the plasticity decreases. With the increase of B4C content, the tensile strength decreases gradually, titanium matrix composites gradually change from ductile fracture to brittle fracture.

Key words: titanium matrix composites; B4C; vacuum arc melting; microstructure; mechanical properties

0 前言

金屬基复合材料具有低密度、高强度、高耐磨性等优势,因此在车辆交通、航空航天等领域内被广泛应用[1-2],钛基复合材料(Titanium matrix composites, TMCs)是在钛合金的基础上设计出的一种新型复合材料[3],其中以Ti6Al4V为代表的α+β钛合金被广泛采用于制备钛基复合材料。通常,钛合金中常用的外源增强体包括TiC,TiB,TiO2及Si3N4等陶瓷颗粒。但在实际研究中发现,钛合金中直接引入陶瓷材料增强,会因为陶瓷材料与钛合金基体间的润湿性差异及界面冶金不良等问题,难以发挥增强相的效果,并可能会恶化复合材料的力学性能。

采用原位反应方法制备TMCs一种可行的技术途径。因其制备工艺简单、材料性能优异等成为目前复合材料研究领域的前沿课题之一[4-5]。B4C作为高强高熔点陶瓷材料,因其与钛合金发生原位反应生成TiB,TiC等具有硬度高、热稳定性好的化合物[6],在原位反应制备TMCs研究中成为热点。在钛合金基体中添加外源B4C陶瓷颗粒,通过原位反应生成网状或晶须形态增强相,新相能够与钛基体之间形成良好的冶金结合界面并呈现高强度特征,因此Ti6Al4V/B4C复合材料具有重要的研究意义。

在TMCs的制备研究中,由于钛合金和外源增强颗粒本身熔点高、弹性模量小及价格高等原因[7],一般制备TMCs方法主要采用温锻造技术、自蔓延高温合成法和反应自发渗透法等,但在快速、高效制备技术方面,真空电弧熔炼技术是一种很好的选择[8],真空电弧熔炼工艺简单,成本低且最高温度能达到3 000 ℃,因此对于制备采用陶瓷颗粒外源强化的TMCs具有显著优势。

卢海滨等人[9]采用真空电弧熔炼制备TiBw/Ti10MO新型TMCs,外加增强体TiBw及钼粉与钛基体发生原位反应生成不同形态的增强相,材料整体性得到提高。Geng等人[10]以Ti,B2O3和Nd粉末为原料,采用真空电弧熔炼制备新型TMCs材料,结果表明,在钛基体中有晶须状TiB及树枝状Nd2O3增强相生成。Li等人[11]采用真空电弧熔炼炉制备以TiB,TiC及稀土氧化物为外加增强体的钛基复合材料,结果表明,引入外加增强体可细化基体晶粒,同时起到固溶强化作用增强基体强度。

TMCs作为目前重要的研究方向,其制备以及材料性能研究得到广泛关注,其中Ti6Al4V/B4C复合材料由于原位反应可生成多种内生增强相具有重要的研究意义。但目前国内外对于TMCs研究还不完善。基于真空电弧熔炼技术,在Ti6Al4V钛合金基体中添加不同组分含量的B4C颗粒增强体,探究了原位反应增强体对真空电弧熔炼制备TMCs的显微组织和力学性能的影响规律。该研究为TMCs引入合适含量B4C及其对复合材料的组织性能的影响提供一定的参考。

1 试验方法

试验采用DHL-1250型真空电弧熔炼设备,最大可制备熔锭50 g,最高熔炼温度3 000 ℃,设备腔体真空度优于5×10-4 Pa。试验材料采用机械研磨法制备的粒径5~50 μm B4C及商用Ti6Al4V,B4C颗粒的微观形貌如图1所示。

根据组分比例,称量Ti6Al4V和B4C粉末共50 g,置于水冷铜坩埚中,质量比例如表1所示。为保证熔锭成分的均匀性,在纯氩气氛围中重复熔炼4~5次,每次电弧熔炼时间在150 s。

采用电火花线切割取得试样,微观组织试样尺寸为10 mm×10 mm×5 mm,经240,600, 800,1200号砂纸精磨抛光,使用Kroll试剂腐蚀10 s,采用FEI Quanta 250F型扫描电子显微镜(Scanning electron microscope, SEM)、OLYMPUS型光学显微镜(Optical microscope, OM)和D8 Advance 型X射线衍射仪(X-ray diffraction, XRD)进行组织观察及物相分析;按照GB/T 228—2002《金属材料 室温拉伸试验方法》采用AG-100KG型万能力学试验机进行拉伸性能测试,拉伸速率设置为0.5 mm/min。采用HVS-1000型显微硬度计测试硬度,设置加载载荷8 N,加载时间10 s;按照GB/T 7314—2017《金属材料 室温压缩试验方法》采用SHT4106型电子万能试验机进行压缩性能测试,试样尺寸为3 mm×5 mm。

2 结果与讨论

2.1 钛基复合材料宏观形态

图2为电弧熔炼制备TMCsS0~S5熔锭的宏观形貌。由图2可知,S0~S5熔锭表面无明显的气孔及裂纹等缺陷。由于B4C颗粒的加入,熔体流动特性发生显著改变,进而凝固特性改变。低含量的B4C颗粒有助于电弧熔炼成形,相反高含量B4C颗粒熔体倾向

于难以成形,如B4C质量分数为10%时,熔锭形状非常不规则。B4C熔点2 350 ℃,Ti6Al4V熔点1 660 ℃,因此,电弧熔炼制备不同B4C含量的钛基复合材料时,熔炼热输入不变,高熔点材料增加,合金熔体的流动性变差,宏观成形变差。

2.2 物相组成和显微组织

采用XRD对各组分钛基复合材料进行物相检测,结果如图3所示。S0为纯钛合金Ti6Al4V的熔炼试样,结果表明,熔炼后组织依旧保持母相α-Ti和β-Ti两相特征。在S1~S5试样XRD中未出现B4C所对应的衍射峰,但均检测到TiC和TiB对应的衍射峰,表明电弧熔炼过程中B4C与钛合金熔体充分接触并发生原位反应生成TiC和TiB新相,S1~S5對应的XRD图谱中TiC和TiB对应的衍射峰强度及半峰宽逐渐增加,表明生成相逐渐趋向于有序化,相含量随着外源B4C组分增加而增加。当B4C质量分数为10%时,S5试样中检测到TiB2衍射峰。

在电弧熔炼制备钛基复合材料过程中,根据Ti-B4C相图可知,熔体中可能发生以下原位反应。

L(5Ti+B4C)→4TiB+TiC

L(3Ti+B4C)→2TiB2+TiC

熔池中的反应过程为:TiB优先形成并作为凝固过程中的初级产物,TiC可能以TiB作为异质形核点或者自由形核长大,因为TiB标准生成吉布斯自由能为(-209.2 kJ/mol)比TiC(-146.44 kJ/mol)更低[12],同时熔池中B和C原子摩尔比为4∶1,动力学上扩散通量更大,因此,在B4C含量较低的情况下,TiB开始形核析出随后TiC析出,B4C含量增加时,促进了TiB2的反应析出。

熔炼组分差异将引起微观组织变化,S0~S5显微组织如图4所示。由图4a可知,纯钛合金熔炼组织为典型的网篮组织,电弧熔炼凝固时,熔锭先形成高温β相,并在随后冷却中,板条状α相沿着初生β相形核长大并规则排列,呈现出典型网篮组织结构。图4b为B4C含量为0.5%的钛基复合材料试样显微组织,由图4b可知,在钛基体上有黑色联生组织反应带,结合XRD检测结果分析可能是B4C与钛基体发生原位反应生成的TiB与TiC,两者以连续网状形态分布。当B4C含量为2.5%及以上含量时, S3~S5试样中同样观察到TiC和TiB,与S1,S2试样不同的是生长形态以及分布状态存在差异。原因是TiC一般以颗粒形态生长,而TiB一般呈现一维生长特性,并往往可能形成晶须形态[13],在图4中观察到的窄长条一般为晶须态TiB。另外,由于B4C含量增加引起流动性变差,整体物相的分布趋向于不均匀。

采用SEM和EDS进一步观察分析,其结果如图5和图6所示,其中图6的EDS检测结果表明了TiB和TiC的形成,当B4C质量分数增至10%时,生成物中出现了TiB2。图5a为电弧熔炼Ti6Al4V获得的典型网篮组织,原始β晶粒边界在固态相变过程中被破坏,仅可观察到很少量分布在原始β晶界的α相,原始β晶粒内α呈现出束集特征也即是网篮形态,一般来说,网篮态组织表现出高强韧性。图5b为质量分数0.5% B4C的TMCs微观组织,在高倍率下观察发现,共晶反应生成的白色衬底TiB是呈现一维生长的晶须形态,而对于TiC则呈现为颗粒形态,该现象与之前的研究结果相一致[13]。在电弧熔炼不同组分钛基复合材料中,随着B4C质量分数从0.5%逐渐增加至10%时,TiB晶须尺寸也逐渐增大,平均尺寸从6 μm增加至55~60 μm。在低含量B4C的钛基复合材料中,呈现出具有网络、小尺寸的反应产物的基体一般具有很好的力学性能,该研究在黄陆军等人[14]和吕维洁等人[15]的研究中均有报道。对于高含量B4C的钛基复合材料,从图5e和图5f中可以看出,微观组织复杂性变高,各向异性明显,组织均匀性变差,部分区域出现了空洞等微缺陷。对于图5e和图5f中试样,由于熔体中B和C原子含量过大,B4C与钛基体发生反应可能会形成Ti(BxCy)聚合物。在冷却过程中,包含Ti(BxCy)聚合物液相集团不断凝固长大,但聚合物中心位置由于快速的散热导致原子无法有效充分扩散[16],进而形成特殊的中空棱柱状结构,该结果可能导致基体材料局部强度增高,脆性增大的问题。综上所述,从微观组织的相析出、生长及分布来说,低含量B4C的钛基复合材料是制备高性能复合材料的主要方向。

2.3 力学性能

Ti6Al4V/B4C复合材料由于原位反应生成物差异,材料的力学性能也将不同。采用显微硬度测试方法对复合材料进行初步表征,并用箱型图进行表示,如图7所示。由图7可知,纯钛合金平均显微硬度为297 HV,当B4C添加量为0.5%时,S1试样平均显微硬度提高至360 HV,相比S0提高21.2%,结果表明,少量添加B4C对于材料的强韧性具有显著影响。随着B4C添加量继续增加时,复合材料显微硬度提升明显,S5试样中B4C质量分数为10%时显微硬度与S0试样相比提高1倍以上。

6组对照复合材料的显微硬度值存在动态波动,波动幅度随着B4C含量增加而增加,在个别位置点,显微硬度存在异常。原因为B4C含量过多时熔体流动性变差,高含量B4C复合材料的组织不均匀性大,硬度波动大;而个别位置点存在TiB和TiC的偏聚区域,该现象可在图5e和图5f中看出,进而导致硬度值异常。

图8为不同B4C含量TMCs的静态压缩工程应力-应变曲线。压缩试验由于应力状态软性系数α值大,应力状态较“软”,金属材料容易发生塑性变形,因此有利于表征复合陶瓷相的TMCs显示塑性特征具有研究意义。由图8可知,纯钛合金电弧熔炼S0试样的压缩应变、抗压强度分别为34.1%和1 701 MPa。当B4C质量分数为0.5%时,S1试样抗压强度达到1 990 MPa,压缩应变为35.5%,该抗压强度及应变值均超过纯钛合金材料的抗压强度及应变量值,结果表明,添加B4C促进了钛基体韧性提高。结合S1试样的连续网状微观组织可知,少量B4C与钛基体原位反应生成的分布均匀、连续网状的TiB与TiC相起到了增强基体的作用,微小尺寸的TiB与TiC相在基体中类似析出强化,而连续网状结构能够提高基体韧性,在微裂纹萌生及扩展过程中起到了阻碍的作用。

对于S2~S4试样,随着复合材料中B4C含量的增大,其抗压强度提高,抗压强度分别为1 773,1 905,2 025 MPa,但最大压缩应变降低。由上节微观组织可知,原位反应生成的TiB与TiC相在钛基体中存在显著长大、分布不均匀、偏聚等问题,进而导致材料的塑性显著降低,当复合材料中B4C质量分数为10%时,S5试样塑性几乎没有,脆性特征明显。压缩试验结果表明,少量B4C的添加能够积极促进基体材料性能提升,但是含量过高也将引起材料明显的脆性破坏。

为进一步表征TMCs的力学性能特征,采用室温静态拉伸测试了试样抗拉强度和断后伸长率,其结果如图9所示,该图反映的材料性能规律与静态压缩结果近似一致。纯钛合金材料电弧熔炼试样的抗拉强度为836 MPa,断后伸长率为12.0%。当复合材料中B4C质量分数为0.5%时,抗拉强度显著提高,S1试样抗拉强度达到1 034 MPa,与S0试样相比提高近24%,随着添加B4C质量分数从0.5%增加至10%时,TMCs试样的最大抗拉强度呈现逐渐下降的趋势;当B4C质量分数为10%时,S5试样的抗拉强度仅为304 MPa,与纯钛合金材料相比降低64%,结果表明,高含量的B4C加入,不利于基体强韧性,甚至可能出現显微缺陷,如图5观察到的空洞并且可能存在高应力集中的问题,因此复合材料力学性能显著降低。

需要说明的是,拉伸试验中即便是少量加入B4C的S1试样,其断后伸长率也出现了下降,其值为9.0%,低于纯钛合金电弧熔炼试样的12.0%,这一现象不同于压缩试验。其原因为静态单轴拉伸的应力状态软性系数值较小,应力状态较“硬”,这使得在拉伸过程中,力学性能对材料中存在的微缺陷及应力集中更敏感,进而导致由于复合材料局部不均匀问题降低了整体的塑性。但总体来说,拉伸试验获得的纯钛合金S0试样与少量含量B4C的S1试样强塑积是相近的,这对于添加B4C的 TMCs研究具有重要意义。在S2至S5试样中,随着B4C含量的增加,断后伸长率值降低的更为显著,当B4C质量分数为10%时,断后伸长率仅为4.0%。拉伸试验结果表明,B4C含量对于复合材料的力学性能影响非常显著,少含量的B4C加入对基体有促进作用。

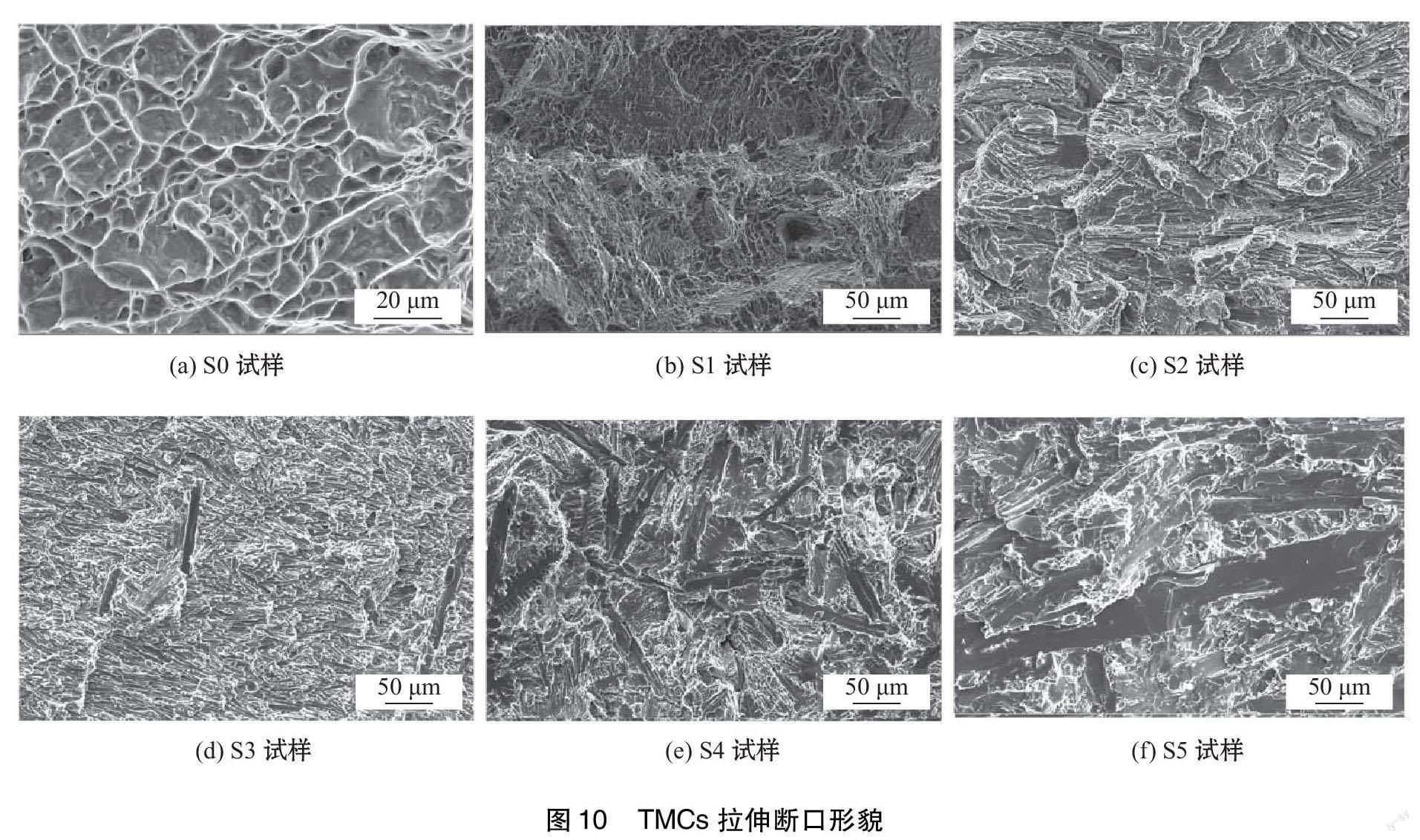

图10为不同含量B4C TMCs的拉伸断口形貌。由图10可知,对于纯钛合金电弧熔炼的S0试样断口呈现典型的微孔聚集性韧性断裂特征,断面有明显的韧窝,韧窝数量多且尺寸较大,表明其具有良好的塑性特征。对于少量添加B4C的S1试样中也可观察到韧性断裂特征,韧窝数量多但尺寸较小,其塑性相对低于S0试样,这符合拉伸试验断后伸长率结果。随着B4C含量的增加,钛基复合材料逐渐由韧性断裂转变为脆性断裂,断裂面逐渐变得光滑。值得注意的是,在S3和S4试样断面部分区域有类似纤维拔出的现象,结合图5的微观组织可知该处应该是晶须形态TiB的剥离产生的。在公开的报道中,晶须形态的TiB是能够促进材料的塑性提升[12],但如果晶须尺寸过大,图5表明其尺寸达到50 μm以上,这将可能作为复合材料断裂时微裂纹萌生的裂纹源,进而降低材料的塑性。在高含量的S4和S5试样中则可明显观察到脆性解理面,表明其高脆性特征。

3 结论

(1)电弧熔炼制备Ti6Al4V/B4C复合材料,不同B4C含量对TMCs成形性具有显著影响,低B4C含量成形性好。

(2)B4C与钛基体原位反应产物主要为TiB和TiC,当B4C质量分数为10%时,可生成TiB2。B4C质量分数为0.5%时,钛基体中形成连续网状组织结构,试样具有最优力学性能, 其抗压强度1 990 MPa,压缩应变35.5%,超过熔炼钛合金。同时抗拉强度为1 034 MPa,与熔炼钛合金材料相比提高近24%。B4C含量較高(质量分数>1.0%)时,组织复杂性增大,TiB与TiC出现长大粗化、分布不均匀、偏聚等问题。

(3)低含量B4C的TMCs试样拉伸断口呈现微孔聚集性韧性断裂,有明显的韧窝,随着B4C含量的增加,TMCs逐渐由韧性断裂转变为脆性断裂。参考文献

[1] 朱强, 赵文涛, 雷玉成, 等. Ti 对 SiCp/6092 铝基复合材料激光焊焊缝组织和性能的影响[J]. 焊接学报, 2021, 42(3): 85-90.

[2] 李鹏, 廉润康, 马超群, 等. 加工道次对 FSP 制备高熵合金增强铝基复合材料组织和性能的影响[J]. 焊接学报, 2022, 43(6): 11-19.

[3] Xiong Y, Du M, Zhang F,et al. Preparation and mechanical properties of titanium alloy matrix composites reinforced by Ti3AlC and TiC ceramic particulates[J]. Journal of Alloys and Compounds, 2021, 886: 161216.

[4] Wang J, Zhao Y, Zhou W,et al. In-situ study on tensile deformation and damage evolution of metastable β titanium alloy with lamellar microstructure[J]. Materials Science and Engineering: A, 2021, 824: 141790.

[5] 王亮亮, 樊少忠, 付永红, 等. 铁基表面碳化钛致密陶瓷层的组织性能与增韧机制[J]. 焊接学报, 2018, 39(5): 121-124.

[6] Pan Y, Li W, Lu X,et al. Microstructure and tribological properties of titanium matrix composites reinforced with in situ synthesized TiC particles[J]. Materials Characterization, 2020, 170: 110633.

[7] Wang D, Li H, Zheng W. Oxidation behaviors of TA15 titanium alloy and TiBw reinforced TA15 matrix composites prepared by spark plasma sintering[J]. Journal of Materials Science & Technology, 2020, 37: 46-54.

[8] Tijo D, Masanta M. Effect of Ti/B4C ratio on the microstructure and mechanical characteristics of TIG cladded TiC-TiB2 coating on Ti6Al4V alloy[J]. Journal of Materials Process-ing Technology, 2019, 266: 184-197.

[9] 卢海滨, 杨文超, 湛永钟, 等. 原位合成TiBw/Ti-10MO新型低弹高强钛基复合材料[J]. 低碳世界, 2019, 9(3): 288-289.

[10] Geng K, Lu W, Yang Z,et al. In situ preparation of titanium matrix composites reinforced by TiB and Nd2O3[J]. Materials Letters, 2003, 57(24-25): 4054-4057.

[11] Li S, Han Y, Shi Z,et al. Synergistic strengthening behavior and microstructural optimization of hybrid reinforced titanium matrix composites during thermomechanical processing[J]. Materials Characterization, 2020, 168: 110527.

[12] Han C, Babicheva R, Chua J D Q,et al. Microstructure and mechanical properties of (TiB+TiC)/Ti composites fabricated in situ via selective laser melting of Ti and B4C powders[J]. Additive Manufacturing, 2020, 36: 101466.

[13] Koo M Y, Park J S, Park M K,et al. Effect of aspect ratios of in situ formed TiB whiskers on the mechanical properties of TiBw/Ti6Al4V composites[J]. Scripta Materialia, 2012, 66(7): 487-490.

[14] 黄陆军, 耿林, 彭华新. 钛合金与钛基复合材料第二相强韧化[J]. 中国材料进展, 2019, 38(3): 214-222.

[15] 吕维洁, 郭相龙, 王立强, 等. 原位自生非连续增强钛基复合材料的研究进展[J]. 航空材料学报, 2014, 34(4): 139-146.

[16] Tang M, Zhang L, Zhang N. Microstructural evolution, mechanical and tribological properties of TiC/Ti6Al4V composites with unique microstructure prepared by SLM[J]. Materials Science and Engineering: A, 2021, 814: 141187.