某型车辆横向稳定杆的结构仿真及优化

潘海杰

(中国铁建重工集团股份有限公司,湖南 长沙 410000)

车辆横向稳定杆对改善车辆的行驶平顺性具有重要意义。它本质上是一种扭杆弹簧,是一种连接车架和悬架以及轮胎的特殊弹性元件[1]。现代车辆悬架的垂直刚度一般较低,从而导致车辆具有较小的侧倾刚度,横向稳定杆能够显著增加悬架的侧倾角刚度。除此之外,它还可以合理分配前、后悬架的侧倾角刚度的比值关系,使车辆具有合理的转向特性。横向稳定杆是典型的受交变疲劳载荷作用的车辆部件,疲劳破坏往往发生于较大应力部位[2],获取横向稳定杆的应力分布与危险位置能对其结构的合理性进行评估,对其结构进行优化设计以减小应力对提高稳定杆的使用寿命具有重要意义。

本研究以某款车辆横向稳定杆为研究对象,建立1/2有限元模型并进行扭转刚度分析,得到原结构的应力分布和危险位置;以减小危险位置应力、提高其使用寿命为目标提出优化设计方案,并进行有限元分析,选取最优的设计方案。此研究方法能够快速准确地确定横向稳定杆的危险位置,通过优化设计显著降低了横向稳定杆的应力。本文能够为车辆横向稳定杆的设计方案评估、优化横向稳定杆的结构提供指导。

1 横向稳定杆有限元模型的建立

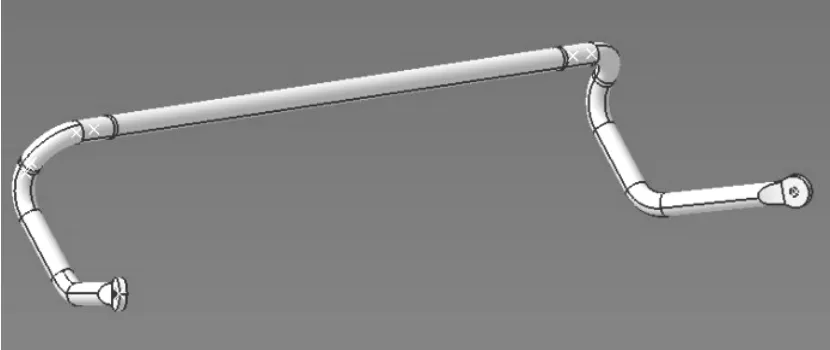

本款车车横向稳定杆位于汽车前悬架,属于圆截面、对称的结构,其简化布置方式如图1所示,其中稳定杆两端与悬挂摇臂固定相连,稳定杆中部的两个固定点在橡胶套内自由转动。稳定杆工作时杆系两端发生相反方向的垂直位移而产生扭转,由于其结构上的对称性,其对称中心是固定不动的。因此,为了减小计算量,建立稳定杆的1/2有限元模型进行有限元分析。

图1 横向稳定杆布置方式

采用四面体solid10 node 187单元对其进行网格划分,设定单元尺寸为4 mm[3]。在衬套耦合处与稳定杆端部建立主节点,采用3Dmass 21单元赋予属性,以模拟铰接与施加载荷,划分网格后得到其有限元模型如图2所示。横向稳定杆的材料参数:弹性模量为206 GPa,泊松比为0.29,密度为7850 kg/m3,抗拉结构强度为1225 MPa,条件屈服结构强度为1080 MPa。

图2 横向稳定杆有限元模型

2 原结构扭转分析

2.1 扭转刚度

横向稳定杆工作时,其端部会受到垂直载荷F的作用,如图3所示。在端部载荷F的作用下,横向稳定杆会发生端部的垂直位移y,从而产生扭转运动,产生一个扭转角度θ。抵抗这种扭转的能力即为扭转刚度K,具有如下形式:

图3 横向稳定杆扭转示意图

式中,T为引起扭转的扭矩;L为稳定杆的悬臂长度。

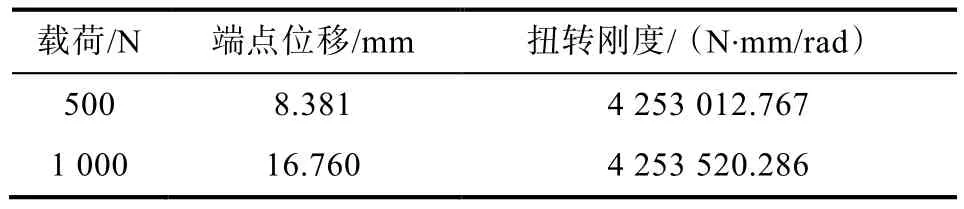

2.2 稳定杆扭转刚度分析

首先对车辆横向稳定杆的1/2有限元模型进行载荷加载和约束处理。将稳定杆对称中心位置进行全约束处理,以模拟在实际工作中稳定杆两端绕对称中心进行扭转、而对称中心固定不动的工况[4]。其次在稳定杆端部施加沿竖直方向(以下简称为Z向)的外部载荷,载荷幅值分别取500 N和1000 N。

对添加约束以及施加载荷后的有限元模型进行扭转刚度分析,分别得到横向稳定杆在500 N和1000 N的外部载荷作用下的扭转刚度,结果如表1所示。对不同载荷下横向稳定杆的扭转刚度进行平均处理以减小误差,最终得到的结果为4253266.527 N.mm/rad,即稳定杆所受载荷力与端部位移之间的关系符合线性关系,该杆系在安全系数为1时,扭转刚度目标值为4253 N.m/rad。

表1 不同载荷作用下横向稳定杆扭转刚度

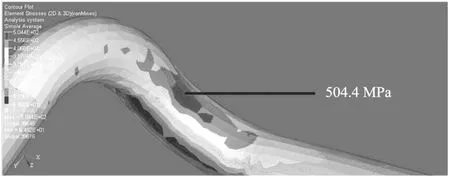

对稳定杆端部进行Z向的位移作用加载,以模拟车轮跳动引起的稳定杆端部运动。位移加载幅值为61 mm,进行稳定杆在位移作用下的应力分析。

有限元分析结果表明稳定杆弯曲处的应力最大,为504.4 MPa,如图4所示。这与实验测试时横向稳定杆的失效大多出现在弯曲处的情况相符,因此可确定本横向稳定杆的危险位置位于弯曲处。由于本设计结构并不符合实验的技术要求,因此需要对该横向稳定杆进行结构优化。

图4 横向稳定杆危险位置

3 横向稳定杆结构优化

3.1 结构优化方案

刚度参数对于横向稳定杆的工作性能至关重要,结构优化应保证不显著降低横向稳定杆的刚度。同时,部件质量对于车辆的经济性、减排等方面的影响也不能忽视,车辆轻量化也成为了一种趋势,因此结构优化还应保证横向稳定杆的质量不显著增加[5-6]。因此,对横向稳定杆采取“局部加强,余部减重”的思想,减小横向稳定杆的整体直径尺寸(原结构为27 mm),同时对弯曲处进行局部加粗。这样既保证了稳定杆刚度的不变性,又不会显著增加横向稳定杆的整体质量;该稳定杆主要通过挤压模具,机加等工艺,对下料二次处理改变局部位置直径,以实现稳定杆的局部性能增强。稳定杆直线段等效长度为267 mm,为保证工艺生产及良好的受力性能,一般折弯半径D=(2.5~3)d,其中d为稳定杆直径。经过本文的分析后,未来将进行样件的试制,预制定的工艺流程如图5所示。

图5 变径稳定杆工艺流程图

横向稳定杆原结构的杆径为27 mm,根据上述分析,将稳定杆整体杆径尺寸减小为26 mm和26.5 mm。为保证横向稳定杆的刚度,对弯曲处进行局部加粗,局部加粗区域如图6所示。

图6 弯曲处加粗示意图

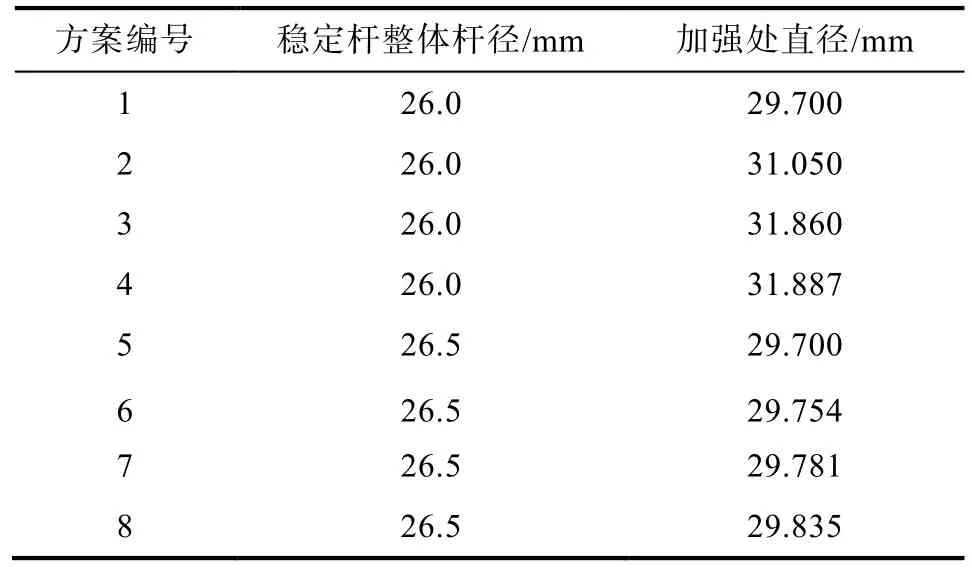

此稳定杆的尺寸公差要求为0.1 mm,故每种优化方案直径间的差值应大于此值。在理论分析中,可以更加细化杆径的差值,而在讨论选取优化方案时,再考虑实际加工工艺。经过上述处理,共提出8种优化方案,如表2所示。

表2 优化方案

为保证优化后的稳定杆刚度不变,需要保证稳定杆在相应工况分析下的端点位移不变,故还需对所提出的优化方案进行评估(杆径理论方案的选取主要探究稳定杆的趋势性变化,其实际加工精度应据加工工艺具体考虑)。稳定杆在初始结构下的扭转刚度值如表1所示,则会在接下来的分析中提供对比参考。

3.2 优化方案评估

按照表2中提出的优化方案,对车辆横向稳定杆的有限元模型进行修改,并进行约束处理。对横向稳定杆末端进行外力加载,幅值分别为 500 N和1000 N,进行横向稳定杆的扭转分析,得到其端点位移如表3所示。与表1中原结构的端点位移进行对比,选取位移差值较小的方案,这时,优化结构的扭转刚度也与原结构相近。

表3 端点位移

将分析结果与表1中原有结构的端点位移进行对比,可知方案3与方案6的端点位移与原结构较为相近,也就是横向稳定杆的结构刚度变化不大。因此,将优化设计方案3和方案6列为备选方案。

横向稳定杆的结构除了需要保证刚度性能,还应尽量减小横向稳定杆的最大应力值[7]。故还需对方案3和方案6的应力情况进行评估。对横向稳定杆的端部进行61 mm的Z向位移载荷作用,观察转弯处的局部应力,应力云图如图7所示。

图7 弯曲应力云图

分析结果表明,采用方案3会使横向稳定杆在Z向61 mm位移载荷作用下,弯曲处的应力减小为339.2 MPa,杆径变化过渡处的应力变430.2 MPa。采用方案6时,这两项数值则分别为407.6 MPa和439.4 MPa。相比其原有结构,方案3和方案6弯曲处的应力值显著降低,这有利于提高横向稳定杆的使用寿命。进一步地,方案3的应力值低于方案6,从应力方面来看,方案3是优于方案6的。

除此之外,还应考虑结构对于横向稳定杆质量的影响[8],表4列出了各结构下性能参数的对比。

表4 各结构性能参数对比

由以上对比可知,结构经过优化后,转弯处的最大应力有所下降,而稳定杆的重量比原结构略有增加。方案6比方案3的应力更小,而质量略大。本横向稳定杆更关注结构应力值,而对其质量的要求并不十分严格。故从理论上分析,方案6是更为合理的结构优化方案。同时,方案6从加工工艺角度也是合理的。因此,选定方案6为最终的优化设计方案。

4 结论

建立车辆横向稳定杆的1/2有限元模型,并通过扭转分析得到了原结构的位移、刚度和应力分布,得到了危险位置与最大应力,并作为优化结构的评价参考。考虑同时保证稳定杆的高刚度、低应力和小质量,基于“局部加强,余部减重”的方法,提出优化设计方案。采用有限元分析从扭转刚度、载荷作用下的位移以及应力等方面对设计方案进行评估,选取出结果较优的方案。

局部加强的稳定杆在不改变稳定杆原有布置空间的情况下,加强薄弱位置,从而增强稳定杆的整体性能,为整车轻量化以及狭小空间布置方案提供了新的思路,使企业在降低成本及新模具的投入的同时提高同类产品的竞争能力,对汽车设计具有重要意义。