碳纤维:碳家新贵,“黑色黄金”

苏更林

都说“物以稀为贵”,而随处可见的碳根本就谈不上“稀”。那么,碳纤维“贵”在何处,又“新”在哪里,居然能与黄金相提并论?

轻量为王,勇挑航天重任的“明星”

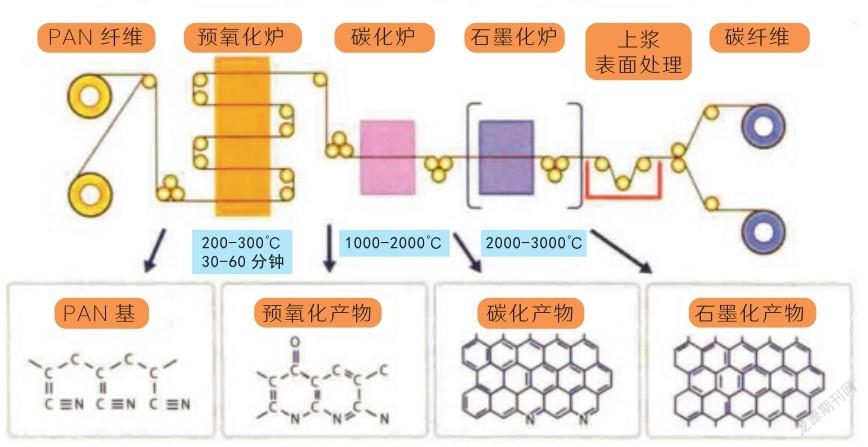

诞生于20世纪60年代的碳纤维,是以含碳有机纤维为原料,经过高温碳化和石墨化等工艺制成的含碳90%以上的新材料。航空航天是碳纤维应用的一个重要领域,体现了先进材料对现代尖端科技的支撑作用。

在航空航天领域,最常用的碳纤维为PAN基长丝高性能碳纤维。什么是PAN基长丝高性能碳纤维呢?PAN的中文名称为“聚丙烯腈”,“PAN基”以聚丙烯腈为含碳有机纤维原料来制造碳纤维。除了PAN基碳纤维外,还有沥青基、黏胶基和酚醛基等碳纤维。由于PAN基碳纤维生产工艺相对简单,其成品拥有优异的品质和力学性能,因此是目前世界上新材料领域的“当红明星”。

“长丝”是相对于短丝而言的。按照纤维形态,碳纤维可以分为长丝、短纤维和短切纤维。它们都有特定的应用场合,其中的长丝往往拥有更好的综合性能,而被应用于尖端科技领域。至于“高性能”,则是航空航天对碳纤维材料的核心要求。按照性能数值的高低,PAN基碳纤维可分为通用型(GP)、高强型(HT)、高模型(HM)、高强高模型(HP)等多种规格。其中的高模型和高强高模型是航空航天领域看好的功能材料。

不过,碳纤维通常以复合材料的形式被应用于多种场合。所谓复合材料,是指由两种或两种以上单一材料经复合工艺制成的多组元材料。这些组元的作用在于取长补短,相得益彰,使得复合材料能更好地满足特定场合的需要。

碳纤维复合材料通常以树脂材料(如环氧树脂等)作为基体,主要作用是传递应力,并把各种组元团结为一个有机的整体,从而迎接各种负荷的挑战。至于碳纤维,其定位就是“增强纤维”,其主要作用是承载负荷,也就是挑“大梁”的意思。

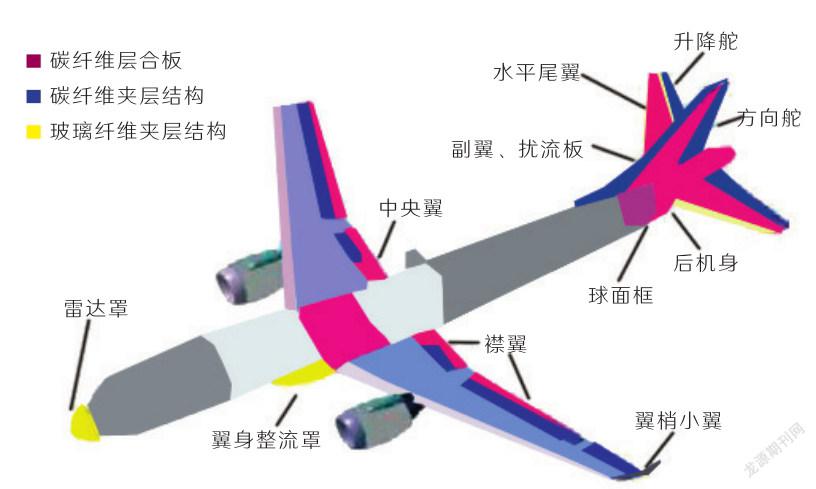

大飞机一直是国际竞争的制高点,其中复合材料已成为其制造的三大关键技术之一。用碳纤维与树脂制成的复合材料制作大飞机的“外衣”,轻巧灵便、消耗动力少,而且推力大,噪声还低。如波音787所用的复合材料就达到了50%,不仅能有效克服自重与安全的矛盾,还能大幅降低飞机的能耗。

国产大飞机的诞生,标志着我国碳纤维复合材料达到了相当高的水平。我国科学家研制的T800级高强碳纤维复合材料,成功应用于C919大型客机。这是我国首个使用T800级高强碳纤维复合材料的民用机型,标志着我国在高强碳纤维复合材料制造方面取得了重要突破。

据悉,T800级高强碳纤维复合材料是以增韧环氧树脂为基体,T800碳纤维为增强纤维的新型碳纤维材料。这是目前国际上民用飞机主承力结构应用最为广泛的复合材料。在C919上,像后机身和平垂尾等受力较大的部件,都使用了T800级高强碳纤维复合材料。并且,由于轻质先进材料的应用,使得C919的总重量减少了7%左右,这对于降低油耗等具有重要的意义。如今,我国T1000级超高强度碳纤维已经破冰,有望在航空航天、国防以及民用工业领域发挥重要作用。

对于航天探索来说,“轻装上阵”是最基本的要求。为了节约燃料消耗,减重就成为了首要问题。为了提高航天发射的效能,搭载必要的科学装置等有效载荷是十分必要的。因此,从运载火箭开始减重是一个不错的主意。运载火箭减重绝不是要少带燃料,而是要从燃料罐和氧化剂罐入手进行减重。如果将传统的铝合金罐体换成碳纤维复合材料,一定会取得很好的减重效果。当然,如果用碳纤维复合材料制造运载火箭,也可以提高火箭的有效发射能力。

运载火箭轻了,航天器就可以增加有效载荷。那么,航天器能否减重呢?回答是肯定的,不过减重不是减少有效载荷。碳纤维复合材料在航天领域的应用,除了运载火箭之外,主要应用于卫星结构、支撑结构件以及光学镜体等几个方面。

先来说说碳纤维复合材料在卫星结构中的应用。作为目前人类向太空发射的最主要的航天器,卫星为人类认识太空和服务社会做出了重要贡献。碳纤维复合材料可以用于制造卫星的外壳,也可以用于制作卫星承力筒,这是卫星的主承力结构。

在卫星上一般用舱板来实现舱段之间的连接,并为卫星上的设备提供支撑和保护作用。这里的舱板就可以用碳纤维复合材料来制造。卫星控制平台主体结构以及各种仪器安装结构板等也可以用碳纤维复合材料来制造。

在航天器结构中,庞大的太阳翼是一个必备的装备。如果用碳纤维复合材料制造太阳翼的框架,一定会有显著的减重效果。在空间站,像桁架结构、压力容器也可以用碳纤维复合材料来制造。在制造遥感相机镜筒、相机支架、星载天线上,碳纤维复合材料也有用武之地。

助力“双碳战略”,为新能源提供坚强支撑

实施“双碳战略”,发展新能源是关键,而新能源的高速发展,离不开新兴材料的支撑。碳纤维复合材料在新能源产业中的应用,彰显了先进碳基复合材料的强大威力。

就拿风力发电机叶片来说,那可是碳纤维复合材料为社会效力的主战场。风能作为一种清洁能源,日益受到人们的青睐。风力发电的核心装备为风力发电机,即通常所说的风机。

也许,你印象中的风机就是轉动中的三个叶片。其实,风机有极其复杂的结构。那长长的叶片只是其捕获风能的“哨兵”,其使命是把风能转化为机械能,再经过发动机的转化就可以输出电力了。

风机强不强,叶片是关键。为了提升低风速地区的发电量,一般风机需要在100多米的高度工作。那里的工作环境极其恶劣,因此对叶片的制作材料有着苛刻的要求。比如,所用材料既要满足风机叶片的强度和刚度要求,又要满足风机叶片的韧性和寿命要求。近年来,碳纤维复合材料正在逐步取代玻璃纤维复合材料,成为制造风机叶片的理想材料。

叶片的长度在一定程度上决定了风电机组的发电水平以及整机成本,未来,风力发电的趋势是风机叶片的大型化。这一点也很好理解,因为叶片越长扫风面积越大,风机发电功率自然也更大。我国的风机叶片长度已突破百米大关,未来有望向160米进发。

这里还有一个问题需要考虑,那就是风机叶片大型化之后的减重问题。因为减重可以提高风力发电的经济性。据悉,用碳纤维复合材料取代玻璃纤维复合材料,一般可使叶片重量减少三分之一左右。想必经济性也会随之提高不少呢!

氢能产业作为一种战略性新兴产业,在构建低碳社会中占有重要的地位。发展燃料电池汽车是氢能利用的一个重要方面,然而这绕不开氢的储运关。氢在常温常压条件下为气态,密度只有水的万分之一,高密度储氢具有一定的难度。目前国内主流的储氢方式为高压气态储氢,这也是最为成熟的储氢方式了。然而,高压气态储氢对高压储氢罐的技术要求很高。对于车载领域的储氢瓶而言,大多采用III型(35MPa)或IV型(70MPa)储氢瓶。III型和IV型储氢瓶皆采用碳纤维全缠绕方式加工而成,具有瓶身质量轻、储氢密度高、安全性好等优势。

据悉,国内III型储氢瓶的储氢密度为3.9%,IV型储氢瓶的储氢密度可达5.5%。这是因为IV型储氢瓶比III型储氢瓶压力高的缘故,在相同体积条件下,压力越大储氢量越多。看来,IV型储氢瓶是氢燃料电池汽车的首选,意味着密度更高、成本更低、续航里程更长。

汽车轻量化,期待“减重神器”的大普及

一向被誉为“减重神器”的碳纤维,以其轻量化、高强度、高刚度以及耐腐蚀等特质,将为汽车带来高效率、低排放、高速度、长寿命的新生,从而把汽车文明推向一个崭新的境界。

说起汽车材料的进步,不能不说汽车的历史。1769年,世界上第一辆具有实用价值的用蒸汽驱动的汽车诞生了。这辆“蒸汽车”的发明者是法国的炮兵大尉古诺。“蒸汽车”车身采用的材料为木材。用木材制成的框架支撑着一个直径1.34米的锅炉以及双活塞蒸汽机等多个装置,看上去十分笨重。

该“蒸汽车”有三个轮子—前面一个轮子,后面两个轮子,起初最高时速为4千米,每隔15分钟就得停下来烧水制蒸汽。前面的轮子还兼作转向轮,由于方向杆不太灵活,不时会发生交通事故。

不过,按照公认的现代汽车的定义,用蒸汽驱动的车辆是被排除在外的。100多年之后,德国的本茨把汽油驱动的汽车推向了商业化,从而迎来了现代汽车的诞生。1885年9月5日,本茨成功设计并制造出世界上第一辆具有现代汽车雏形的乘坐车。尽管本茨发明的汽车也是三轮汽车,但因其配备了一个588瓦的四冲程汽油发动机,而被誉为现代汽车诞生的标志,本茨也因此被尊称为“现代汽车之父”。

也許你不会相信,被誉为现代汽车诞生标志的三轮汽车竟然是木制的。据称,本茨发明的三轮汽车其车身、车架以及车轮等部件都是木制结构的。由于没有方向盘,想要拐弯的话,只能依靠一个操纵杆控制方向。

木制汽车的弊端很多,但材料的进步始终与科技发展水平密切相关。在本茨的汽车生涯中,“维克托得亚”牌汽车算是赶上了好时候,金属取代木材进入了实施阶段。

金属材料的诞生为汽车工业带来了转机,车身和车架终于可以抛弃木制结构,汽车制造进入了金属材料的新时代。金属材料比木材更具优势,既易于加工又坚固耐用。1908年,福特汽车开始把钢材应用于T型车车身。1916年,道奇推出首款全钢车身汽车。

随着人们能源和环境意识的增强,汽车轻量化已是大势所趋。在汽车制造的金属时代,以铝合金为代表的轻质高强度材料自然成为人们关注的对象。铝合金的密度仅为钢材的三分之一,强度却与高合金钢相接近。

但由于铝的熔点较钢材要低得多,在加工时焊接难度很高。同时,铝质地较软的特性也难以满足汽车安全性的要求。于是,钢铝混合车身便应运而生了。采用钢铝混合的方案,一方面较好地满足了车身轻量化的要求,同时又较好地满足了汽车安全性的要求。

碳纤维复合材料的诞生,为汽车轻量化开辟了一方新视野。碳纤维复合材料的密度只有1.5克/立方厘米, 相较于铝合金的密度(2.8克/立方厘米)低了近一半,相较于结构钢的密度(7.9克/立方厘米)和钛合金的密度(4.5克/立方厘米)则低得更多。即便是与应用极其广泛的玻璃纤维/聚酯的密度(2克/立方厘米)相比,碳纤维复合材料的低密度仍然具有优势。

更重要的是,碳纤维复合材料还具有极高的强度和刚度,因此具有很好的结构稳定性,并且碳纤维复合材料还具有耐高温、耐腐蚀、抗疲劳、易加工、耐冲击等优秀品质。

当然,碳纤维复合材料这个超级“减重神器”要想走进汽车制造业,还需要期待碳纤维成本的不断降低。碳纤维复合材料在汽车制造业的普及,将为汽车轻量化带来新的希望。

从节能和排放的角度来看,汽车轻量化是节约燃料消耗和降低污染物排放的重要手段之一。因为车体质量直接影响油耗水平,油耗低了,排放自然就少了。据悉,对于普通轿车来说,车体每减重100千克,每百千米燃油可平均减少0.5升,二氧化碳排放随之减少500克。

从行车安全的角度来看,汽车轻量化可以减小碰撞时的惯性,这样一来,制动距离就变短了,车辆对人的冲击力也就变小了,安全性自然就提高了。从驾乘体验来看,由于用碳纤维复合材料制造的发动机部件和传动轴具有很高的阻尼特性,因此有助于提高汽车运行的稳定性,并且噪声和振动也得以改善。

输电用上碳纤维,醉翁之意不在“电”

电力的传输离不开导线,而导线的最佳选材为金属,如铜、铝等金属材料。然而,碳纤维在我国特高压输电工程上的应用,成为电力传输领域的一大亮点。

碳纤维也能导电?回答是肯定的。虽然碳纤维的导电性在非金属导体中是值得期待的,但相较于传统的金属导体银、铜、铝还是逊色不少。那么,为什么电力传输看好碳纤维呢?

这还得从电力传输线的结构说起。根据架设方式的不同,电力传输线可以分为电缆输电线路和架空输电线路两种。就目前情况来看,我国的电力传输主要采用的是架空输电线路,如特高压输电就是以架空输电导线作为输送电力载体的。

能源技术的革命促进了输电导线的进步,碳纤维复合芯导线就是这种进步的产物之一。碳纤维复合芯导线拥有内部芯线和表面导线(铝)的结构。其中的芯线是用碳纤维作为中心层并包覆玻璃纤维材料制成的单根芯棒,围绕在芯线周围的具有梯形截面的铝线则为一种性能优良的新型导线。

不难看出,对于碳纤维复合芯导线来说,承担电能传输任务的是其外层部分的铝导线,而不是碳纤维复合芯。那么,碳纤维复合芯的作用是什么呢?简单来说,碳纤维复合芯的主要任务是承担导线自身的重量以及风力、导线应力等机械方面的应力。

长期以来,架空输电导线的主要类型为钢芯铝绞线,即用7股钢丝拧成的钢丝绳作为导线的承重线,外面则由几十股铝丝合成的铝导线作为电能传输的载体。那么,用碳纤维复合芯取代传统的钢芯有何意义呢?

第一,由于碳纤维复合芯具有更高的强度,因此不再需要由铝导线承担部分受力作用。这样一来,外层的铝导线就可以全力以赴负责导电了。比如,采用退火状态的软铝可以提高导电率,把截面设计成瓦型则可以大幅减小导线的外径。相对于同直径的常规导线来说,碳纤维复合芯导线可以大幅度提高载流的容量。

第二,由于碳纤维复合芯导线不存在传统导线钢丝材料引起的磁损和热效应,因此在输送相同容量的条件下具有更低的运行温度,这样可以减少输电过程中的能量损耗。

第三,由于碳纖维复合芯导线的热膨胀系数要低于传统的钢芯铝绞线,在高温条件下工作时下弧垂不到钢芯铝绞线的一半,对于提高线路运行的安全性和可靠性具有重要的意义。

第四,由于碳纤维质轻、防腐、高强度、耐高温,因此碳纤维复合芯导线的可靠性更好,使用寿命更长。建设同等输送容量线路的工程,碳纤维复合芯导线的建设费用会更低一些。

中国电网步入“特高压”时代,导线技术进步责无旁贷。目前,我国应用碳纤维复合芯导线总长度超过2万千米,已经成为电力技术革命的一个重要方面。

2019年,世界首条碳纤维复合导线特高压工程—大唐锡林浩特电厂1000千伏送出线路正式并网运行。运行线路全长14.6千米,全部采用国产碳纤维复合芯导线。与传统的钢芯导线相比,碳纤维复合芯导线表现出诸多独特优势。据悉,该运行线路是锡盟—山东1000千伏特高压交流输变电工程的配套工程,对于缓解华北地区的用电紧张状况具有重要意义。

碳纤维作为一种高科技含碳产品,生产工艺极其复杂,其“稀缺性”不言而喻。因此,尽管碳元素并不“稀缺”,但是碳纤维却十分“稀缺”。碳纤维的“贵”不仅是因为它的“稀缺性”,更重要的是其作为“材料之王”的“有用性”。碳纤维具有的“既轻又强”和“刚柔并济”等特质,使其被广泛应用于航空航天、军工、新能源、汽车、电力以及体育等诸多领域,并发挥着越来越重要的作用。

【责任编辑】蒲 晖