乙烯/1-辛烯连续溶液聚合及反应动力学

闫 冰,王立娟,张永辉,牟祥升,曹晨刚,姜 涛

(1.天津科技大学 化工与材料学院,天津 300457;2.中国石油 石油化工研究院 大庆化工研究中心,黑龙江 大庆 163714)

聚烯烃弹性体(POE)是20世纪90年代初发展起来的一种新型的高附加值聚烯烃材料,常温下表现橡胶的高弹性,高温下具备树脂的可塑性,是塑料和橡胶的优势组合,广泛应用于汽车、包装、电线电缆、医疗器械、家用电器、太阳能电池封装膜、光伏、热熔胶等领域[1-5]。合成POE的传统方法为高温溶液聚合工艺[6],包括乙烯/1-丁烯共聚、乙烯/1-己烯共聚、乙烯/1-辛烯共聚,其中,乙烯/1-辛烯共聚聚乙烯产品因特有的高性能和高附加值而备受市场认可。目前,我国POE的生产尚未实现工业化,所需产品仍依赖进口。在国家政策大力支持下,国内很多高校、科研院所和企业在该领域进行了大量且深入的研究[7-15],使POE国产化的进程不断提速,同时也指出了耐高温高共聚性能茂金属的设计与开发、高黏体系聚合反应工艺的研究、POE产品分子结构设计与性能调控是生产POE树脂的三大关键技术难题。

本工作以茂金属催化剂Ph2C(C5H4)(C29H36)ZrCl2为主催化剂,三异丁基铝溶液和 [Ph3C][B(C6F5)4]为助催化剂,采用连续溶液聚合对乙烯/1-辛烯进行共聚制备了POE,利用NMR方法,通过改变聚合工艺条件建立了动力学模型,获得不同温度下的竞聚率,并研究了温度对竞聚率的影响及聚合反应表观活化能之间的量化关系。

1 实验部分

1.1 实验原料

1-辛烯:分析纯,北京百灵威科技有限公司,使用前用充分活化的4A分子筛浸泡24 h,然后在高纯氮(纯度不小于99.99%(w))保护下用氢化钙干燥,在常温下搅拌24 h以上,最后减压蒸馏,密封保存备用;聚合级乙烯:纯度99.95%(w),天津市赛美特物种气体公司,直接使用;甲苯、正己烷:分析纯,天津市江天化工技术股份有限公司,先用4A分子筛干燥,再在氮气保护下用金属钠回流至二苯甲酮变色后蒸出,密封备用;三异丁基铝:1.0 mol/L正己烷溶液,北京百灵威科技有限公司;[Ph3C][B(C6F5)4]:分析纯,Sigma-Aldrich公司。

主催化剂为按文献[16]报道方法自制的茂金属化合物Ph2C(C5H4)(C29H36)ZrCl2,结构式见式(1)。

1.2 乙烯/1-辛烯连续溶液聚合

乙烯/1-辛烯高温连续溶液聚合在自主设计的可自动化控制的500 mL不锈钢高压反应釜中进行:将主催化剂溶液、1-辛烯以及溶剂正己烷分别按设定流速连续输入反应釜中;助催化剂三异丁基铝溶液和[Ph3C][B(C6F5)4]溶液由注射器注入;乙烯通过质量流量计按需连续输入反应釜内。当乙烯流速、温度、压力稳定后,反应开始计时。收集预定时间内连续流出的物料,经酸化乙醇洗涤处理、真空干燥得到聚合产物。

1.3 表征方法

共聚物中共单体的平均组成用Bruker公司 AC 400型核磁共振波谱仪在125 ℃下测定。氘代邻二氯苯溶液为标样。对共聚物碳谱进行归属分析,并计算得到共聚物的序列分布及平均共单体组成[15]。

2 结果与讨论

2.1 一阶马尔可夫模型

在茂金属催化剂催化作用下的乙烯/1-辛烯共聚符合一阶马尔可夫模型[17-21]。乙烯和1-辛烯共聚合的一阶马尔可夫模型计算式见式(2)~(5):

式中,E为乙烯单元;O为1-辛烯单元;A-E和A-O为最后插入的单体单元,分别是乙烯和1-辛烯的活性中心;k为链增长速率常数。

当共聚反应体系达到平衡状态时,乙烯与1-辛烯各自的链增长速率(R)见式(6)~(7):

式中,τ为反应器的平均停留时间,s;cE0为乙烯进料浓度,mol/L;cO0为1-辛烯进料浓度,mol/L;cE为乙烯反应后浓度,mol/L;cO为1-辛烯反应后浓度,mol/L;cA-E为活性中心A-E的浓度,mol/L;cA-O为活性中心A-O的浓度,mol/L。

在形成长链段的前提假设下,交叉链增长速率方程式(3)和式(4)恒等,即

令rE=kEE/kEO,rO=kOO/kOE,将式(8)代入式(6)~(7)中,可得到共聚物中1-辛烯的含量,见式(9):

式中,FO为共聚物中1-辛烯的摩尔分数;cEP为聚合反应消耗的乙烯浓度,cEP=cE0-cE,mol/L;cOP为聚合反应消耗的1-辛烯浓度,cOP=cO0-cO,mol/L;fO为1-辛烯单体的进料摩尔分数,fO=cO0/(cE0+cO0)。

因此在乙烯与1-辛烯的共聚中,单体进料摩尔分数与竞聚率共同决定了共聚物的组成分布[21-22]。

2.2 连续溶液聚合反应实验结果

为使动力学计算数据更准确,采用连续溶液聚合进行乙烯/1-辛烯共聚。这是因为在连续全混流反应器中,当乙烯/1-辛烯共聚体系在连续聚合过程中达到稳态时,单体浓度与共聚物组成保持相对恒定,同时在高温溶液法下使用均相催化体系可使扩散限制对竞聚率的影响最小化[3,21]。同时,还避免了间歇聚合反应中存在的分散问题[3,21]。不同聚合条件下茂金属催化剂体系催化乙烯/1-辛烯共聚的连续聚合结果见表1。

表1 乙烯/1-辛烯共聚的连续聚合结果Table 1 Continuous polymerization results for ethylene/1-octene copolymerization.

2.3 动力学计算结果

2.3.1 竞聚率

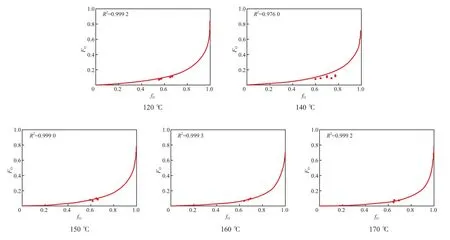

将表1中连续聚合实验所获得不同温度下的fO和FO对式(9)进行拟合,拟合结果见图1。采用Gauss-Newton算法[21]计算得到不同温度下的乙烯竞聚率(rE)和1-辛烯竞聚率(rO),结果见表2。从图1可看出,除了140 ℃下的拟合优度(R2)略低以外,其他4组的R2均较高。从表2可知,计算得到的5组rErO均在0.01~1.00之间,符合茂金属催化剂聚合得到的共聚物随机性指标范围,说明本次计算结果合理[22-23]。

表2 不同温度下催化剂催化乙烯/1-辛烯共聚的竞聚率Table 2 Reactivity ratios(r) of ethylene/1-octene copolymerization catalyzed by catalyst at different temperatures.

图1 不同温度下fO对应FO的数据拟合结果Fig.1 Data fitting results of FO corresponding to different fO under different temperature.

文献[21]中其他催化剂的竞聚率见表3。

对比表3和表2可看出,本工作制备的催化剂的rO与文献中其他桥联双茂金属催化剂的rO相当,但小于限定几何构型(CGC)茂金属催化剂的rO,说明就共聚能力而言,CGC构型茂金属催化剂优于桥联双茂金属催化剂。

2.3.2 温度对竞聚率的影响及表观活化能

根据公式k=Ae-Ea/RT,可将rE和rO写成式(10)~(11):

式中,A为Arrhenius常数;EEE:乙烯均聚活化能,kJ/mol;EOO:1-辛烯均聚活化能,kJ/mol;EEO:乙烯/1-辛烯共聚活化能,kJ/mol;R为摩尔气体常量,8.314 472 J/(mol·K);T为温度,K。

由上述公式可看出,聚合温度的改变对rE和rO的数值有影响。因此,采用Arrhenius方程分别拟合rE,rO随温度的变化关系得到图2。从图2可以看出,对于本工作制备的催化剂,rE随温度的升高逐渐增大,说明提高反应温度可以增加乙烯单元的插入量;反应温度的改变对rO基本没有影响。

图2 本工作催化剂rE,rO的Arrhenius曲线Fig.2 Arrhenius curves of rE and rO for the catalyst in this work.

通过数据拟合,还可获得聚合反应表观活化能之间的量化关系:EEE-EEO=26.28 kJ/(mol·K);EOO-EOE≈ 0 kJ/(mol·K),即EOO≈EOE。计算结果显示EEE大于EEO,即乙烯均聚活化能高于乙烯/1-辛烯共聚活化能,这说明该反应存在明显的共单体效应,即适当加入1-辛烯有利于聚合反应的进行。

3 结论

1)茂金属体系 Ph2C(C5H4)(C29H36)ZrCl2/[Ph3C][B(C6F5)4]/Al(i-Bu)3催化乙烯/1-辛烯共聚反应中,乙烯/1-辛烯共聚符合一阶马尔可夫模型,单体进料摩尔分数与竞聚率共同决定了共聚物的组成分布。

2)乙烯/1-辛烯共聚物呈随机分布,随反应温度的升高,rE逐渐增大,rO基本不变,提高反应温度可以提高乙烯的插入量。

3)乙烯均聚活化能高于乙烯/辛烯共聚活化能,这说明该茂金属体系催化乙烯/1-辛烯共聚反应存在共单体效应,即共单体的加入有利于聚合反应的进行。