粉尘云最小点火能测试技术综述

王志宇, 杨遂军, 栾伟玲,叶树亮*

(1.中国计量大学工业与商贸计量技术研究所,杭州 310018;2.华东理工大学机械与动力工程学院,石化行业动力电池系统与安全重点实验室,上海 200237)

在工业生产中,粉尘以原料或副产品等形式普遍存在。当悬浮在空气中的可燃粉尘颗粒遇到足够能量的点火源时,极可能发生粉尘爆炸。据统计,中国在2005—2018年发生82起粉尘爆炸事故,共造成523人死亡,731人受伤[1]。粉尘爆炸事故给社会带来了重大经济损失和严重负面影响。

粉尘云最小点火能(minimum ignition energy, MIE)是指能够引起粉尘云燃烧的最小点火能量,其从能量角度反映粉尘点燃的敏感程度,是表征可燃粉尘爆炸危险性的重要参数。通过测定粉尘云最小点火能,有利于粉尘爆炸控制措施开展,有效预防粉尘燃爆事故发生[2-3]。因此,粉尘云最小点火能测试技术获得了广泛的关注。自1914年证实电容放电产生的静电火花可引发粉尘燃爆至今的百余年间,已诞生了多种粉尘云最小点火能测试方法,为粉尘燃爆事故预防发挥了重要作用[4]。然而,多样的粉尘云最小点火能测试方法叠加测试过程中存在诸多影响因素,不利于粉尘爆炸控制工作的开展。同时随着纳米材料、可燃气体/粉体混杂在工业生产中日渐应用,也对粉尘云最小点火能测试技术提出了新的要求[5]。为此,对粉尘云最小点火能的测试方法和测试结果的影响因素进行了系统梳理和总结,以推动粉尘云最小点火能测试技术的推广与应用。同时总结了近五年来相关领域的研究热点,以更好地探索研究发展趋势,提高后续研究的针对性与有效性。

1 最小点火能测试方法

粉尘云最小点火能测试过程是采用一定手段使粉尘与空气均匀混合形成粉尘云,使用一定能量的静电火花对粉尘云进行试点火,不断降低点火能量,最终获得能引起粉尘云燃烧的最敏感能量,即最小点火能。按照测试流程可分为粉尘分散、静电火花发生、火花能量计算及最小点火能判定等阶段,以下分别进行介绍。

1.1 粉尘分散

当前实现粉尘分散的方法主要有振动筛落法和气流携带法,不同分散方法将影响粉尘的分散质量和湍流度,进而影响最小点火能的测试结果。

1.1.1 振动筛落法

振动筛落法采用自由下降方式分散粉尘,以在测试空间中尽量降低湍流度。所使用的振动筛落管为垂直安装的有机玻璃管,管子上端通过振动筛将粉尘送入有机玻璃管中,并在振动筛下方用一定的流动空气来改善粉尘分散质量。在有机玻璃管下端安装有点火电极,当粉尘浓度达到要求时使用一定能量对粉尘云点火。根据是否点燃,不断降低点火能量重复测试,直至不再能够点燃粉尘云[6]。

1.1.2 气流携带法

气流携带法,即用一定压力的压缩空气通过分散器使粉尘扬起形成粉尘云。常用的装置包括1.2 L哈特曼(Hartmann)管、20 L西维克(Siwek)球等。

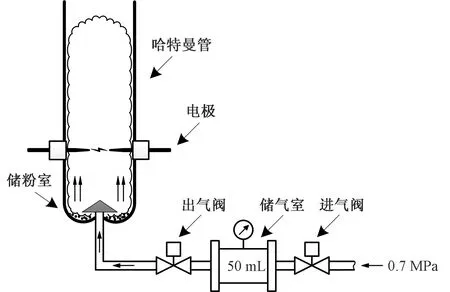

哈特曼管装置如图1所示,上方圆柱形石英玻璃管为测试空间,下方不锈钢半球为储粉室,储粉室中部设置有蘑菇型分散器,分散器与下方气路连通。测试时,先将压缩空气充入容积为50 mL的储气室,当达到设定压力时,关闭进气阀,打开出气阀,气流通过蘑菇型分散器将放置于储粉室的粉尘扬起,在测试空间中形成粉尘云。点火电极位于哈特曼管垂直对称轴线上,距底部100 mm。由于粉尘预先堆积在储粉室中,部分研究中也将其称为“堆积法”[7]。由于本质上仍属于通过高速气流将粉尘扬起,故将其归属为气流携带法。通过改变点火延迟时间,可测试在不同湍流度下的粉尘点燃情况。最小点火能的确定方法与振动筛落法一致,即不断降低点火能量,重复测试,直至不再能点燃粉尘云。

图1 哈特曼管装置示意图

哈特曼管装置有多种改进形式,其中一种是将储粉室移至储气室出口处,由高速气流携带粉尘通过一段管路后再由蘑菇型分散器喷出,这样有助于降低粉尘团聚,形成更加均匀的粉尘云[8-9]。

西维克球装置的工作原理是:在容积为0.6 L的储粉室中加入待测样品,并使用压缩空气将储粉室加压至2 MPa,对容积为20 L的球形测试腔抽真空,使球内压力降至-0.06 MPa。打开气粉两相阀,储粉室内的高压气流带动粉尘通过分散器进入球形测试腔形成粉尘云,此时测试腔内压力回到大气压,在规定的点火延迟后对粉尘云试点火。最小点火能的确定方法与上述两种装置一致[10]。

1.1.3 方法对比

不同的分散方法影响着粉尘的分散质量和湍流度,尽管振动筛落法可获得最低的湍流度,但粉尘分散质量差,导致测得的点火能高于其他两种装置上的测量值[6-7]。西维克球装置上粉尘分散均匀,但湍流度较高;哈特曼管装置上粉尘分散质量未达到最好,但湍流度较小。在湍流度和粉尘分散质量的综合影响下,两种装置所测得的最小点火能基本相同。

当前哈特曼管装置在粉尘云最小点火能测试方面应用最为广泛,《粉尘云最小能量测定方法》(GB/T 16428—1996)、ExplosiveAtmospheres-Part20-2:MaterialCharacteristics-CombustibleDustsTestMethods(ISO/IEC 80079-20-2)、StandardTestMethodforMinimumIgnitionEnergyofaDustCloudinAir(ASTM E2019-03)、PotentiallyExplosiveAtmospheres-ExplosionPreventionandProtection-DeterminationofMinimumIgnitionEnergyofDust/AirMixtures(EN 13821:2002)等中外相关标准均采用该方法,多款商业测试设备如瑞典Kuhner公司的MIK3[11]、捷克OZM公司的MIE-D 1.2[12]、波兰ANKO公司的MINOR 3.1、杭州仰仪公司的MIE-3000A、沈阳因斯福公司的ETD 1.2L等都采用该方法。

1.2 静电火花发生

粉尘云最小点火能测试所需的静电能量一般在1~1 000 mJ,部分纳米级可燃粉尘的最小点火能可低于1 mJ。常用的静电火花发生方式包括继电器触发、移动电极触发、辅助电极触发、变压器触发等,每种静电火花发生方式均有一定的适用范围。

1.2.1 继电器触发

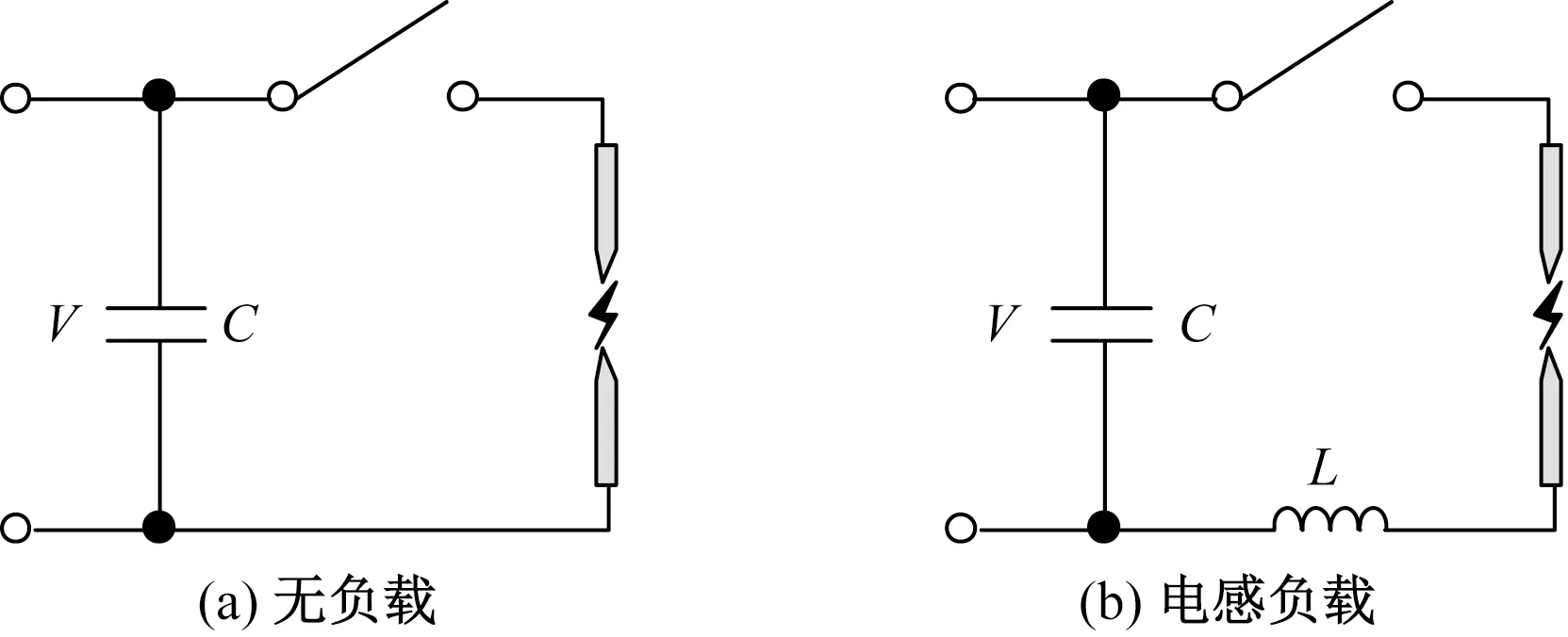

继电器触发原理如图2(a)[10]所示,先使用高压电源对电容充电,当需要点火时闭合继电器,加载至高压电极和地电极两端的高压击穿空气间隙,形成电火花。通常继电器触发方式并不适用于静电能量高于10 mJ的情形[13],但随着高载流高压继电器的应用,该触发方式已可支持1 000 mJ以上静电能量的发生[14]。

可选择增加一支1~2 mH电感作为放电负载,如图2(b)[10]所示。当不采用电感负载时,放电回路电感不超过25 μH。相比纯电容放电,采用电感负载后更易点燃粉尘云,但由于在实际工业环境中并不太可能产生高电感值,在静电放电危险性评估时,通常不采用电感负载[4]。

C为储能电容;V为放电前的电容电压;L为负载电感

1.2.2 移动电极触发

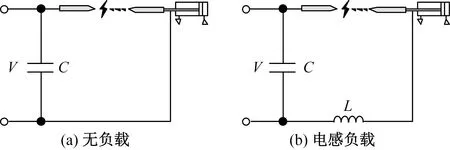

移动电极触发原理如图3(a)所示[10],先将地电极移动至远端,随后采用高压电源对电容充电。由于高压电极和地电极之间的距离远大于击穿距离,即使两电极间加载高压,也不足以击穿空气。当需要点火时,采用气动方式迅速将地电极推至近端,高压击穿空气间隙形成电火花。同样可选择增加额外电感作为放电负载,如图3(b)[10]所示。

图3 移动电极触发原理示意图[10]

由于地电极在向高压电极移动的过程中产生电晕放电,导致能量损失,因此一般静电能量低于10 mJ时并不使用该种触发方式[13],而且难以准确获得火花产生时刻两支电极的间距[4]。

1.2.3 辅助电极触发

辅助电极触发方式引入一支辅助电极,辅助电极与地电极之间距离相对较近。先在高压电极和地电极间加载高压,但该高压不足以击穿空气。需要点火时,在辅助电极上加载小能量的高压,该高压击穿辅助电极和地电极之间的空气,进而引起高压电极和地电极之间的火花发生。

一般要求辅助电极上加载的能量低于高压电极加载能量的1/10[10,13],这样当所需火花能量较低时,辅助电极上的能量已不足以击穿空气间隙,因此辅助电极触发并不适用于火花能量低于5 mJ情形。

1.2.4 变压器触发

变压器触发方式如图4(a)[4]所示,储能电容和点火电极分别位于升压变压器的初、次级,先采用低压对储能电容充电,当需要点火时闭合开关,通过变压器作用在点火电极两端产生高压,进而击穿空气产生电火花。该触发方式的优势是无须使用高压器件,然而,由于能量存储在初级线圈回路的电容中,放电时有部分能量损失在升压变压器的产热中,进而导致所测量的最小点火能值偏大[4]。

Eckhoff[15]对该电路进行了改进,将储能电容移至次级回路中,同时并联二极管以确保单向放电,如图4(b)[15]所示。当开关闭合时,触发电容Ctr通过变压器作用在电极上产生1~2 mJ能量的放电火花,进而引发储能电容放电[15]。由于1~2 mJ辅助能量的存在,该方式并不适合产生更低的火花能量。变压器次级线圈电感值通常取1~2 mH以获得最佳的放电时间,因此该触发方式也不适合无电感负载的最小点火能测试[4]。

Ctr为触发电容

1.2.5 电压增加触发

电压增加触发与继电器触发电路结构上有相似性,不过取消了放电继电器,并限制充电电流,即采用涓流充电方式。当电极刚产生火花时,将待测粉尘喷入测试腔,观察粉尘是否发生点燃。该触发方式很难实现静电火花与粉尘分散的精确同步,而且在粉尘分散过程中可能产生多个静电火花[16]。

1.2.6 粉尘触发

粉尘触发方式由Eckhoff[15]和Randeberg等[16]提出,工作方式为:先通过涓流充电方式将电极两端电压升高至略低于自然击穿电压,随后将粉尘喷入测试腔,粉尘使电场发生畸变,进而可能引起火花放电,引燃粉尘云。该触发方式需观察能稳定引发火花放电的最低触发电压,该电压随粉尘粒径和种类而不同[4,8-9]。

当前继电器触发和移动电极触发在粉尘云最小点火能测试方面应用最为广泛,也为商业测试设备所普遍采用。

1.3 火花能量计算

在最小点火能的测试中,电容存储能量并不能全部释放,所释放的能量也不能完全转换为火花能量,损耗包括电路热损失、电磁辐射损失、放电冲击波损失以及火花通道膨胀做功等,如图5[17]所示。研究表明,静电放电产生的火花能量远低于电容储能,且不同能量点下的放电效率不同[18-22]。因此,计算实际火花能量十分必要。

图5 基于热传导理论的能量转换关系[17]

1.3.1 乘积法

乘积法根据电容能量计算式,记储能电容为C,V为放电前的电容电压,V′为放电后的电容电压,则火花能量E可表示为

E=0.5C(V2-V′2)

(1)

这里仅考虑储能电容的能量未能完全释放的情况。通常,V′远小于V,这样放电能量近似于0.5CV2[16]。当放电能量较小,即储能电容较小时,还需考虑系统分布电容所带来的影响。记分布电容为CP,则E可表示为

(2)

对于负载电感L的放电回路,E的计算公式为

E=0.5LI2

(3)

式(3)中:I为放电电流。

式(3)仅在负载电感大于1 mH时成立,当负载电感低于1 mH时,电路仍以阻性为主[23]。

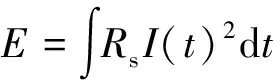

1.3.2 积分法

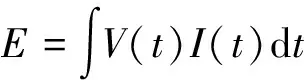

乘积法并未考虑电晕放电、回路电阻产热以及电磁辐射等造成的能量损失,对于不同的测试设备,即使均符合相关标准参数要求(如回路电阻不高于5 Ω,负载电感不超过25 μH),仍可能产生不同的火花能量。一种更准确地计算方法是测量放电过程中的电压波形和电流波形,将电极两端的电压V(t)和放电电流I(t)的乘积对时间t积分,得到E的计算公式为

(4)

该方法并不计算电容剩余能量和电路中损耗能量,所得到的能量值为火花能量的真实值。但该方法实际操作起来并不容易,原因在于所测得的电压和电流波形相位不一致,在不同相位下电压和电流波形的幅值存在量级上的差异,因此即使很小的相位偏差也会使火花能量计算不准确[16,18]。

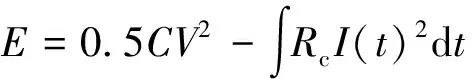

一些学者提出仅使用电流或仅使用电压的积分方法,如考虑电路热损失的计算公式为[16]

(5)

式(5)中:Rc为与火花通道相串联的线路电阻。

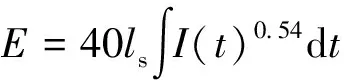

也有研究表明,当间隙空气被电离后形成的火花通道呈现电阻性。Eckhoff[15]通过对多篇文献里的数据进行分析后得到该火花电阻Rs与放电电流关系可表示为

Rs=40lsI-1.46

(6)

式(6)中:ls为电极间距。

将式(6)代入式(4),得到E的计算公式为

(7)

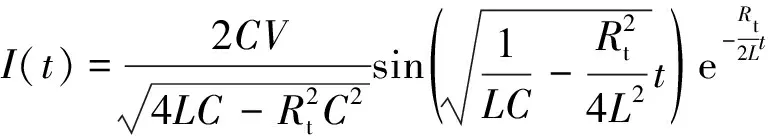

Knystautas等[24]将静电放电回路等效为由电阻(R)、电感(L)、电容(C)构成的RLC电路,则放电电流可表示为

(8)

式(8)中:Rt为放电回路的总电阻。

通过实际放电电流波形的角频率、阻尼比等信息可求解总电阻Rt,以电极短接时的总电阻作为线路电阻Rc,将每次根据放电波形所解得的总电阻Rt减去线路电阻Rc即火花电阻Rs,从而得到E的表达式为

(9)

该方法所求得的能量接近于真实火花能量,避免了校正放电电压和电流相位差,在多篇文献中得到应用[25-27]。

当前不同测试标准中放电能量计算方法尚未统一,于2019年修订的美国标准StandardTestMethodforMinimumIgnitionEnergyofaDustCloudinAir(ASTM E2019-03)中指出,最小点火能中的能量指电容释放能量,采用式(1)计算[10];于2016年制定的国际标准ExplosiveAtmospheres-Part20-2:MaterialCharacteristics-CombustibleDustsTestMethods(ISO/IEC 80079-20-2)则采用火花能量一词,在能量低于100 mJ时采用电容存储能量进行计算,能量高于100 mJ时采用式(4)计算[28]。建议采用式(9)进行计算,该方法仅需测量放电电流,而放电电流可通过电流互感器实现非接触式测量,避免电压测量探头的引入对放电造成影响,也有望通过程序实现真实火花能量的自动计算,更为简单快捷。

1.4 MIE判定方法

中国国家标准《粉尘云最小能量测定方法》(GB/T 16428—1996)、国际标准ExplosiveAtmospheres-Part20-2:MaterialCharacteristics-CombustibleDustsTestMethods(ISO/IEC 80079-20-2)、美国标准StandardTestMethodforMinimumIgnitionEnergyofaDustCloudinAir(ASTM E2019-03)、欧洲标准PotentiallyExplosiveAtmospheres-ExplosionPreventionandProtection-DeterminationofMinimumIgnitionEnergyofDust/AirMixtures(EN 13821:2002)等对粉尘云最小点火能的判定有以下描述。

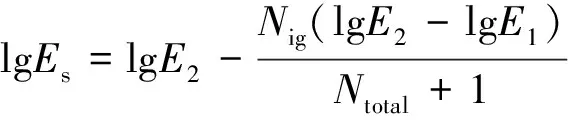

最小点火能(minimum ignition energy,MIE)处于不能点燃的最大能量E1和能点燃的最小能量E2之间,即

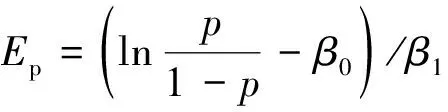

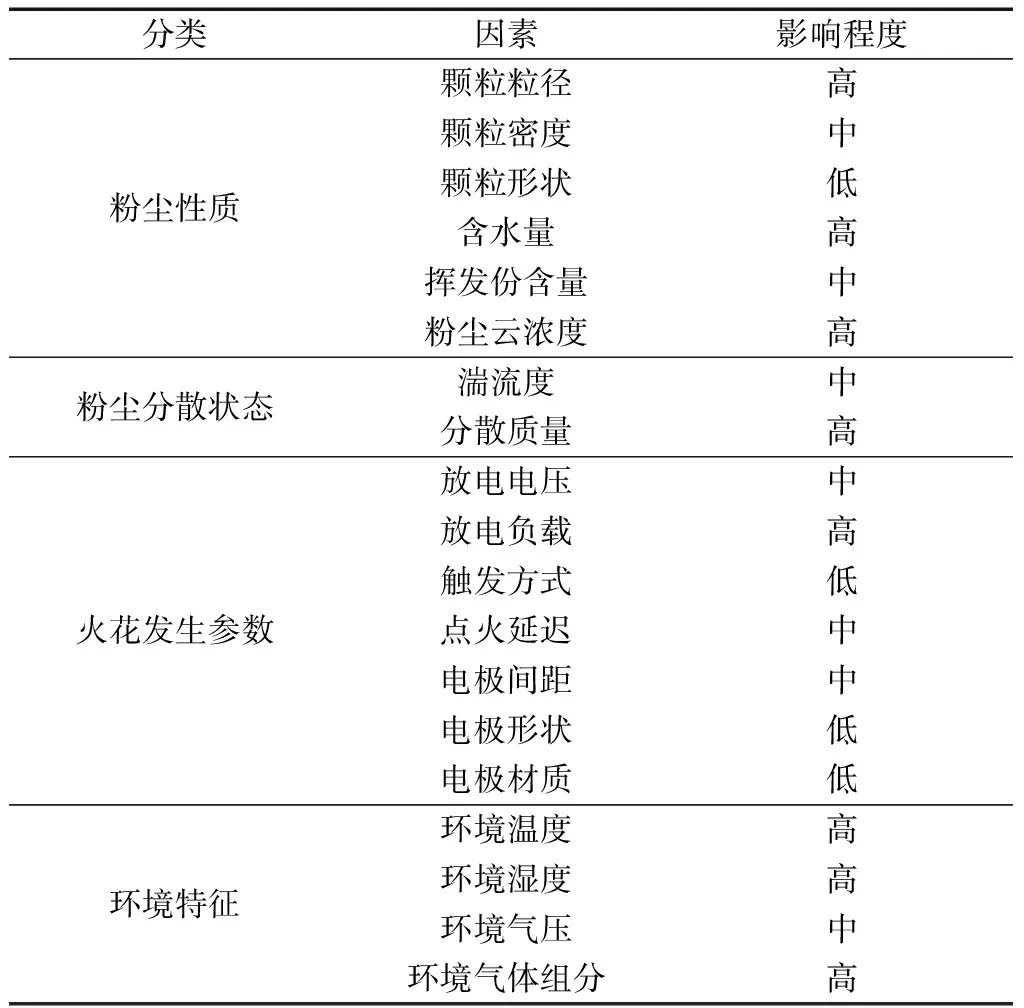

E1 (10) 然而,不同标准对于能点燃或者不能点燃的判定却有所差异,ISO/IEC 80079-20-2、ASTM E2019-03、EN 13821:2002等标准规定,在某点火能量下10次试点火均不出现着火则为不能点燃,10次试点火中任何一次出现着火则为能点燃。而GB/T 16428—1996规定,连续20次试点火均不出现着火则为不能点燃,连续20次试点火均出现着火则为能点燃[29]。相较而言,GB/T 16428—1996对能点燃或不能点燃的判定更严格,这可能导致测得的最小点火能范围更宽。 出于对不同设备测试结果进行对比的目的,欧洲标准EN 13821:2002给出一种根据不同浓度下点燃或不点燃情况计算最小点火能统计值Es的方法,可表示为 (11) 式(11)中:Nig为能发生点燃的浓度数;Ntotal为总的测试浓度数,Ntotal应最少为5[13]。 近年来有学者提出,点火结果应看作概率事件,而不是把能否点着当作最后确定最小点火能的标准[30-34]。Moffett等[30]研究发现,点火概率随火花能量而变化,基于Logistic回归模型得到最小点火能为 (12) 式(12)中:β0、β1为极大似然估计系数;p为给定火花能量所引起点燃的概率。 李磊等[35]利用该方法对烟酸粉尘云的最小点火能测试数据进行分析后认为,采用Logistic回归模型得到的最小点火能可以将式(10)和式(11)得到的结果按不同点火成功概率对应起来,式(11)所得到的最小点火能对应15%的点火成功概率。 粉尘云最小点火能测试结果受多种因素影响,包括粉尘自身性质、粉尘分散状态、火花发生参数以及环境特征等。 2.1.1 颗粒粒径 粒径越小的粉尘颗粒,比表面积越大,与空气接触越充分,在相同火花能量下,更容易引燃[36-37]。Siwek等[38]总结了最小点火能与中位粒径之间的关系,可表示为 EM2=EM1(M2/M1)2.5 (13) 式(13)中:EM1、EM2分别为中位粒径为M1、M2时的最小点火能。 由此可根据已知中位粒径的最小点火能估算1~500 μm范围内其他中位粒径的最小点火能。 Wu等[39]研究发现,当金属粉尘粒径下降至纳米量级时,爆炸敏感性显著增加。当钛粉粒径分别为100 nm、3、8、20、45 μm时,MIE分别为<1、3、100、300、>1 000 mJ。随后,文献[40-42]研究表明,其他粉尘也有相似规律。有机粉尘则以挥发份在气相燃烧为主,当粉尘颗粒小至一定程度后,挥发份燃烧不再主要控制燃烧速度,继续减小粉尘颗粒对粉尘云的点火特性没有明显影响[2,43]。 2.1.2 颗粒密度 颗粒密度主要影响粉尘云运动状态,进而影响其爆炸参数。Prasad等[44]采用两种相似颗粒粒径和形状但密度不同的粉尘测试发现,在相同的点火延迟后,密度较高的粉尘的运动速度和浓度均低于密度较低的粉尘,因此在设置点火延迟时应考虑测试粉尘的颗粒密度,以获得一致的成云状态和测试结果。 2.1.3 颗粒形状 相同中位粒径但不同形状的粉尘颗粒可能具有不同比表面积,从而最小点火能测量结果不同。Bagaria等[45]使用具有相似的粒径分布、分散性和化学性质但形状不同的铝粉测试发现,与球形粉尘相比,不规则形状粉尘的最小点火能更低。分析认为,不规则颗粒具有更大的比表面积,这导致更低的热阻抗,有利于粉尘的点燃和火焰的传播。 2.1.4 含水量 粉尘含水量对最小点火能的影响包括两个方面:一是粉尘含水量影响粉尘颗粒的分散程度,影响粉尘云的粒径分布[2];二是由于水分的蒸发吸收热量,影响所测得的最小点火能[43]。研究表明,粉尘云最小点火能随着粉尘含水量增加而急剧上升,在含水量为5%~15%时,最小点火能相差一个数量级。任纯力实验发现,玉米粉在含水量分别为2%、7%、12%时,最小点火能分别为7、25、200 mJ[18]。因此在测试中,要求待测样品在真空环境下以50 ℃或在大气环境下以75 ℃干燥,直至待测样品质量不再改变[10,13]。 2.1.5 挥发份含量 有机粉尘云在点火过程中一般有挥发份逸出并在气相中被点燃。若挥发份含量大,则在点火开始阶段气相燃烧释放热量增大,有利于点火成功,使最小点火能下降[43]。通过对长焰煤、不粘煤、气煤、焦煤、瘦煤、贫煤6种不同烟煤测试发现,挥发份越高,其最小点火能越低,6种烟煤对应的最小点火能分别为60、100、160、180、210、250 mJ[46-47]。 2.1.6 粉尘云浓度 当粉尘云浓度低于爆炸下限时,并不能使粉尘发生燃爆;当粉尘浓度高于爆炸下限但高于或低于敏感浓度时,所需点火能量均高于敏感浓度时的最小点火能[48-52]。Nifuku等[53]研究认为,当粉尘颗粒之间距离足够小时,燃烧颗粒的能量向未燃颗粒传播速度较快,当浓度达到一定程度后,虽然颗粒间距较短,但参与燃烧的颗粒数目也较多,每个颗粒从点火源平均获得的能量减小,同样不利于点燃。 2.2.1 湍流度 湍流度对粉尘云最小点火能的测试影响体现在:更高的湍流度可以实现更为均匀的粉尘分散,获得更好的粉尘分散质量;但更高的湍流度将会有相当部分能量在点火时刻被带离点火区域,减弱了静电火花的点火能力,从而使最小点火能增加[2]。 可通过调节喷粉压力改变粉尘云初始湍流度,喷粉压力越大,初始湍流度越高。在当前相关测试标准中,喷粉压力均默认为表压0.7 MPa。更为常用的方法是调节喷粉与火花发生之间的时间间隔[54-56],也即点火延迟时间,更低的点火延迟意味着更高的湍流度。 2.2.2 分散质量 粉尘分散质量对粉尘云最小点火能的影响与粉尘粒径的影响类似,当粉尘分散质量较差时,粉尘颗粒的表象直径增大,最小点火能升高[43]。李新光等[6-7]的测试也支持了这一观点。Kosinski等[57]通过模拟气流分散粉尘过程认为,粒子之间的碰撞对粉尘云形成和分散质量有显著影响。 然而,低湍流度与高分散质量相互矛盾。要获得最佳的分散质量则需要强有力的气流,那么将产生较高湍流度。如果通过延长点火延迟时间使粉尘云恢复至较低的湍流度,对于细微粉尘颗粒,则再一次发生团聚形成较大颗粒,分散质量下降[4,36]。 2.3.1 放电电压 根据电容能量计算式,可通过改变电容和电压的组合使之产生相同的电容能量。Liu等[22]测试了在相同电容能量但不同电容电压组合时的放电特性,发现在充电电容为60 nF时的放电效率和火花电阻均高于充电电容为30 nF时的情况,且随着电容能量的增大,充电电容为30 nF时放电效率和火花电阻的衰减均更快。因此建议在保证高压击穿的前提下,尽量选择更高的充电电容以达到更高的放电效率。 2.3.2 放电负载 在无负载时,放电火花持续时间较短,被称为“短火花”;电感负载时,放电火花持续时间较长,被称为“长火花”。Eckhoff[15]根据理论预测,使用短火花点燃石松子粉尘云时,靠近放电火花的粉尘颗粒将被放电冲击波推远,从而在放电火花引起的热流半径内形成“无尘区”,这使粉尘难以点燃。 Eckhoff[58]通过在电极间隙处悬挂纸片实验发现,能量高于25 mJ的短火花放电即可引起纸片明显的位移,能量越高,位移越远,而300 mJ能量的长火花放电尚未引起纸片显著位移。因而长火花放电时,随着较长时间的放电持续,将有更多的挥发份从粉尘颗粒中逸出,并与空气混合形成可燃混合物,增加点燃可能性[58]。 Eckhoff[4]使用200 g/m3石松子粉在1.2 L哈特曼管测试显示,当不使用额外电感负载时,最小点火能约为75 mJ;当负载电感在1~5 mH时,最小点火能下降至2 mJ。但并非所有粉尘测试结果均符合该规律,越易燃烧的粉尘,电感负载的作用越弱,对于可燃气体,电感负载的影响可忽略[38]。 当放电回路中存在电阻负载时,也会显著降低所测得的最小点火能。研究发现,在电阻负载为10~100 kΩ时,铝粉和镁粉的最小点火能下降约10倍。尽管电阻负载消耗一定能量,但延长了静电火花放电持续时间,改变了火花能量密度[4]。 当前中外相关测试标准中,均推荐不使用负载进行静电放电危险性评估。Eckhoff[5]研究认为,在实际工业环境中可能因金属部件腐蚀或导电率较低材料导致放电回路含有客观的电阻负载,因此应增加额外电阻负载进行最小点火能测试,以避免低估静电放电火花引燃危险性,但目前尚未形成共识。 2.3.3 触发方式 根据PotentiallyExplosiveAtmospheres-ExplosionPreventionandProtection-DeterminationofMinimumIgnitionEnergyofDust/AirMixtures(EN 13821:2002),高于10 mJ可使用移动电极触发方式,低于10 mJ则可使用高压继电器触发方式,多款商业的测试设备也采用该分类方法。在不同的静电火花触发方式下,放电效率略有不同。Wang等[14]通过实验发现,在无负载时,移动电极触发和高压继电器触发两种方式下放电效率差异在5%~25%,由于测量能量通常以3倍台阶变化,最终所给出的最小点火能范围几乎一致。但对于极细粒径粉尘,由于静电的吸附作用导致粉尘颗粒吸附在高压电极上,进而难以产生放电火花,此时移动电极触发方式得到的MIE结果略大。 2.3.4 点火延迟 点火延迟影响着粉尘相对电极间隙的位置和粉尘云的湍流度,点火延时过短则粉尘尚未到达电极间隙,点火延时过长则粉尘发生沉降,均不利于粉尘点燃。西维克球装置测试表明,在一定范围内随着点火延迟的减少,多种粉尘存在最小点火能增大趋势[2]。黄丽媛等[59]研究发现,对于石松子粉尘,当点火延迟在90 ms时所测得的MIE最小。苏浩等[60]研究表明,对于中位径为33.49 μm的锆粉,当点火延迟在60 ms时所测得的MIE最小。由此可见,点火延迟并非固定常数,而取决于测试粉尘颗粒的密度、粒径等因素。ExplosiveAtmospheres-Part20-2:MaterialCharacteristics-CombustibleDustsTestMethods(ISO/IEC 80079-20-2)推荐使用60、120、180 ms点火延迟重复测试。 2.3.5 电极间距 电极间距对放电能量的影响主要体现在:影响火花电阻的大小和高压击穿空气的作用时间。高压击穿空气所形成的火花通道可适用欧姆定律,火花通道的长度、直径和电导率影响着火花电阻[61],因此即使在相同的电容储能但不同的电极间距时,实际放电火花能量并不相同。Liu等[22]通过实验也证实了这点,随着电极间隙增加,火花电阻增大。在电容储能为640 mJ,电极由2 mm增大至6 mm时,放电效率增加5.55%。 但这也不意味着越短或越长的电极间距越有利于粉尘云最小点火能的测量。研究发现,当电极间距由1.2 mm减小至0.35 mm时,石松子粉的最小点火能增加了5倍;通过对钛粉、铝粉、镁粉等测试发现,存在可获得最低MIE的电极间距,当电极间距高于或低于该值时,测得的最小点火能则相对较高[4]。Shy等[62]通过静电火花发生时的高速纹影图像发现,在小电极间距下放电火花的曲率半径更小,因此除了克服电极热散失外,还需克服火花热能的初期耗散。在长电极间距时诱导时间较长,因电晕放电逐渐消耗充电电容上的电荷,电极两端的电压逐渐下降,进而使实际放电火花能量降低。当前中外标准均推荐电极间距为6 mm,可调整电极间距范围为2~8 mm。 2.3.6 电极形状 电极的直径、末端曲率等对测试结果的影响体现在:影响电场分布和空气击穿后的火花形状。Liu等[22]通过COMSOL仿真和实际测试发现,锐角电极比球形电极、平面电极更容易引起空气击穿,但不同电极对所产生的火花能量并不显著影响。Nifuku等[53]则发现,当电极末端曲率在30°时,所测得的点火能最低。 2.3.7 电极材质 不同的金属电极材质对放电能量几乎不造成影响[22],对有机粉尘最小点火能影响很小。但对于金属粉尘,不同材料的电极对金属颗粒粉吸附能力不同,会导致使用不同材质电极测试的结果有所区别[18]。由于金属在放电高温下产生不同程度氧化,目前倾向于采用钨、不锈钢或黄铜等电极。 2.4.1 环境温度 在工业生产中,粉尘本身可能处于较高温度,导致粉尘更易被点燃。Bartnecht通过实验发现:环境温度每升高100 ℃,可燃粉尘最小点火能约下降一个数量级,且在双对数坐标下最小点火能随温度线性变化[38]。但对于含有挥发份的粉尘来说,挥发份含量有限,当温度上升至某种程度时,挥发份已全部挥发,若继续增温反而不利于点火[18]。 2.4.2 环境湿度 环境湿度对粉尘云最小点火能的影响原因与粉尘含水量影响原因类似,但除影响粉尘颗粒的分散程度和水分蒸发吸收热量外,环境湿度还影响电极端电荷的释放和火花电阻值[14,63]。普遍地,最小点火能随着环境湿度的增加而显著增加。张伟等[64]研究发现,随着环境湿度由40%~45%增加至60%~65%,所测试粉尘的最小点火能增加3~6倍。其他实验也显示了最小点火能随环境湿度升高而有不同程度的增加[65-66]。 2.4.3 环境气压 当气压低于标准大气压时,随着压力的降低,最小点火能增大。对于碳粉、铝粉和镁粉,最小点火能MIE与环境气压P之间的关系可表示为[67] MIE(P)∝P-n (14) 式(14)中:系数n取值为0.43~0.60。 2.4.4 环境气体组分 氧气作为助燃物,是粉尘燃爆的必要要素之一。当环境氧浓度低于极限氧浓度时,粉尘云将不能点燃,而随着氧浓度的增加,最小点火能有所降低。美国标准StandardTestMethodforMinimumIgnitionEnergyofaDustCloudinAir(ASTM E2019-03)要求在粉尘最小点火能测试中需保证氧浓度在20.9%±0.5%[10]。 当环境气体中含有可燃气体时,即使该可燃气体浓度低于爆炸下限,也将显著降低测试粉尘的最小点火能[68-69]。 表1总结了上述诸多因素对测试结果的影响程度,并将影响程度大致分为高、中、低3个等级。需要说明的是,部分影响因素并未归纳,一是有些因素并非直接原因,如火花持续时间[70]和火花能量密度这两个因素均受放电负载影响,只采用放电负载这一因素;二是有些因素虽从不同角度描述但本质一致,如喷粉压力[43]、气流速度等影响湍流度和分散质量,采用后两个因素描述;再者不同性质粉尘进行混杂也可使最小点火能发生显著变化,利用这一特点可实现对粉尘的惰化[71-72]。 表1 粉尘云最小点火能测试影响因素 尽管粉尘云最小点火能测试技术已有近百年发展历史,相关标准也几经修改完善,但当前仍有部分问题未充分解决。 对粉尘分散状态的实验研究通常采用高速摄像、粒子图像测速或者激光多普勒测速等方法,但是难以对粉尘云内部的粒子运动状态进行分析,近年来学者开始采用多种新的实验和分析手段。 Berg等[73]将追踪粒子放入待测粉尘中,随后将哈特曼管装置整体放入放射断层扫描仪追踪粒子运动状态,在使用不同分散压力重复实验发现,粉尘颗粒的运动状态呈现高度随机性。Schweizer等[74]通过高速数字在线全息技术(digital in-line holography, DIH)对哈特曼管中的粉尘云形成、点燃和火焰传播进行研究,DIH测量结果与激光衍射粒度分析仪得到的粒径分布结果一致,展示了DIH技术在点火区域粉尘云的瞬态体积、浓度和速度分布研究上的应用潜力。 Murillo等[75]基于欧拉-拉格朗日方法对微米级铝粉进行计算流体力学(computational fluid dynamics, CFD)仿真后认为,微米铝粉的最小点火延迟时间不能低于60 ms,且最小点火延迟时间与粉尘性质有极大关联。Murillo等[76]还以小麦粉为对象,利用CFD仿真分析了喷粉压力、点火延迟和电极高度等参数对最小点火能测试的影响,研究发现,分散压力为0.5 MPa、延迟时间为80~120 ms时可提高实验重复性。Chaudhari等[77]通过实验发现,采用惰性气体对粉尘进行惰化时应进行的最小吹扫时间不低于40 s,并利用CFD仿真确认了该吹扫时间。CFD仿真已成为粉尘分散状态、火焰传播等过程分析的有力工具。 目前获取粉尘云最小点火能数据主要依靠实验手段,对最小点火能的数值模拟有助于深入了解粉尘云的着火机理和定量分析最小点火能的影响因素,也有望根据已知数据实现更多物质的最小点火能参数的理论预测。 文献[78-80]分别通过多元线性回归和支持向量机方法建立了61种化学物质的定量结构-属性关系(quantitative structure-property relationship, QSPR)模型,发现这两种方法均具有在无实验数据情况下预测最小点火能的潜力。Chaudhari等[81]利用机器学习随机森林算法和决策树算法建立了65种可燃粉尘的分类模型,其按最小点火能将可燃粉尘分为两类:MIE >10 mJ粉尘和MIE<10 mJ粉尘,随机森林算法和决策树算法均显示了在二元MIE分类中良好的预测能力。Chaudhari等[82]还分别通过随机森林算法、人工神经网络和遗传函数逼近建立了60种可燃粉尘的QSPR回归模型,对比发现,随机森林算法可识别最重要的描述符,从而实现QSPR的特征缩减,而在小数据集时人工神经网络比随机森林算法更可靠[82]。 Hosseinzadeh等[83]通过粉尘的物理和化学特性的分析,基于颗粒热行为建立了最小点火能理论预测模型,得到了最小点火能和最低着火温度之间的关系。通过对煤粉、可可粉、烟酸粉、石松子粉、锆粉、橡木粉6种不同粉尘的最小点火能测试发现,所建立模型在考虑40%~60%的放电能量损失后可与实测值有较好一致性。Chen等[84]建立了粉尘云点燃过程的物理模型,其最小点火能计算值随粉尘粒径和浓度的变化趋势与实验结果一致。模型还显示,在低粉尘浓度时随着粉尘浓度上升,粉尘云燃烧热增加,最小点火能下降;当粉尘浓度到达一定程度后,粉尘云燃烧热不再增加,颗粒热沉效应越加显著,最小点火能将随着粉尘浓度增加而上升。 然而,当前无论是基于统计方法的QSPR模型,还是基于粉尘理化性质的热行为模型,预测结果虽与实验数据趋势一致,但存在不少偏差,且验证所用的数据偏少,仍待进一步深入研究。 尽管最小点火能测试的影响因素已被探讨多年,但由于影响因素众多,该问题一直未能得到彻底解决。 近年来,美国德克萨斯农工大学Mashuga团队先后研究了粉尘粒径、颗粒形状、颗粒密度等因素对最小点火能测试结果的影响,主要结论有:①在1 m3粉尘爆炸测试装置中,分散过程将导致粉尘颗粒破碎,粒径减小,进而影响所测得的最小点火能[85];②粉尘颗粒形状对最小点火能有一定影响,不规则颗粒具有更大的比表面积和更低的热阻抗,有利于粉尘的点燃和火焰的传播,因而最小点火能更低[45];③相比常采用的中位径d50,加权平均直径D(3,2)与最小点火能的相关性更高,原因是细颗粒粉尘更有助于降低最小点火能,对于粒径分散的粉尘,D(3,2)可提供更好的粒径分布描述[86];④相同颗粒数量但不同密度的粉尘在120 ms点火延迟后,低密度粉尘表现出更高的浓度和湍流,因此在设置点火延迟时应考虑测试粉尘的颗粒密度,以获得一致的成云状态和测试结果[44]。 多位学者还对火花能量的影响因素进行了进一步的研究。Li等[61]研究发现,火花电阻与电极间距和环境气压相关,更小的电极间距和环境气压时火花电阻更小;Bane等[87]研究表明,电极尺寸对火花通道产生影响,火花通道在电极表面产生球形冲击波,在电极间隙中心产生圆柱形冲击波。Liu等[21]进行大能量火花放电时发现,实际火花能量仅占电容储能的8%~14%。文献[22,88]对放电过程中的多种因素进行了仿真和实验研究,发现在相同充电能量下,提高充电电容可获得更高的放电效率。文献[14,89-90]研究发现,火花通道呈阻性和感性,火花电阻和火花电感与放电时间存在指数关系,也对不同触发方式和负载电感对火花能量的影响进行了测试分析。 现有商业化的粉尘云最小点火能测试装置针对微米粒径粉尘测试而研发,对于纳米粉尘以及气粉混合物的最小点火能并不十分适用。Eckhoff[4,91]研究认为,对于纳米粉尘,由于极强的颗粒间作用力,需产生较强的剪切力以将粉尘完全分散为单级颗粒,而当前的粉尘分散系统并不能产生这种剪切力。 Addai等[68,92]对商业化粉尘云最小点火能测试装置进行改进,根据道尔顿分压方法将可燃气体与空气进行预混合作为喷粉的气源,其测试了多种粉尘、可燃气体和空气混杂粉尘云的最小点火能,发现即使仅混合低于爆炸下限浓度的少量可燃气体,也可显著降低混杂体系的最小点火能。Pang等[93]对乙烯/低密度聚乙烯混杂粉尘云测试也得到了相同的结论,但在这种测试方法中,可燃气体与粉尘云并不能可靠地均匀混合。Chaudhari等[94]则通过在MIKE3增加清洗装置以实现对混杂体系的最小点火能测试,发现预清洗对混杂体系的最小点火能有较大影响。文献[95-96]沿用该装置测试了匹兹堡煤、甲烷和空气的混杂体系最小点火能,发现进行预清洗所测得的最小点火能更保守,因而建议在粉尘/可燃气体/空气的混杂体系测试中增加预清洗操作。这些工作有望促使混杂体系的最小点火能测试进一步规范化。 (1)粉尘云最小点火能测试技术一直是粉尘燃爆安全性研究关注的热点,总结了在粉尘云最小点火能测试中粉尘分散、静电火花发生、火花能量计算及最小点火能判定等阶段不同方法的原理和特点,分析了粉尘理化性质、粉尘分散状态、火花发生参数以及测试环境等因素对最小点火能测试结果的影响,为相关人员提供参考及借鉴。 (2)最小点火能数值模拟与预测有助于定量分析最小点火能的影响因素,展示了根据已知数据实现最小点火能预测的可能,可为风险评估提供全新的技术手段,但目前尚处于起步阶段,今后还有很大的发展空间。

2 影响因素

2.1 粉尘性质

2.2 粉尘分散状态

2.3 火花发生参数

2.4 环境特征

2.5 小结

3 当前研究热点

3.1 粉尘云分散状态分析

3.2 最小点火能数值模拟与预测

3.3 最小点火能测试影响因素分析

3.4 纳米粉尘及混杂粉尘云最小点火能测试

4 结论