超高温陶瓷及其复合材料的稀土改性研究进展

史扬帆,潘 勇,高 扬,迟蓬涛,陈思安

(1.国防科技大学空天科学学院新型陶瓷纤维及其复合材料重点实验室,长沙 410073; 2.中国运载火箭技术研究院空间物理重点实验室,北京 100076)

0 引 言

超高温陶瓷(ultra-high temperature ceramics, UHTCs)是指熔点在3 000 ℃以上的难熔金属碳化物、硼化物、氮化物和氧化物,如ZrC、ZrB2、HfC、HfB2、TaN、HfN等。超高温陶瓷具有优异的耐高温性能、抗氧化烧蚀性能,但也有陶瓷固有的致命缺点——脆性。陶瓷的断裂韧性低导致抗热震性能差,在快速升降温过程中容易发生破坏[1-2]。连续碳纤维增强超高温陶瓷基复合材料(Cf/ultra-high temperature ceramics, Cf/UHTCs)可以解决本体陶瓷抗热震性能差的问题,有望应用于高速飞行器的鼻锥、机翼前缘和发动机喉衬等部位,是目前耐高温材料领域的研究热点[3]。

超高温陶瓷基复合材料的制备工艺主要有浆料法(slurry impregnation, SI)、先驱浸渍裂解法(precursor impregnation pyrolysis, PIP)、金属反应熔融浸渗法(reactive melt infiltration, RMI)和化学气相渗透法(chemical vapor infiltration, CVI)等,关于这些工艺的原理已经有大量的详细报道[4-5]。各制备工艺都有各自的优缺点,制备出的Cf/UHTCs的性能也有很大的差异,如:PIP对纤维损害小,但是目前由于先驱体的限制,制备得到的超高温陶瓷基复合材料致密性不够;RMI制备的Cf/UHTCs致密性较好,但对纤维的损害较大,制备大尺寸复杂构件存在困难;SI与CVI经常作为辅助工艺来提高Cf/UHTCs的性能。也有部分研究人员结合不同方法,取长补短,制备出性能较好的复合材料。如Kütemeyer等[6]和Jiang等[7]都采用RMI与PIP结合的方式,制备了性能优异的Cf/ZrB2和Cf/ZrC-SiC。董绍明等[8]采用CVI和RMI结合的方法制备了力学和抗氧化性能良好的Cf/ZrC-SiC。

面向高速飞行器的高温服役环境,长时间抗氧化烧蚀性能是超高温陶瓷基复合材料的一个重要性能。超高温陶瓷及其复合材料抗氧化烧蚀的关键是在材料表面形成黏度适中的致密氧化膜,氧化膜的阻氧和抗冲刷作用保护了基底材料。单相超高温陶瓷复合材料(C/ZrC、C/HfC、C/TaC等)氧化时会在表面形成熔点较高(高达2 700 ℃)的难熔金属氧化物,在一般热环境下均以氧化物颗粒的形式存在,难以形成致密的氧化膜,因此单一组元的Cf/UHTCs低温抗氧化性能较差[9]。研究人员向Cf/UHTCs中引入了B相、Si等元素,使材料在氧化过程中形成中低温更易成膜的氧化物(B2O3、SiO2),与ZrO2等形成低共熔氧化物或者填充颗粒之间的裂纹、气孔,同时ZrO2等颗粒也会减少氧化膜的挥发消耗,从而减缓氧化烧蚀向内部的蔓延,因此这种多元陶瓷基体能够显著改善材料的抗氧化烧蚀性能[10-12]。

虽然Cf/UHTCs有良好的抗氧化烧蚀性能,但是在更高的热流或高低温往复循环等条件下,超高温陶瓷及其复合材料的烧蚀率依然会大幅提高。一方面,在超高温度或者强热流条件下,氧化层中的中低温氧化物会迅速蒸发或被热流冲掉,从而使氧化层中只剩下难熔金属氧化物相,难熔金属氧化物由于高熔点、低黏度的特性,呈多孔形状,在进一步氧化或者烧蚀过程中,多孔氧化层不能有效阻碍氧的进一步扩散,不能对基体起保护作用,氧化层持续变厚[13-15];另一方面,难熔金属氧化物,尤其是氧化锆(ZrO2),存在相变的问题,在高低温冷热交替的过程中,会发生由四方相向单斜相的转变,该过程导致体积膨胀,氧化层脱落失效[16-17]。

对于超高温陶瓷基复合材料长时间烧蚀过程中存在的氧化层相变脱落、持续变厚等问题,研究人员提出了通过其他元素稳定氧化层或降低氧化层的氧扩散速率的解决途径。对于ZrO2的稳定性问题,在热障涂层领域有着悠久的研究历史[18-19]。传统热障涂层利用6%~8%(质量分数)的氧化钇(Y2O3)稳定ZrO2[20]。此外,在热障涂层中掺杂La、Gd等元素可以形成烧绿石和萤石结构的稀土锆酸盐化合物,其中锆酸镧(La2Zr2O7)有着高熔点和适当的黏度,可以填充多孔氧化层,使氧化层更加致密,阻碍氧的进一步扩散[21]。针对国内外开展的超高温陶瓷及其复合材料稀土改性研究,本文对其研究进展进行了归纳总结。

1 稀土化合物改性超高温陶瓷

基于热障涂层中利用稀土稳定难熔金属氧化物的原理,国内外对稀土化合物对超高温陶瓷的性能影响进行了研究,证明了稀土化合物可以提高陶瓷的抗氧化性能。常用的稀土元素有La、Y等,其中应用最多的是La元素。

1.1 La元素改性超高温陶瓷

La是超高温材料抗氧化性能改性研究中应用最多的稀土元素,其化合物主要为氧化镧(La2O3)和硼化镧(LaB6)两种形式,La2O3的熔点为2 315 ℃,密度为6.51 g/cm3;LaB6的熔点为2 715 ℃,密度为4.76 g/cm3。两种化合物改性超高温陶瓷的作用方式都是对氧化层进行改性,提高对基体材料的保护作用。

热障涂层中掺杂La2O3会形成烧绿石结构的锆酸镧(La2Zr2O7),其反应过程如式(1)、(2)所示。

(1)

(2)

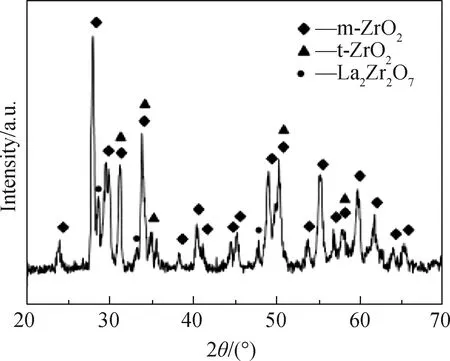

图1 ZrB2-SiC-LaB6氧化后的表面XRD谱[22]Fig.1 XRD pattern of ZrB2-SiC-LaB6 oxidation surface[22]

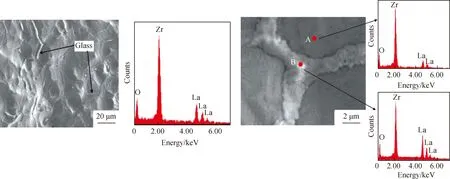

La2Zr2O7有着高熔点(2 300 ℃)和较高的熔融黏度。所以在超高温陶瓷材料氧化过程中,稀土锆酸盐化合物在陶瓷的表面封堵氧化层的裂纹,进而阻止了氧的扩散,对基体进行了保护。Zhang等[22]制备了LaB6改性的ZrB2-SiC超高温陶瓷,进行了600 s氧乙炔烧蚀测试(其表面温度可达2 400 ℃),ZrB2-SiC-LaB6氧化后的表面XRD谱、SEM照片和EDS分析分别如图1、图2所示。SEM照片中材料的表面致密,仅有少量微裂纹和微孔;通过EDS分析和XRD谱得出填充物为La2Zr2O7,说明LaB6提高了陶瓷的抗氧化性能。Jayaseelan等[23]采用放电等离子烧结法(spark plasma sintering, SPS)制备了含有LaB6和La2O3的ZrB2-SiO2超高温陶瓷,在1 600 ℃的静态空气中氧化1 h,陶瓷表面形成了由ZrO2和La2Zr2O7组成的致密氧化层保护基体,提高了陶瓷的抗氧化性能,且氧化层因La2Zr2O7存在而更加稳定,正是因为La2Zr2O7的形成消耗了部分ZrO2,减缓了ZrO2相变引起的热失配效应。

图2 ZrB2-SiC-LaB6氧化后的高倍、低倍表面SEM照片和EDS分析[22]Fig.2 SEM images and EDS analysis of ZrB2-SiC-LaB6 oxidation surface with high and low magnification[22]

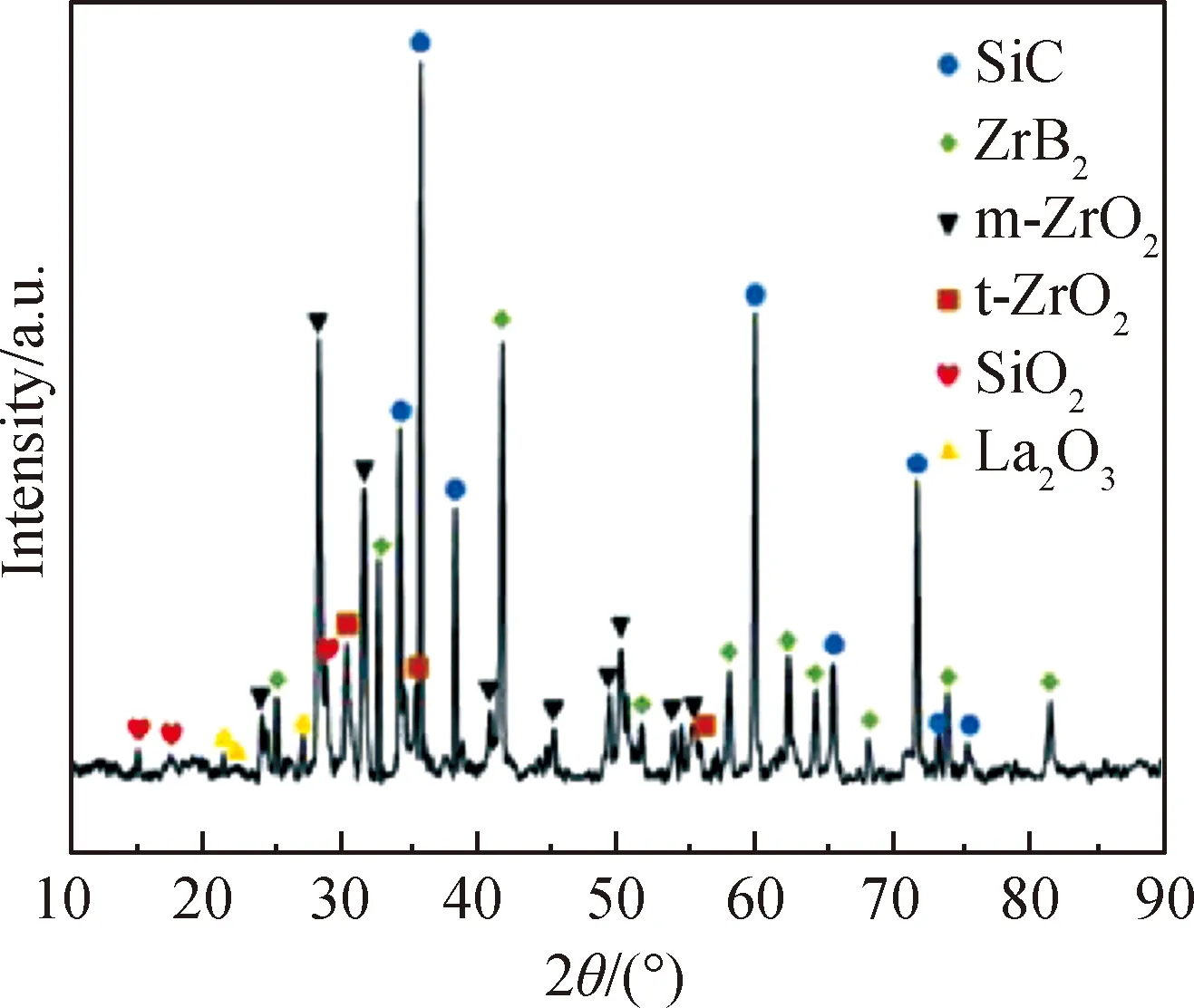

研究人员还发现,氧化层中的La2O3会在难熔金属氧化物中溶解,使难熔金属氧化物相稳定,抑制了冷却过程中相变引发的体积膨胀问题。比如,Zhang等[22]在ZrB2-SiC陶瓷氧化层中检测到了立方相ZrO2(见图1)。Liu等[24]通过放电等离子烧结制备了ZrB2-SiC-LaB6陶瓷,在等离子烧蚀后的表面检测到了t-ZrO2相(见图3)。一方面,由于快速冷却,少部分氧化锆发生了马氏体相变;另一方面,检测到表面的La元素含量较高,推测一大部分La2O3固溶在ZrO2中,形成了t-ZrO2相。Thangadurai等[25]对La2O3掺杂ZrO2的研究发现,La3+具有比Zr4+更大的离子尺寸、更低的带电状态和更高的离子性,满足固溶条件;且不同表面单斜相与四方相的体积比可以反映La在ZrO2中的溶解度(α),其计算公式如式(3)所示。

α=[I(-111)m+I(111)m]/I(111)t

(3)

式中:下标t和m分别指四方相和单斜相;I(hkl)为相应峰的X射线强度。根据该公式,ZrB2-SiC-LaB6陶瓷的α值低于ZrB2-SiC陶瓷。α的降低表明陶瓷中m-ZrO2减少和t-ZrO2增加,即La2O3在ZrO2中溶解。因此La是ZrO2的稳定剂,诱导了ZrO2亚稳相的保留。

图3 ZrB2-SiC-LaB6烧蚀中心表面的XRD谱[24]Fig.3 XRD pattern of ZrB2-SiC-LaB6 ablation center surface[24]

La元素还会促进La2Si2O7等硅酸盐化合物的形成,其反应过程如式(4)、(5)所示。

(4)

(5)

La2Si2O7等硅酸盐化合物对裂纹也有着填充作用,从而保护基体。Liu等[24]在ZrB2-SiC-LaB6陶瓷等离子烧蚀后的表面熔融相中检测到了La、Si、O、Zr元素,推测熔融相是由硅酸盐构成,该化合物的熔融状态对氧化层的裂纹和凹坑有着填充作用,陶瓷的质量烧蚀率和线性烧蚀率分别为-8.42 μg/s和-0.27 μm/s。Kashyap等[26]采用放电等离子烧结技术制备了ZrB2-SiC-LaB6陶瓷,对氧化1、8、24 h后的微观结构进行了表征(见图4),结果表明La2Si2O7相的形成量随等温氧化时间的增加而增加,阻碍了氧的进一步扩散。

上述研究都是关于稀土La元素改性ZrC(ZrB2)超高温陶瓷的研究。也有学者对稀土La元素改性HfC(HfB2)超高温陶瓷的性能进行了探索,Zapata-Solvas等[27]探究了La2O3改性ZrB2和HfB2超高温陶瓷从室温到2 000 ℃的物理性能,结果表明La2O3改性UHTCs的导热系数在1 500~1 900 ℃条件下较为稳定,有较好的物理性能。Zapata-Solvas也研究了La2O3对ZrB2-SiC和HfB2-SiC超高温陶瓷长期氧化性能的影响,La2O3的添加,一方面增加了氧化层中熔体的黏度,降低了氧气通过熔体的扩散系数;另一方面熔体黏度的增加使氧化物与熔体的混合更加均匀,因此La2O3可以提高超高温陶瓷的使用寿命[28]。La在Hf基陶瓷中的作用方式与La在Zr基陶瓷中的作用方式相似。

图4 ZrB2-SiC-LaB6氧化1、8、24 h后的FESEM照片[26]Fig.4 FESEM images of ZrB2-SiC-LaB6 after oxidation for 1, 8 and 24 h [26]

1.2 Y元素改性超高温陶瓷

Y元素的化合物有碳化钇(YC2)、氧化钇(Y2O3)和硼化钇(YB4)等。Y2O3的密度为5.01 g/cm3,熔点为2 410 ℃; YC2的密度为4.13 g/cm3,熔点为2 400 ℃,YC2容易发生水解且制备成本较高;YB4的密度为4.32 g/cm3,熔点为2 800 ℃,其价格昂贵,市场稀缺。因此往往使用Y2O3对材料进行改性。

Y元素在超高温陶瓷中的主要作用是抑制难熔金属氧化物的相变,稳定材料的氧化层。根据热障涂层理论,其作用机理可以用晶体缺陷理论来解释。

(6)

(7)

(8)

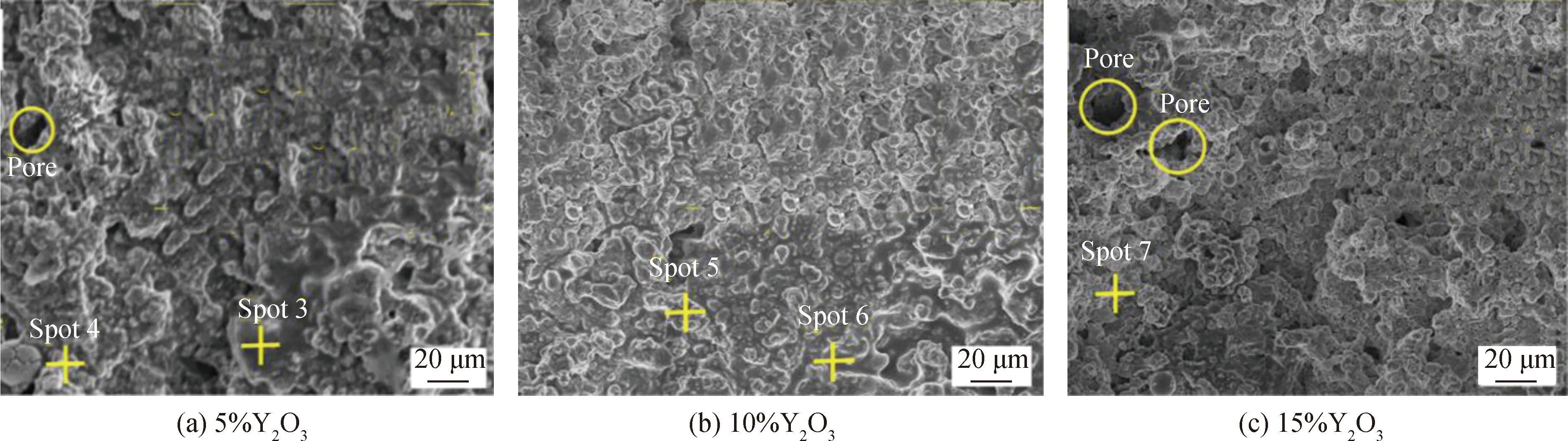

部分Y元素因形成YBO3而未形成固溶体。同时,Y元素的含量对氧化层的稳定效果也有着很大的影响。Ma等[32]采用等离子喷涂的方法在C/C复合材料表面制备了不同Y2O3含量改性的ZrB2-SiC超高温陶瓷涂层,并与未改性的超高温陶瓷涂层在1 450 ℃下进行氧化测试。5%Y2O3、10%Y2O3、15%Y2O3改性陶瓷氧化后的SEM照片如图5所示。结果表明:5%(质量分数) 的Y2O3只能稳定少量的ZrO2,涂层仍发生体积膨胀;而15%(质量分数)的Y2O3会在氧化层中形成过量的、与ZrSiO4热膨胀系数差异巨大的Y2Si2O7,而未形成固溶体,会造成热应力失配现象;10%(质量分数)Y2O3改性涂层表面的氧化层致密稳定,没有明显的缺陷。

图5 5%Y2O3、10%Y2O3、15%Y2O3改性陶瓷氧化后的SEM照片[32]Fig.5 SEM images of 5%Y2O3, 10%Y2O3, 15%Y2O3 modified ceramics after oxidation[32]

图6 ZrB2-SiC(ZS2-2)和ZrB2-SiC-Y2O3(ZSY-2)在氧化过程中氧化层厚度随温度的变化曲线[31]Fig.6 Variation curves of oxidation layer thickness with temperature during oxidation of ZrB2-SiC(ZS2-2) and ZrB2-SiC-Y2O3(ZSY-2)[31]

可见,添加稀土化合物后超高温陶瓷的致密性、机械性能和抗氧化性能等都得到了提高;稀土元素的存在抑制了氧化层的相变,对超高温陶瓷的性能改善有着积极的影响。

2 稀土化合物改性超高温陶瓷复合材料

稀土化合物改性的超高温陶瓷的抗氧化性能比普通超高温陶瓷的抗氧化性能优异,所以近年来国内外对La和Y两种元素改性超高温陶瓷复合材料抗氧化烧蚀性能的研究也逐步展开。

2.1 La元素改性超高温陶瓷复合材料

La是改性超高温陶瓷复合材料领域研究最多的稀土元素,作用方式与改性超高温陶瓷的机理相同,即稳定氧化层,形成烧绿石结构的化合物和玻璃相硅酸盐。

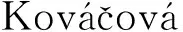

La2O3在改善复合材料烧蚀性能方面受到了广泛关注。Chen等[35]采用包层渗碳的方法在C/C复合材料表面制备了La2O3改性的ZrB2-SiC外涂层,进行了静态氧化测试。与ZrB2-SiC涂层相比,La2O3改性的ZrB2-SiC涂层能有效地保护C/C复合材料。改性后复合材料可以在1 500 ℃持续氧化550 h和在1 600 ℃持续氧化107 h。并且随着温度的升高,La2O3对涂层抗氧化性能的提升更明显。La-Si-O复合玻璃层与热稳定相ZrSiO4的协同作用使复合材料具有良好的抗氧化性能和抗热震性能。Chen等[36]还采用超音速大气等离子喷涂(supersonic atmospheric plasma spraying, SAPS)的方法在C/C复合材料表面制备了La2O3改性的ZrB2涂层,复合材料在2.4 MW/m2的氧乙炔烧蚀120 s后,线性和质量烧蚀率分别为-0.016 7 μm/s和-0.558 mg/s;在4.2 MW/m2的氧乙炔烧蚀30 s后,复合材料表面仍没有较大的烧蚀坑。一方面La2O3与La2Zr2O7高温熔融填充B2O3等气体挥发产生的孔隙;另一方面,La2O3溶于ZrO2中降低ZrO2的熔点,抑制相变;而未溶La2O3的ZrO2颗粒分散在熔融相中,发挥钉扎作用,降低气流冲刷引起的氧化层脱落概率。Jia等[37]采用SAPS在C/C涂层上制备了La2O3改性的ZrC2-SiC涂层,在2.4 MW/m2的氧乙炔下进行烧蚀测试。未改性的复合材料在烧蚀40 s后已有明显的损伤;改性后的复合材料的氧化层仍能很好地附着在复合材料上,这是由于La2O3的引入形成了致密的氧化层,减小了烧蚀对涂层的破坏。西北工业大学姚西媛等[38]对复合材料在氧化过程中致密氧化层的形成进行了研究,从ZrB2-SiC-La2O3涂层试样在1 500 ℃静态空气中氧化不同时间的表面SEM照片中(见图7)可以看出,玻璃相逐渐生成,裂纹逐渐愈合,氧化层的致密性和连续性得到提升,该玻璃相的主要成分为La2Zr2O7。

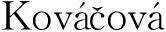

硼化镧(LaB6)是另一种常用的稀土La化合物,具有热膨胀系数低、硬度高、化学稳定性好等优点。根据式(1),LaB6被氧化成La2O3与B2O3,因此在复合材料中的作用机理与La2O3相同;此外LaB6氧化而来的B2O3氧化升华,可以释放基材中的热量[39]。Fang等[40]采用原位反应的方法制备了C/C-LaB6-SiC-ZrB2复合材料,由于LaB6在氧分压为10-14.1开始氧化,而ZrB2、SiC、和ZrC等在10-12开始氧化,所以LaB6的活性更高,在烧蚀初期,LaB6先被氧化,在烧蚀中心产生大量半融合的颗粒;另一方面氧化产生的B2O3降低了表面温度,有利于烧蚀的进一步进行。Jia等[41]通过SAPS方法在C/C复合材料的表面制备了ZrC-SiC(ZL)和ZrC-SiC-LaB6(ZLB)涂层,并进行2.4 MW/m2的氧乙炔烧蚀测试。改性后的复合材料在烧蚀120 s后表面较为完整,无明显脱落;而没有添加LaB6的复合材料在烧蚀90 s后表面已有大量的脱落现象(见图8)。Fang等[42]利用Cf/LaB6预制件,采用PIP制备了LaB6改性的C/C-ZrC-SiC复合材料。改性后的复合材料的烧蚀率明显低于同等烧蚀条件下普通复合材料的烧蚀率,La2Zr2O7的形成对氧化层的致密化发挥着至关重要的作用。

图7 ZrB2-SiC-La2O3在1 500 ℃静态空气中氧化不同时间的表面SEM照片[38]Fig.7 SEM images of ZrB2-SiC-La2O3 surface in static air at 1 500 ℃ for different oxidation times[38]

图8 ZrC-SiC与ZrC-SiC-LaB6烧蚀后的SEM照片[41]Fig.8 SEM images of ZrC-SiC and ZrC-SiC-LaB6 after ablation[41]

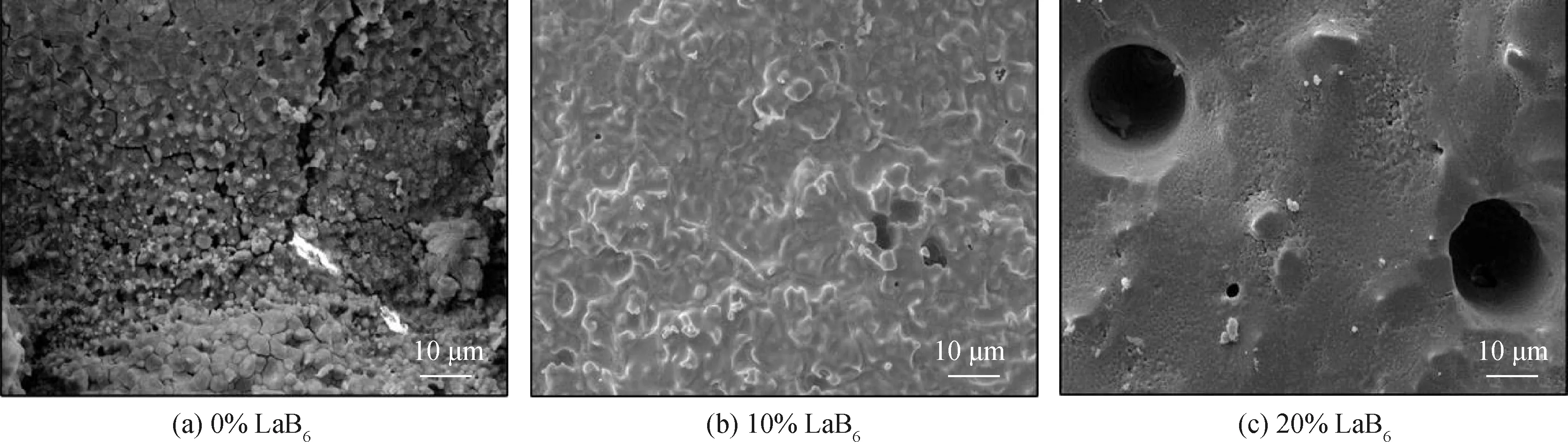

但是过量B元素的引入对材料的抗烧蚀性能有着不利影响,过量的B2O3升华会产生大量气孔,不利于致密氧化层的形成,严重影响材料的抗氧化性能。Li等[43]采用SAPS工艺在C/C复合材料表面制备了ZrB2、LaB6-ZrB2和La2O3-ZrB2涂层并进行氧乙炔烧蚀测试,烧蚀后的氧化层由于B含量过高而呈现多孔性,氧化层致密性的下降导致了复合材料烧蚀率的提高。Jia等[44]采用SAPS工艺在C/C复合材料表面制备了不同LaB6含量的ZrC-SiC-LaB6涂层,进行4.18 MW/m2的氧乙炔烧蚀测试。从烧蚀后的SEM照片(见图9)可以看出,10%(体积分数)LaB6改性的涂层表面致密,没有明显缺陷;但是20%(体积分数)LaB6改性的涂层表面有较大的孔隙,不利于对基体的保护。随后将10%(体积分数)和15%(体积分数)LaB6改性的复合材料在2.14 MW/m2的氧乙炔下烧蚀120 s后进行比较,进一步验证LaB6含量对复合材料烧蚀性能的影响。虽然10%(体积分数) LaB6改性的涂层表面致密,但是不利于气体的溢出,这些气体产物在高压(超过大气压)下冲破甚至抬升氧化层,使氧化层失去保护基体的作用。而15%(体积分数)LaB6改性的涂层则有更好的抗烧蚀性能[45]。

图9 0%LaB6、10%LaB6和20%LaB6表面烧蚀中心的SEM照片[44]Fig.9 SEM images of surface ablation centers of 0%LaB6, 10%LaB6 and 20%LaB6[44]

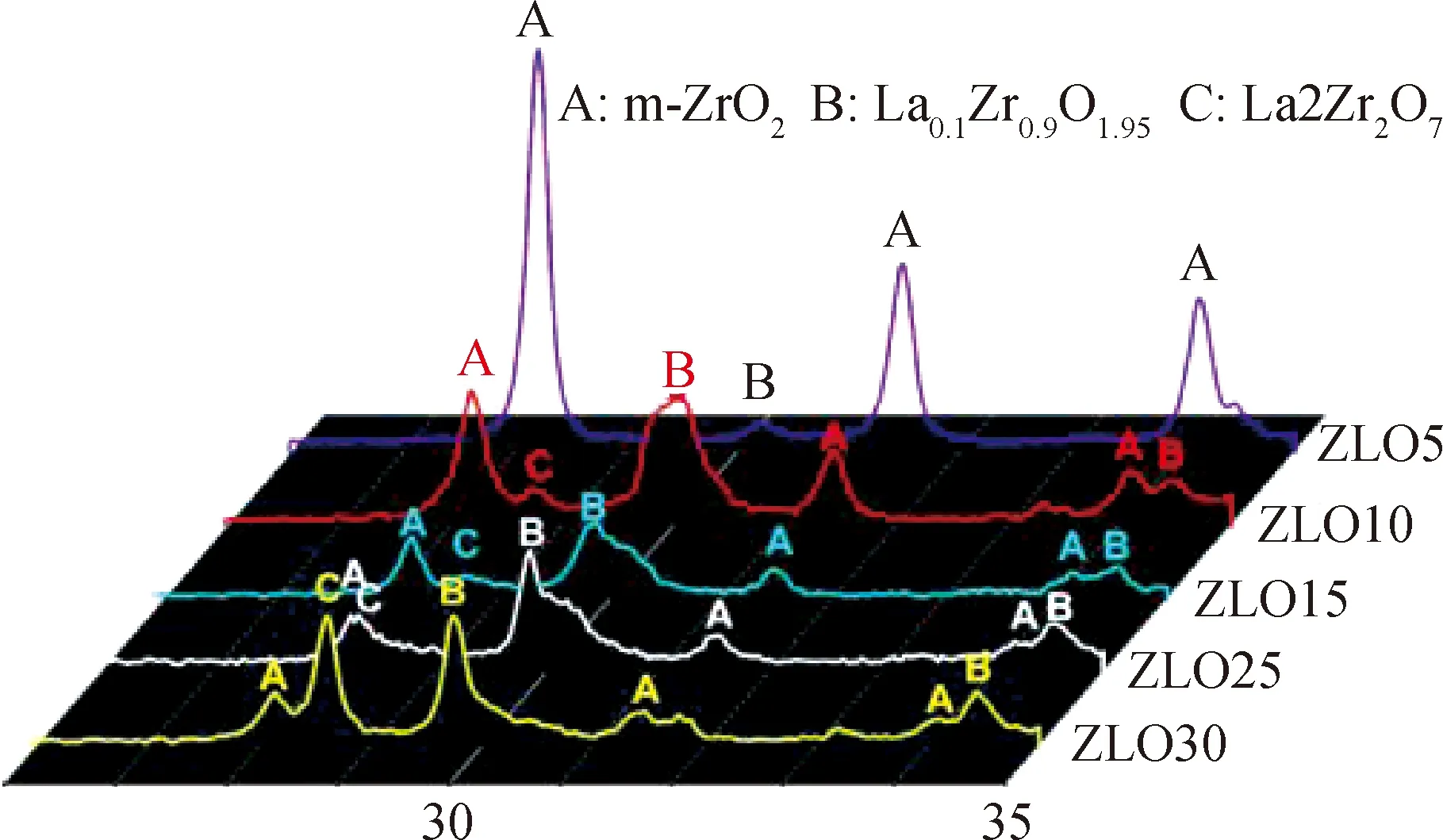

图10 不同La2O3含量的复合材料烧蚀 200 s后的XRD谱[47]Fig.10 XRD patterns of composites with different La2O3 content after 200 s ablation[47]

引入过量的La元素会导致增强骨架结构损伤,对材料产生不利影响,降低材料的力学性能和抗烧蚀性能。Fang等[46]在C/C-SiC复合材料中引入了不同含量的La2O3,25.65%(质量分数)La2O3改性的C/C-SiC复合材料具有较好的力学性能和抗烧蚀性能;超过了这一含量后形成了由降解纤维和纤维/基体弱界面组成的受损骨架结构,为氧气提供了通道,并且不能承受熔融相,材料的力学性能和抗烧蚀性能都会有一定程度的削弱。Jia等[47]采用SAPS工艺在C/C复合材料的表面制备了不同含量La2O3改性的ZrC涂层,进行2.4 MW/m2的氧乙炔烧蚀测试,15%(体积分数)La2O3改性的复合材料在烧蚀700 s后仍然保持稳定;而超过这一含量的复合材料在烧蚀200 s后便会发生溶胀和脱落现象。图10为不同La2O3含量的复合材料烧蚀200 s后的XRD谱。从XRD谱中可以看出,当La含量达到30%(体积分数)时,氧化层中La2Zr2O7峰值明显上升,ZrO2峰值下降,材料中保持固相的硬颗粒减少,无法承受气体的冲击。过量La元素虽然减少了SiO2的挥发,但同时也降低了ZrO2对氧化层的钉扎作用,使氧化层的结构稳定性变差。Chen等[48]采用SI和PIP结合的工艺制备了La2O3改性的Cf/ZrB2-SiC复合材料,进行2 500 ℃下的循环烧蚀测试。一方面La2O3与ZrO2的反应降低了ZrO2的熔点,另一方面玻璃相中La3+的阳离子场强较低,降低了含La3+玻璃相的黏度,氧化层更倾向于被火焰冲刷。

目前稀土改性的研究大多集中于Zr系陶瓷基复合材料,对Hf系陶瓷基复合材料的研究相对较少。考虑到Hf基和Zr基陶瓷的不同,如HfO2的相变温度(HfO2为2 052 K,ZrO2为1 367 K)较高,HfO2固体中氧离子空位和电子空穴的移动较低(比ZrO2固体低5倍),所以在Hf基中引入La元素可能会更好地提高材料的抗烧蚀性能[49-50]。Feng等[51]在C/C复合材料表面制备了La2O3改性的HfC-SiC(HSL)涂层,进行2.38 MW/m2的氧乙炔烧蚀测试。与HfC-SiC(HS)涂层相比,HSL涂层的弹性模量约为140.97 GPa,比HS涂层高出41.48%;烧蚀后HSL涂层的弹性模量和结合强度分别提高了65.9%和26.9%。此外在多相陶瓷基复合材料的烧蚀过程中,氧化物之间也有着良好的配合。Fang等[52]在Cf/LaB6预制件中加入不同比例的HfC、TaC和SiC制备了四种不同基体的C/C复合材料,其中C/C-HfC-TaC-SiC-LaB6的抗烧蚀性能最佳,质量和线性烧蚀率分别为1.129 mg/s和3.133 μm/s;且La2O3与其他二元氧化物发生反应形成的La2Si2O7、La2Hf2O7和LaTaO4保护层进一步抑制了材料的烧蚀,证实了多相层的稳定性。

目前对La元素在超高温复合材料当中的研究,大多是对C/C复合材料超高温陶瓷涂层的改性研究,而对于超高温陶瓷基复合材料的研究还相对欠缺。

2.2 Y元素改性超高温陶瓷复合材料

Y元素可以改善超高温陶瓷的致密性,同时Y2O3可以抑制难熔金属氧化物的相变,使氧化层得到稳定,但Y元素并不一定能改善抗氧化性能。Luo等[53]分别在C/SiC-ZrC复合材料中添加了La2O3和Y2O3,对比了两种不同复合材料的抗烧蚀性能,La2O3掺杂的C/SiC-ZrC复合材料在氧乙炔火焰下可以经受3次烧蚀;而Y2O3改性的C/SiC-ZrC复合材料在2次烧蚀后损伤严重。Vinci等[54]对比了Y2O3改性和普通Cf/ZrB2-SiC复合材料的抗氧化性能,Y2O3改性对复合材料力学性能的提高十分明显。但是在1 500 ℃下Y2O3对Cf/ZrB2-SiC抗氧化性能的改善效果不显著;且Y2O3改性的复合材料在1 600 ℃氧化后氧化层比普通复合材料的氧化层厚(见图11),Y2O3改性的复合材料未能达到提升抗氧化性能的效果。

图11 ZrB2-SiC和ZrB2-SiC-Y2O3在1 500、1 600 ℃静态氧化后的SEM照片[54]Fig.11 SEM images of ZrB2-SiC and ZrB2-SiC-Y2O3 after static oxidation at 1 500 and 1 600 ℃[54]

Y元素含量对复合材料的性能有很大影响。Lin等[55]采用SAPS的方法在C/C复合材料上制备了不同Y2O3含量的ZrB2-SiC涂层,并进行1 500 ℃下100 min的静态氧化实验。对于5%(质量分数)Y2O3改性涂层,有限的Y2O3稳定少部分ZrO2,且少量的Y2O3溶解在SiO2中使熔融相的流动性变差;15%(质量分数)Y2O3改性涂层中,过量的Y3+削弱了Si—O键的强度,破坏了SiO2结构,导致材料耐高温氧化性下降;10%(质量分数)Y2O3改性涂层在静态氧化后,一方面通过添加足够的Y3+,Si—O键的强度和SiO2的黏度显著提高,另一方面Y2Si2O7均匀分布在SiO2中,有利于消耗裂纹扩展所需的能量并限制裂纹扩展。Shen等[56]研究了YC2改性对C/ZrC抗烧蚀性能的影响机理,复合材料烧蚀过程中产生的氧化物(ZrO2和Y2O3)与碳纤维发生激烈反应,在碳纤维和基体上形成大量凹坑,为热化学反应提供了更多的活性位点,加速了热化学烧蚀。Y2O3虽然抑制了ZrO2相变,但是Y元素占据了锆晶格位,产生氧离子空位,加速了氧离子在ZrO2中的扩散,并且基体中没有Si元素,缺乏形成Y2Si2O7的条件。Luo等[53]推测对抗氧化性能有积极作用的Y2Si2O7的形成可能需要更长的时间或者更多的SiO2。Ma等[32]将复合材料静态氧化10 h和Lin等[55]将复合材料氧化100 min则证明了这一点。

可见,稀土化合物改性后的超高温陶瓷复合材料的抗氧化性能和氧化层的稳定性能够得到改善。添加La元素提高了超高温陶瓷基复合材料的抗氧化性能,降低了氧化层的厚度;Y元素则抑制了氧化层中难熔金属氧化物的相变,稳定了氧化层。然而Y元素在稳定氧化层的同时,却增加了氧化层的厚度, Y元素对超高温陶瓷基复合材料抗氧化性能的改善还需要进一步研究。

3 结语与展望

1)稀土La元素在超高温陶瓷及其复合材料中的作用机理:具有较高熔融黏度的La2Zr2O7、La2Hf2O7等填充氧化层的裂纹,与难熔金属化合物形成固溶体抑制相变;形成的LaSiO4等硅酸盐化合物减少了因气体挥发形成的孔洞。La元素含量对超高温陶瓷及其复合材料也有着极大的影响,La元素含量较低,则无法形成足够的熔融相填充裂纹;La元素含量过高,则会形成由降解纤维和纤维/基体弱界面组成的受损骨架结构,降低了材料的抗氧化性能和抗烧蚀性能。

2)稀土Y元素的主要作用机理为:与难熔金属化合物形成固溶体抑制相变,稳定氧化层;与B2O3、SiO2杂质反应,提高了陶瓷的致密程度和机械性能。然而Y元素在抑制相变的同时为氧的扩散提供了通道,并且熔融相在短时间内较难形成,不利于提高超高温陶瓷及其复合材料的抗烧蚀性能。

3)在已有研究的基础上,针对稀土La、Y两种改性元素含量的调控进行研究,优化两种元素改性的超高温陶瓷及其复合材料的性能;超高温陶瓷及其复合材料稀土改性研究可以拓展到其他的稀土元素,如钪(Sc)、镱(Yb)等;针对单一元素改性超高温陶瓷及其复合材料的不足,可以将两种或者多种稀土元素同时引入超高温陶瓷及其复合材料,发挥不同元素之间的协同作用。