基于贯通视角的核电工程备件管理研究

谢俊 欧阳冬子 赵海兵

(中广核工程有限公司设备采购与成套中心,广东 深圳 518120)

0 引言

核电工程建设间所需的备品备件(SE备件)是核电工程建设顺利推进的有效保障。核电运营期间所需的备品备件(SO备件)是电站顺利运营的硬件保障。针对核电工程建设行业SE备件整体剩余量高企的现状,要最大限度减少备品备件配置的盲目性,在保证运行维护需要的前提下提高备件资源利用率,急需建立备件贯通机制。本文结合A公司具体实践,就实施多项目共享、供应商联储、SE/SO搭接等管控机制开展论述。

1 备件剩余现状及原因分析

1.1 备件剩余现状

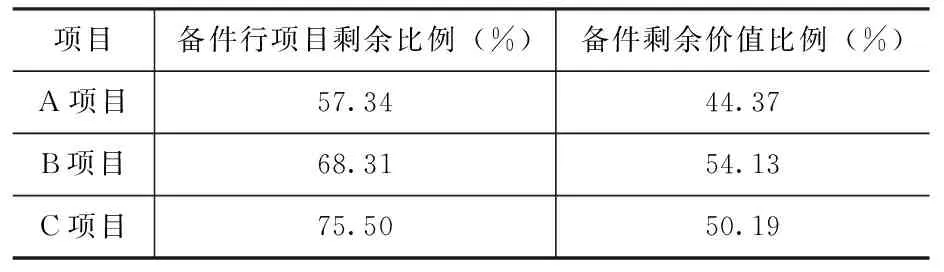

经对国内批量建设的12台二代加机组PAC后SE剩余备件情况进行梳理,剩余备件价值比例为40%~55%,见表1。剩余备件不但占用工程的实体成本,备件的储存及维护保养还需要额外投入人力和物力。

表1 备件消耗情况统计

1.2 备件剩余原因分析

SE备件即工程安装、调试期间及机组PAC前所使用的备品备件,主要用于工程期间的正常替换、维护保养及风险预防[1]。在同一项目中,同类设备备件往往相同,后序机组可以消纳前序机组剩余备件;而在不同项目,由于供应商不同,备件往往不同,备件跨项目消纳十分有限。因此,多项目建设完成后,SE备件剩余量很大。

从备件供应来源、备件使用过程和备件剩余处理等环节,结合项目内外部环境,分析SE备件剩余的原因如下:

(1)核电项目发展的趋势。在核电高速发展期,核电建设和运行由各核电集团分别统筹,各项目工程建设方主要考虑的是在保证安全的前提下,如何通过提供更有效、可靠的备件保障实现工程进度目标,相较于早投产发电产生的效益,备件剩余的成本并不是首要考虑因素。

(2)市场构建和国产化要求。根据国产化战略要求,各机组建设国产化比例不断提升。随着公开招标要求的明确,引入的供应商数量逐渐增加。一方面,国产化初期设备的可靠性需要较多备件作为保障;另一方面,同类设备供应商数量增加,导致同采购包备件通用性下降,备件采购数量增多。

(3)运营对剩余备件的需求。对于剩余SE备件,如能悉数转化为SO备件移交业主是最好的方案。但由于所针对的阶段不同,SE清单范围与SO清单范围有所不同,且业主自身一般运行前已采购了部分SO备件,同时也有成本控制的要求,对于接收经过建造期储存的SE备件并不积极。

(4)安装和调试人员的技能水平。随着核电的批量化建设,安装调试管理人员、操作工人被极大地稀释,造成各项目实际安装调试人员水平参差不齐、现场设备问题增多,需要更多备件保障。

(5)备件采买模式。对于核电工程公司,物资采买应依照设计输入文件开展,但备件数量通常由设备设计方(供应商)根据经验给出,未有效结合项目备件消耗经验数据,导致工程阶段备件采购量与需求量不符、补充采购和剩余比例“双高”等问题。

综合以上分析,产生备件剩余的根源在于多项目批量化建设的背景下,工程、运营、供应商三方未能在减少备件剩余方面形成合力、达成共识。针对这一现状,本文认为供应商与工程之间、工程项目之间、工程与运营之间开展横向和纵向两个维度的贯通,能有效解决剩余备件问题,实现“既保障项目建设进度又保证备件占用资金在合理范围内”这一管理目标。

2 贯通可行性分析

2.1 贯通前提条件

为实现贯通流程,前提需实现备件的流动性、交互性和编码唯一性。

(1)流动性。依据备件服务阶段的不同,将备件分为SE备件和SO备件两大类。SE备件主要用于保障工程建设阶段安装和调试期间设备零部件的拆解替换或损坏替换;SO备件主要用于保障核电站运行期间的备件需求。SE备件和SO备件阶段性划分而非属性划分的特点,造成部分备件既是SE备件又是SO备件,保障了备件的流动性。

(2)交互性[2]。随着国内二代机型逐渐收尾,三代机型以华龙技术路线为主流,不同项目间SE备件可同类型交换使用,具备跨项目调拔基础。

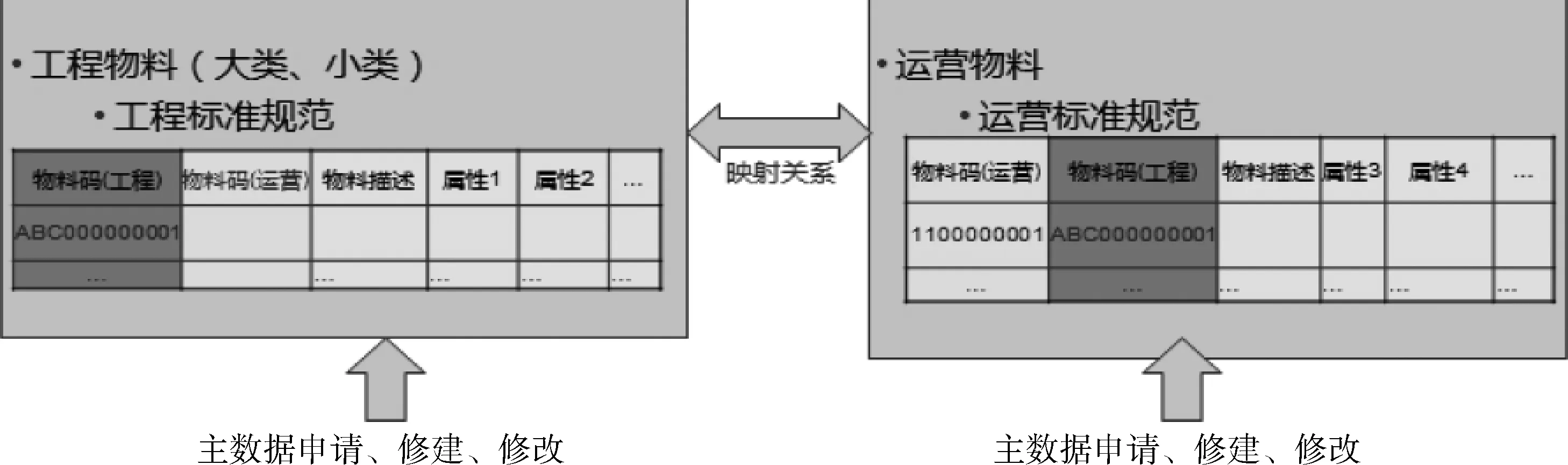

(3)编码唯一性[3]。为实现流动性及交互性,需基于备件物料名称、材质、型号、规格、厂家、图样编号等信息对SE备件实施统一编码。一是可保障不同项目相同编码备件可互换性;二是为SE/SO备件建立映射关系,从而实现工程-运营搭接共享打好基础(图1);三是为实现向供应商消纳提供数据和平台支撑。

图1 工程与运营物资编码映射

2.2 贯通重点范围

从属性和使用需求分析,SE备件可分为计划消耗型、故障防御型。

(1)计划消耗型备件包括使用频率较高的一次性、拆装易损坏、计划性消耗的SE备件,到现场后需进行拆装的设备部件(盘根、高强紧固件、滤网等),该类SE备件主要依照合同约定下单。

(2)故障防御型备件使用频率较低、用于防范损坏风险,主要是对项目进度有重大影响的关键物项。对于其中的“通用型-同厂同型”和“通用型-标准型”这类市场资源充足、采购周期短的备件一般可依照合同约定下单;对于“专用型”这类资源受限的长采购周期产品,为保障项目建设进度,往往设置冗余采购量。

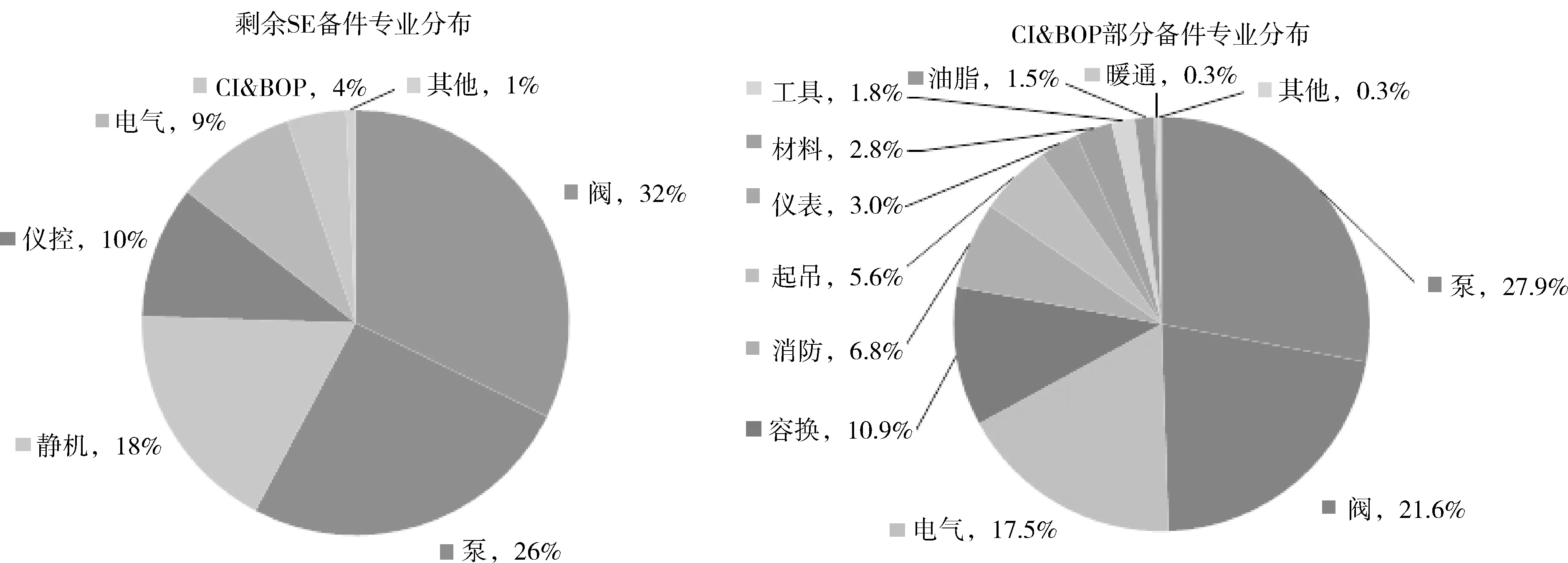

结合计划消耗型和故障防御型备件的特点,备件剩余种类呈现一定规律。如图2所示,泵、阀、电气、容换等“专用型”故障防御型备件冗余比例较大,为重点贯通范围。

图2 剩余SE备件专业分布情况

2.3 贯通可行性

结合当前SE备件剩余范围、备件自身属性、工程多项目并行建设现状、工程-运营/供应商-工程之间在备件管控方面的实践,SE备件具备横向、纵向两个维度贯通的可行性。

3 贯通模型搭建与实现

3.1 模型搭建

以工程建设阶段SE备件管控为中心,综合考虑A公司多项目间备件资源统筹,以及与供应商、运营的备件资源共享实践,在备件编码贯通的基础上,通过多项目、多基地共同优化备件物资储备,同时串联供应商-工程-运营供应链条,从横向统筹和纵向贯通两个维度搭建备件贯通模型,发挥备品备件共享规模优势。备件资源共享机制如图3所示。

图3 备件资源共享机制示意图

3.2 横向统筹

通过跨项目利用模式,实现工程内部各核电项目的横向统筹,在备件采购阶段落实跨项目备件核减,在工程建设使用备件时通过跨项目共享调拨满足多项目备件需求。

(1)跨项目备件核减。总结核电项目建设备件采买和使用经验,编制备件采购基准清单,依据该参照基准清单及前序项目剩余情况确定下单量,提高备件供需匹配度。具体实施方面,工程在合同文本中约定备件规格型号、单价及建议数量,合理设定采购参考量。在合同生效后,并不直接开展制造,而是结合经济合理性、技术可行性以及前序项目备件剩余情况进行可用核对,并相应核减采购数量、提高备件供需匹配度,从源头减少剩余。

(2)跨项目共享调拨。采取相同技术路线下的多个项目相互共享SE备件资源,并根据工程实际需要调拨相应资源,实现工程内部多项目资源利用最大化。具体实施方面,首个项目采购“一整套”备件,后续项目进行选择性补充,工程建设期间各个项目分别负责本项目采购的SE备件库存管理,并统筹纳入共享库。项目商运后,共享资源向后续项目依次转移,由收尾项目负责剩余物资处置。

该维度工作的重点在于形成工程跨项目通用的SE备件编码体系,同时各项目需提前对库存、耗用、需求和订单情况进行梳理,在公司层面形成“SE备件共享资源库”,实际使用过程中做好动态跟踪,做到工程方的备品备件集约化管理。

3.3 纵向贯通

通过工程-运营备件搭接以及供应商联储模式,实现产业链上的纵向贯通。

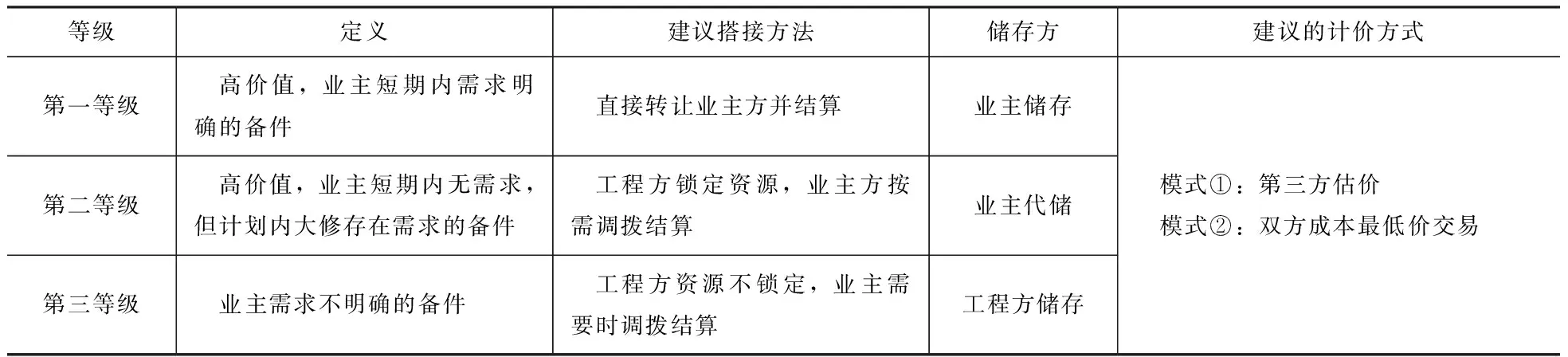

(1)工程-运营备件搭接。对于SE和SO备件中同样型号的备件,在工程阶段剩余后,采用分级处置方案,基于备件价值、运营方需求程度制定不同转移策略,并与运营方达成长期框架协议,实现剩余物资盘活和项目成本优化。工程/运营备件搭接实施策略和要点见表2。

表2 工程/运营备件搭接实施策略和要点

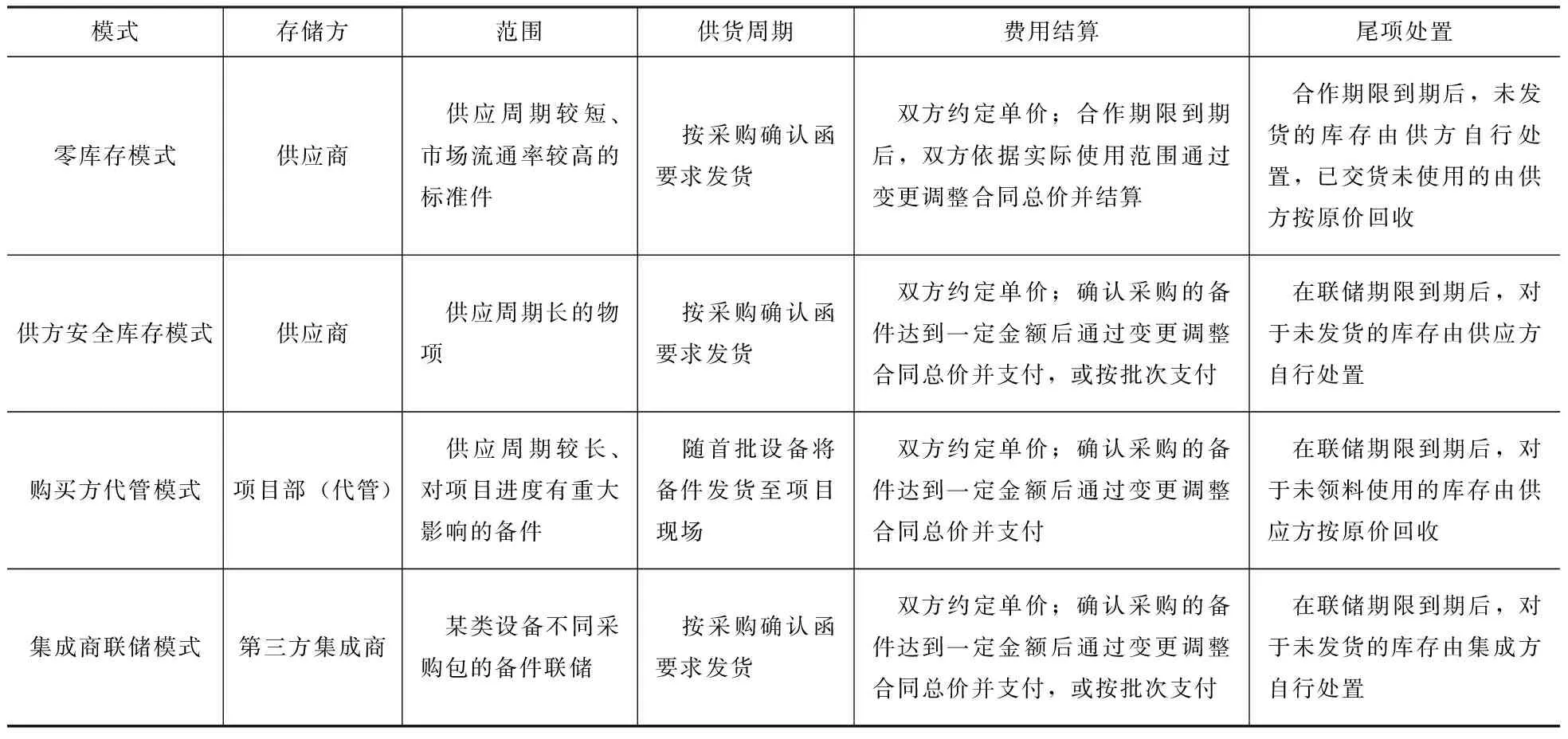

(2)供应商联储[4]。包括零库存、供方安全库存、购买方代管、集成商联储4种模式,可根据供应商情况和备件特点选择不同的合作模式,并通过设备供应合同或补充协议约定相关条款。备件供应商联储实施策略和要点见表3。

表3 备件供应商联储实施策略和要点

“工程-运营备件搭接”的工作重点在于SE/SO备件需建立映射关系,工程-运营需联合识别SE/SO通用范围,并在此基础上对通用范围做好分级分类。对于通用备件,可由工程统筹计算需求量并下单采购。“供应商联储”的工作重点在于与供应商协商适应备件联储的合同管控方式,针对相同型号备件,尤其是供应周期较长、对项目进度有重大影响的备件,统筹产业链资源,探索“保险公司型”的备件管控模式,共同提升备件仓储科学化效能,实现双赢局面。

总体而言,该维度的贯通需工程、运营、供应商三方形成合力,建立“供应商-工程-运营备件虚拟资源总库”[5],即工程、运营、供应商三方的备品备件在实际发生移交前只发生代管关系,所有权不转移,通过信息系统建立整体虚拟库,实时反映备件库存、耗用、需求和订单情况,实际发生移交时办理所有权转移手续。其实质是通过统筹备件储备,减少重复库存,同时扩大储备范围,发挥规模优势。另外,该维度的顺利实施还需要集团层面在商务统筹方面提供相应支持,一方面,实现费用精准结算;另一方面,通过定价模式调整优化,对三方开展贯通工作形成激励。

4 结语

本研究突破项目、阶段、供需角色等局限,建立了工程、运营、供应商三方协作的备件管控和共享机制,对于实现供应商-工程-运营供应链条贯通,进而盘活库存资源、减少资金沉淀、优化成本管控起到了积极的推进作用,可为核电行业备件管理提供参考。

核电工程阶段备件的管控方案有很多种,本文提到的贯通方案仅是其中的一种思路,也是A公司当前阶段行之有效的一种方法。同样的模型,由于组织架构、工作流程的差异,实施效果也可能会有所不同。对于如何形成核电工程建设行业标准的备件集约化管理体系,并在组织方面进行科学优化,今后仍需继续探索。