核桃壳超声预处理对聚氯乙烯复合材料性能的影响

陈东胜,张克平,杨君乾,张茜,张亚男

(甘肃农业大学机电工程学院,兰州 730070)

木塑复合材料(WPC)是由植物纤维和热塑性聚合物基体为主要原料制备的复合材料,已广泛应用于建筑、船舶和户外基础设施等领域[1]。然而,由于植物纤维富含羟基具有吸水性,热塑性聚合物基体具有疏水性,两相结合性较差,限制了WPC的力学性能、热稳定性和耐磨性的进一步提升,难以满足实际工况对材料高性能的要求[2]。研究表明,WPC的性能可以通过预处理植物纤维或聚合物基体得到提升,其本质是通过预处理增强了植物纤维与聚合物基体的相容性[3]。

对植物纤维进行预处理来增强WPC性能的方法主要有化学方法和物理方法[4]。Orue等[5]的研究表明,碱处理能够提高核桃壳(WS)与增塑聚乳酸基体之间的附着力,进而增强复合材料的性能。然而,化学方法预处理植物纤维产生大量的化学试剂废品,造成环境污染和回收成本高等问题[6]。近年来,离子处理、电晕放电、超声等物理方法因不存在上述问题,被广泛应用于植物纤维的预处理。其中超声处理被证明是能够改变植物纤维表面特性,进而提升WPC物理和力学性能的有效方法之一。Yang等[7]通过高强度超声处理天然纤维制备聚乙烯醇复合材料,显著提升了材料的热稳定性和力学性能。Dilamian等[8]利用功率500 W超声对植物纤维预处理40 min,获得直径为6~20 nm植物纤维,并应用于绿色纳米复合材料领域。王翠翠等[9]通过超声处理改性竹纤维,使其拉伸强度和拉伸弹性模量较未处理分别提高15.99%和7.81%。

WS是一种常见的农林废弃物,具有低成本、可再生、资源丰富等优势,以WS作为填充材料制备木塑复合材料是农业废弃物资源化利用的有效途径[6]。罗伟等[10]通过对WS进行预处理改性,降低其亲水性、吸水率和微生物降解,增强WS与水泥浆的界面结合性,制备并提升了WS砂浆复合材料的力学性能和使用寿命。近年来,研究人员利用各类坚果壳制备了基于不同聚合物的WPC,并基于物理方法预处理植物纤维有效增强了复合材料的性能[11]。添加适量无机矿物填料,如碳酸钙、凹凸棒土(ATP)、蒙脱土等,可进一步提高复合材料的强度、模量和耐热性等[12],其中,ATP具有比表面积大、储量大、生物相容性好等优点,作为纳米填料可改善复合材料的力学和热性能[13]。Tsou等[14]通过低含量ATP来增强聚丙烯纳米复合材料,有效提升了复合材料的力学、疏水性和阻隔性能。WS主要成分是纤维素、半纤维素、木质素等有机质,材料的力学性能与WS纤维成分有关,纤维素可以改善材料的力学性能,半纤维素改善材料的弹性性能[15],以WS作为增强体制备复合材料具有明显优势。但研究超声预处理条件对聚氯乙烯(PVC)/WS/ATP复合材料的影响及相关机理未见文献报道。

笔者选用料液质量比、振幅和时间为试验因素,通过超声预处理WS,利用熔融挤出工艺制备PVC/WS/ATP复合材料,探究超声预处理条件对木塑复合材料的性能提升机理。

1 实验部分

1.1 主要原料

WS:150 μm (100目),收集于甘肃省兰州市郊区;

PVC:PVC-SG5型,东莞安特塑胶原料有限公司;

马来酸酐接枝聚乙烯偶联剂:150 μm (100目),东莞市卓宜化工有限公司;

钙锌复合稳定剂:150 μm (100目),东莞千程塑化原料有限公司;

ATP:38 μm (400目),江苏常州鼎邦矿产品科技有限公司。

1.2 主要设备及仪器

超声处理器:SFX550型,美国布兰森超声公司;

三维运动混合机:SYH型,常州市倍成干燥设备工程有限公司;

单螺杆挤出机:SXT-I型,哈尔滨哈普电气技术有限责任公司;

X射线衍射(XRD)仪:XD3型,北京普析通用仪器有限责任公司;

傅里叶变换红外光谱(FRIR)仪:Agilent Cary660型,安捷伦科技(中国)有限公司;

微机控制电子万能试验机:E43.104型,美特斯工业系统(中国)有限公司;

简支梁冲击试验机:G-P01型,克罗尼(北京)仪器仪表有限公司;

干砂橡胶轮式磨料磨损试验机:MLG-130型,张家口市诚信试验设备制造有限公司;

扫描电子显微镜(SEM):S-3400N型,日本日立公司。

1.3 样品制备

(1) WS的超声预处理。

将收集的WS洗净、烘干,于高速粉碎机中粉碎,过150 μm标准筛筛分,得到WS粉,将其分散于烧杯的蒸馏水中,固定采用20 kHz频率、间歇模式(工作5 s停1 s)超声,超声探头伸入烧杯液体界面2/3处。以未处理作为对照组(以U0标记),选用料液质量比(WS质量和蒸馏水质量之比)、振幅、时间为试验因素对WS进行超声预处理。

①料液质量比处理对复合材料性能的影响。

在振幅60%和时间15 min条件下,研究料液质量比1∶10,1∶15,1∶20,1∶25 (分别以U-S10,U-S15,U-S20,U-S25编号)对复合材料性能的影响。

②振幅处理对复合材料性能的影响。

在料液质量比1∶20和时间15 min条件下,研究振幅30%,45%,60%和75% (分别以U-A30,UA45,U-A60,U-A75编号)对复合材料性能的影响。

③时间处理对复合材料性能的影响。

在料液质量比1∶20和振幅60%条件下,研究时间5,10,15,20 min (分别以U-T5,U-T10,U-T15,UT20编号)对复合材料性能的影响。

(2)熔融挤出制样。

将各组超声预处理的WS置于电热鼓风烘箱中烘干至恒重,然后将PVC、预处理WS、稳定剂、偶联剂和ATP按照质量比为49∶40∶8∶3∶3放入三维运动混合机中混合15 min;随后利用单螺杆挤出机将混合料熔融挤出,料斗到口模的区域温度分别设置为150,155,160 ℃和165 ℃,螺杆转速设置为20 r/min,制备得到PVC/WS/ATP复合材料,自然冷却至室温,根据试验要求加工相应尺寸的试样。

1.4 性能测试与结构表征

(1)化学成分与结构分析。

FTIR分析:采用FTIR仪采集PVC/WS/ATP复合材料的FTIR谱图,分辨率4 cm-1,扫描范围为4 000~400 cm-1。

XRD分析:在室温条件下,采用XRD仪测定复合材料的XRD谱图,方式为40 kV,30 mA条件下的单色Cu Kα辐射源(波长λ=0.154 060 nm)步进扫描,2θ角度10°~ 80°,步进0.01°,扫描时间5 min。

(2)物理力学性能测试。

密度参照GB/T 1463-2005测试,取5次试验的平均值;拉伸强度参照GB/T 1040.1-2006测试,试样尺寸160 mm×10 mm×4 mm,加载速度2 mm/min,取5次试验的平均值;弯曲强度参照GB/T 9341-2008测试,试样尺寸80 mm×10 mm×4 mm,跨距64 mm,加载速度2 mm/min,取5次试验的平均值;冲击强度参照GB/T 1043.1-2008测试,试样尺寸80 mm×10 mm×4 mm,摆锤能量1 J,取5次试验的平均值。

(3)磨损性能测试。

利用干砂橡胶轮式磨料磨损试验机,参照ASTM-G65-16(2021)测试复合材料的磨料磨损性能。试验磨料为干砂,采集于黄河兰州段,将砂洗涤风干后,用36目筛网(0.5毫米孔径)过滤。试验机橡胶轮硬度为60(邵尔硬度)、直径228.6 mm、橡胶轮转速200 r/min。每个试样磨损时间3 min,用分析天平测磨损前后质量,试验前后用无水乙醇清洁试样表面并自然风干,每组测试重复3次后取平均值,按照式(1)计算比磨损率WS。

式(1)中,m1为磨损前质量,mg;m2为磨损后质量,mg;L为滑动距离,m;F为施加的载荷,N;ρ为试样密度,g/cm3。

(4)微观形貌表征。

采用SEM观察复合材料的冲击断面和磨损面微观形貌,所有试样用无水乙醇清洁表面并自然风干,进行60 s的喷金处理。

2 结果与讨论

2.1 FTIR分析

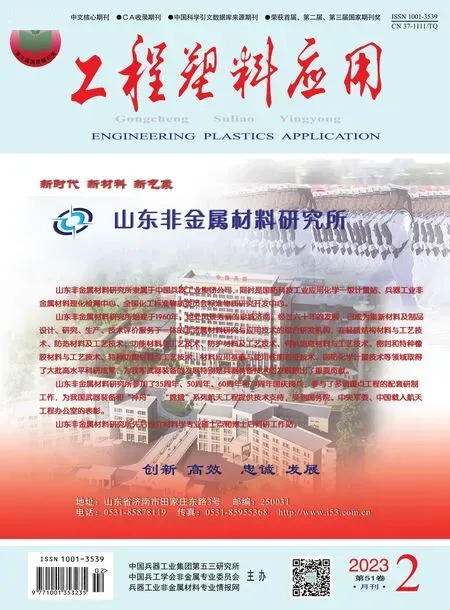

图1为不同条件超声预处理WS后PVC/WS/ATP复合材料的FTIR谱图。图1显示,在3 000~2 700 cm-1处的吸收峰是由于—OH在纤维素、半纤维素、多糖和单糖中的伸缩振动,1 745~1 700 cm-1处的峰表明酯类和酮类化合物的C=O伸缩振动与木质素或半纤维素有关,1 515~1 505 cm-1处的峰为苯环骨架的伸缩振动[16]。1 250~1 230 cm-1处的峰为木质素中C—O的伸展振动和有机硅化合物中Si—C的伸展振动,所有峰都是典型的植物纤维吸收峰[17]。FTIR分析结果表明,所有复合材料具有相似的化学官能团,说明超声预处理后主要官能团没有发生变化,表明超声预处理没有改变WS的化学结构。在1 023 cm-1附近的吸收峰强度与未处理相比都有不同程度的增减,通过对不同超声预处理的峰强对比,随着超声料液质量比的减小、振幅的增大,同一波长的峰强先增大后减小;随着时间的延长,其峰强先减小后增大。其次,在1 023 cm-1和610 cm-1处的吸收峰分别与纤维素的C—O拉伸和C—H变形振动有关,2 919 cm-1附近的吸收峰在不同超声条件下的强度都有不同程度的减小,这可能是由于超声预处理导致WS部分纤维成分降解,纤维中羟基减少。

图1 不同条件超声预处理WS后PVC/WS/ATP复合材料FTIR谱图

2.2 XRD分析

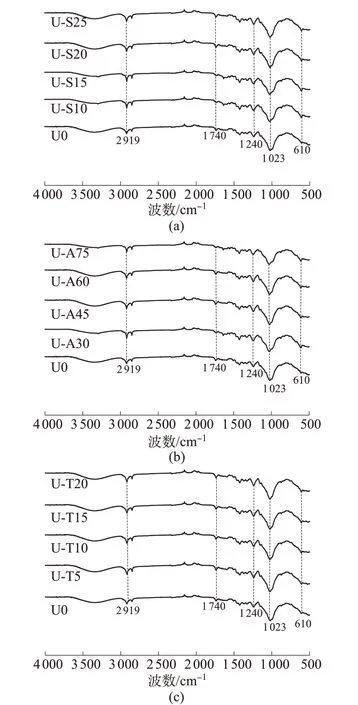

图2为不同条件超声预处理WS后PVC/WS/ATP复合材料的XRD谱图。由图2可知,最高峰位于2θ=22°处,该峰为(002)晶面,代表结晶区的宽度,在2θ=29°附近存在的小峰是(040)晶面的衍射峰,它包含了结晶区的长度[18]。结晶区(002)和(040)的衍射峰和非结晶区的衍射谷仍然清晰可见,(002)晶面的强度较高,而(040)晶面的强度较低,主要是位于与(002)晶面大致平行的平面上,(002)和(040)平面上各组样品的衍射峰强度、宽度和长度差异不显著,这表明超声预处理对结晶区没有明显影响。

图2 不同超声预处理WS后PVC/WS/ATP复合材料XRD谱图

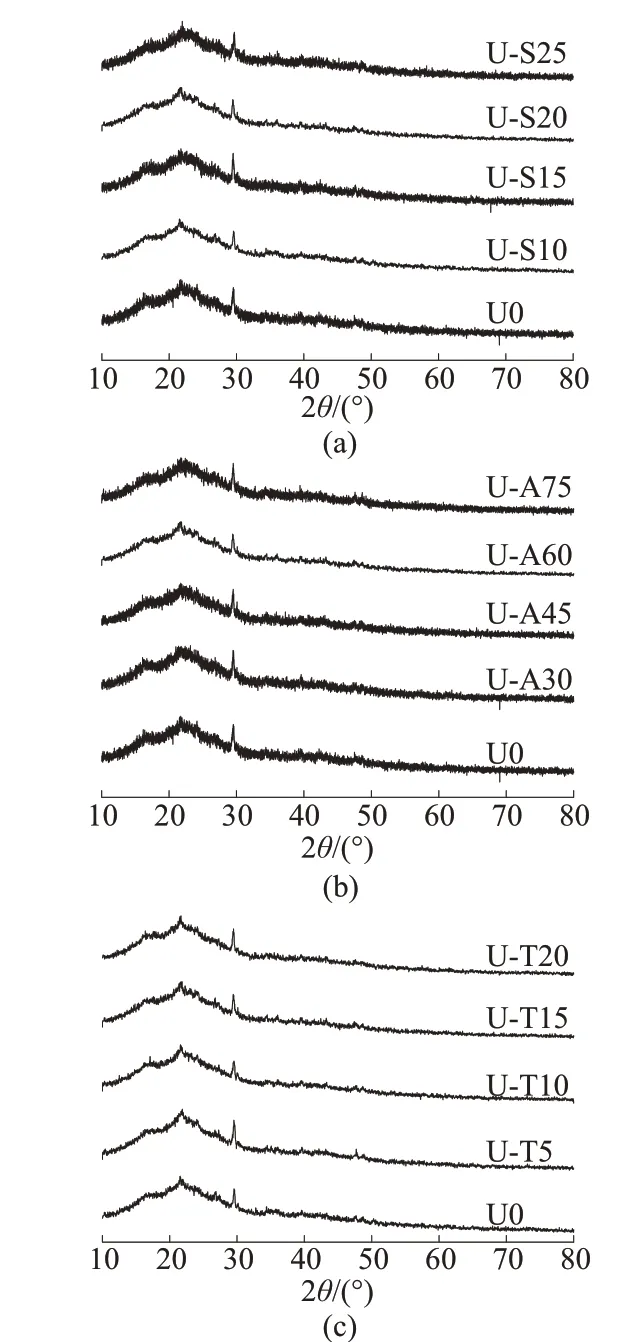

2.3 密度分析

图3为不同超声预处理WS后PVC/WS/ATP复合材料的密度。图3a和图3b表明,随着料液质量比减小和振幅增大,复合材料的密度呈现先减小后增大的趋势,其中U-S25和U-A75的密度最大。图3c表明不同时长的超声预处理后PVC/WS/ATP复合材料的密度均明显低于处理前。当超声料液质量比为1∶20、振幅为60%和时间为15 min时,密度最低,相比未处理的复合材料降低了0.96%,分析认为,这是由于在超声预处理过程中,超声的空化作用导致WS颗粒的进一步破碎和降解,以及超声波的分散和冲击机制可以减小WS的粒径[19]。因此,纤维素、半纤维素和木质素等超细纤维被分解,纤维结构中的空隙在空化作用下进一步增大,导致超声处理过程中WS颗粒内部容纳的水分子增加[20],干燥后水分蒸发,颗粒内部产生空隙,而PVC基体在结合过程中不能充分填充颗粒内部空间,造成了PVC/WS/ATP复合材料密度的降低。

图3 不同超声预处理WS后PVC/WS/ATP复合材料的密度

2.4 力学性能分析

(1)拉伸强度分析。

图4为不同超声预处理WS后PVC/WS/ATP复合材料的拉伸强度测试结果。由图4可知,随着超声料液质量比的减小、振幅的增大以及时间的延长,复合材料拉伸强度整体呈现出先上升后下降的趋势。当料液质量比为1∶20、振幅为60%和时间为15 min时,拉伸强度最大,相比于未处理的PVC/WS/ATP复合材料,其拉伸强度提高了11.07%,分析认为,这是由于超声预处理对WS颗粒表面的刻蚀作用增加了其表面积和粗糙度,促进了新表面的形成[21],在熔融挤出时PVC基体能更好地嵌入被蚀刻表面的凹坑,形成机械互锁,增加填料与基体的结合强度。同时,较大的表面积可改善聚合物基体与WS纤维的浸润状况,为两相结合面处的应力传递提供更大的接触面积[22]。当超声预处理料液质量比进一步减小、振幅进一步增大、时间进一步延长时,PVC/WS/ATP复合材料的拉伸强度有所降低,但仍高于未处理的拉伸强度,这可能是因为超声预处理料液质量比的减小、振幅进一步增大及时间进一步延长在一定程度上破坏了WS的内部结构,降低了WS颗粒自身的强度,导致拉伸过程中填料颗粒的断裂,进而造成了PVC/WS/ATP复合材料拉伸强度的降低。因此,适度的超声预处理可在一定程度上增加两者之间的界面结合性,提高复合材料的力学性能。

图4 不同超声预处理WS后PVC/WS/ATP复合材料的拉伸强度

(2)弯曲强度分析。

图5为不同超声预处理WS后PVC/WS/ATP复合材料的弯曲强度测试结果。由图5可见,复合材料的弯曲强度随着超声预处理料液质量比的减小、振幅的增大以及时间的延长,呈现出先上升后下降的趋势。当超声料液质量比为1∶20,振幅为60%和时间为15 min时,弯曲强度最大,相比于未处理的PVC/WS/ATP复合材料,其弯曲强度增强7.4%,当超声预处理料液质量比进一步减小、振幅进一步增大和时间持续延长时,PVC/WS/ATP复合材料的弯曲强度有所降低,但仍高于未处理的弯曲强度。

图5 不同超声预处理WS后PVC/WS/ATP复合材料的弯曲强度

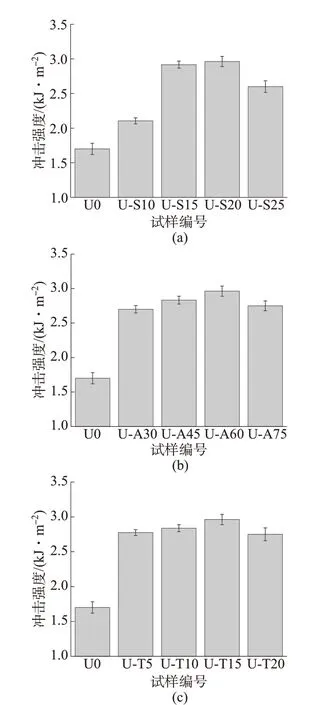

(3)冲击强度分析。

图6为不同超声预处理WS后PVC/WS/ATP复合材料的冲击强度变化趋势。图6结果显示,复合材料的冲击强度随着超声预处理料液质量比的减小、振幅的增大以及时间的延长均呈现出先上升后下降的趋势,当超声料液质量比为1∶20,振幅为60%和时间为15 min时,冲击强度最大,相比于未处理的复合材料,其冲击强度提升了42.7%。当超声预处理料液质量比的减小、振幅进一步增大、时间进一步延长时,PVC/WS/ATP复合材料的冲击强度有所降低,但仍高于未处理的冲击强度。由于材料的冲击强度主要表现了材料破坏时对能量的吸收能力,而当超声预处理料液质量比减小、振幅进一步增大、时间进一步延长时核桃壳颗粒的内部结构被破坏,这在一定程度上降低了其对能量的吸收能力[21],进而导致PVC/WS/ATP复合材料的冲击强度降低。

图6 不同超声预处理WS后PVC/WS/ATP复合材料的冲击强度

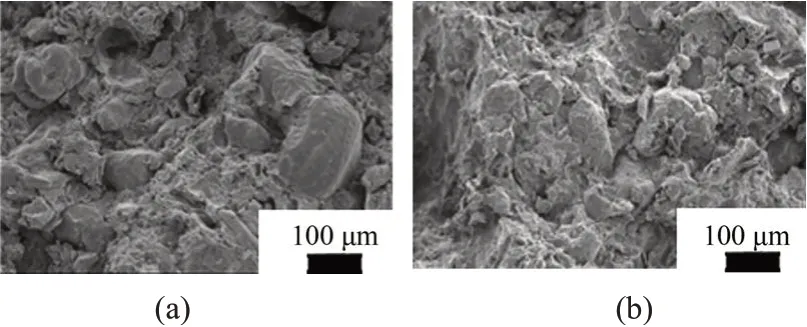

图7示出编号为U0 (未处理WS)和编号为UT15 (超声料液质量比为1∶20、振幅为60%、时间为15 min)的PVC/WS/ATP复合材料冲击断面SEM图像。由图7a可知,未处理WS的PVC/WS/ATP复合材料中断面存在较多的凹坑和颗粒突起,呈现出明显的颗粒脱落痕迹,这是由于WS与PVC之间的界面相容性较差,断裂过程中填料颗粒被拔出造成的。当超声料液质量比为1∶20、振幅为60%和时间为15 min时,如图7b所示,复合材料断面可见较多的WS颗粒断裂,无填料拔出或者脱落,说明WS与PVC基体结合强度高,在冲击载荷下结合面较少发生填料脱落,破坏形式以复合材料整体断裂为主。分析认为,这是由于超声预处理能够打开WS纤维封闭的空隙结构,在超声作用下微小纤维会发生快速膨胀、突然闭合和振荡,提高纤维参与反应的可及度[20],为PVC与WS颗粒充分结合提供条件,进而增强WS与基体之间的相互作用,形成更加紧密的结合界面。其次,研究证明超声波是一种破坏团聚和应力集中的有效方法[19],是由于紧密的接合面使得复合材料内的孔隙率下降,材料更为均匀[23],进而减少了材料内部的应力集中点,最终导致复合材料冲击强度提高。

图7 不同超声预处理WS后PVC/WS/ATP复合材料冲击断面SEM图像

2.5 耐磨损性能分析

表1为不同超声预处理WS后PVC/WS/ATP复合材料的磨损失重和比磨损率。由表1可以看出,相比于未处理WS的复合材料,磨损失重经超声预处理后均有所下降。当超声料液质量比为1∶20、振幅为60%和时间为10 min时,复合材料(U-T10)的磨损失重和比磨损率最小,相比未处理分别下降了9.9%和8.9%。

表1 不同超声预处理WS后PVC/WS/ATP复合材料磨损失重及比磨损率

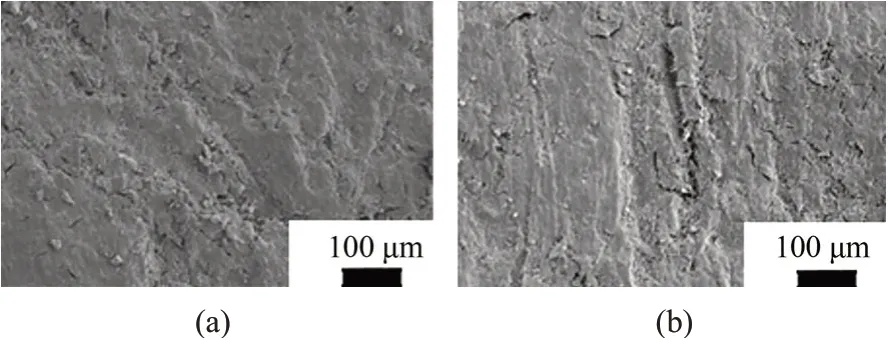

图8a示出编号为U0 (未处理WS)的PVC/WS/ATP复合材料磨损面微观形貌,可以观察到复合材料的磨损形式以层状切削和填料剥落为主,同时磨损面可见较少的微孔和凹陷。图8b示出编号为UT10 [超声料液质量比为1∶20、振幅为60%、时间为10 min]的PVC/WS/ATP复合材料磨损面微观形貌,磨损面较为光滑,表面有较多的犁沟和犁皱,表明PVC/WS/ATP复合材料的磨损形式以微犁削和粘着磨损为主[21],具有较好的耐磨损性能。分析认为,经过一定条件的超声预处理后,WS颗粒细化且表面经蚀刻后更加粗糙,使得WS颗粒易与PVC基体之间形成更多的有效作用面积,促进PVC在WS表面有效附着,增强基体相与增强相界面之间的相互作用,WS与PVC的界面相容性增强,当受到外力作用时,载荷可在基体与WS间有效传递,使得PVC/WS/ATP复合材料的耐磨性增强。

图8 不同超声预处理WS后PVC/WS/ATP复合材料磨损面SEM图像

3 结论

以不同条件超声预处理的WS为填料,利用熔融挤出工艺制备PVC/WS/ATP复合材料,通过对复合材料进行FTIR,XRD和物理力学性能及抗磨料磨损性能测试分析,探究超声预处理条件对PVC/WS/ATP复合材料性能的影响,结论如下:

(1) FTIR和XRD分析结果表明,超声预处理后材料的主要官能团和结晶区未发生变化。

(2)超声预处理可有效改善WS和PVC之间的界面相容性,进而提高复合材料的力学和耐磨性能,当超声料液质量比为1∶20、振幅为60%和时间为15 min时,复合材料的拉伸、弯曲和冲击性能最优;当超声料液质量比为1∶20、振幅为60%和时间为10 min时,耐磨损性能最优。

(3)微观形貌分析可知,一定条件的超声预处理增加了WS的比表面积,强化了WS与PVC两者之间的界面相互作用和内部应力的有效传递,进而提升了复合材料的冲击强度和耐磨损性能。