离子注入剂量对镁合金表面钛膜的性能影响

简国军 张法光 李 粉 窦忠宇

(1.安顺学院电子与信息工程学院,贵州 安顺 561000;2.贵州省机电研究设计院,贵州 贵阳 550003)

0 引言

镁和镁合金具有密度小、抗冲击载荷能力好、易于切削加工等特点,广泛应用于汽车工业、3C电子工业及航空航天工业等领域[1]。镁合金AZ91具有良好的铸造性能与最高的屈服强度,可用于制造任何形式的部件并得到广泛应用,但其摩擦耐蚀性能较差。因此通常需要对镁合金铸件进行特殊的表面处理,才能保证其优异的服役性。表面处理技术的方法有喷涂表面、表面改性、复合表面、表面热处理等手段,常用的方法有喷丸、电镀、阳极氧化、微弧氧化、离子镀、离子注入、激光表面处理等方法[2]。王成龙等[3]提出采用真空多弧离子镀膜技术对镁及镁合金的表面进行防护,结果显示制备的多层膜拥有良好的摩擦耐蚀性能。林波等[4]采用单离子注入和双离子注入的方法对AZ91镁合金进行试验,发现经不同离子注入后试样表面形成了AlN、Cr和CrN等新的物相,试样的腐蚀电位较基体和试样显微硬度都有所提高。陶学伟等[5]通过注入Ti、N、Cr、Al离子发现,Ti、N单离子注入后镁合金表面硬度提高最为明显。任志华等[6]利用等离子辅助化学气相沉积法在硬质合金刀具上沉积了TiN薄膜,这种薄膜有效提高了刀具的抗磨损性能。Jin等[7]通过自注入的方式将Nd引入WE43镁合金,在其表面形成包含有Nd2O3和MgO的梯度改性层,有效减小了镁合金基体的降解速率。采用离子镀膜和离子注入的复合工艺在镁合金表面制备高性能的Ti/TiN复合纳米涂层,研究N离子注入剂量对Ti膜表面性能的影响,提供一种高性能复合涂层制备方法。

1 试验

本研究采用的基底材料为镁合金AC91,使用线切割机切割成15 mm×15 mm×5 mm的试样,依次使用1 000#、1 500#和2 000#的水磨砂纸打磨,进行抛光处理,在无水乙醇中使用超声波清洗10 min后冷风吹干。磁控溅射镀钛采用多功能离子镀膜机进行,试验条件如下:真空度3×10-3Pa,溅射功率150 W,镀膜时间120 min,镀膜前进行离子清洗1 min。采用多功能离子注入与沉积设备进行N离子注入,试验参数如表1所示。

表1 试验参数

使用台阶仪测量了镁合金表面Ti膜的厚度,采用显微维氏硬度计(HV-1000)对3个试样进行维氏硬度测量,求取5个点的测量平均值,测量载荷为HV0.025,保载时间为10 s。使用UMT-2摩擦磨损试验机对试样的摩擦磨损性能进行测试,转速100 r/min,摩擦半径12 mm,时间20 min,使用直径为6 mm的Al2O3球进行干摩擦。在摩擦试验前后使用精度为0.000 1 g的电子天平进行称量,用失重法来评价不同处理试样的耐磨损性能。采用TSCAN的扫描电镜对试样表面及磨痕形貌进行了观察。

2 试验结果与分析

2.1 涂层厚度与表面形貌

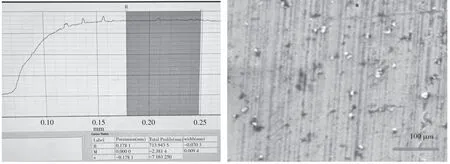

镁合金镀钛层的厚度测量与表面形貌如图1所示。从图1中可以看到,采用磁控溅射方法制备的镁合金表面钛膜厚度为713 nm。从钛层的表面形貌可以看到磁控溅射的膜层连续完整,抛光后的痕迹由于钛膜较薄清晰可见,同时表面有融液形成的颗粒存在,增加了试样表面的粗糙度。

图1 镁合金镀钛层厚度与表面形貌

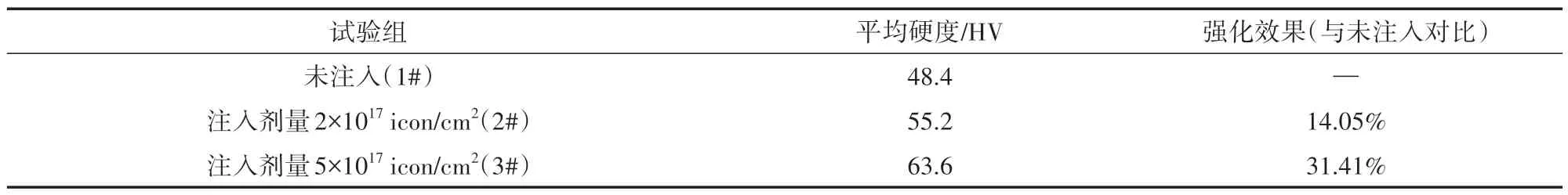

2.2 表面显微硬度

显微硬度是材料表面的重要性能,反映材料抵抗局部弹塑性变形的能力,是对材料表面性能的综合量度[8],其与摩擦性能密切相关。3个样品的维氏硬度测量结果见表2,3#试样维氏硬度测量结果见表3。根据硬度测试结果可知,相较于镀钛的样品,经过离子注入后表面的硬度显著提高。2#试样的显微硬度提升了14.05%,3#试样的显微硬度提升了31.41%。表面显微硬度的提升说明表面形成了较硬的涂层结构,说明经过N离子注入后Ti层中有TiN的生成,Savaloni等[9]采用离子注入钛箔中发现有TiN的出现说明了这一点。离子注入的剂量达到一定值后会产生明显的晶粒细化,导致晶界数量增加,造成强化效果,提高了材料的硬度[10]。通过对磁控溅射镀钛层进行离子注入是有效的方法,可以提升镀钛层的力学性能。

表2 维氏显微硬度测量结果与分析表

2.3 摩擦磨损性能

使用摩擦磨损试验机完成摩擦试验后得到20 min的平均摩擦系数μ,再通过电子天平测量得到试样的磨损失重,如图3所示。表面镀钛的试样平均摩擦系数为0.503,较低的N离子注入剂量下摩擦系数下降到0.395,注入剂量进一步提高后摩擦系数为0.299。由此可知,随着注入剂量的提高,镁合金表面钛膜的摩擦性能得到提高。这是由于表面TiN的出现,摩擦磨损性能强烈依赖于材料表面的硬度、强度等物理性能[11],表面显微硬度的提高降低了摩擦系数,磨损失重的数据也说明了这一点。相较于未注入试样,在注入剂量为5×1017icon/cm2时,磨损量为未处理时的三分之一,表面膜层中TiN含量的增加进一步降低了摩擦系数,提高了复合涂层的耐磨损性能。

图2 3#试样维氏硬度测量结果

图3 试样的平均摩擦系数和磨损失重量

3个不同试样的磨痕形貌如图4所示。由图4可知,镀钛试样表面磨损情况较严重,出现了大块的涂层剥离,有明显的磨粒和黏着磨损痕迹;经过离子注入之后的样品磨损程度明显减轻,表面完整度得到提高,磨粒磨损和黏着磨损的程度大幅改善;在较高的离子注入剂量下耐磨性能进一步提高,表面的完整度提高。磨损性能的改善是由于表面Ti/TiN复合涂层的影响,离子注入后表面硬度提高,晶粒细化降低了膜层的表面粗糙度。磨损性能的提高与摩擦系数的表现是一致的。

图4 不同试样的磨痕形貌

3 结论

采用磁控溅射和离子注入的方法在镁合金表面制备了Ti/TiN复合涂层,研究了涂层表面的力学和摩擦磨损性能,得到以下结论。

①离子注入后镁合金表面Ti膜的显微硬度增大,随注入剂量的增加而增加,这是由于TiN相的出现,表面形成了Ti/TiN复合涂层,晶粒细化也造成了强化效果。

②通过N离子处理后镁合金表面的Ti/TiN复合涂层摩擦系数降低,耐磨损性能得到提高。随着注入剂量的提高,摩擦磨损性能进一步提高,这是由于硬度提高和表面粗糙度降低而产生的效果。