含能材料反应过程逸出气体的质谱检测及定量分析

黄 倩,倪呈伦,高红旭,肖立柏,魏 凯,赵凤起,夏红德

(1.中国科学院 工程热物理研究所,北京 100190;2.西安近代化学研究所,陕西 西安 710065;3.山东恒涛节能环保有限公司,山东 潍坊 261500)

引 言

含能材料反应过程通常短时、剧烈,并伴随多种气体的迅速集中释放,因此其逸出气体检测手段应首先具有采样间隔时间极短的技术特点,这样才能保证检测信息的连续性和实时性[1];其次,每个采样时刻的检测信息应覆盖所有气体组分动态变化的完整性[2];最后,检测的多维动态信息应能科学、准确地定量解析为气相组分的物理参数,有效解决多输入多输出检测机理背后的非线性映射问题[3]。

目前逸出气体的典型检测技术包括色谱、红外光谱、电化学、质谱及联用技术,典型的商业化仪器已具有成套的联用设备,如德国耐驰公司的热重-质谱联用、热重-红外联用、热重-色谱联用等仪器[4-7]。针对含能材料领域应用,上述不同检测技术的工作机理均存在各自的不足,质谱检测技术虽然具有实时连续采样、气体组分物种特征信息明确的特点,在逸出气体检测方面的应用也日趋广泛[8-12];但含能材料反应过程逸出气体具有领域专有性的突出特点,对质谱检测分析技术形成了极大的挑战。

本研究结合3种典型反应过程(逸出气体二次反应、反应过程与质谱电离耦合、质谱信号非线性解析)的检测与定量分析,详细阐述了质谱检测方法对含能材料反应过程多组分逸出气体检测的主要难点,提出了高温原位检测、质谱信号非线性解析等解决方案,准确有效获得反应过程逸出气体的定性定量信息,为含能材料反应过程的热力学、动力学、反应机理等分析提供更准确的判断依据。

1 含能材料逸出气体的质谱检测及定量分析

反应逸出气体的质谱检测分析过程中,主要影响因素包括气体传输、采样时物理状态动态变化、以及气相组分自身的物理化学属性变化等,而此类因素在含能材料反应过程中表现尤为显著,主要体现在以下几方面:

(1)含能材料检测时样品量极少导致检测信号信噪比低。由于含能材料反应过程往往比较剧烈,会产生压力、温度的快速变化,从人员、设备的安全角度考虑,测试的样品量通常极少,势必导致检测信号的信噪比较低。如通过降低载气或保护气含量、增加样品量的方式提高信噪比,将产生更为严重的非线性问题[3]。

(2)含能材料反应过程逸出气体标定困难。因为部分气体物种属性决定其无法配置高浓度的标气,包括有剧毒气体、强腐蚀性气体、高沸点气体、不稳定气体等,如HCN、HCNO、HCl、高温水蒸汽、中间产物等,其标定过程必须采用特殊的设备与间接标定方法。

(3)含能材料反应过程同一时刻产物种类多且结构相近。以碳氮类含能材料为例,其热解或燃烧后的各类气相产物的种类多样,气体组分彼此的组成结构类似[13-14]。面对特征峰全覆盖的情况,即使采用高分辨率的飞行时间质谱(Time of Flight Mass Spectrometer,简称TOF-MS),由测试原理决定无法依靠设备性能区分组分特征。

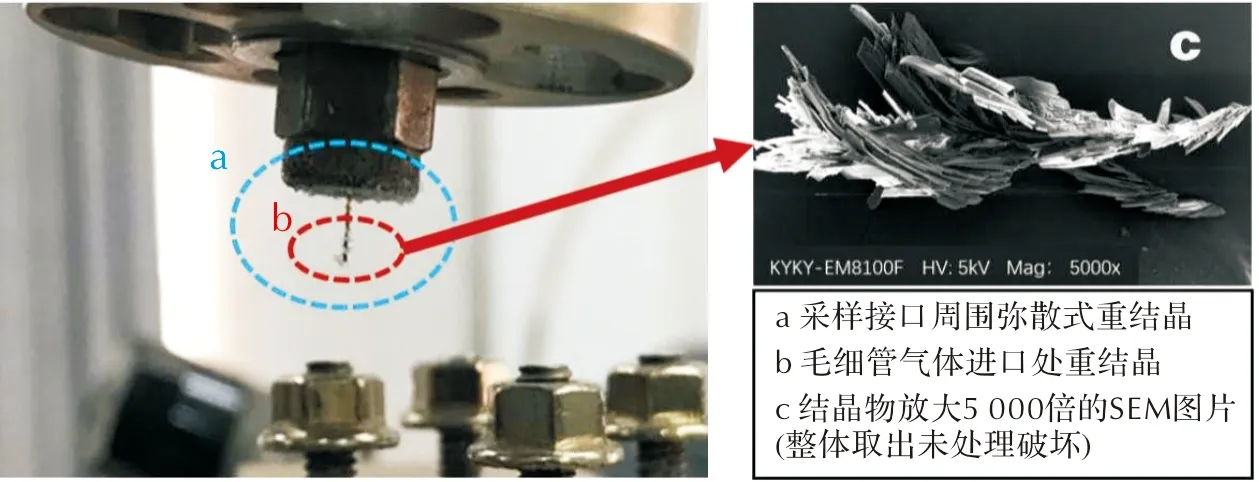

(4)含能材料反应过程热力学状态参数变动剧烈。逸出气体检测的定量分析中,所有气体均遵守气体状态方程p/ρ=nRT,而气体摩尔数n的准确解析需要利用参数压强p、密度ρ、和温度T的精准检测。然而,含能材料反应过程存在压强、温度的剧烈变化,采样传输时存在多种不可预知变化,如质谱检测过程的温度依赖效应、记忆效应、二次反应等[15-16]。如图1所示,在某些测试后逸出气体在毛细管进口附近表面形成弥散式结晶,而且导致气体采样管路严重堵塞,设备已无法正常工作[17-18]。

图1 逸出气体在质谱毛细管接口处重结晶现象Fig.1 Recrystallization of the evolved gases at the capillary interface of TG-MS equipment

面对上述含能材料反应过程逸出气体专有的突出特点,现有质谱检测与分析技术的部分潜在问题则演化为特有且显著的技术难点,主要涉及以下3个方面:

(1)质谱采样接口能否保证逸出气体无失真采样。目前质谱检测普遍应用毛细管采样接口,温度通常低于300℃左右,而反应区的工作温度属于宽工况或变工况范围,反应区与采样口之间温差较大时,此时高沸点气体会在温度过渡区内的合适位置形成冷凝、重结晶的现象,如图1所示。为避免产生温度过渡区,部分质谱检测配置Skimmer气体采样接口,尽可能实现原位气体采样。

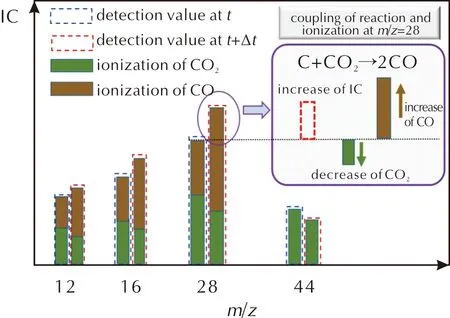

(2)反应过程物质同步变化与质谱电离同步重排的时空耦合问题。反应过程所涉及物质进入质谱电离时产生破碎峰并同步重排,如上所述同一反应过程所涉及物质结构相近,而电离过程离子峰的结构信息重叠覆盖,这样反应与电离在时间上的同步性与空间上的信息交叉重叠导致复杂的时空耦合关系。如碳粉气化反应:C+CO2→2CO,其质谱图谱如图2所示t时刻,CO2的破碎峰完全覆盖CO,如在质核比m/z=28处,质谱检测的离子流强度信号为CO特征峰与CO2破碎峰重排后的之和,即:经过Δt时间后,质核比m/z=28处离子流强度的增加量,是由产物CO的生成量和反应物CO2的消耗量两部分共同作用结果。含能材料往往发生多重反应过程,此时空耦合关系将导致复杂的非线性问题,这也是影响质谱定性定量分析的关键技术难题[19]。

图2 碳粉气化反应过程与质谱电离同步重排的时空耦合问题Fig.2 Spatio-temporal coupling of the carbon powder gasification and the rearrangement reaction after ionization

(3)质谱检测信号与逸出气体物理参数非线性映射关系解析难题。目前国内外仪器厂家与学者,通常将离子流强度变化代表气体组分某种参数的变化或变化趋势[20],但从科学意义上分析,绝对参数与相对参数的概念及物理内涵完全不同,且上述关于反应过程与质谱电离的时空耦合决定不能简单将特定质核比的离子流强度完全归为某种气体组分。此问题对于含能材料反应过程多组分逸出气体的质谱检测分析表现的尤其突出,迫切需要科学、合理的解决方案。

面对含能材料反应过程多组分逸出气体,质谱检测与定量分析应以时间连续、全组分物种精准确认、气相组分参数科学定量为目标,从质谱检测技术硬件和定量分析方法两个方面考虑如何解决上述技术难点。

加强研究和交流,从规范及标准层面,寻求更为科学的MS服务获取和检索方式;同时加快海上互联互通平台的建设,以联通各利益相关方,各区域协调主体,为单一窗口化服务提供基础。

质谱采样接口选择则主要以待分析气体组分特性为依据,若逸出气体组分已知且都为低沸点气体,可选用毛细管采样接口;若气体组分特性未知或具有高沸点气体,则必须使用Skimmer采样接口。对于质谱检测信号的定量分析,笔者所在团队自主原创了质谱定量解析方法—等效特征图谱法(Equivalent characteristic spectrum analysis)ECSA®[24],在国际上首次明确了质谱信号与多组分气体物理参数之间的MIMO非线性映射理论模型[25],解决了反应过程物质同步变化与质谱电离同步重排的时空耦合难题,将质谱信号科学解析为全部气相组分的绝对物理参数——质量变化率(或流量)。

2 实 验

2.1 实验样品的选择

(1)逸出气体冷凝结晶的典型反应。为了详细研究逸出气体二次反应过程形成机理,选用具有典型凝结特征的燃煤锅炉尾部结渣物为热解反应的样品,因该物质属于多重因素造成的凝结产物,易聚积与堵塞烟气通道进而影响设备工作,必须进行清除与处理,若操作不慎易引发爆炸风险,为此需研究其热解过程并分析成因与处理方法。分别利用具有毛细管和Skimmer两种采样接口设备测试,对比两者检测分析结果,可获得逸出气体二次反应机理、结渣物主要成分、生长温度及位置等信息,从而为其生长监控、处理方式、避免产生等环节提供可靠数据信息。

(2)反应过程和质谱电离耦合的典型反应。选用CaS与CO2的反应为测试对象,该反应中CO2消耗时同步产生CO,两种气相组分同步变化与质谱检测电离同步重排共同作用,造成典型质谱信息的时空耦合关系;若需准确确定反应过程的化学计量关系,则必须精确识别气相组分种类、获得各组分的连续质量变化率,为此应采用可解析多输入多输出非线性关系的质谱定量分析技术ECSA®。

(3)质谱信号非线性解析典型反应。选用含能材料Fx作为样品,分析其热解反应过程对质谱检测的显著影响,基于检测信号信噪比低、逸出气体标定困难、多组分气体集中释放等特征,验证质谱定量分析技术ECSA®在含能材料逸出气体分析中的准确性与必要性。

2.2 实验条件和测试设备

(1)逸出气体冷凝结晶的典型反应。为对比逸出气体在采样接口或传输过程中由温度变化引起的冷凝问题,锅炉结渣物测试选择毛细管和Skimmer两类设备,其中毛细管采样设备选择德国耐驰公司的STA449F3-QMS403C,载气为流量100mL/min的高纯氩气,毛细管采样接口温度设定200℃;Skimmer采样接口设备为德国耐驰公司的STA 409 CD-QMS Skimmer联用设备,载气为流量200mL/min的高纯氦气。温度范围:室温~1250℃,升温速率10℃/min。实验前对系统抽真空处理,坩埚采用Al2O3材质。质谱电离方式为EI,电离能设为70eV。

(2)反应过程和质谱电离耦合的典型反应。CaS在CO2氛围下的反应过程产物均为低沸点气体,选择具有毛细管接口的德国耐驰公司STA449F3-QMS403C设备,载气为流量60mL/min的高纯氩气,反应性气体为流量10mL/min的高纯CO2气体,温度从室温升至1200℃,升温速率为10K/min,CaS样品质量为20mg。

(3)质谱信号非线性解析典型反应。含能材料Fx样品反应过程剧烈且逸出气体产物未知多样,所以测试设备选用德国耐驰公司的STA 409 CD-QMS Skimmer联用设备,测试条件设置为:使用Al2O3坩埚,样品的质量控制在0.7mg左右,温度由室温升至1200℃,升温速率为10K/min,载气为高纯氦气,流量200mL/min。

3 结果和讨论

3.1 逸出气体冷凝和相变的检测分析

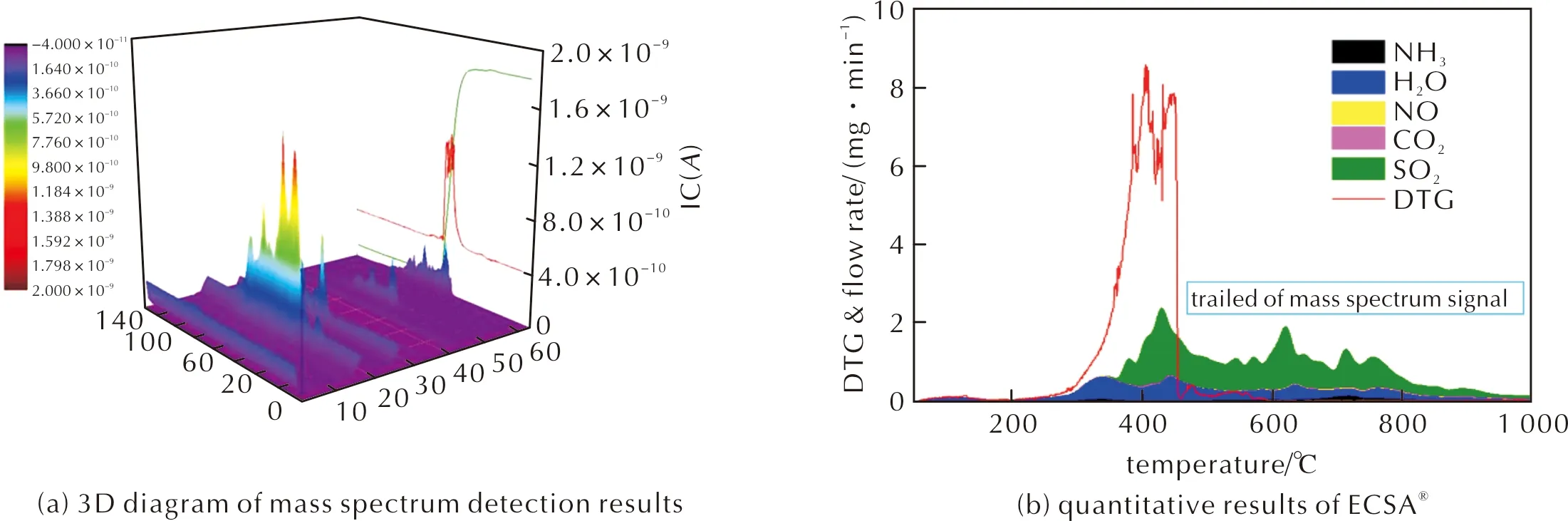

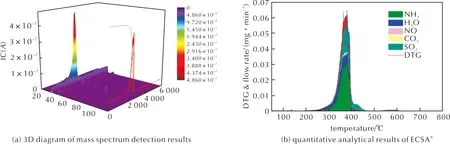

利用毛细管采样接口和Skimmer采样接口对锅炉结渣物对比检测,可判断该样品逸出气体检测过程存在冷凝、相变或二次反应,所获得的结果如图3和图4所示。其中,图3中的质谱信号与热重DTG曲线出现大幅时间及温度偏差,质谱信号出现持续拖尾且分层次漂移至高温段。通过分析采用Skimmer采样接口的实验结果,可由图4(a)看出,质谱检测信号与红色热重曲线反应温度区间基本一致,未出现延后迟滞现象,说明采用Skimmer采样接口有效解决了逸出气体在采样或传输过程中出现的凝结、重结晶等二次反应问题,实现反应区和检测区的时间一致,保证检测过程中的气体组分的无失真采样。

图3 毛细管采样接口的结渣物检测与分析结果Fig.3 Detection and analysis results of slags in the capillary sampling interface

图4 Skimmer采样接口的结渣物检测与分析结果Fig.4 Detection and analysis results of slags in the Skimmer sampling interface

上述质谱信号的拖尾现象,一方面证明了采样或传输过程中出现了逸出气体的冷凝问题,由于在毛细管采样接口和反应区之间存在自然客观的温度梯度分布,持续的温度变化会造成凝结、相变等反应过程持续发生,且凝结位置也随温度变化而推移,从而形成图3(b)中的质谱信号连续分散状态。另一方面,利用毛细管采样造成的拖尾效应可分析二次反应机理,根据毛细管处的结晶温度可判断,该样品逸出气体的二次反应温度区间为200~250℃左右,为此对于锅炉在实际生产运行中应监测此温度区间,或改善此温度区间的结果设计进而便于更换处理,可有效避免形成大量结渣物聚积影响设备运行。

在图4(b)中逸出气体组分分析中,H2O的定性定量解析机理完全不同于其他低沸点气体,如CO2、SO2和NH3等。由于H2O往往在反应过程高温期间以过热蒸汽的形式释放,其密度受温度影响较大,特别是凝结后液体密度则完全不用。该特点决定H2O的标定和定量解析均应遵循质量守恒定律,不能利用气体体积作为分析参数,必须使用标准状态下摩尔量换算,从而自适应消除冷凝相变和密度变化问题。同时,该难点也是现有检测手段如色谱、红外光谱等利用浓度等相对量参数难以有效解决的问题。

利用ECSA®方法,将质谱图谱的信号解析为质量流量,由图4(b)可以清晰看出,反应过程的主要逸出气体包含NH3、H2O、NO、CO2和SO2,从而判断该样品主要成分为NH4HSO4,且质谱定量解析后的逸出气体总量与热重曲线失重总和基本一致,既证明了反应体系任一时刻的质量守恒,也验证了质谱定量方法ECSA®的准确性,由此可进一步对其热分解的动力学与热力学特征进行分析。正是ECSA®方法对质量变化的精准定量解析,并依靠质量变化失真特征,如质量缺失、信号偏移至其他温度与时间区域,可直接发现与感知逸出气体检测中是否出现二次反应现象,由此可避免或预防频繁拆卸整体设备;进一步对于已发生但难以观察的炉体内部或毛细管内部的冷凝、结晶等反应,均可准确判断识别,从而及时有效处理维护设备,避免对仪器设备的深度损伤。

3.2 反应过程和质谱电离的耦合难点解析

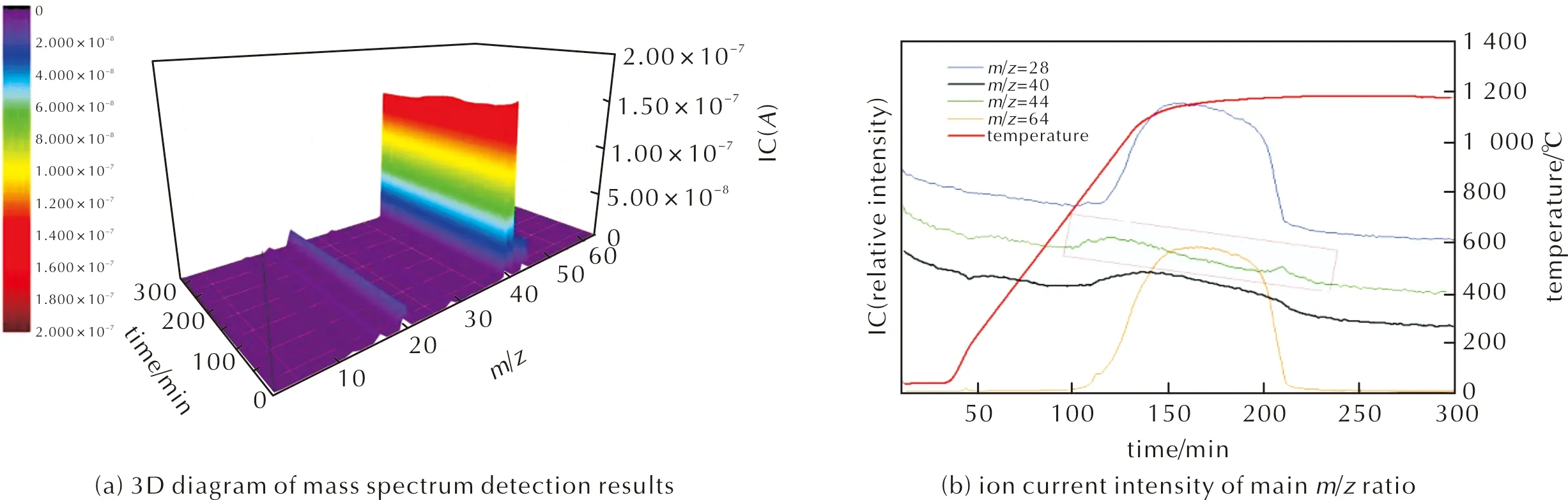

CaS与CO2的反应过程产物与反应物之间存在典型的质谱信息耦合问题,其质谱检测结构如图5(a)所示三维图谱,对于质谱中特定质核比下有较高信噪比的响应信号提取出来,并在图5(b)中相互比较。其中,质谱离子流强度信号较为明显的质核比m/z主要有28、40、44、64处,由这些质核比位置离子流强度的变化特征根本无法判断反应物消耗和产物生成的动态变化,甚至包括变化趋势都无法正确解释,因此应解析为气体质量变化率,才能准确映射反应过程真实执行情况。

此实例中反应过程物质同步变化和质谱电离同步重排的时空耦合问题非常典型,导致质核比m/z=28处离子流强度为耦合结果,无法准确判断其来自CO特征峰还是CO2的破碎峰,即图2所示的典型问题;同时,CO2作为参与反应的气相反应物,其特征峰质核比位于m/z=44处且不受其他物质破碎峰干扰,因此其特征峰离子流强度原则上应随着反应的执行而呈现信号强度减弱,然而事实上图5(b)中m/z=44曲线在反应阶段出现了截然相反的增加趋势,说明质谱检测信号与气体组分质量变化并没有任何的线性映射关系。特别是对于多组分气体反应过程,利用简单的单输入单输出(SISO)黑箱思维,标定或理解质谱信号与气体物理参数关系,其分析结果将存在极大偏差甚至完全失真。

图5 CaS在CO2氛围下的质谱检测结果Fig.5 The results of CaS reaction in CO2 atmosphere by mass spectrometry

将图5中获得多输出离子流强度信号经过等效特征图谱法ECSA®解析,可成功破解其中的MIMO非线性耦合关系[3],获得不同种类气体组分的质量变化率,其结果如图6所示。由于CO2属于气相反应物,基于时间各态遍历的质量守恒原则,减去其质量流量基线后,可获得CO2消耗率(图中已表示为负值);另外解析后的CO2气体质量变化率趋势与反应过程完全同步一致,可以清晰地看到,随着反应执行CO2作为反应物而消耗,其对应质量随之同步变化。图6中各类气体组分质量或者摩尔变化率每一时刻的同步变化,说明反应过程中物质变化的一致性,进而基于反应化学计量关系为其身份辨识提供有效可靠的数据。

图6 ECSA®解析后的气体组分质量流量Fig.6 Mass flow rate of gaseous components by ECSA® analysis

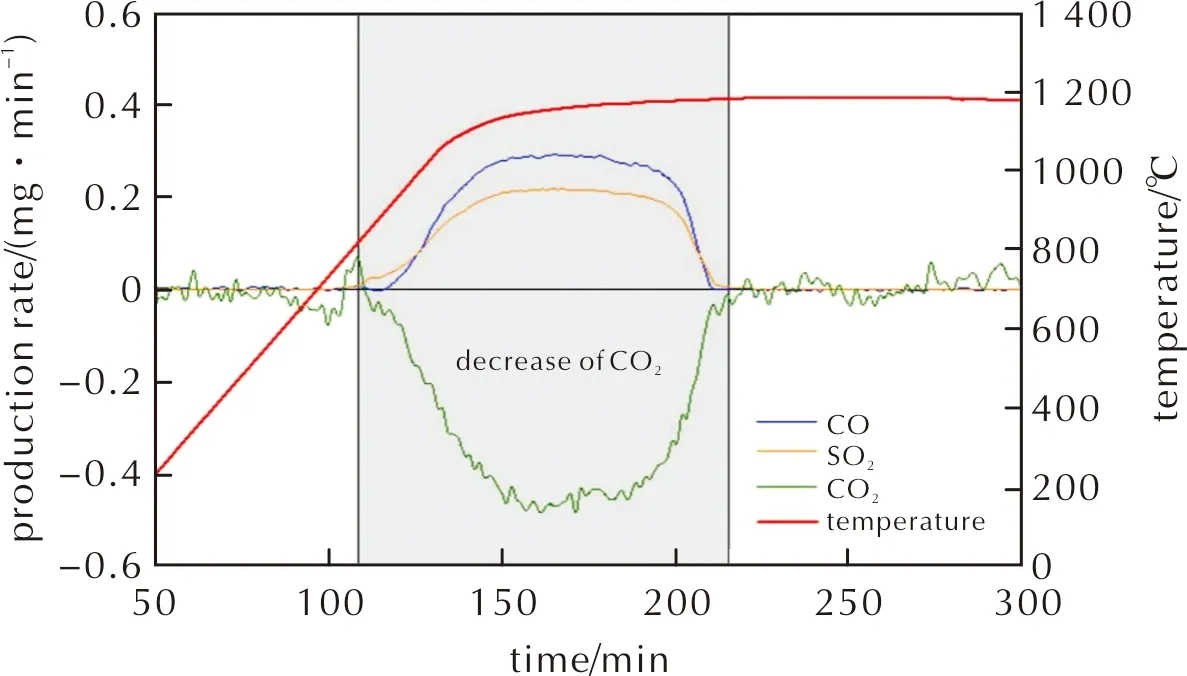

利用图6经ECSA®定量解析后所有气体组分的质量变化率,建立反应过程全生命周期内,每一时刻不同组分间的摩尔比n(—CO2)/n(CO)、n(—CO2)/n(SO2)(对于反应物CO2使用负号便于解释理解),其比值的对应曲线变化如图7所示。

图7 不同气体组分的摩尔质量比Fig.7 Molar mass ratio of different gaseous components

利用气体组分的摩尔比曲线,反应全生命周期内逸出气体不同组分的比值结果基本为n(CO2)/n(CO)=1、n(CO2)/n(SO2)=3,可以精准辨识出反应化学反应计量关系,进而得到可靠的反应方程CaS+3CO2→CaO+SO2+3CO。此方法辨识反应过程身份的合理性在于两方面:首先基于每一时刻的质量平衡计算,而不是简单利用某一时间范围的积分后数值;其次是利用各气相组分的绝对参数——质量变化率,而不是组分的相对参数——浓度,此类情况下浓度根本无法进行质量平衡计算,主要问题在于浓度参数的分母本身也是实时变化且未知的。

另外,反应过程执行时严格遵循的固定化学计量关系比值属于反应本征参数,与反应在每一时刻执行量多少无关,即从反应开始至反应完全结束,在整个反应阶段的各时刻都是固定比值,利用此关系也可准确获取反应过程的动力学特征参数如启动或终止时刻及其温度,如图7所示灰色阴影区边界为启动与终止时间,此方法大幅度提升反应启动或终止温度的检测精度,相关方法已申请发明专利[25]。所以,利用ECSA®对质谱图谱定量解析,不仅可以提供所有气体组分的连续质量变化信息,更可基于此类信息科学合理地分析化学反应过程的本质特征参数。

3.3 典型含能材料反应过程质谱信号非线性解析

上述两类典型实例有针对性地解释了质谱检测中的无失真采样、MIMO非线性耦合解析的难题,对于含能材料反应过程检测它们同时存在且同等重要。而且含能材料Fx反应过程所代表的快速、剧烈、气体集中释放等特点导致其他检测手段如色谱、红外光谱等无法实现反应过程动态特征的原位实时检测,且目前的解析手段多以线性假设为基础,无法解决含能材料逸出气体定性定量分析中的非线性耦合解析难题。

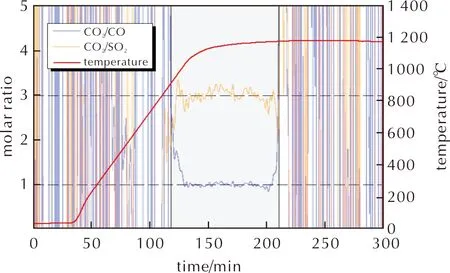

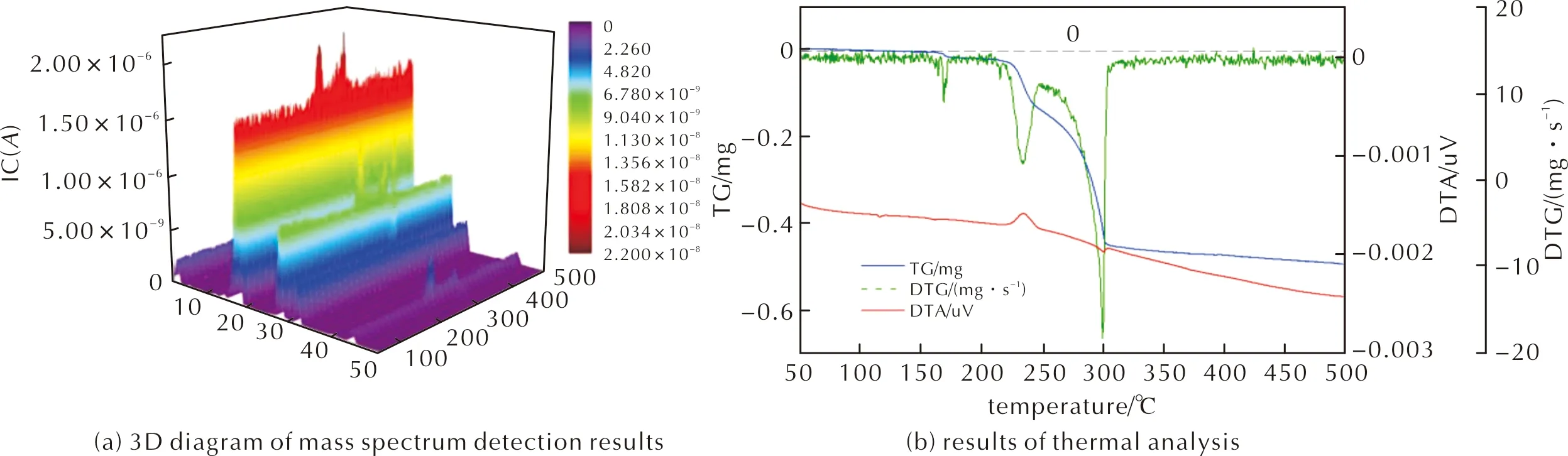

除此之外,含能材料反应过程检测中还面对图8(a)中的信噪比低、反应集中剧烈、组分种类多等特点,图中背景信号较图3(a)、4(a)、5(a)非常高且噪声特征突出,而组分复杂造成的MIMO非线性问题也会为准确定性定量分析带来极大的挑战。另外,如图8(b)所示蓝色曲线所代表的TG和绿色曲线所代表的失重速率DTG,显示出Fx样品反应主要分为两个阶段,分别发生在230℃和295℃左右,属于典型的逸出气体集中释放过程,该特点决定了对于此类样品反应过程检测必须采用较小的采样时间间隔保证时间尺度上的连续性,所以检测手段选用灵敏度较高的质谱检测技术和同温原位采样接口可以满足含能材料反应过程的连续采样要求。同时,含能材料逸出气体的定量解析中多输入多输出的非线性问题的解决也需要时间连续性间接支持。

图8 含能材料Fx的热重质谱联用检测结果Fig.8 Results of energetic material Fx by thermogravimetric mass spectrometry

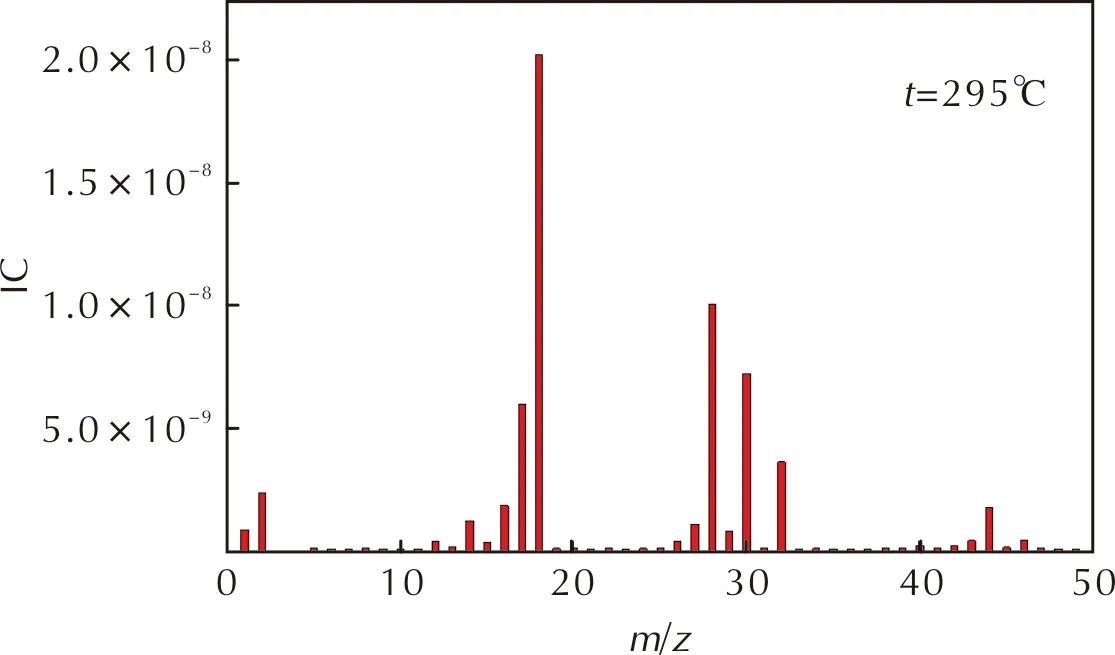

对含能材料反应过程多组分逸出气体科学定量解析将有效破解多输入多输出的非线性问题,其中准确标定各类气体组分质谱参数更是关键性前提条件,但目前常用的标定方法不能有效解决该问题。如图9所示,在295℃温度区间,检测到逸出气体种类众多且图谱严重交叉重叠,根据图中信号强度较高的质核比位置,可初步推断产物主要以结构相近的碳氧化物气体和氮氧化物气体为主,但无法直接辨别CO和CO2、NO和NO2等物质的非线性耦合关系。目前典型商业化质谱定量与标定方法为PulseTA®[26],此质谱定量技术原理正是基于直观的单输入单输出(SISO)线性模式,默认特定质核比下离子流强度与某种已知气体的浓度(或流量)为近似线性单调关系,在反应前后实施脉冲注气,线性拟合标定曲线开展质谱定量分析,此标定方法严格制约了其使用范围,仅适合具有单一且已知气体组分种类的反应过程;更关键在于此类方法完全忽略了质谱工作原理、气体采样机理,根本无法适用于含能材料反应过程多组分逸出气体的检测。

图9 Fx样品在295℃的质谱图谱Fig.9 Mass spectrum for the Fx sample at 295 ℃

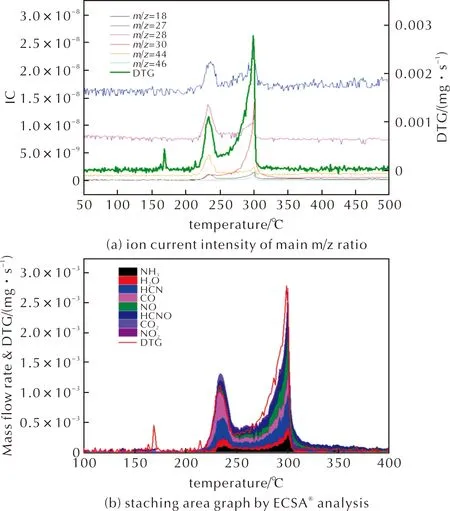

含能材料反应过程逸出气体质谱定量解析难点为检测样品较少、底谱高、信噪比低,利用降低载气等手段可有效提高部分信号的信噪比,但同时会引起其他信号严重的非线性重排问题。如图10(a)所示,每条曲线都具有各自不同的信噪比和非线性特征,由图中的m/z=46的曲线可判断产物中含有NO2气体,因受到NO气体干扰不能依据m/z=30的特征峰解析,只能利用身份信息清晰的质核比m/z=46进行NO2气体的定性定量分析;为了清楚地检测到m/z=46的信号,必须大幅降低载气含量直至质核比m/z=46的信噪比特性满足分析最低要求,然而此工况下会造成原本离子流强度较大的质核比信号,如m/z=18或30等曲线表现为极其严重的非线性。因此,必须利用ECSA®解析此类情况下质谱信号和多组分气体之间的MIMO非线性耦合关系。

图10 ECSA®解析前后的逸出气体组分质量流量结果Fig.10 Mass flow rate of evolved gaseous components before and after ECSA® analysis

利用等效特征图谱法ECSA®对逸出气体种类定性定量解析,结果如图10(b)所示,并获得逸出气体组分物种信息,主要为NH3、HCN、HCNO、CO和CO28种气体。其中,包含易冷凝的H2O、压力敏感的NO、NO2、以及有毒有害的HCN等典型无法直接标定气体。为此,需采用间接标定方法,如利用已知特定纯化物的反应产物,对HCN等有毒气体进行标定;而间接标定的前提条件为ECSA®定量解析各气体组分质量变化率,然后依靠化学计量关系、质量守恒(包括元素、组分、物料)等约束条件,逐一科学有效地间接标定特殊种类气体。经过ECSA®方法对Fx逸出气体组分定量解析结果如图10(b)所示,全组分气体质量变化率总和与红色DTG基本一致,不仅验证了质谱定量ECSA®方法对于含能材料逸出气体解析的适用性和准确性,同时也说明基于ECSA®定量解析方法的间接标定技术,具有较高的可靠性与分析精度。

以上3个典型实例的测试分析充分说明质谱检测具有时间连续的技术优势,采用Skimmer气体采样接口可保证无失真采样要求,利用ECSA®解析方法可精准辨识组分种类、解决多组分气体检测时MIMO非线性映射难题,这些技术优势非常适合于含能材料反应过程中逸出气体的检测。同时,针对含能材料反应过程气体组分检测时专业性制约因素,如信噪比低、多种类组分集中释放、气体标定困难等问题,更应全面了解质谱检测技术及定量分析的内在机理,合理处理不同层次的技术难点与问题,从而为含能材料反应过程气体组分定量分析提供科学有效的技术支持。

4 结 论

(1)利用同温快速减压型采样接口实现热力学状态原位采样,避免采样、传输过程中由温度、压力变化引起的冷凝、结晶等二次反应问题。

(2)采用质谱定量ECSA®理论有效解决质谱检测中反应过程物质同步变化和电离同步重排的时空耦合问题。

(3)基于ECSA®技术将质谱检测信号离子流强度解析为气体组分质量流量,解决质谱检测信号与多组分气体物理参数之间多输入多输出的非线性映射关系。利用所有气相组分质量变化率信息,结合反应的化学计量关系、实时质量平衡原则,进而深入开展含能材料反应过程精准辨识与机理分析。