作业成本法在制造业A公司成本核算的应用研究

刘雨菲

(上海理工大学,上海 200093)

目前企业生产产品的成本投入发生了重大变化,主要体现在制造费用比重的增长而直接人工比重的下降。传统成本核算方法在计算成本时,是将一系列直接消耗的成本列为最大的支出部分,成本分配方法较为单一,无论是在分配效率上还是在分配过程中都会由于制造费用的分配不正确而失去其成本的真实性,使得产品成本失真,进而影响企业对产品价格的决策。为了避免传统成本法的弊端给企业带来损失,作业成本法便应运而生。

一、作业成本法

作业成本法指的是公司在进行成本核算时,以作业为中心,进行制造费用的汇总与分摊,其核心是“产品耗费作业,作业耗费资源”。这样可以更为准确客观地得到公司成本状况,从而对成本优化。简单来说,作业成本法可以对于间接费用进行较为合理的分摊,因此,采用作业成本法进行核算可以得到企业更为准确关于成本方面的数据,因此特别有利于企业未来持续稳定的发展。

二、A股份有限公司成本核算现状及存在问题

A股份有限公司在2012年成立,其注册资本是500万元,员工人数大约在80人。A股份有限公司是我国家电生产公司,一共有两个全资子公司。公司主要生产空调、电视以及冰箱,其中冰箱无论是在国内销售量还是出口销售量均保持在行业内的较高水平。在A股份有限公司的生产工厂共有两个,生产车间基本已经可以全自动化生产,公司拥有空调蓄热式热风发生装置的专利。同时,公司有自己的企业文化,有较为创新的生产理念,线上销售、线上服务端以及线下销售、线下服务端均已经日趋成熟,形成了一定的品牌效应。

目前A股份有限公司依旧沿用传统的成本计算方式,根据顾客所需的不同型号的产品、产品等产成品的所实际耗用的人工情况进行直接人工的统计;将耗费的间接制造费用进行加总并按对应产量比例分摊;材料的消耗则应参考投产时登记的原材料明细账进行准确分配;最终将各自不同规格产成品的全部费用求和计算出各自成本。这样的成本核算方法存在以下几个问题:

(一)无法反映不同产品的成本差异

当前A公司采取的品种法核算成本,以产品品种为对象计算产品生产成本。成本计算对象是企业的完工产品,其承受所有生产费用,对间接费用选择的是依据产量标准分配后计入产品成本,该分配方式相较于作业成本法十分粗糙,不能有效呈现实际成本,该方法不重视和产品相关联的生产节点,进而不能客观反映成品是怎样耗用作业,作业又将以什么形式耗用资源。如此得到的结果不能完全映射出产品的差异。就A公司中产品问题来说,规格大的,制冷剂添加较多,规格小的,制冷剂较少。规格大的一般需要更多的时间、消耗更多的车间资源,但是该企业在分配制造费用时仅仅是按照产量分配的,这样无疑会使规格大产品分配的制造费用偏低。

(二)不利于成本管理

公司对于成本管理程度日趋增强,加大了对于成本管理中各项费用的控制以及在公司会计部门对于成本管理的力度。同时对于成本管理中需要的相关制度给予了完善。在实际公司经营中,虽然对各项费用加大了控制力度,但是忽视了费用产生的原因。虽然加大了成本管理的力度,但是传统成本管理方法还是存在诸多问题。并且,公司的财务人员并不能根据实际情况进行有效的成本核算,部分员工对于成本管理重视程度比较低。因此,公司目前的成本管理方法是不利于其进行成本管理的。

三、作业成本法的核算流程

(一)识别作业中心

作业成本法的应用中首要步骤就是识别作业中心。由公司制造流程,可以确立关于产品核算最关键的流程,如采购物料、机械生产、产品检验和包装等。

(二)建立资源库

在进行作业成本法核算时,要对生成制造流程中的所有耗用的材料进行归集。经过研究,公司常耗用的材料有原材料、直接人工、固定资产折旧、无形资产摊销和修理费用等。在对成本费用进行归集的过程中,要将直接成本与间接成本进行区分。

(三)确定成本动因

作业动因的选择具有较大的随意性,并不是一成不变的。可见,这就需要财务人员的职业判断能力,通过缜密的分析,做出慎重的选择。若财务人员判断作业动因时存在很大偏差,就会一定程度上造成采用作业成本法计算不同规格产品成本的准确度。

(四)计算成本动因分配率

公司常耗用的材料有原材料、直接人工、固定资产折旧、无形资产摊销和修理费用等。明确划分出了作业中心和各部分作业中心所对应的作业动因之后,在计算步骤中应将不同作业中心集合的每项费用与不同规格成品作业量总数做除法,求得与之相匹配的作业动因分配系数。通过统计产品消耗的作业量合计数便可得出八项作业中心的对应的成本动因分配系数。

(五)分配作业中心成本计算总成本

在得出各部分作业中心的动因率之后,依据三种产品实际使用的作业量情况,得出三种产品的作业成本。之后,将直接材料、人工费用等加到作业成本上,得出产品最后的总成本。最后显而易见,用产品的总成本除以产品的总数量,就可以得出每个产品的单位成本。

四、作业成本法在A股份有限公司的具体应用分析

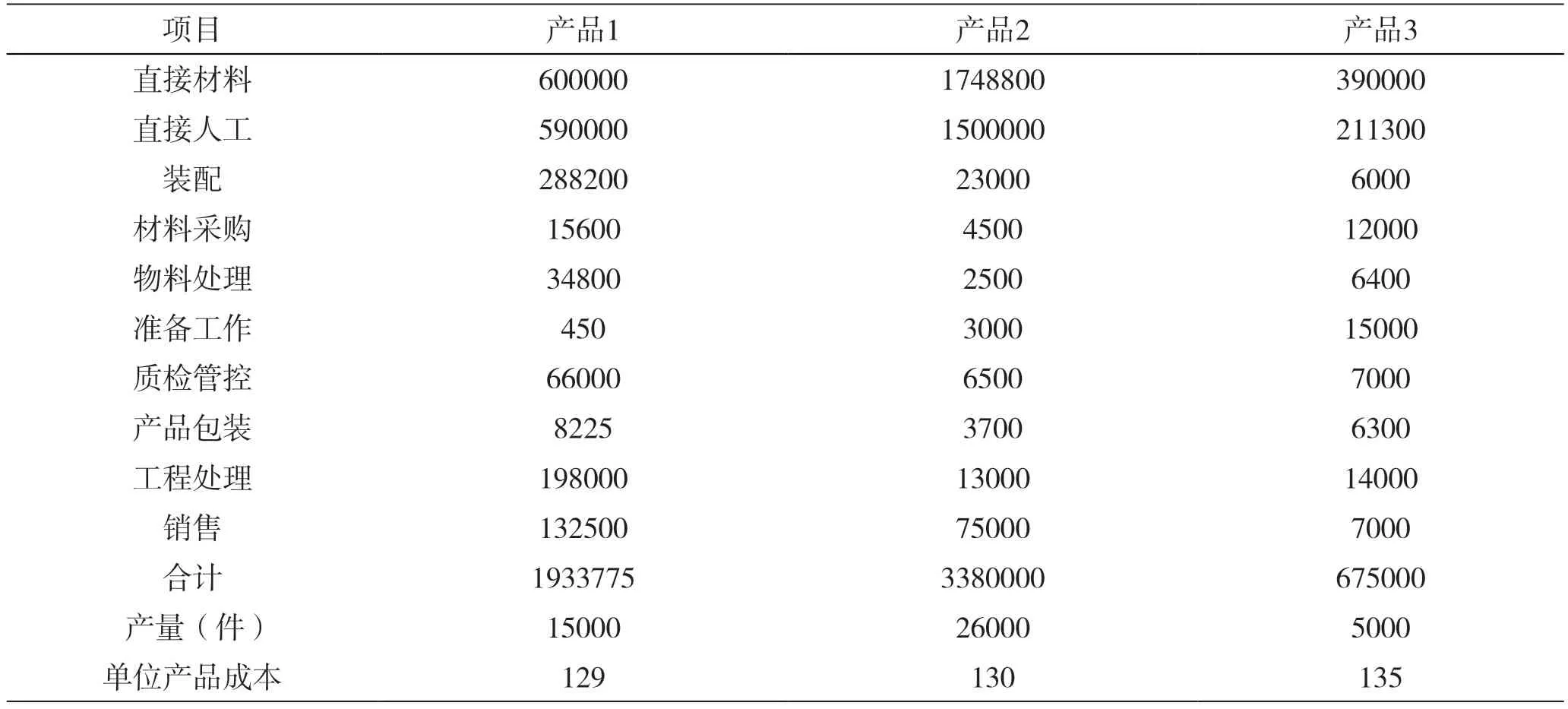

A公司目前核心产品有产品1、产品2、产品3。产品1的制造流程较为复杂,该公司每年生产产品1共计15000件。产品2的制造流程较为简单,该公司每年生产产品2共计26000件。产品3的制造流程最烦琐,该公司每年生产产品3共计5000件。

(一)公司成本费用表

由于标准成本法和作业成本法对于直接费用的计算方法是一样的,先从该公司2021年度财务报告中找出该公司上述三种产品的成本费用。

(二)作业中心的建立

根据A股份有限公司制造流程,可以确立关于产品核算最关键的流程。本文将生产流程分为装配、材料采购、物料处理、准备工作、质检管控、产品包装、工程处理、销售这8个作业中心。

(三)各作业成本库的成本动因的确认

作业动因的选择具有较大的随意性,并不是一成不变的。在本文中,上述八个作业中心的成本动因分别为机器工时(小时)、采购数量(份)、处理移动(次数)、准备次数(次数)、检验时间(小时)、包装次数(次)、工程处理时间(小时)、直接人工(小时)。

(四)计算成本动因率

明确划分出了作业中心和各部分作业中心所对应的作业动因之后,在计算步骤中应将不同作业中心集合的每项费用与不同规格成品作业量总数做除法,求得与之相匹配的作业动因分配系数。通过公式1进行计算则可以得出,各作业中心的成本动因分配率分别为26.2%;12%;58%;0.3%;22%;23.5%;16.5%;5.3%。

(五)确定各产品作业成本

得出各部分作业中心的动因率之后,依据三种产品实际使用的作业量情况,得出三种产品的作业成本。见公式2:

表示x产品的应分配的制造费用,意味着第x产品在y作业中心所耗用的作业动因量。依据A公司的实际情况,得到表1:

表1 产品成本分配表 单位:元

由表1通过一系列运算可知,产品1、产品2以及产品3分别承担的作业成本为8968050元、21490560元和12072060元。

(六)计算各产品总成本

通过相应计算可以得出在作业成本法下,产品1、产品2以及产品3的总成本为1933775元、3380000元以及675000元,单位成本为129元/台、130元/台和135元/台。

表2 产品成本合计表 单位:元

五、A股份有限公司实施作业成本法的保障措施

(一)加大管理层宣传力度

若想将作业成本法替换公司所采用的传统成本法,需要有管理层的推动。可以以国内外作业成本法运用较为前沿的公司为例向管理层进行展示,讲解这些公司在应用作业成本法后成本是否得到了优化,成本管理现状是否好转以及应用作业成本法改善了公司成本管理现状后公司的盈利能力提升情况。从而较为客观地让管理层认识到作业成本法的优势以及应用作业成本法的为公司带来的好处。另外,要加大对管理层关于作业成本法的宣传力度。我们可以将传统成本法与作业成本法做对比,让其在认识到传统成本法的劣势的基础上对作业成本法进行宣传。

(二)提升员工的综合素质

首先,可以在公司内部开展一个关于作业成本法的研讨会,让员工自行分组对于作业成本的理解以及我公司现在是否适合应用作业成本法。其次,公司的相关负责人应聘请专业人员对作业成本法进行一个全面讲解,让员工对于作业成本法有一个较为准确、全面以及正确的认识。之后,专业人员对本公司的员工进行相关培训,在实践中学会并应用好作业成本法。同时公司应适当的引入并优化会计信息系统化的理念,将会计电算化与作业成本法相结合,更好地对公司成本进行管理与优化。

(三)部分到全部逐渐应用作业成本法

作业成本法若想很好地在我国企业得到应用企业必须结合我国实情进行应用。对于A公司而言,在刚开始引入作业成本法时应先从局部进行方法的应用。比如说,其可以选择设备较为先进或者业务量较多的部门作为试点部门。在该车间进行试点之前,要先对该试点目前的成本进行考察,一般秉持成本效益原则,看该车间是否适合使用作业成本法。若车间适用,再在公司全部部门进行推广。