马头洗选厂降低介耗的探索与实践

陈 震,屈长刚

(河北冀中邯峰矿业有限公司 马头洗选厂,河北 邯郸 056046)

0 引 言

马头洗选厂是冀中能源邯峰公司的主力中央型炼焦煤选煤厂,自2007年完成全重介技术改造后,设计能力4.0 Mt/a,采用不脱泥无压三产品重介质旋流器分选+煤泥直接浮选工艺。自改造以来,马头洗选厂通过技术创新与管理创新,对介质消耗的控制进行攻关,2014年将改造初期的2.30 kg/t原煤介耗不断降低至0.80 kg/t原煤以下。但受到选煤生产成本不断压缩的影响,进一步降低介质消耗也成为近些年马头洗选厂成本管控的重点课题。介质损失包括技术损失与管理损失,马头洗选厂通过对介质质量加强验收管理、介质回收设备进行创新改造、生产过程严抓管控等多项措施将马头洗选厂介质消耗降低至0.60 kg/t原煤以下,有效地降低了生产成本。

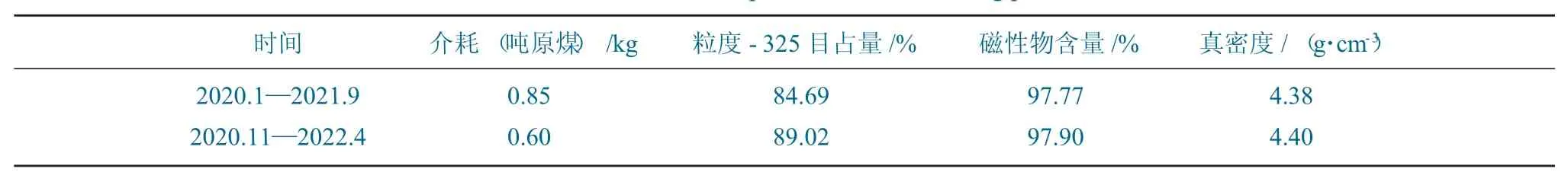

1 提高介质验收标准

马头洗选厂自2019年以来,介质合同中对磁铁矿粉的验收粒度要求为-325目,占量高于85%正常接收,-325目占量低于80%不予接收,-325目占量在80%~85%采取扣吨结算的方式进行接收。但自2020年初以来,受介质成交价格、磨矿成本以及其他外界因素影响,到厂介质粒度-325目占量多数介于80%~85%,2020年1—9月整体介质粒度-325目占量仅为84.69%,介质粒度较正常接收值偏低,2020年10月后,到厂介质各项指标均较此前有所提升,尤其是-325目占量提升4.33%,在工艺、煤质并未发生变化的情况下,介质损耗也得到一定降低,见表1。通过长时间的对比实验,马头洗选厂提高了介质合同标准,对于满足-325目占量低于85%、水分高于12.0%、磁性物含量低于95%、真密度低于4.2 g/cm3中任一条件的介质不再接收,真密度低于4.4g/cm3大于4.2 g/cm3时加倍扣吨,同时加大对介质入厂检测关的管控力度,减小介质质量对介耗的影响。

表1 2020-2021年马头洗选厂介质及消耗统计表Table 1 Statistics of medium and consumption in Matou washing plant from 2020 to 2021

2 过程管控降低技术损失

在生产过程中加强对产品带介以及磁选机尾矿带介量的检查,其中检查一般分为2种,一种为快速检查,这种检查由岗位司机进行操作,使用磁铁对脱介筛筛上物与磁选尾矿进行快速吸附试验,能够在生产中快速判断出介质损耗点,并通过调量、增加补水等手段进行快速调整,降低生产过程中的管理损耗;另一种为技术检查,由质检部门对带介量进行专项的精细检测,用于指导生产车间对脱介设备入料量、磁选尾矿限流口大小、磁选机入料浓度等进行精细调整,对介耗实现精细化调控。

2014年技改后,为保证喷水效果,直线振动筛喷水压力提高至0.20 MPa以上,同时马头洗选厂采用1台脱介筛对应1台磁选机的介质回收工艺,精煤分流量由分料箱按需分配到各台磁选机中,该种生产工艺对生产控制要求较高,喷水量、带煤量、筛板磨损、喷头堵塞、转排桶液位等都会造成磁选机回收效率的波动,其中精煤分流量由分料箱进行分配时常常出现液面波动的情况,直接造成磁选机尾矿液面时有时无,介质流失较多。技术人员在对现场进行长期观察后总结出出现箱体液位不稳定的原因主要是分流箱底流管(磁选机煤泥管)没有设置排气阀,煤泥管闸门开度一般较小,从而导致管路内产生气压,影响管路中循环液的正常流动。对此技术人员在分流箱管道入口中各插入1根4 m长的6分镀锌管,用以及时排出入料管内积存的气体,从而使分流管内液体能够连续不断均匀地流出,进而稳定磁选机液位,降低带介量。实际应用图如图1所示。

图1 分流箱改造现场Fig.1 Reconstruction site of shunt box

3 严查回收设备工况

3.1 保证弧形筛的回收效果

70%~90%的悬浮液需要通过弧形筛进行回收,因此弧形筛的脱介效果必须得到保证。受老厂房改造影响,马头洗选厂整体工艺布局较为紧凑,旋流器出料缓冲垂直距离短,会造成弧形筛的入料压力与速度偏大,弧形筛磨损速度会加快,脱介效果会相应变差,部分选煤厂在定压箱内增设了跌落板以减缓入料速度,但实际应用中跌落板上易积存物料,在原煤中杂物较多时,如不及时清理钩挂杂物,跌落板的增加一定程度上会使弧形筛入料分量不均匀,影响脱介效果,因此对弧形筛给料箱进行横向扩大改造,改善弧形筛入料的缓冲效果;弧形筛入料需通过调整配重来确保切向入料,提高弧形筛实际使用面积;建立弧形筛使用台帐,对不同厂家、不同规格的弧形筛的使用周期进行统计,定期对弧形筛进行翻转,确保筛条的切割刃口锋利[1]。

3.2 直线振动筛的维护与改造

3.2.1 筛板的维护与改造

目前马头洗选厂每台精煤、矸石脱介筛配备4道喷水,中煤脱介筛配备3道喷水,为最大限度发挥每道喷水的脱介能力,将原来比较混乱的筛板重新布置,并做出调整。

(1)按顺煤流的方向,喷水需安置在每排挡水堰后150 mm处,利用此处煤层最薄的优势进行高效脱介。

(2)每道喷水距筛面垂直高度260 mm,为保证横断面没有漏点,每道喷水需配足14个喷头,每个喷头相距244 mm,相邻喷头短接长度为100 mm、50 mm交错布置。

(3)每台脱介筛按照喷水管数量配备相应的挡水堰数量,其它筛板一律采用平直筛板。

所有脱介筛筛板进行编号,检查更换筛板进行记录,定期将更换下来的磨损程度小但透水效果差的筛板后侧的绒毛状纤维进行清理,清理后的筛板重新投入使用,不仅能够降低材料费用,还能够确保筛板的透筛效果[2]。

3.2.2 喷咀改造

马头洗选厂直线振动筛的喷水水源来自生产循环水池,该水池位于户外浓缩机旁侧,易进入树叶等杂物,虽采取了除杂等手段,但是仍有少量喷咀在长时间开车后堵塞,进而影响直线振动筛的脱介效果。

在制定了脱介筛喷咀的清理制度后,喷咀在停车后能够得到有效的清理,为后续生产的脱介效果提供有力保障。但受到喷咀接头拆卸困难、多次拆卸后连接不牢靠易掉落等因素的影响,职工劳动强度增加的同时也造成清理效果差导致介耗升高。为此,通过市场调研,特购置了活接卡扣式的快速接头用于喷咀与管路的连接,不仅提高了固定效果,同时便于清理喷咀中的杂物和积存煤泥,实际应用情况如图2所示。

图2 快接喷咀在脱介筛上的应用Fig.2 Application of quick nozzle on medium-removal screen

生产时物料在振动过程中易向直线振动筛两侧筛帮方向堆积,造成筛侧帮处物料较厚且脱介效果差、重介精煤少量带介,不仅影响介耗,同时产品带介对生产灰分的检测结果也有一定影响,进而造成重介密度操作的误判。为此,特引进了新型双幕喷咀,专用于两侧筛帮处的物料脱介,实际应用情况如图3所示。

图3 双幕喷咀在脱介筛喷水管两侧安装应用Fig.3 Application of double curtain nozzle on both sides of the spray pipe of the medium-removal screen

3.3 提升磁选机回收效率

3.3.1 减少瞬时入料量波动

加强对地沟水的管理,马头洗选厂地沟水的来源主要是泵的盘根水以及跑冒滴漏,地沟水泵在达到一定液位时会自动开启,将物料排放至中煤脱介筛上,间歇性的物料排放会造成中煤磁选机的瞬时入料量变大,进而造成液面紊乱、尾矿带介。因此,在生产过程中需要对泵的盘根水加强管理,避免盘根大量跑水,同时对跑冒滴漏也要采取临时封堵的措施,减少地沟水量;停车后除打扫卫生用水外,其余水源一律关闭。

3.3.2 提高磁选机滚筒筒面介质的回收效果

磁选机卸矿水管是磁选机高效脱介的重要辅助手段,卸矿水管的喷水效果如何在一定程度上影响介质消耗指标的好坏。马头洗选厂磁选机原精矿卸料方式是增设卸矿喷水管,在喷水铁管上开小孔,循环水以一定压力通过小孔喷射在滚筒表面将磁铁粉介质冲洗掉。2018年1月将脱介筛喷头应用到磁选机喷水管上,用以改善喷水效果。磁选机喷水最早采用直接在喷水管上开孔的方法,由于喷水管较长,开孔数多达58个左右。后采用在喷水管上加装扁嘴脱介筛喷头的方式,增加喷水面积,在出水孔直径不变的情况下,数量减少为15个,同时增大了喷水压力。实际应用中,效果显著,在节水、增压上有明显地改善,滚筒表面的磁铁粉基本都能冲刷掉。

由于卸矿喷水使用的是循环水,原喷水管喷咀偶尔会堵塞,空间狭小清理费力,尤其当喷咀距离滚筒较近且需要清理时,容易被筒皮上焊接的用于处理跑粗事故的刮块方钢碰到手,造成不必要的伤害。为此增设了卸矿喷水管旋转接头,不仅解决了卸矿水管与磁选机滚筒距离不合适而出现的磕绊喷咀、卸矿压力小等问题,可根据实际生产的情况,自由调整喷水管距离滚筒的距离,从而保证良好的卸矿效果。并在喷水管堵头处增设了限位档杆,保证了喷咀距离滚筒的最近距离,避免了调节不当导致喷咀的磕绊。磁选机卸矿喷水管旋转接头改造前后示意如图4所示。

图4 磁选机卸矿喷水管旋转接头改造前后示意Fig.4 Before and after the transformation of the rotary joint of the ore discharge water jet pipe of the magnetic separator

3.3.3 改进磁选机液面调整机构

马头洗选厂磁选机尾矿液面一直沿用限流板,即在一块不锈钢板上钻取不同尺寸的孔,在生产中无法做到随着入料量大小的变化而调整,常常出现磁选机翻花或者溢流过小的现象。后经过改进,制作了便携式尾矿调整机构,能够做到根据来料变化而及时调整,稳定磁选机尾矿液面,提高磁选机回收效率。

4 提高放介后的回收效率

由于马头洗选厂因老厂房改造,整体一楼布局较为紧凑,合介泵周边无法建造较大容积的专用于存放介质的事故池,因此在检修合介泵及其泵前闸门等设备需要放空合介桶时,桶内介质只能临时存放至地沟,通过扫地泵备用管道将介质回收至合介桶中,据统计,此前每次相关检修后介质损耗均在10 t以上,因此介质的存放与回收是影响当月介质整体消耗的一个重要影响点。为降低检修放介后的介质损耗,马头洗选厂特制定了相关的管控方法与措施:保证放介检修前合介桶的低液位操作,并提前清理周边地沟;增设地沟插板,放介前将地沟用插板封堵,减少地沟间的物料流通;使用沙袋将周边地面以及插板上方地沟篦子进行围堵,形成一个临时的存放池;检修结束后,将地沟内的介质通过高压水的冲洗进行回收,泵坑内也需要重点清理。通过多项措施,马头洗选厂放介检修后的介质损耗均能控制在2 t以下,提高了放介后的回收效率。

5 效益分析

自各项改造实施以来,马头洗选厂本部介质消耗已可以从0.80 kg/t原煤控制在0.60 kg/t原煤以下,2021年马头洗选厂本部全年入洗272.95万t原煤,每年可降低介质消耗545.9 t,按照介质800元/t计算,每年可节约生产成本43.67万元[3]。

6 结 语

马头洗选厂通过多项技术与管理措施,围绕介质回收设备的技术改造,有效地提升了介质回收设备的回收效率,通过过程管控降低介质技术损失,吨原煤介质消耗得到了降低,节约了大量的生产成本,同时为相同工艺的其它选煤厂的介耗管理提供了借鉴依据。