聚氨酯混凝土新材料抗弯加固性能试验

雷国斌

(新疆交通科学研究院有限责任公司,新疆 乌鲁木齐 830000)

0 引言

对于长期运行过程中承载力下降以及符合设计要求却存在潜在风险的病害桥梁,加固处治是解决其承载力问题的首选。在各类桥梁加固方法及材料中,聚氨酯混凝土因黏性及韧性好,质轻,抗压强度高,和易性及抗腐蚀性优良,解决了传统加固技术自重大、新旧混凝土黏结效果欠佳、施工周期长等问题,在桥梁加固领域逐渐得到广泛应用。基于此背景,该文研究不同冻融循环次数及不同聚氨酯混凝土加固层厚度对试验梁开裂荷载、破坏荷载、位移、应变等的影响,为该材料在桥梁加固施工领域的推广应用提供参考。

1 试验设计

为展开聚氨酯混凝土抗弯加固性能及效果分析,针对未加固的对比梁和使用聚氨酯混凝土加固后的试验梁展开四点弯试验,并绘制荷载-挠度曲线、荷载-应变曲线、荷载-裂缝曲线,以直观体现试验梁受力及裂缝发展情况;通过荷载应变沿梁高的分布图验证聚氨酯混凝土加固材料和原梁体的整体性能[1-3]。

1.1 试件设计

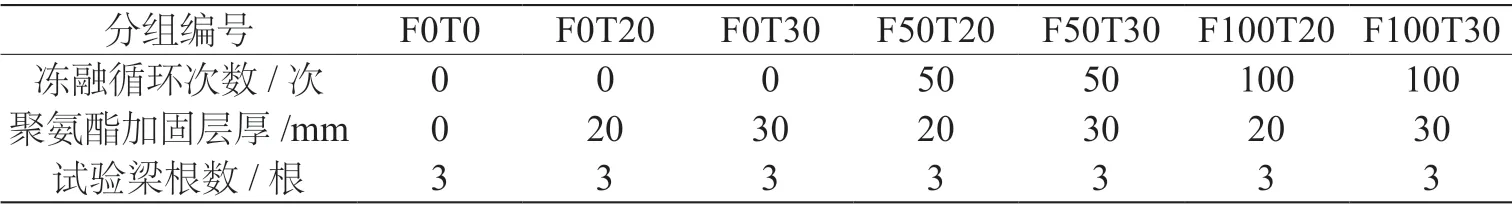

以C30混凝土为试验混凝土,试件长900 mm、宽120 mm、高80 mm,跨径800 mm;下部横向布设2根直径8 mm的HRB400级受拉螺纹钢筋;上部横向布设2根直径6 mm的HRB300级受拉螺纹钢筋;同时以直径6 mm的HPB300级螺纹钢筋为箍筋,按62 mm间距设置。该次试验共制作21片试验梁,分成7组并依次编号为F0T0、F0T20、F0T30、F50T20、F50T30、F100T20、F100T30,每组3片。其中F表示冻融循环次数,T表示聚氨酯混凝土加固层厚。试验分组情况见表1。

表1 聚氨酯混凝土新材料抗弯加固性能试验分组

21片试验梁全部在该桥梁工程工地实验室制作,待完成钢筋绑扎后在受拉钢筋跨中粘贴应变片。考虑到钢筋混凝土梁受压期间拉应力主要由钢筋承担,为保证试验结果的准确性,必须严格按照试验规程粘贴应变片。为防止混凝土浇筑及振捣施工破坏应变片,必须对其施加一定保护:①打磨受拉钢筋跨中部位。该试验未使用角磨机,而是采用砂轮打磨机,在受拉钢筋跨中位置打磨出1个能粘贴应变片的平面,使用棉花蘸取75%酒精擦拭。②粘贴应变片。该试验采用成都电测传感科技公司提供的长55 mm、宽3 mm,设计电阻120 Ω的BMB120-3AA型应变片,通过AB胶粘贴。③使用绝热性、耐高温性较好的K-5905硫化硅橡胶覆盖应变片,并在最外侧绑扎绝缘胶带,最后通过自锁卡扣牢固固定。④浇筑混凝土梁,制备同期试件,成型后标准养生28 d。

选取未加固的对比梁、设置20 mm厚聚氨酯混凝土加固层的加固梁、设置30 mm厚聚氨酯混凝土加固层的加固梁等三组试件,每组3片,展开四点弯试验,取每组试验结果的平均值。

1.2 材料性能及加固处理

按照《公路工程水泥及水泥混凝土试验规程》(JTGE30—2005)对同期试件展开抗压强度试验,所测得的试验梁混凝土强度为31.8 MPa。

该试验梁制作使用了直径8 mm的HRB400级受拉螺纹钢筋、直径6 mm的HRB300级受拉螺纹钢筋以及直径6 mm的HPB300级螺纹钢筋,根据《金属材料拉伸试验第1部分:室温试验方法》(GB/T228.1—2010)对箍筋、架立筋和受拉钢筋展开拉伸试验,试验分组及试验结果见表2。

表2 钢筋材料试验分组及试验结果

以异氢酸脂、组合聚醚、水泥和分子筛等为聚氨酯混凝土加固材料,并现配现用。考虑到聚氨酯混凝土黏结性强,仅通过砂纸将试验梁上浮浆打磨掉后便可直接加固。此外,因增强塑料具有黏结性,为避免聚氨酯混凝土浇筑后与模板发生粘连,损害模板加固层,还必须在模板上均匀涂刷脱模剂。聚氨酯混凝土在20 ℃的试验温度下约1 h便可达到初凝状态,2 h后终凝,此后继续养生1 d便可脱模。

1.3 试验加载及量测

试验开始前按设计要求将UT7116Y型静态应变仪与混凝土应变片、钢筋应变片连接,以测试和记录各级加载后的应变结果。试验开始后通过油压千斤顶加载,借助分配梁将加载位置设置在试验梁三等分点处,支座设置在与梁边缘相距50 mm处。为消除刚性加载装置对梁体的破坏影响,还应在加载点位放置砂子。按照3.0 kN的荷载展开预加载,减少试件非弹性变形,并保证试验装置内部的密实性;检查测试仪器稳定性,应变片是否损坏及数值变化是否正常。

试验开始后,按照5.0 kN的荷载分级加载;每次加荷后持荷5 min,并记录混凝土应变、主筋应变、裂缝宽度、跨中挠度等试验结果。

挠度通过精度0.01 mm的百分比测试,同时记录各级加载后的位移数据。裂缝发展程度则通过裂缝测宽仪测试,并采用杠杆式螺旋液压千斤顶加载。根据《公路桥梁荷载试验规程》(JTG/T J21—01—2015),简支桥梁最大挠度跨中截面是主要位移控制截面,故应将此次挠度测点布置在试验梁跨中截面[4-6]。具体而言,沿梁高在跨中截面布置5个应变测点以测定试验梁应变变化及截面竖向应力分布情况,各测点与底缘的距离依次为5 mm、25 mm、50 mm、75 mm、100 mm。通过试验梁制作时所预埋的钢筋应变片测量钢筋拉应变均值。借助聚氨酯加固层跨中位置侧面与底面所粘贴的应变片验证加固层与原始梁应变变化及加固梁整体性能。

2 试验结果分析

2.1 F0T0试验结果

按照3 kN的荷载预加载,再按5 kN荷载正式加载并持荷一段时间后传感器读数均正常,而当荷载达到10 kN时原梁纯弯段首次出现2条竖向裂缝。其中,裂缝1出现在跨中向左5.9 cm的位置,长1.5 cm,宽0.04 mm;裂缝2出现在跨中向右7.8 cm处,长2.8 cm,宽0.005 mm;梁体跨中挠度0.64 mm。当荷载达到20 kN时,原梁纯弯段另外出现3条裂缝。其中,裂缝3出现在跨中向右12.0 cm处,长1.4 cm,宽0.16 cm;裂缝4出现在跨中向左8.7 cm处,长2.2 cm,宽0.13 mm;裂缝5出现在跨中向左14.3 cm处,长2.3 cm,宽0.14 mm;梁体跨中挠度0.98 mm。而且,随着荷载的持续增大,纯弯段裂缝数量不断增多。当荷载增大至25 kN时,原梁左右剪弯段出现2条20 mm长、0.06 mm宽的斜向裂缝。随着荷载增大至35 kN和37.2 kN,剪弯段斜向裂缝迅速发展,支座处也先后出现数条斜向裂缝,并向梁顶延伸,原梁表现出剪切破坏,跨中挠度增大至6.82 mm。

根据F0T0梁挠度、应变、裂缝试验结果,在原梁加载初期弹性工作阶段,挠度增速缓慢;而当原梁出现首次裂缝,挠度增速加快,受压区持续出现竖向裂缝,挠度持续发展;当原梁斜向裂缝出现后,跨中挠度增速加快,裂缝持续加宽,最终引发原梁结构剪切破坏。

2.2 F0T20试验结果

按照3 kN及5 kN荷载加载并持荷一段时间后传感器读数均正常。当荷载达到20 kN时,原梁纯弯段出现2条裂缝,裂缝1、2分别出现在跨中向左9.0 cm及跨中向右12.4 cm处,长1.1 cm和1.3 cm,宽均为0.03 mm;跨中挠度0.98 mm;跨中下缘应变及聚氨酯混凝加固层应变分别为319.5 με和332.4 με。此后,当荷载增大至25 kN时,纯弯段又新增2条竖向裂缝,裂缝3、4分别出现在跨中向右7.0 cm和跨中向左14.3 cm处,长1.1 cm和1.3 cm,宽0.05 mm和0.04 mm;但此时裂缝1、2发展缓慢。当荷载增大至45 kN时,聚氨酯加固层一端脱离原梁,脱离处面积达到1 310 mm2;跨中挠度3.32 mm;跨中下缘应变和聚氨酯混凝土加固层应变为694.9 με和748.1 με。当荷载增大至53.5 kN时原梁剪切破坏。

与F0T0相比,F0T20试验梁梁体刚度大,应变发展滞后,裂缝出现规律相同,均在原梁纯弯段率先出现0.03 mm宽的竖向裂缝,此后在剪弯段出现斜向裂缝。但F0T20试验梁纯弯段竖向裂缝发展滞后,在梁体发横剪切破坏时,其竖向裂缝长度比F0T0梁小。F0T20试验梁最大裂缝宽度比F0T0梁小62.4%,且裂缝变化速度也较低,充分说明聚氨酯混凝土加固层具备较好的抑制梁体裂缝发生及发展的效果。

2.3 F0T30试验结果

采用与F0T0和F0T20相同的方法施加荷载展开抗弯加固性能试验。根据试验结果,当聚氨酯加固层厚度达到30 mm时,加固层脱空面积比20 mm层厚增大120%,梁体抗弯性能提升的同时抗剪性能提升并不大;剪弯段加固层较大的受力致使脱空面积增大。荷载值增大至62.5 kN时,原梁发生剪切破坏,此时跨中挠度4.53 mm,与梁底距离最近应变片测值及聚氨酯混凝土加固层应变分别为1 210.8 με和1 383.2 με。F0T30梁裂缝宽度最小,且裂缝发展速度也最为缓慢,表明聚氨酯混凝土加固层厚的增大对限制纯弯段裂缝延伸具有较好效果。

3 模型验证

3.1 模型构建及工况

考虑到聚氨酯材料与钢筋混凝土梁共同工作时受力过程的复杂性,该文采用ABAQUS大型有限元通用计算软件对聚氨酯材料受力性能展开辅助研究[7],便于快速获取精确的分析结果。材料参数见表3。

表3 钢材材料参数取值

按照四点弯试验的加载设计,以ABAQUS中Tie联结方式将支座、加载垫块、混凝土梁等连接在相应位置,位移加载方式下最大位移量取8 mm。采用C3D8R模拟混凝土量和垫块实体部分,采用T3D2模拟钢筋骨架,此后展开模型网格划分,合理设置网格种子,对于重要部位可细化网格。该文将结构划分成规整的长方形,并均匀布种,网格种子长20 mm。

按照以上步骤构建F0T0、F0T20、F0T30试验梁的有限元模型,并展开计算,通过比较模拟结果和试验结果以验证试验的准确性。

根据三种试验梁钢筋受力云图,F0T0梁未经加固,拉力主要由下缘主筋承担,而F0T20和F0T30试验梁模型因设置有聚氨酯混凝土加固层,故下缘主筋受力比F0T0梁小,加固效果显著。根据三种试验梁混凝土损伤图,F0T0梁纯弯段裂缝位置最高,梁体竖向及斜向裂缝发展趋势基本一致;而F0T20和F0T30试验梁纯弯段裂缝发展位置较低,主要为斜向裂缝。裂缝发展规律及损伤延伸规律和试验结果基本吻合,表明试验结果基本准确[8-10]。

3.2 模拟结果

通过对F0T0、F0T20和F0T30试验梁挠度、应变及裂缝宽度试验值和理论值的比较看出,试验梁抗弯加固性能参数试验值和理论值吻合较好,表明了试验结果的准确性;受到相同荷载作用后,理论值略小于试验值,说明理论分析时模型混凝土处于相对理想状态。此外,混凝土试件制备时振捣不充分、养生不佳、运输损坏等原因均会引起梁体实际刚度变小。其中,F0T0梁有限元模拟结果与试验结果的比较见表4。

表4 F0T0梁试验值与理论值的比较

通过分析F0T20和F0T30梁挠度、应变、裂缝宽度试验值和理论值看出,由于加固层性能尚未充分发挥,故在聚氨酯混凝土加固层出现脱空和剥离后,试验值和理论值偏差逐渐增大。

4 结论

综上所述,聚氨酯混凝土加固层厚度增大后,梁体抗弯性能呈提升趋势,该试验中设置20 mm和30 mm厚度的加固层后,试验梁极限荷载分别提高了43.9%和67.8%,整体刚度则提高了21.4%和33.7%,并有效抑制了梁体裂缝发展。在其他条件不变的情况下,随着聚氨酯混凝土加固层厚度的增大,限制纯弯段裂缝延伸及抑制裂缝发展的效果均提升,聚氨酯混凝土加固层与试验梁应变变化趋势一致,加固效果良好。该技术在病害桥梁快速加固领域具有较好的应用前景。