基于激光跟踪仪的管路数字化取样制造技术研究

蔡奇彧,石 璟,李新勇,吴江巍,文远华

基于激光跟踪仪的管路数字化取样制造技术研究

蔡奇彧,石 璟,李新勇,吴江巍,文远华

(四川航天长征装备制造有限公司,成都,610100)

在运载火箭中,由于箱体和发动机制造误差、装配误差以及各装配件的累积误差等因素,导致这些连接的输送管路必须通过箭上实际装配空间来进行现场取样装配,方能保证其在箭体上的精确对接装配。针对该类大直径输送管路,开展基于激光跟踪仪测量方法的管路数字化取样制造技术研究,首先通过在总装前分别测量箱体和发动机关键连接部位的空间位置,然后基于测量数据进行数字模型的虚拟装配,最后通过机器人复现该管路系统的相对空间位置,模拟管路在箭体总装现场的取样制造。通过实测正式产品来验证该数字化取样制造的精度,实现管路的并行生产,提高装配生产效率。

大直径输送管路;激光跟踪仪;数字化取样;虚拟装配

0 引 言

在运载火箭中,增压输送系统管路产品被称为“主动脉”系统,主要起燃料增压和输送等作用,对运载火箭的飞行试验成败起决定性的作用[1,2]。其中,连接发动机与箱体的大直径输送管路制造过程较长、补偿角度较小,对于满足其在箭体上的精确对接与装配密封性要求具有较大难度。该类大直径输送管路一部分通过图纸尺寸直接制造生产,另一部分的关键连接弯管则根据实际装配位置现场取样,共同满足箭体系统管路的精准连接。

由于运载火箭箱体与发动机的制造误差、装配误差以及各装配件的累积误差等因素,导致这些连接的输送管路仍然采用传统的串行生产制造模式,即当总装完成箱体与发动机对接之后方能开展管路的现场实物取样,再返回制造车间进行管路制造与性能检测,最后到总装车间进行试装与总装。然而,对于某些型号产品多地生产与总装的制造模式,极大增加了综合资源浪费与制造操作难度。取代现有往返现场取样的传统“串行生产”模式向“并行生产”模式转型将有助于提升产能,减少总装等待时间。

本文针对该类大直径输送管路,开展基于激光跟踪仪测量建模与虚拟装配方法研究,并以数据驱动管路异地取样生产制造的相关研究,通过在总装前分别对箱体和发动机上关键连接部位的实际空间位置进行测量,然后基于该实际测量数据进行数字模型的异构数据转换与虚拟装配,最后通过机器人复现该管路系统的相对空间位置,模拟管路在箭体总装现场的取样制造。通过测量与实物的双重验证对该数字化取样制造的精度校核,实现管路的异地并行生产,提高装配生产效率。

1 研究对象分析

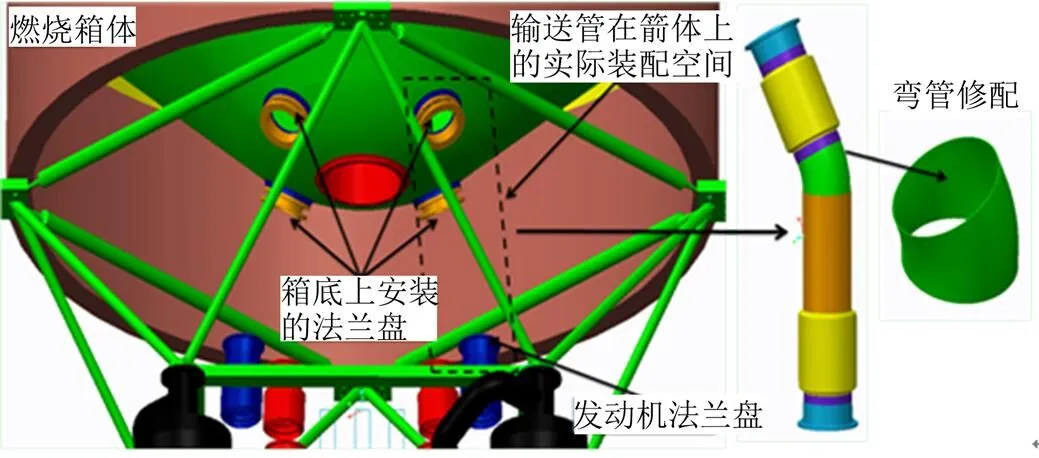

运载火箭增压输送系统管路是连接箱底法兰盘与发动机法兰盘实现燃料输送的管路,用于将推进剂从火箭箱体输送至发动机,是运载火箭重要的单机产品[3~5]。如图1所示,输送系统主要通过4根内径Φ158的大直径输送管分别给4台发动机提供燃料供给,一般由法兰盘、接头、波纹管补偿器、直管、半边弯管、环等组成,是典型的焊接连接型管路,其中,波纹管补偿器只能在较小范围内对管路的位移和角度进行补偿作用。

图1 输送管装配及其结构特点

由于每个箱底安装法兰和发动机法兰的位置与朝向均有略微差异,因此,各个连接的输送管不能相互替代,而均需要根据实际空间相对位置进行单独取样和制造,才能满足各个法兰对接面的精度要求。此外,为满足产品在工作过程中的性能要求,应实现输送管路的低应力制造与装配,因此,管路空间尺寸数据的精准获取与整体制造是防止箭体装配后产生较大应力的关键。

2 管路实际装配空间获取

为实现并行生产,提高输送管路的制造及总装效率,输送管路的实际装配空间位姿是在箱体和发动机总装对接前通过实测箱底安装法兰和发动机法兰位置来完成,基于实测的产品数据有效消除了制造与装配误差带来的影响。具体实现过程是运用激光跟踪仪分别测量箱底安装法兰及发动机法兰的空间坐标及矢量方向,将箱体和发动机的对接公共面作为统一的基准面建立测量坐标系完成数字模型的虚拟装配,从而获得管路的实际装配空间位姿描述。

2.1 基于激光跟踪仪的测量坐标系构建

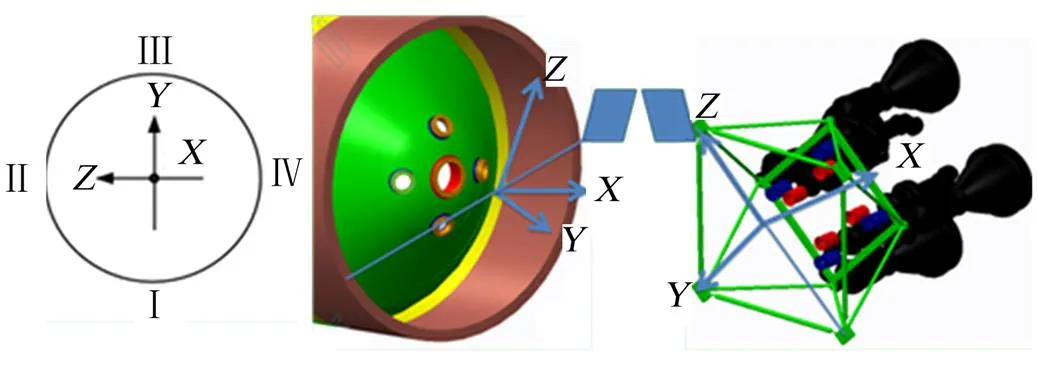

激光跟踪仪以激光为测距手段能够进行大空间的高精度测量,并且能够快速给出产品的空间位置与姿态标定,现已广泛应用于航空航天的数字化装配制造过程中[6~8]。坐标系是运用激光跟踪仪对采集的目标数据进行描述的基础,也是建立数字化模型的前提,对于不同的测量对象与应用场景,需要建立不同的坐标系。基于本文研究对象,借助被测对象上的关键特征来进行测算,进而选取产品上的关键特征孔点并进行测量,建立箱体和发动机对接面为基准的测量坐标系,如图2所示。

图2 测量坐标系构建示意

在测量坐标系的构建过程中,箱体和发动机都是以对接面的法向方向作为轴的正向,以4组对接孔在该对接面投影方向上的拟合圆圆心作为原点坐标,以箱体或发动机在Ⅲ象限的孔点指向作为轴正向,建立统一的测量坐标系。

2.2 法兰空间位置测量

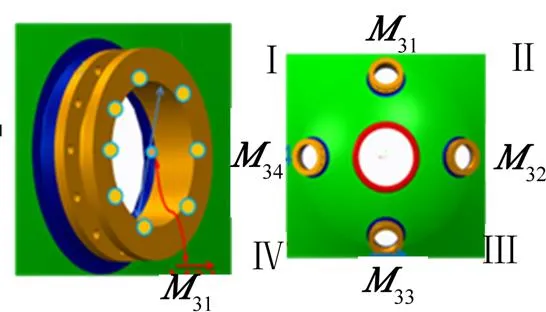

法兰盘在空间中的位置是通过测量该法兰端面上的内圆,并以圆中心点坐标和该圆的方向矢量作为该法兰在测量坐标系中的空间位置标定,将该内圆作为三维数字模型中该法兰的代理模型圆,如图3所示为箱底安装法兰内圆测量与代理模型位置,同理可得到发动机法兰在空间中的位置标定。

图3 箱底安装法兰测量与代理模型位置示意

由于测量过程以对接面作为统一的基准面,因此,将箱底安装法兰的中心坐标及方向矢量进行坐标转化即可得出该法兰在箱体上的实际装配空间,并以代理模型圆进行表示。

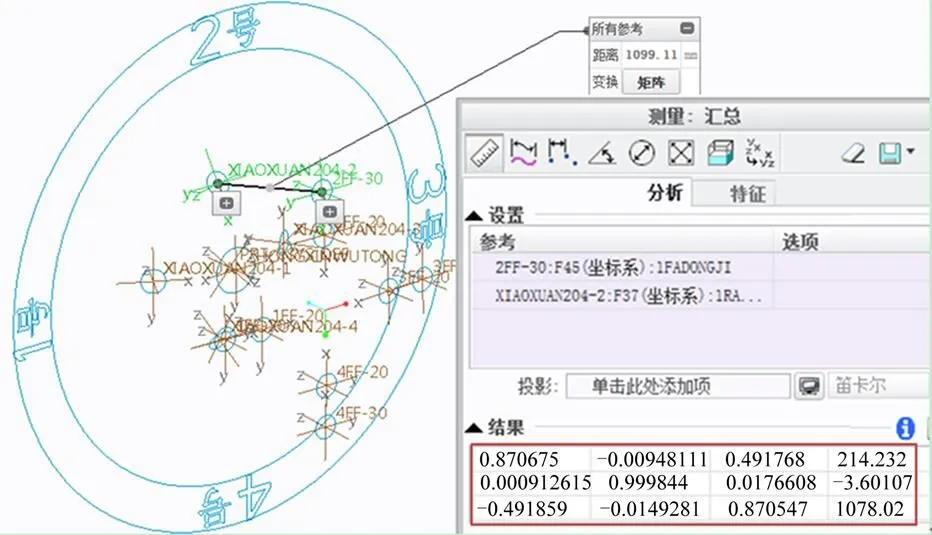

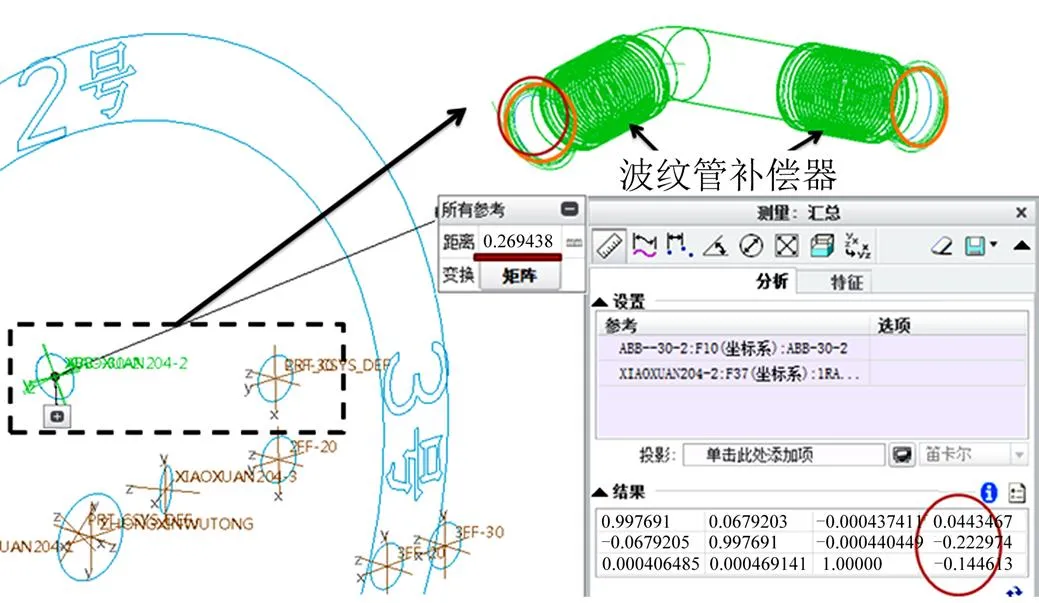

2.3 基于测量数据的数字模型虚拟装配

基于上述各法兰的测量数据建立三维数字模型,将箱体和发动机对接面的测量坐标系转换为数字模型坐标系,并在装配环境中进行虚拟装配,得到各法兰的代理模型圆在统一空间下的位置坐标,如图4所示为2号输送管路的空间变换矩阵,将其转换为空间坐标及四元数值有助于后续机器人的姿态调整,表1为 4根大直径输送管路实际装配空间的位姿描述。

图4 2号输送管路法兰空间变换矩阵

表1 输送管路空间坐标及四元数

Tab.1 The Space Coordinate and Quaternions of The Conveying Pipeline

管路XYZq0q1q2q3 1号输送管路206.700-0.56961081.180.9717-0.00290.23620.0003 2号输送管路214.232-3.60101078.020.9671-0.00840.25430.0027 3号输送管路211.790-7.55691078.140.9690-0.00210.24700.0069 4号输送管路210.7613.21341077.400.9683-0.00410.2498-0.0034

3 机器人复现管路数字化取样制造

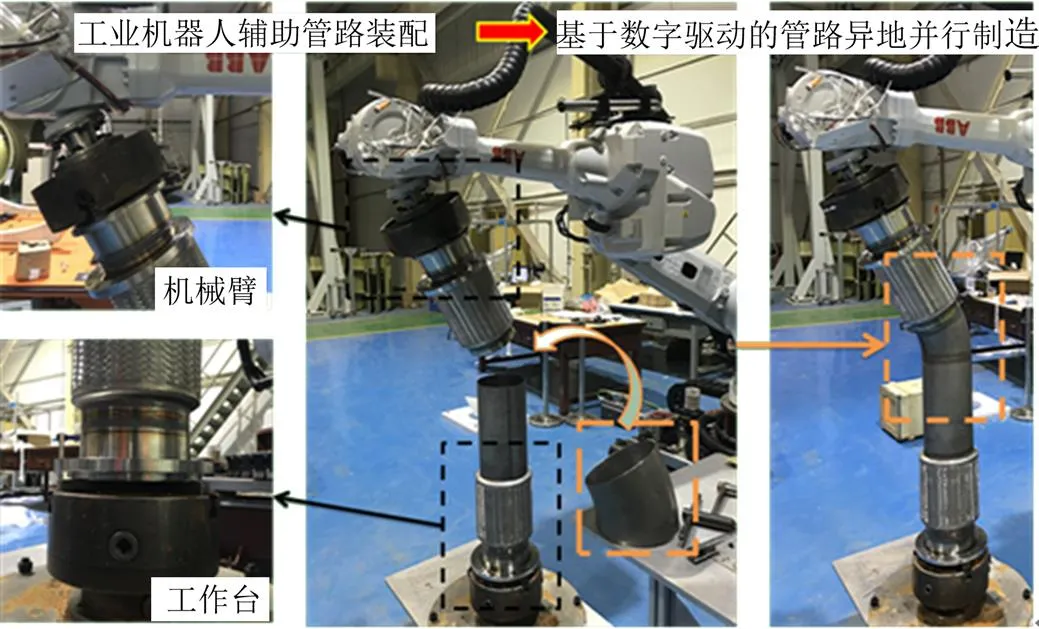

管路数字化取样制造以机器人平台为基础,用数字信息传递的方式通过机器人复现管路系统的相对空间位置,模拟管路在箭体总装现场的取样制造。复现装配现场取样过程如图5所示,以工作台上的三爪卡盘所夹持的法兰盘的端面中心为原点构建工件坐标系,该法兰盘表示与发动机法兰盘连接的输送管法兰一端;机器人机械臂末端夹持的法兰盘端面中心作为管路法兰的位置点,该法兰盘表示与箱体法兰盘连接的输送管法兰的另一端。将表1所示数据输入至机器人软件操作界面,通过机器人末端执行器的姿态调整实现管路空间位置的复现,即可进行模拟现场取样制造的过程。

图5 机器人复现装配现场取样过程

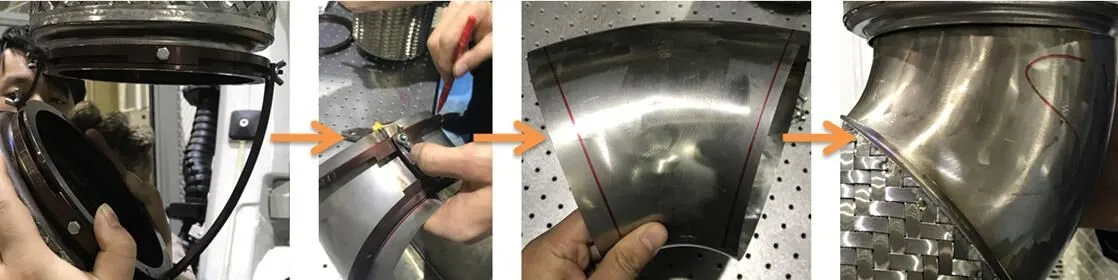

提高弯管的修配准确度是实现管路数字化取样制造的关键,本文运用自制取样工装能够实现对弯管的精准修配,极大降低了操作人员反复试装的劳动强度,同时提高良品率与生产效率,如图6所示为弯管精准修配过程。

图6 弯管精准修配过程

通过工装基准环的移动与自转改变自身空间位置并保证两端连接处于同一水平面,通过旋入紧固螺栓与螺纹连接件保证连接管的径向夹紧力与基准环的相对固定;然后沿基准环周向划线形成修配环线位;最后通过切管机和角磨机实现弯管的精准修配。

保持机器人平台两端夹持位置不变,对已修配能够精准对接的弯管进行点焊和连续焊接,从而实现整根输送管路的数字化现场取样制造。

4 管路数字化取样精度验证

为验证输送管的制造精度是否满足实际装配对接的要求,通过管路数字化取样制造的输送管进行测量比对与实物装配双重验证。

运用激光跟踪仪测量从机器人平台取下的输送管两端法兰端面,并将该测量数据以代理模型圆的形式在三维模型里进行虚拟装配,根据装配面的距离和间隙情况对管路可装配性进行判别,从而验证输送管路的制造精度。在虚拟装配时,首先将发动机端的法兰代理模型圆坐标系与原测量模型坐标系对齐,然后观察箱体端法兰代理模型圆与原测量模型的代理模型圆的差异性。从图7所示可以看出,在发动机端法兰对齐后,箱体端法兰的测量与制造误差极小,中心点距离差值仅为0.2694 mm,角度差值仅为0.0356°;由于输送管的两个波纹管补偿器具有一定的补偿范围,能够满足输送管在箭体上适度范围的装配要求。因此,通过测量比对和三维虚拟装配可以完成管路制造和装配精度的验证。

图7 管路数字化取样精度验证

将输送管路在总装现场进行实物装配进一步验证管路数字化取样制造的测量精度以及制造方法的合理性。将输送管路两端分别与箱体法兰和发动机法兰对接,并均用螺栓进行紧固,然后用塞尺对法兰连接处的间隙值进行测量,需满足设计文件0.02 mm的公差要求。通过实际装配观察与测量,波纹管补偿器无明显装配变形,0.02 mm塞尺不能塞进缝隙说明间隙值满足设计要求,能够实现低应力装配和精准对接。

5 启示与建议

结合管路数字化取样实践经验,提出以下几点技术应用推广启示与建议:

a)针对总装车间现场箱体与发动机法兰位置不定、测量操作专业性强等问题,需研究基于SA的二次开发,解决现场人员操作精密设备困难、测量数据可视化等问题,达到能够满足装配现场使用与快速测量的效果。

b)对测量的异构数据(法向角度、RPY角)进行程序模块化设计,满足特定数据格式之间的快速转换,实现测量数据格式与三维数模编辑数据的统一,实现效率虚拟装配。

c)针对机器人平台装夹问题需实现气动夹爪的优化,能够实现基于机器人平台的产品快速装卸,实现柔性化制造。

6 结束语

本文以运载火箭中的大直径输送管路为对象,开展了基于激光跟踪仪测量建模与虚拟装配方法,并以数据驱动管路异地取样生产制造的相关技术研究,通过在运载火箭总装前分别测量其箱体和发动机关键连接部位的实际空间位置,然后基于测量数据进行数字模型的异构数据相互转换与模型虚拟装配,最后通过工业机器人复现该管路系统的相对空间位置,模拟管路在箭体总装现场的取样制造,通过实物和理论数据比对以及总装现场实物装配,有效验证了整个数字化取样过程的制造精度。本研究的开展,有效解决了箱体和发动机制造误差、装配误差以及各装配件的累积误差等因素而导致的输送管路必须通过箭上实际装配空间来进行现场取样装配的难题,同时,取代现有往返现场取样的传统“串行生产”模式向“并行生产”模式转型不仅实现了管路低应力装配和精准对接,而且有助于提升产能,缩短总装等待时间,提高装配生产效率。

[1] 鲁宇. 中国运载火箭技术发展[J]. 宇航总体技术, 2017, 1(3): 1-8.

Lu Yu. Space launch vehicle's development in China[J]. Astronautical Systems Engineering Technology, 2017, 1(3): 1-8.

[2] 廖少英. 航空-航天飞行器推进增压输送系统设计[M]. 北京: 中国宇航出版社, 2012.

Liao Shaoying. Design of aerospace vehicle propulsion pressurized conveying system[M]. Beijing: China Astronautic Publishing House, 2012.

[3] 赵长喜, 等. 航天器管路数字化制造技术与实践[J]. 航天器环境工程,2013, 30(6): 659-662.

Zhao Changxi, et al. Digital manufacturing technology and practice of spacecraft pipeline[J]. Spacecraft Environment Engineering, 2013, 30(6): 659-662.

[4] 吴姮, 等. 增压输送系统三维数字化设计技术[J]. 导弹与航天运载技术, 2016(1): 36-39.

Wu Heng, et al. Three-dimensional digital design technology of pressurized conveying system[J]. Missiles and Space Vehicles, 2016(1): 36-39.

[5] 张佳朋, 等. 面向航天器管路焊装过程的集成制造技术[J]. 计算机集成制造系统, 2014, 20(11): 2743-2757.

Zhang Jiapeng, et al. Integrated manufacturing technology for spacecraft pipeline welding process[J]. Computer Integrated Manufacturing Systems, 2014, 20(11): 2743-2757.

[6] 王彦喜, 巧俊, 刘刚. 激光跟踪仪在飞机型架装配中的应用[J]. 航空制造技术, 2010(19): 92.

Wang Yanxi, Qiao Jun, Liu Gang. The application of laser tracker in aircraft frame assembly[J]. Aeronautical Manufacturing Technology, 2010(19): 92.

[7] 王巍, 黄宇, 庄建平. 激光跟踪仪在飞机装配工装制造中的应用[J]. 航空制造技术, 2004(12): 81-84.

Wang Wei, Huang Yu, Zhuang Jianping. Application of laser tracker in aircraft assembly tooling manufacturing[J]. Aeronautical Manufacturing Technology, 2004(12): 81-84

[8] 陈智勇. 基于激光跟踪仪的工装数字化测量安装技术研究[D]. 西安: 西北工业大学, 2010.

Chen Zhiyong. Research on digital measurement and installation technology of tooling based on laser tracker[D]. Xi'an: Northwestern Polytechnical University, 2010.

Research on Digital Sampling Manufacturing Technology of Pipeline based on Laser Tracker

Cai Qi-yu, Shi Jing, Li Xin-yong, Wu Jiang-wei, Wen Yuan-hua

(Sichuan Aerospace Changzheng Equipment Manufacturing Co.Ltd , Chengdu, 610100)

In the launch vehicle, due to factors such as tank and engine manufacturing errors, assembly errors, and cumulative errors of various assembly parts, these connected conveying pipelines must be sampled and assembled on-site through the actual assembly space on the arrow. Its precise docking assembly on the rocket body. For this type of large diameter conveying pipeline, this research carries out the research on the digital sampling and manufacturing technology of the pipeline based on the measurement method of the laser tracker. The spatial position of the key connection parts of the tank and the engine are measured before the final assembly, and then digital based on the measured data virtual assembly of the model, and finally reproduce the relative spatial position of the pipeline system through a robot, and simulate the sampling and manufacturing of the pipeline on the site of the rocket body assembly. The accuracy of the digital sampling and manufacturing is verified through actual measurement of official products, parallel production of pipelines is realized, and assembly production efficiency is improved.

large diameter transmission pipeline; laser tracker; digital sampling; virtual assembly

2097-1974(2023)01-0084-05

10.7654/j.issn.2097-1974.20230117

TH166

A

2020-10-09;

2020-12-17

国家自然科学基金委员会-中国航天科技集团有限公司航天先进制造技术研究联合基金(U1737203);四川省科技计划资助(2020YFG0196)

蔡奇彧(1989-),男,工程师,主要研究方向为数字化制造技术。

石 璟(1984-),男,高级工程师,主要研究方向为数字化制造技术。

李新勇(1963-),男,工程师,主要研究方向为数字化测量技术。

吴江巍(1988-),男,工程师,主要研究方向为焊接制造技术。

文远华(1981-),男,高级工程师,主要研究方向为数字化制造技术。