汽车齿轮锻坯热处理工艺优化研究

秦 娟

(烟台汽车工程职业学院 智能汽车工程系,山东 烟台 265500)

汽车齿轮为汽车的关键零件,若汽车齿轮存在质量问题,可使汽车的安全性受到威胁。当前生产高精度、低噪声、使用寿命长的汽车齿轮已成为汽车制造领域的发展方向。但大多数齿轮均存在生产效率低、能量消耗大等现象,如何提高汽车齿轮的质量成为亟待解决的问题。为进一步提高汽车齿轮的性能,通过多项热处理工艺对齿轮进行热处理,以此实现对汽车齿轮的优化,有利于提高汽车的安全性。

1 汽车齿轮热处理工艺概述

汽车齿轮的制造原材料为低碳合金渗碳钢,其制造工序主要包括5个步骤:

(1)采用锻造工艺完成齿轮毛坯的制作;

(2)利用预先热处理工艺对齿轮毛坯进行预处理;

(3)对预处理后的齿轮毛坯进行切削加工,使齿轮毛坯与预设的形状相符合;

(4)实施渗碳淬火工艺,通过该方式得到汽车齿轮的高碳表面层;

(5)利用冷热加工工序对齿轮毛坯进行精加工处理,该步骤可重复多次。

经过制造工序形成的汽车齿轮具有良好的耐磨性、耐疲劳性以及耐腐蚀性等优势,汽车齿轮的表面硬度较高、心部韧性较好,可广泛应用于汽车制造领域[1-2]。

1.1 预先热处理工艺

该工艺为汽车齿轮制造过程的核心步骤,通过对汽车齿轮毛坯进行预先热处理,可使汽车齿轮毛坯的表面呈现较高的硬度,为齿轮毛坯的第2次热处理做铺垫。传统预先热处理工艺的核心方法为正火处理,该方法对设备的要求较低,可在无任何大型加工设备的基础上完成汽车齿轮的制作。采用正火处理方法生产汽车齿轮时,该方法对能量的消耗较少,同时对工艺的要求较为简单,被广泛应用于生产中。但该方法可使汽车齿轮出现毛坯强度较低以及变形的问题,将该齿轮用于汽车生产中,不利于维持汽车的稳定运行[3-4]。

1.2 渗碳工艺

该工艺主要通过气体渗碳的方式提升汽车齿轮的综合力学性能,被广泛应用于汽车齿轮的生产。大多数汽车生产商均采用渗碳工艺进行齿轮生产,气体渗碳工艺实际上是一种较为常见的表面硬化处理工艺,将该工艺引进低碳钢的生产中,可使低碳钢的性能达到较高水平。大多数汽车生产厂家为生产出性能最佳的渗碳层深度,在汽车生产设备中引进计算机控制系统,通过计算机全程控制汽车的生产程序,该系统控制的主要内容为渗碳的深度以及表面硬度,在计算机控制系统的支持下,有利于降低汽车齿轮出现变形现象的概率。

1.3 碳氮共渗工艺

为保证汽车齿轮具有良好的渗透深度及硬度,本研究选用碳氮共渗工艺对汽车齿轮进行处理。碳氮共渗工艺可在特定的时间内提升汽车齿轮渗透层的深度及硬度,同时该工艺可最大限度地降低汽车零件出现变形的概率,并提升汽车齿轮的强度以及耐磨性能。碳氮共渗工艺是经过多次试验和研究后形成的先进技术,最开始被应用在坦克的齿轮生产中,随后被推广至民用汽车的齿轮生产,最终普及于全国的汽车齿轮生产。

1.4 渗氮工艺

该工艺为传统热处理工艺中的一种,采用该工艺进行汽车齿轮的生产,可使汽车齿轮的承载能力无法得到预期效果,不利于渗氮工艺的推广。但渗氮工艺对温度的要求较低,采用该工艺完成汽车齿轮的生产时,可降低锻造坯的畸变程度,并减少加工工艺的程序。将该技术应用于汽车齿轮生产中,有利于降低单位的生产成本[5-6]。

1.5 感应淬火

大部分汽车生产厂家在汽车齿轮的制造初期均采用感应淬火的方式完成生产,该工艺具有较高的生产效率,可有效降低工件的变形概率;同时还具有能量消耗低、易实现自动化等优势,被广泛应用于汽车生产领域。

2 基于热处理工艺的汽车齿轮锻坯优化试验方法

本研究为提高汽车齿轮的质量,通过多种热处理工艺对齿轮锻坯进行热处理,从而获取良好的切削性和均匀的组织,有利于减低汽车齿轮锻坯在渗碳淬火时发生不规则变形的概率。为获取热处理工艺对汽车齿轮锻坯性能的影响,对汽车齿轮锻坯的性能进行研究。

2.1 汽车齿轮锻坯试验材料

汽车齿轮锻坯性能试验开始之前,应完成试验的准备工作,选用20MnCr5钢汽车齿轮锻坯作为该试验的样本;20MnCr5钢汽车齿轮锻坯的化学成分和质量分数如表1所示[7]。

表1 20MnCr5钢汽车齿轮锻坯的化学成分和质量分数Tab.1 Chemical composition and mass fraction of 20MnCr5 steel automobile gear forging blank

汽车齿轮锻坯的选材及生产方式:

(1)将20MnCr5钢的化学成分作为主要依据,在化学成分的基础上完成汽车齿轮锻坯的配料,利用感应淬火工艺对试验样本进行热处理,以此实现对试验样本的熔炼,通过电渣重熔的方法对汽车齿轮锻坯进行冶炼、浇注以及冷却等操作,即可获取尺寸为φ200 mm×700 mm的20MnCr5钢棒状坯料;

(2)采用闭式模锻的方法完成试验样本的锻压,在自制的模具上以此进行下料、加热、镦粗、预锻、终锻以及冲连皮等操作,即可实现汽车齿轮锻坯的生产;

(3)利用模锻系统对生产完毕的汽车齿轮锻坯进行处理,可提升该材料的基本性能,该系统包括上下模、汽车齿轮锻坯以及毛边槽等部分[8-9]。

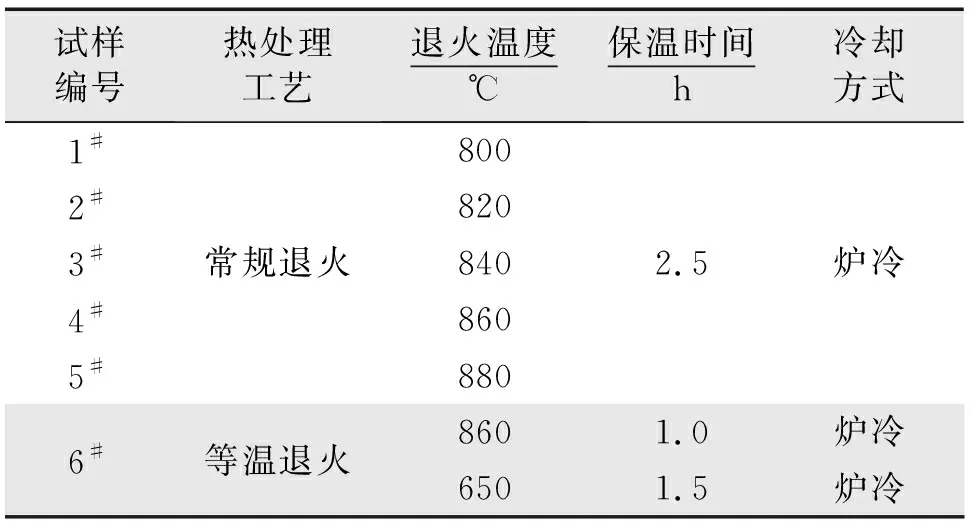

对汽车齿轮锻坯进行锻压过程中,整个生产工序的始锻温度为1 150 ℃,终锻温度控制在800 ℃,锻压变形量为8.6%,汽车齿轮锻坯试验样本的热处理工艺如表2所示。

表2 汽车齿轮锻坯试验样本的热处理工艺Tab.2 Heat treatment process of automobile gear forging billet test sample

2.2 汽车齿轮锻坯试验方法

本研究对汽车齿轮锻坯试验样本的耐磨损性能进行测试时,采用THT型高温摩擦磨损试验机作为该试验的核心设备。对试验样本进行选取时,将试验样本切割成尺寸为φ10 mm×5 mm的棒状结构,试验样本切割完毕后,将其置于室温环境下,验证汽车齿轮锻坯的耐磨损性能。试验开始前,将THT型高温摩擦磨损试验机的载荷控制在100 N,相对滑动速度调节至120 mm/min,磨轮转速调节至240 r/min,磨损时间为20 min。试验开始之后,应实时记录试验样本的体积变化情况,并根据相关数据完成磨损体积的计算,最后利用JSM6510型扫描电子显微镜(SEM)对磨损后的试验样本的表面形貌进行观察[10-11]。

对汽车齿轮锻坯试验样本的拉伸性能进行测试时,采用BDL-500L型拉伸试验机作为该试验的核心设备。对试验样本进行选取时,将汽车齿轮切割成尺寸为φ20 mm×15 mm×5 mm的矩形结构,该试验样本为V型开口,其开口的深度为2 mm。试验样本切割完毕后,将其置于室温环境下,验证汽车齿轮锻坯的拉伸性能。试验开始之前,将试验样本的拉伸速度调节为1 mm/s。试验开始之后,应实时记录试验样本的抗拉强度、屈服强度以及断后伸长率等变化情况。最后利用JSM6510型扫描电子显微镜(SEM)对试验样本的拉伸断口形貌进行观察[12-13]。

3 基于热处理工艺的汽车齿轮锻坯优化试验结果与分析

3.1 汽车齿轮锻坯耐磨损性能

通过对汽车齿轮锻坯的耐磨损性能进行试验验证可知,不同的热处理工艺可使汽车齿轮锻坯的耐磨损性能出现不同程度的变化。研究采用常规退火方法对汽车齿轮锻坯试验样本进行热处理时,试验样本的磨损体积与退火温度之间呈反比关系变化,随着退火温度的不断升高,可使试验样本的磨损体积逐渐减小,当试验样本的磨损体积降至最小范围时,呈现增大的趋势。采用等温退火方法对汽车齿轮锻坯试验样本进行热处理时,试验样本的体积出现明显减小的情况,试验样本的磨损体积与耐磨损性能之间呈反比关系变化。随着试验样本磨损体积的减小,可提升汽车齿轮锻坯的耐磨损性能。当试验样本磨损体积出现增长的情况时,可使汽车齿轮锻坯的耐磨损性能逐渐变差。由试验样本的变化情况可知,采用常规退火和等温退火的方法分别对试样样本进行热处理,其中等温退火方法更具优势,有利于增强试验样本的耐磨损性能。汽车齿轮锻坯耐磨损性能测试结果如图1所示[14-1]。

图1 汽车齿轮锻坯耐磨损性能测试结果Fig.1 Wear resistance test results of automobile gear forging blank

从图1可以看出,退火温度控制在800 ℃时,众多试验样本中,编号1的磨损体积最大,其数值为31.8×10-3mm3,该试验样本的耐磨损性能最差。当退火温度控制在860 ℃时,众多试验样本中,编号4的磨损体积数值为17.1×10-3mm3,采用对比分析的方式对编号4、1进行分析,编号4较编号1的磨损体积减小了46%。采用常规退火方法对试验样本进行热处理时,编号4的磨损体积最小,但该样本的耐磨损性能最优。当退火温度控制在880 ℃时,编号4的磨损体积数值为21.5×10-3mm3,编号4较编号1的磨损体积减小了32%,其耐磨损性能呈下降趋势变化。

对汽车齿轮锻坯进行热处理时,应严格控制退火的温度,适宜的退火温度在一定程度上可提高汽车齿轮锻坯的耐磨损性能。选用常规退火方法对样本进行热处理时,应将退火的温度调节为860 ℃。采用等温退火方法对汽车齿轮锻坯进行处理时,编号6的磨损体积为11.8×10-3mm3,该样本的磨损体积较编号1降低了63%,较编号4降低了31%。等温退火方法处理的试验样本性能明显优于常规退火方法处理的试验样本[16-17]。

采用常规退火和等温退火方法分别对试验编号4、6的样本进行处理,并利用JSM6510型扫描电子显微镜分析试验编号4、6的表观面貌。其中编号4的表面出现较多的磨痕,并伴随起皮现象,该样本的磨损现象较为严重。编号6的表面存在少量细小的磨痕,该样本的起皮现象较少,耐磨损性能较之前具有明显改善。综上所述,等温退火工艺更适用于汽车齿轮的生产制造,可使汽车齿轮的耐磨损性能出现明显提升。

3.2 汽车齿轮锻坯拉伸性能

通过对汽车齿轮锻坯的拉伸性能进行试验验证可知,不同的热处理工艺可使汽车齿轮锻坯的拉伸性能出现不同程度的变化。本研究采用常规退火方法对汽车齿轮锻坯试验样本进行热处理时,随着退火温度的提升,试验编号1~5的性能变化情况为:汽车齿轮锻坯试验样本的抗拉强度和屈服强度呈现先增大后减小的变化趋势;而断后伸长率呈现先减小后增大的变化趋势。采用等温退火方法对汽车齿轮锻坯试验样本进行热处理时,试验编号6的性能变化情况为:汽车齿轮锻坯试验样本的抗拉强度和屈服强度均优于常规退火方法处理的样本,其断后伸长率方面小于常规退火工艺处理的样本[18]。汽车齿轮锻坯拉伸性能测试结果如图2所示。

图2 汽车齿轮锻坯拉伸性能测试结果Fig.2 Tensile performance test results of forging slab of automobile gear

从图2可以看出,对汽车齿轮锻坯进行热处理时,应严格控制退火的温度,适宜的退火温度在一定程度上可提高汽车齿轮锻坯的拉伸性能。选用常规退火方法对样本进行热处理时,应将退火的温度调节为860 ℃。采用等温退火方法对汽车齿轮锻坯进行处理时,可使试验样本的性能明显优于常规退火方法处理的试验样本[19-20]。

采用常规退火和等温退火方法分别对试验编号4、6的样本进行处理,并利用JSM6510型扫描电子显微镜分析试验编号4、6的表观面貌。其中编号4的表面出现较浅的粗大韧窝;编号6表面的韧窝明显减小、变深。综上所述,等温退火工艺更适用于汽车齿轮的生产制造,可使汽车齿轮的拉伸性能出现明显提升。

4 结语

本研究为进一步提升汽车齿轮的质量,采用多种热处理工艺对齿轮锻坯进行热处理,有利于减低汽车齿轮锻坯在渗碳淬火时发生不规则变形的概率。通过对汽车齿轮锻坯的性能进行研究,获取热处理工艺对汽车齿轮锻坯性能的影响。不同的热处理工艺可使汽车齿轮锻坯的耐磨损性能出现不同程度的变化。众多工艺中,等温退火工艺更适用于汽车齿轮的生产制造,将该方法应用于汽车齿轮生产中,可提升汽车齿轮的整体质量。