信息化背景下的石油化工催化剂生产成本统筹分析研究

陈普信,李 照,吴海君

(1.中国石油化工股份有限公司 上海海洋油气分公司,上海 200120;2.森诺科技有限公司,山东 东营 257000)

经过20多年的高速发展,石油企业已经遍布祖国的大江南北,而如此庞大的产业体系需要与之相适应的会计信息化体系,在网络信息化高速发展的背景下,作为会计与信息技术相结合的石油化工会计信息系统也从传统的会计电算化逐步向网络信息化管理迈进,这种转变也将更有利于解决会计电算化的“孤岛”现象,很大程度上也将提高会计管理决策。在会计信息化高速发展以及在石油化工企业中不断普及的前提下,应用于石油化工催化剂的开发与应用也逐渐受到越来越多人的关注[1-3],这主要是因为催化剂的使用将极大影响石油化工企业的能源开发和环境污染等问题[4],有必要开发出适应于会计信息化背景下的高性能催化剂。目前,传统的纳米催化剂的制备工艺较为复杂且生产成本较高[5],在会计信息化系统中频繁出现成本核算等问题,有必要开发工艺简单、成本可控、价格低廉以及环境友好型石油化工催化剂[7-9]。在此基础上,本文基于会计信息化石油化工催化剂需求的增加,采用化学还原和光还原法在g-C3N4超薄纳米片(CNS)上负载Pt NPs制备Pt/g-C3N4催化剂,对比分析了2种制备方法下Pt/g-C3N4催化剂的微观结构和光催化性能,结果将有助于高催化性能的石油化工催化剂的开发并推动其在更广泛领域的应用。

1 材料与方法

1.1 试验原料

试验原料和化学试剂:中国医药集团有限公司提供的分析纯三聚氰胺(C3H6N6)、分析纯柠檬酸钠、分析纯硼氢化钠、分析纯三乙醇胺、分析纯氯铂酸(H2PtCl6)、分析纯甲醇、分析纯乳酸和分析纯EDTA二钠;体相g-C3N4(CNB)和超薄多孔g-C3N4纳米片(CNS),市场上采购。

1.2 试样制备

化学还原法(CR)[10]制备Pt/g-C3N4:将16 mg CNS和20 mL蒸馏水混合均匀并超声处理28 min,之后加入0.03 g柠檬酸钠+ 0.04 mol/L氯铂酸,搅拌均匀后加入0.4 mL硼氢化钠水溶液,搅拌15 min后进行离心处理并在温度58 ℃干燥箱中干燥。其中,Pt NPs/CNS质量比分别为0~2.5,当质量比为0时记为CNS,质量比为2时记为2%Pt/CNS-CR,以此类推。如果采用CNB替代CNS,则采用上述相同的方法,如质量比为2时记为2%Pt/CNB-CR。

光还原法(PR)[11]制备Pt/g-C3N4:将0.1 g CNS与 Pt前驱体溶液混合后,在 300 W氙灯下照射2 h,之后进行离心和洗涤,在温度58 ℃干燥箱中干燥后得到Pt/CNS-PR催化剂,其中,当Pt负载量为2%时记为2%Pt/CNS-PR,以此类推。

1.3 测试方法

采用Siemens D5005型X射线衍射仪对催化剂进行物相分析;采用MICROMERITICS Tristar 3000型比表面积测试仪测试催化剂的比表面积(BET)[12];采用Thermo ESCALAB 250型X射线光电子能谱仪测试催化剂的光电子能谱曲线;采用FLSP 920型荧光光谱仪测试光致发光光谱[13];采用IE 6.0型电化学工作站测试催化剂的电化学阻抗谱;光催化性能在GC-7920型气相色谱仪上进行,分别测试光催化过程中的产氢量并计算产氢速率[14],光照条件为300 W氙灯,温度为室温。

2 结果与分析

2.1 物相分析

图1为纳米催化剂的X射线衍射分析结果。

(a)CNS和Pt/CNS-PR

(b)Pt/CNB-CR图1 石油化工催化剂的XRD图谱Fig.1 XRD spectrum of petrochemical catalyst

从图1(a)可以看出,CNS和Pt/CNS-PR在(100)晶面和(002)晶面存在g-C3N4的衍射峰,分别在13.2°和27.7°;在CNS表面负载不同含量的Pt/CNS后,可以在XRD图谱中发现(111)晶面的Pt衍射峰,但该峰强度较弱,这可能与其含量较低以及在复合物中的分散性较好等有关。当Pt/CNB-CR中质量分数达到2.0%及以上时,复合物中可见(111)和(200)精密的Pt NPs衍射峰,具体如图1(b)所示;这主要与此时该相在CNB中含量较高以及分散性较差有关[15]。

2.2 显微形貌

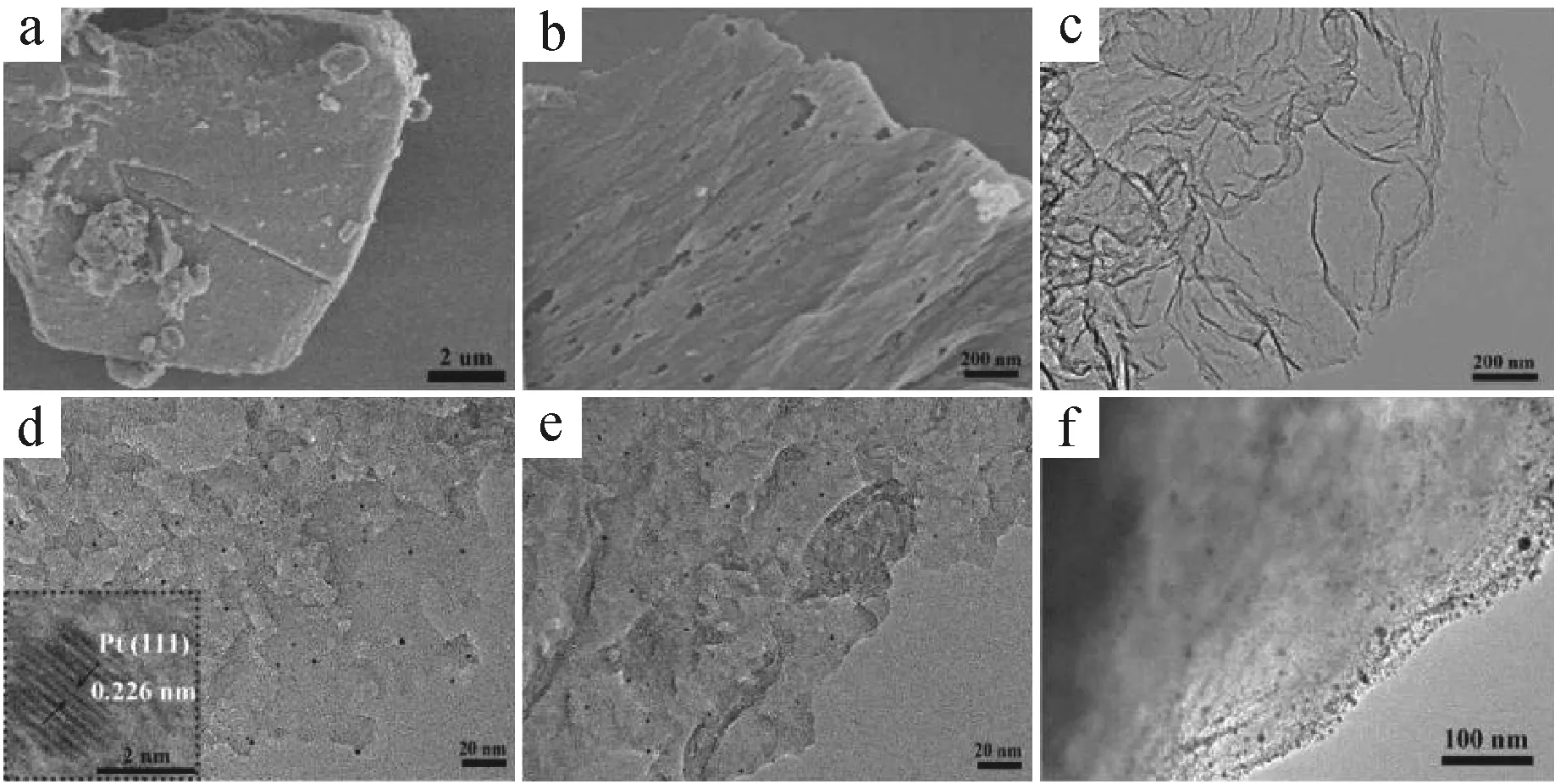

图2为石油化工催化剂的显微形貌和粒径分布。

a-CNB;b、c-CNS;d、g-2.0%-Pt/CNS-CR;e、h-2.0%-Pt/CNS-PR;f、i-2.0%-Pt/CNB-CR图2 石油化工催化剂的显微形貌和粒径分布Fig.2 Micromorphology and particle size distribution of petrochemical catalyst

从图2可以看出,对于CNB而言,微观形貌上呈现较厚的块状,表面未见孔洞、裂纹等;经过热氧化刻蚀处理后,CNS表面变得褶皱且在表面可见较多的微孔,这说明其具有相对CNB更高的比表面积和更多的活性位点。对于2.0%-Pt/CNS-CR,微观形貌上可见Pt NPs在CNS表面分布较为均匀,未见明显偏聚现象,测量结果表明Pt NPs的平均粒径约为(2.0±0.2)nm;对于2.0%-Pt/CNS-PR,负载到CNS表面的Pt NPs的平均粒径约为(1.8±0.3)nm;对于2.0%-Pt/CNB-CR,负载到CNS表面的Pt NPs的平均粒径约为(8.2±2.9)nm,且PtNPs在CNB表面发生了较为严重的偏聚,尺寸明显大于2.0%-Pt/CNS-PR和2.0%-Pt/CNS-CR中的Pt NPs,这主要与Pt NPs在2.0%-Pt/CNB-CR中的分散性相对较差[16]有关。

2.3 催化性能

图3为石油化工催化剂的石油化工催化剂的氮气吸附-脱附曲线,分别列出了CNB、CNS和Pt/CNS-CR的氮气吸附-脱附曲线。

图3 石油化工催化剂的氮气吸附-脱附曲线Fig.3 Nitrogen adsorption desorption curve of petrochemical catalyst

从图3的测量结果可以看出,CNB的比表面积为10.89 m2/g,CNS的比表面积为234.65 m2/g,Pt/CNS-CR的比表面积为172.01 m2/g。由此可见,复合物比表面积从大至小顺序依次为:CNS、Pt/CNS-CR、CNB,催化剂的比表面积越大,则表明该复合物的表面活性位点越多[17],可以负载更多的载体(Pt NPs等),这有利于提升催化剂的光催化活性。

图4为石油化工催化剂的光致发光光谱和电化学阻抗谱。

图4 石油化工催化剂的光致发光光谱图和 电化学阻抗谱图Fig.4 Photoluminescence spectrum and electrochemical impedance spectrum of petrochemical catalyst

从4(a)可以看出,荧光发射峰峰强从高至低顺序依次为:CNS、Pt/CNS-PR、Pt/CNS-CR,荧光发射峰强最高的是CNS,这也说明其具有最高的光生电子和空穴复合率;而荧光发射峰强最低的是Pt/CNS-CR,这主要是因为催化剂中具有抑制光生电子和空穴复合的Pt助剂,Pt在Pt/CNS-CR中抑制光生电子和空穴复合的能力比在Pt/CNS-PR更强[18]。

从图4(b)可以看出,3种试样的电化学阻抗谱中都可见不同的圆弧半径,且圆弧半径从大至小顺序依次为:CNS、Pt/CNS-PR、Pt/CNS-CR,根据电化学阻抗谱的圆弧半径与载流子迁移电阻之间的对应关系可知,圆弧半径越大则电阻越大[19];这表明催化剂CNS的电阻最大,Pt/CNS-CR的电阻最小。

图5为石油化工催化剂的产氢量和产氢速率。

(a)Pt/CNS-CR/PR 产氢量

(b)Pt/CNS-CR/PR 产氢速率

(c)Pt/CNS-PR产氢量

从图5(a)可以看出,随着光照射时间的延长,石油化工催化剂的产氢量都呈现逐渐增大的趋势;但在相同时间下催化剂的产氢量明显不同,其中,2%-Pt/CNS-CR的产氢量在相同光照射时间下最大,且Pt/CNS-CR在相同光照射时间下的产氢量都高于CNS和2%-Pt/CNB-CR;

从图5(b)可以看出,催化剂的产氢速率从大至小顺序依次为:2%-Pt/CNS-CR、1.5%-Pt/CNS-CR、1%-Pt/CNS-CR、2.5%-Pt/CNS-CR、2.6%-Pt/CNS-CR、2%-Pt/CNS-PR,且2%-Pt/CNS-CR的产氢速率约为2%-Pt/CNS-PR的6.92倍。

从图5(c)可以看出,随着光照射时间的延长,Pt/CNS-PR催化剂的产氢量逐渐增大,这与Pt/CNS-CR的变化趋势保持一致。

从图5(d)可以看出,催化剂的产氢速率从大至小顺序依次为:2%-Pt/CNS-PR、1.5%-Pt/CNS-PR、1%-Pt/CNS-PR、2.5%-Pt/CNS-PR。对比分析可见,随着光照射时间的延长,Pt/CNS-CR的产氢速率会随着Pt含量增加先增加后减小,2%-Pt/CNS-CR取得最大产氢速率,继续增加Pt含量反而会使得产氢速率减小。这主要是因为适量Pt会在一定程度增加表面活性而增大产氢速率;但当Pt过量时又会在CNS/Pt界面产生较高的肖特基势垒[20],产氢速率反而会减小。此外,Pt/CNS-CR和Pt/CNS-PR催化剂的产氢速率都高于2%-Pt/CNB-CR,这主要是因为后者的表面存在较大尺寸的Pt NPs,在很大程度上会减弱电子传输能力,不利于光催化制氢[21],相应地产氢速率较低。

3 结语

整体而言,石油化工业在我国经济发展中占据着重要地位,各行业中都会含有化工的影子,化工产品种类繁多。本文研究的化工催化剂制备与生产成本统筹,主要是从工艺技术优化,降低成本、提高产能来拓展市场。因此采用化学还原和光还原法在g-C3N4超薄纳米片(CNS)上负载Pt NPs制备Pt/g-C3N4催化剂,虽然Pt/CNS-CR和Pt/CNS-PR催化剂的产氢速率都高于2%-Pt/CNB-CR;但2%-Pt/CNS-CR更适宜于在信息化背景下的石油化工催化剂生产成本统筹分析中的应用,同时结果将有助于高催化性能的石油化工催化剂的开发并推动其在更广泛领域的应用。