电子负荷阀组自冷散热器温升分析

蔡 恒,李成博,陈 辉,宋 戈

(1.常州博瑞电力自动化设备有限公司,江苏 常州 213025; 2.南京南瑞继保电气有限公司,南京 211100)

电子负荷装置主要运用于自备发电厂中,不与外部电网相连,只为满足本地负荷的需求。但发电系统自身的功率响应调节速度较慢,如果负载功率幅值波动较大、变动频繁,容易导致发电量与用电量不匹配,致使自备发电系统频率不稳定,引发频繁跳闸。

电子负荷阀组通过晶闸管阀[1-2]串联电阻和电感,利用相控调压原理,持续调节晶闸管的触发角度,改变电阻两端的电压,从而有效控制电阻消耗多余的发电量,使电力稳定运行。

由于电子负荷阀组正常运行时间较短,使用频率低,因此采用自冷散热器带走晶闸管产生的热量。与水冷相比,使用自冷散热器可省去昂贵的水冷设备费用,降低各种风险和维护成本[3-4]。与强迫风冷相比,使用自冷散热器不需要风道结构,整个阀室的密封性好,不会受到外界污秽的影响[5-6]。

1 晶闸管导热原理

电子负荷阀组采用的是圆盘式晶闸管,由于开通时的功率损耗,在晶闸管内部P-N结附近会产生较多的热量。本工程采用圆盘式晶闸管,上下的铜盘面既是导电面也是散热面。为了让晶闸管快速冷却,通常在上下盘面处安装散热器[7-8],如图1所示。

图1 晶闸管散热示意图Fig.1 Diagram of thyristor heat dissipation

热量最先从晶闸管的P-N结(j)传递到管壳(c),热阻[9-10]简写为Rjc。热量从管壳(c)传递到散热器(h),热阻简写为Rch。热量从散热器(h)传递到周围的空气(a),热阻简写为Rha。由于晶闸管管壳传递到周围空气的热量相对较少,因而不考虑管壳和空气的接触热阻,所以整个热传导的过程中的总热阻R为:R=Rha+Rch+Rjc,其中,热阻的单位为℃/W。

通过温升仿真来验证自冷散热器是否满足使用要求,从而减少试验次数,通过温升试验来验证自冷散热器样机的性能。

2 正常工况下的温升仿真分析

正常工况下,晶闸管损耗为635 W,环境最高温度为40℃,自冷散热器的温升不超过45℃,本工程阀室内的环境温度由工业空调来控制。

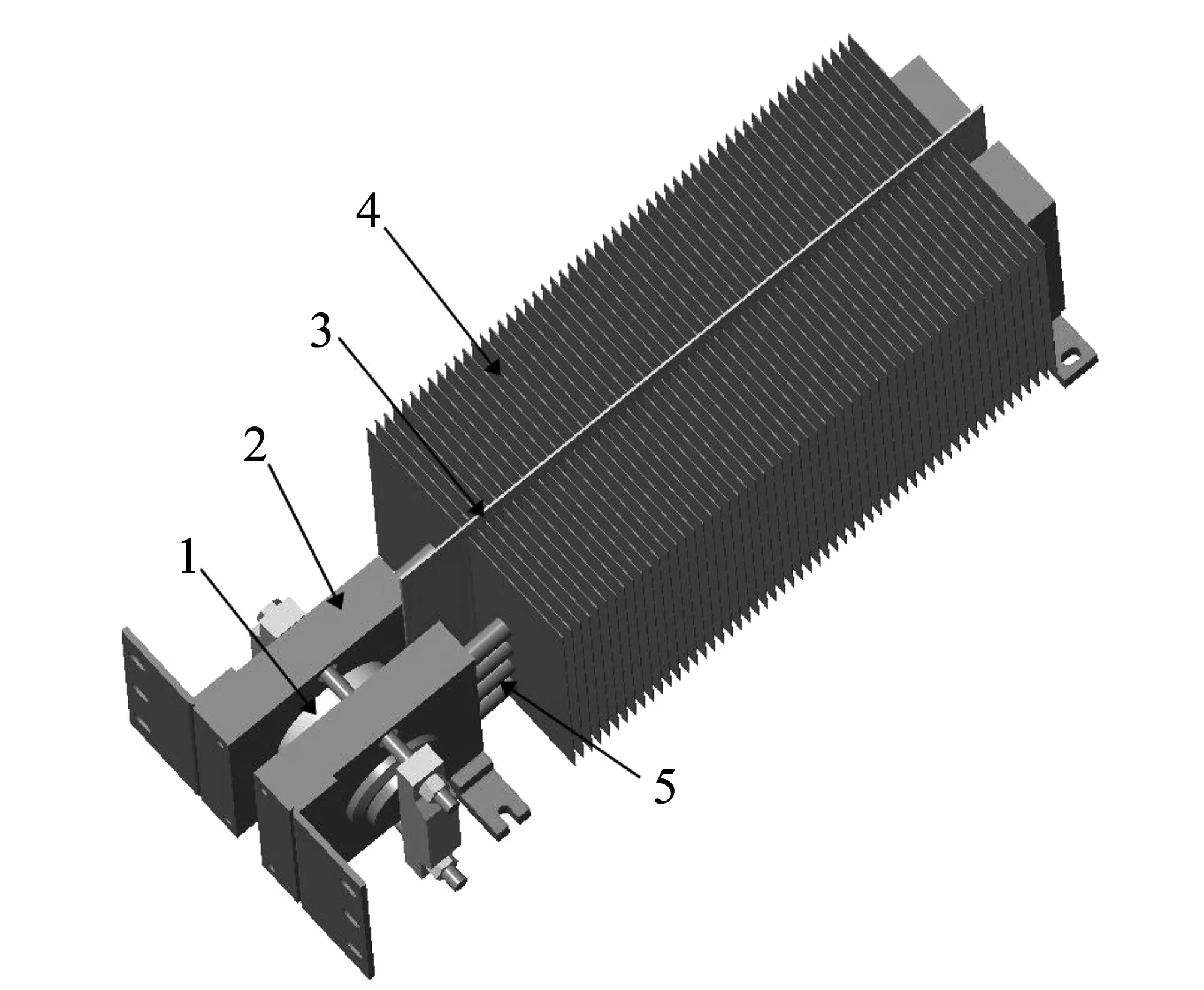

2.1 自冷散热器结构

自冷散热器的结构如图2所示。其中,1是晶闸管,2是散热器基板,3是绝缘板,4是散热器翅片,5是热管。晶闸管的热量传导至散热器基板,通过热管将热量快速传导至散热器翅片上。自冷散热器的原理是将元器件所产生的热量迅速传导至更大的散热面来进行散热。

图2 自冷散热器结构Fig.2 Self cooling radiator construction

2.2 仿真模型的建立

利用某有限元软件,对自冷散热器进行温升仿真。将自冷散热器的三维模型简化,去除不必要的零件,导入到有限元软件中,建立合适的流体域,如图3所示。

图3 自冷散热器仿真模型Fig.3 Simulation model of self cooling radiator

图中蓝色实线所包裹的长方体为仿真计算的流体域。所设置的流体计算域和真实的空间相符。

2.3 仿真参数设置

依据相关参数进行边界条件的设置,每个晶闸管的发热量为635 W,由于是双面散热,因而单面发热量为317.5 W,环境温度设定为40℃。

散热器材料为铝,热管为新建的特殊材料,导热系数为40 000 W/mk。

边界条件设置完成后,进行模型的网格划分。网格类型为六面体占优网格,模型的网格划分情况如图4所示。

图4 仿真模型网格划分Fig.4 Division of simulation model meshing

划分之后,网格单元为2 525 828个,网格节点为2 597 917个,网格质量面对齐率是0.42,通常面对齐率要求大于0.15,因此网格质量较好,可进行仿真求解。

2.4 正常工况温升求解

设置完仿真参数,网格划分好后,进行结果的求解,经过迭代计算,结果得到收敛,自冷散热器的温升结果如图5所示。

图5 自冷散热器温度云图Fig.5 Self cooling radiator temperature cloud

由温度云图可以得到晶闸管盘面与自冷散热器接触面处的温度,最高为78.57℃,散热器温升为38.57℃,因此在正常工况下自冷散热器可满足使用需求。

3 异常工况下的温升仿真分析

异常工况下,晶闸管损耗为850 W,环境最高温度为55℃,3 min后,自冷散热器的表面温度不超过85℃。

与常规工况仿真过程的不同之处是,异常工况为瞬态求解,需设置时间步长,总的时间设置为180 s,边界条件及网格划分均与正常工况相同。

仿真参数与网格划分设置完成后进行温升计算,当迭代计算达到收敛时,所得到的自冷散热器的温升云图如图6所示。

图6 自冷散热器温度云图Fig.6 Self cooling radiator temperature cloud

由温度云图分析得到,自冷散热器和晶闸管盘面接触的地方最高温度为79.75℃,表面最高温度没有超过85℃,因此在异常工况下自冷散热器可满足使用需求。

4 试验验证

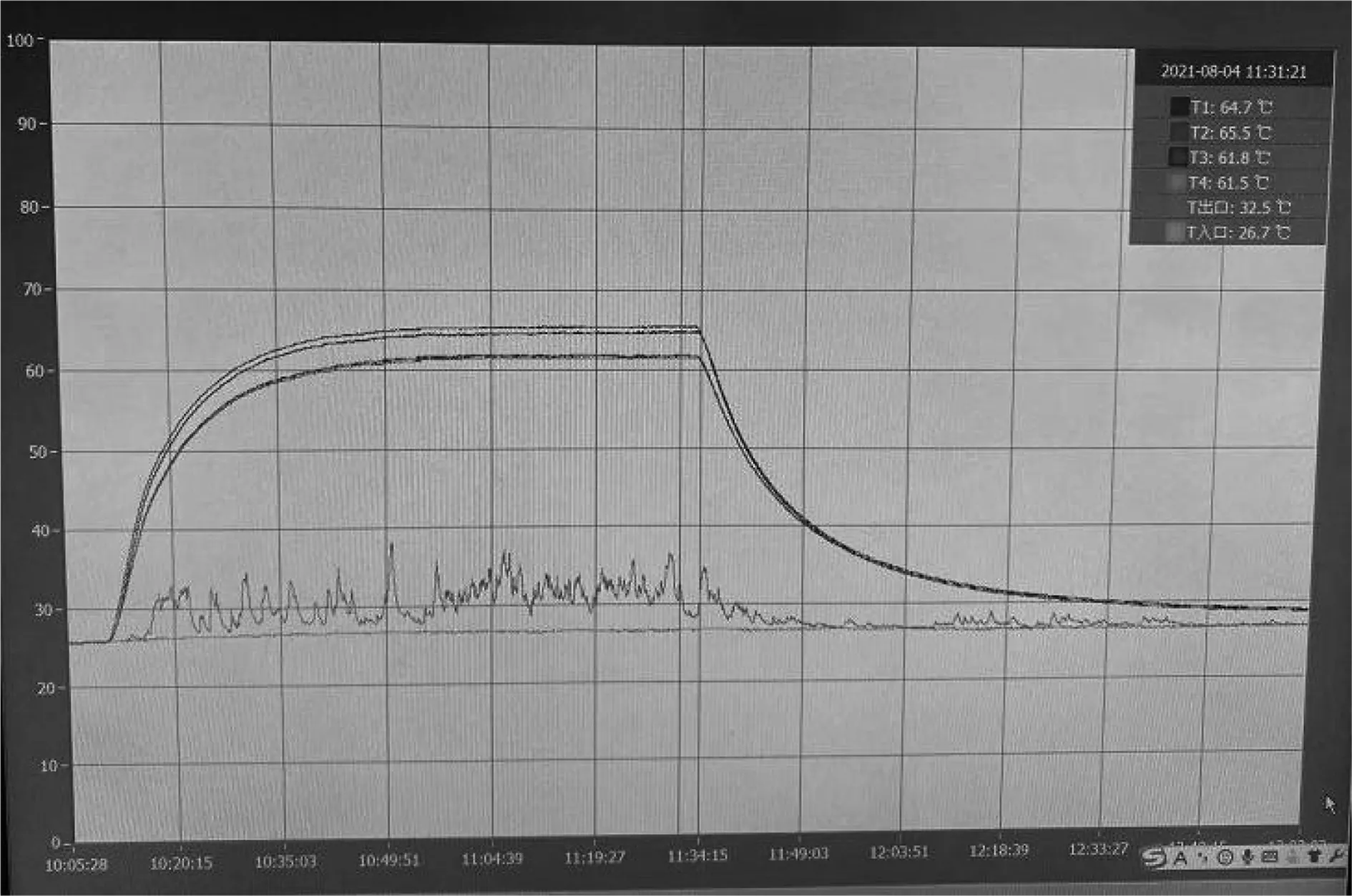

为验证自冷散热器实际的温升性能,进行了正常工况下的温升试验,温升试验平台如图7所示。

图7 温升试验平台Fig.7 Temperature rise test platform

在自冷散热器基板上放置了635 W的热源,并在散热器基板上预埋了测温线,测取达到稳态时散热器基板表面的最高温度。

图8 散热器表面最高温度Fig.8 Maximum temperature of heat sink surface

试验的环境温度为26.7℃,试验结果如图8所示,最终达到稳态时,自冷散热器表面的最高温度为64.7℃,所以自冷散热器表面最高温度和环境温度的温差是38℃,而正常工况下的温升仿真结果与环境温度的温差是38.57℃,误差为1.5%,仿真与试验结果偏差较小,可认为此自冷散热器在散热性能方面是满足设计要求的。

5 结束语

基于某电子负荷工程晶闸管阀组的实际散热需求,对自冷散热器开展了温升仿真,对温升仿真结果满足需求的样品进行了正常工况下的温升试验,验证了仿真结果的准确性,设计出了满足要求的自冷散热器。