超期服役的导弹发射装药贮存安全性试验评估

米巧丽,卢明章,李云峰,王金栋

超期服役的导弹发射装药贮存安全性试验评估

米巧丽,卢明章,李云峰,王金栋

(中国人民解放军91049部队,山东 青岛 266100)

研究超期服役的某型导弹发射装药是否满足安全贮存使用要求,结合性能试验准确评估装药的贮存安全性。通过分析发射装药性能老化与失效可能引发的安全风险,构建装药贮存安全性评估参数体系。在此基础上,对贮存14 a与5 a的发射装药分别进行结构完整性、力学性能、热安定性、易损性等贮存安全性相关试验。通过试验结果与数据分析,获取了对应的评估参数,贮存14 a与5 a的装药性能相比,装药总体结构安全系数由3.85降至2.86。在相同试验温度下,抗拉强度、抗压强度和抗冲击强度的最大降低幅度分别为18.35%、14.05%、7.85%,装药安定剂含量由98%降至93%,摩擦感度与撞击感度分别增高33.28%、36.77%,据此综合评估了发射装药的贮存安全性。超期服役的某型导弹发射装药贮存安全性仍满足技术标准要求,装药经过长期贮存后,力学性能和热安定性的劣化程度较小,结构完整性与易损性对应参数变化较大,表明装药的使用安全性明显下降。

发射装药;长期贮存;安全性;热安定性;综合评估;机械感度

发射装药是导弹发射的动力源,装药贮存使用过程中的安全性直接决定了导弹发射的成败与安全。特别是处于超期服役阶段的导弹发射装药,在长期贮存过程中承受着环境、应力载荷和组分反应等多重因素的影响,出现了不同程度的性能老化,这些将为发射装药的作战使用和延寿带来极大的安全隐患。因此,分析和评估这个阶段发射装药的贮存安全性至关重要。一方面,确保装药贮存和使用的安全可靠;另一方面,为该型导弹发射装药的延寿及后续新型发射装药的贮存寿命预估提供理论和技术支撑。

针对不同类型的装药安全特性,国内外相关领域的学者重点对装药安全性的影响因素、安全性评价方法和安全寿命预估方法等方面进行了相应的研究[1-4]。通过对现有研究成果的总结分析,可以发现:

1)为规范各类装药的安全性设计、使用、管理和评价,各国制定了相应的试验和工作执行标准,在进行装药安全性特性和试验方法研究时,均需遵循相关标准[5-8]。

2)装药的安全性影响因素主要包括环境因素、装药本身及外部危险激励。环境因素带来的安全风险主要体现在温度、湿度、辐射等对装药性能的影响;装药本身的安全风险体现在装药结构、力学性能和热安定性等方面性能老化失效;外部危险激励下的安全风险体现在装药对于外部激励的敏感程度和事故形式,即易损性[9-14]。

3)装药安全性评价和安全寿命预估的研究主要以加速老化试验为基础,安全性评价通常通过定性、定量或2种方法相结合的方式衡量安全性的敏感参量,但目前大部分装药安全性评价研究倾向于由单方面的热安定性或易损性参量进行衡量等,综合评估的研究较少[15-20]。

4)装药安全性相关的方法与技术研究成果已广泛应用于各类装药的全寿命管理中,但对于超期服役阶段的装药贮存安全性的研究较少[21-23]。

某型导弹发射装药采用的改性双基推进剂,具有比冲高、燃速高、密度大等优点,但相对于复合推进剂来说,其对环境温度较敏感、化学安定性较差、危险等级较高[24]。为科学评估超期服役的某型导弹发射装药的贮存安全性,本文拟通过确定装药贮存安全性的影响因素和评估参数,针对性地进行安全性试验,通过试验获取评估参数,从而综合评估装药的贮存安全性。

1 贮存安全性评估参数体系的构建

1.1 装药老化与失效引发的安全风险

某型导弹发射装药的基本组分包括硝化棉、硝化甘油、吉纳、高氯酸铵等。其中,硝化棉在正常温度下也会发生缓慢分解,释放出的氮氧化物会催化装药产生热分解,造成装药的化学老化与失效,由此引发一系列安全风险,主要表现在:装药在贮存期内缓慢分解,释放的热量不断积累,可能致使药柱温度升高达到自动点火的温度,引起装药燃烧甚至爆炸;热分解产生的气体积聚,造成装药内部压强和温度升高,如果超过药柱的极限强度,药柱将发生破裂;装药热分解产生大量的热和气体,加速了硝化纤维素的裂解和断链,使装药的力学性能下降,从而影响装药的燃烧和内弹道性能。其次,硝化甘油的汗析、吉纳的晶析及高氯酸胺的吸湿等现象,会引起发射装药的物理老化和失效,可能导致以下安全风险:长期贮存中,在应力和高分子黏合剂老化降解等因素的影响下,药柱可能出现细小的裂纹,当应力过大或老化程度过大时,会造成严重的结构和力学性能破坏;汗析现象严重时,将破坏药柱结构的均匀性,降低药柱强度,使药柱外层的燃速增加,而吸湿性严重时,会使燃速减慢,由此可能导致初始压力和内弹道性能的改变,增加装药使用时的安全风险;硝化甘油渗到装药表面,会造成摩擦感度和撞击感度提高,由此将增加装药装卸和运输过程中的危险性。

1.2 装药贮存安全性评估参数体系

由上述分析可知,长期贮存的发射装药在贮存温度、湿度、辐射、机械负载和外部危险激励等因素的影响作用下,引发装药的物理和化学老化。这些老化过程是不可逆的,到一定程度将影响装药的贮存安全性。这些性能老化主要体现在装药的结构完整性、力学性能、热安定性和易损性等方面。因此,装药的贮存安全性可以由这几方面性能相关的参数进行综合评估,由此构建发射装药贮存安全性评估参数体系,如图1所示。

图1 发射装药贮存安全性评估参数体系

2 发射装药贮存安全性试验

超期服役的某型导弹发射装药已在自然贮存环境下贮存了14 a,为分析不同贮存阶段的装药性能变化及其对于贮存安全性的影响,试验中以贮存年限为5 a的装药作为对比,贮存14 a的装药记为批次1,贮存5 a的装药记为批次2。依据装药贮存安全性评估需求,分别对2个贮存年限的装药进行性能试验,通过对检测和试验数据的对比分析,综合评估某型导弹发射装药的贮存安全性。

2.1 结构完整性试验

对2个批次装药外观、外径、长度、凸台外径、凸台高度等进行复测。经检测,2个批次的部分装药药型尺寸外径存在单点超差现象。批次1端面侧面包覆药柱外观表面全部发黄,部分药柱表面有气泡、掉块、划伤、凹坑、流挂等外观缺陷。批次2只存在面积较小、数量较少的划伤、气泡等缺陷。

通过计算机层析成像(CT)和X射线实时成像检测技术,对药柱内部质量进行无损检测。CT检测结果显示,2个批次的部分药柱均出现裂纹。X光检测结果显示,批次1部分药柱出现明显的裂纹、杂质、气孔等缺陷,批次2的缺陷相对较少。部分检测结果如图2所示。

图2 无损检测试验结果

2.2 力学性能试验

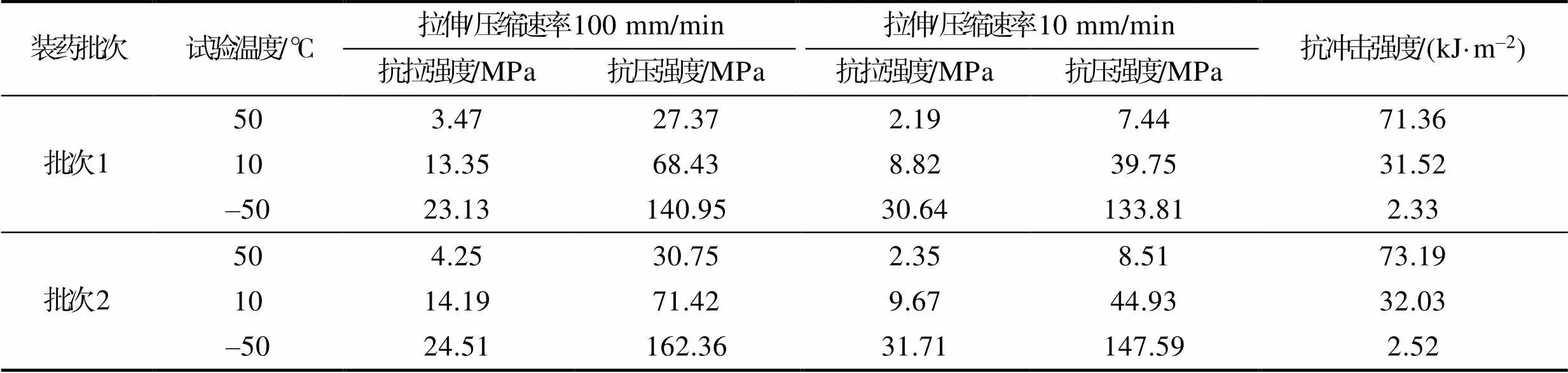

参照GJB 770B—2005《火药试验方法》,将2个批次装药样品加工至规定尺寸,依次进行单轴拉伸、单轴压缩和抗冲击强度试验,获取抗拉强度、抗压强度和抗冲击强度参数,试验结果见表1。

表1 力学性能试验结果

Tab.1 Test result of charge's mechanical properties

由表1可知,不同测试温度对于装药抗拉强度、抗压强度和抗冲击强度影响较大。在相同温度与拉伸/压缩速率下,批次1装药的抗拉强度与抗压强度均低于批次2。其中,抗拉强度的最大变化幅度出现在温度为50 ℃、拉伸速率为80 mm/min的测试条件下,变化量为0.78 MPa,降低了18.35%;抗压强度的最大变化幅度出现在温度为–50 ℃、压缩速率为80 mm/min的测试条件下,变化量为21.41 MPa,降低了14.05%。抗冲击强度在试验温度为50、10、–50 ℃下分别降低2.51%、1.59%、7.85%。可以看出,贮存14 a的发射装药相较于贮存5 a的发射装药来说,在相同测试温度和拉伸/压缩速率下,抗拉强度、抗拉强度明显降低,抗冲击强度降低幅度相对较小,由此说明力学性能随着贮存年限的增加呈现下降趋势。

2.3 热安定性试验

采用气相色谱法对安定剂含量进行检测,取2个批次装药不同部位的装药试样进行试验,并计算平均值。爆热值的测定方法为:把定量装药试样放入定容积氧弹中,密闭状态下充入氮气,再放入热量计中,点燃试样,检测内筒中水的温升值,再根据量热系统的热容量计算试样的爆热值。2个批次装药试样的热安定性试验结果见表2。

表2 装药热安定性试验结果

Tab.2 Test result of charge's thermal stability

由表2可看出,2个批次装药的热安定性试验结果均在验收规范指标要求范围内,批次1的装药相较于批次2,装药安定剂质量分数约低5.1%,爆热值约高0.82%,变化均幅度很小。

2.4 易损性试验

1)摩擦感度、撞击感度试验。参照GJB 770B—2005《火药试验方法》,对2个批次装药分别进行摩擦感度、撞击感度试验。其中,摩擦感度试验观测计算在恒定挤压压力与外力作用下,滑动摩擦产生的爆炸概率。试样测定试验条件:摆角范围为66°±1°,表压范围为(2.45±0.07) MPa,药量为(20±1) mg。撞击感度试验通过在落锤仪上用“升降法”测定试验发生50%爆炸时的特性落高。试验参数:落锤质量范围为(10.000±0.01) kg,药量为(30±1) mg。检测结果见表3。

表3 摩擦感度、撞击感度试验结果

Tab.3 Test result of friction sensitivity and impact sensitivity

由表3可见,2个批次装药的摩擦感度、撞击感度试验结果均在技术指标要求范围内,但批次1装药相较于批次2装药的摩擦感度与撞击感度分别增高约33.28%、36.77%,变化幅度较大。

2)枪击安全与跌落安全试验。对2个批次装药药柱进行枪击安全试验。将药柱截为3段,对每段药柱中间部位进行标记,使用7.62 mm口径弹道枪发射普通钢芯弹进行枪击试验。试验结果表明,2个批次装药药柱在枪击后均不燃不爆,仅发生破碎,但批次1的破碎程度较批次2更严重,如图3所示。

图3 枪击安全试验结果

对2个批次装药分别进行3发含装药整机跌落试验,每套含装药1根,其余装药和点火药盒由假品代替,跌落高度为12 m,跌落介质为钢板。试验结果表明,燃气发生器整机从12 m高处跌落后垂直撞击到钢板,略微弹起后倒在钢板上。试验结果显示,2个批次的参试药柱均没有发生燃烧或爆炸,药柱外观无破损。

3 贮存安全性综合评估

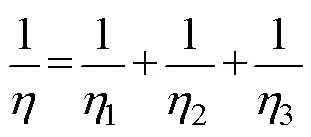

装药结构完整性试验结果表明,装药在贮存14 a后,表面与内部均出现不同程度的缺陷或瑕疵,部分药柱尺寸出现偏差,但均不超过技术标准。根据试验获取的药柱力学性能数据和装药材料参数,建立装药老化损伤本构模型,采用有限元方法进行结构完整性仿真,并通过单轴拉伸试样模型验证本构方程和有限元仿真的正确性和适用性[25-26]。依据试验加载条件对有限元模型进行边界条件设置,分别获取点火、振动和冲击3种载荷下的应力和应变。记点火、振动和冲击载荷下的结构安全系数分别为1、2、3,根据安全系数的定义与基于累积损伤理论,总体结构安全系数的计算公式为[26]:

第种载荷下的结构安全系数η的取值为:

式中:ci、σ、δ、ε分别代表第种载荷下的最大抗拉强度、等效应力、伸长率和应变。

结构完整性仿真结果表明,2个批次发射装药在点火载荷下最大等效应力和应变均出现在药柱管状部,振动和冲击载荷下最大等效应力和应变均出现在药柱外表面中部。仿真结果及通过式(1)、(2)计算的结构安全系数见表4。

由表4可知,贮存5 a与14 a的装药总体结构安全系数分别为3.85与2.86,均高于技术标准要求的1.20。因此,贮存14 a的发射装药结构完整性仍满足相关技术要求。

表4 发射装药结构安全系数

Tab.4 Structural safety factors of the propellant charge

依据某型发射装药的基本性能指标及技术规范,对比分析表1中的力学性能试验数据。在温度为[–50,50] ℃、拉伸/压缩速率为[10,100] mm/min条件下,贮存年限14 a的发射装药的抗拉强度最小值为2.19 MPa,最大值为30.64 MPa,满足技术规范所要求的变化范围[1.03,97.75] MPa;抗压强度最小值为7.44 MPa,最大值为162.36 MPa,满足技术规范所要求的变化范围[2.16,215.25] MPa;抗冲击强度最小值为2.33 kJ/m2,最大值为73.19 kJ/m2,满足技术规范所要求的变化范围[0.92,133.75] kJ/m2。由此可知,贮存14 a后,发射装药的力学性仍能满足相关技术要求。

热安定性试验数据表明,贮存14 a与贮存5 a的装药安定剂含量分别为93%与98%,均远高于技术标准所要求的下限值50%,爆热值均在标准规定范围[5 019,5 167] kJ/kg内。由此可判断,贮存14 a的发射装药热安定性满足技术要求,不会由于热分解引发药柱破裂、燃烧、爆炸等安全事故。

易损性试验中,2个批次的发射装药在枪击、跌落等外部危险激励下药柱出现破碎,但未发生燃烧、爆炸现象。贮存14 a的发射装药摩擦感度为59.81%,小于技术标准所要求的85.00%,撞击感度为14.76 cm,大于技术标准所要求的7.55 cm。由此可知,贮存14 a的发射装药的易损性仍然满足规定的安全性要求,在对应约束条件下装药不会由于滑动摩擦、撞击、枪击和跌落产生燃烧和爆炸。

综上所述,某型导弹发射装药在贮存14 a后,相对于贮存5 a的结构完整性、力学性能、热安定性与易损性均出现了不同程度的退化,但贮存安全性评估相关参数值均满足对应的技术标准要求,说明超期服役的该型导弹发射装药在确保贮存安全性的要求下可以继续贮存使用和开展延寿工作。

4 结论

本文通过研究构建某型导弹发射装药的贮存安全性评估参数体系,对2个贮存年限的发射装药进行贮存安全性相关的性能试验,通过获取和分析试验结果与评估参数,综合评估了装药的贮存安全性。研究结果表明:

1)超期服役的某型导弹发射装药贮存安全性参数均在对应的技术标准范畴内,装药仍具备良好的贮存安全性。

2)贮存14 a的装药相较于贮存5 a装药的力学性能,参数值降低,说明随着贮存时间的增长,发射装药在内外因素影响下,力学性能逐渐趋向劣化。

3)装药热安定性试验结果表明,该装药在稳定的贮存条件下经过长期贮存后,仍可以保持良好的热安定性。

4)装药易损性试验表明,贮存14 a的装药,摩擦感度、撞击感度参数值虽然仍然满足技术标准,但已接近下限值,且相较于贮存5 a装药对应的参数值,变化幅度较大,说明发射装药经长期贮存后使用安全性明显下降,在应对外部危险激励时存在较大的安全风险。因此,在后续贮存使用和延寿工作中,需要重点关注这方面的性能,避免安全事故的发生。

[1] 张杰凡. PBT基钝感固体推进剂的安全特性及影响因素研究[D]. 南京: 南京理工大学, 2017.

ZHANG Jie-fan. Influence Factors Analysis on the Safety Characteristics of PBT Solid Propellant[D]. Nanjing: Nanjing University of Science and Technology, 2017.

[2] 张亚坤. 战斗部热易损性影响因素的研究[D]. 太原: 中北大学, 2014.

ZHANG Ya-kun. Study on Thermal Vulnerability Factors of Warheads[D]. Taiyuan: North University of China, 2014.

[3] 芮筱亭, 冯宾宾, 王燕, 等. 发射装药发射安全性评定方法研究[J]. 兵工学报, 2015, 36(1): 1-11.

RUI Xiao-ting, FENG Bin-bin, WANG Yan, et al. Research on Evaluation Method for Launch Safety of Propellant Charge[J]. Acta Armamentarii, 2015, 36(1): 1-11.

[4] 周静, 丁黎, 祝艳龙, 等. 微量量热法预估硝酸酯火药的安全贮存寿命[J]. 火炸药学报, 2020, 43(4): 437-441.

ZHOU Jing, DING Li, ZHU Yan-long, et al. Evaluation of Safe Storage Life of Nitrate Propellant with Microcalorimetry[J]. Chinese Journal of Explosives & Propellants, 2020, 43(4): 437-441.

[5] 徐露萍, 李念念, 郭惠丽, 等. 国外PBX炸药装药安全贮存寿命评价研究[J]. 兵器装备工程学报, 2020, 41(7): 164-168.

XU Lu-ping, LI Nian-nian, GUO Hui-li, et al. Storage Safety Life Evaluation of PBX Explosive Charges at Abroad[J]. Journal of Ordnance Equipment Engineering, 2020, 41(7): 164-168.

[6] 史良煜. HAN基单组元液体推进剂安全特性研究[D]. 南京: 南京理工大学, 2016.

SHI Liang-yu. Research on Safety Characteristics of HAN-Based Liquid Monopropellant[D]. Nanjing: Nanjing University of Science and Technology, 2016.

[7] 蔡高文. HTPE推进剂安全特性研究[D]. 南京: 南京理工大学, 2016.

CAI Gao-wen. Research on Safety Characteristics of HTPE Propellant[D]. Nanjing: Nanjing University of Science and Technology, 2016.

[8] 吴芳, 熊中年, 燕为光, 等. Bu-NENA/PBT推进剂安全性能[J]. 固体火箭技术, 2019, 42(4): 483-487.

WU Fang, XIONG Zhong-nian, YAN Wei-guang, et al. Safety Properties of Bu-NENA/PBT Propellants[J]. Journal of Solid Rocket Technology, 2019, 42(4): 483-487.

[9] 周晓杨, 王艳萍, 徐星星, 等. AlH3对固体推进剂安全性能及成药性能的影响[J]. 固体火箭技术, 2019, 42(4): 462-465.

ZHOU Xiao-yang, WANG Yan-ping, XU Xing-xing, et al. Effect of AlH3on Safety Performance and Curing Property of Solid Propellant[J]. Journal of Solid Rocket Technology, 2019, 42(4): 462-465.

[10] 秦沛文, 王梦蕾, 鲁锐华, 等. NEPE推进剂热安全性的理论计算与数值模拟[J]. 火炸药学报, 2019, 42(6): 602-607.

QIN Pei-wen, WANG Meng-lei, LU Rui-hua, et al. Theoretical Calculation and Numerical Simulation of Thermal Safety on NEPE Propellant[J]. Chinese Journal of Explosives & Propellants, 2019, 42(6): 602-607.

[11] 李军, 焦清介, 庞爱民, 等. 固体发动机低易损性评估研究进展[J]. 固体火箭技术, 2019, 42(1): 1-6.

LI Jun, JIAO Qing-jie, PANG Ai-min, et al. Recent Progress on Evaluation of Low-Vulnerability Properties for Solid Rocket Motor[J]. Journal of Solid Rocket Technology, 2019, 42(1): 1-6.

[12] KOU Yong-feng, CHEN Lang, LU Jian-ying, et al. Assessing the Thermal Safety of Solid Propellant Charges Based on Slow Cook-off Tests and Numerical Simulations[J]. Combustion and Flame, 2021, 228: 154-162.

[13] 秦沛文, 赵孝彬, 李军, 等. NEPE推进剂热安全性的尺寸效应[J]. 火炸药学报, 2016, 39(1): 84-88.

QIN Pei-wen, ZHAO Xiao-bin, LI Jun, et al. Size Effects of Thermal Safety of NEPE Propellant[J]. Chinese Journal of Explosives & Propellants, 2016, 39(1): 84-88.

[14] 刘详, 常双君, 闫伟, 等. 固体推进剂热安全性研究进展[J]. 化学推进剂与高分子材料, 2017, 15(3): 38-41.

LIU Xiang, CHANG Shuang-jun, YAN Wei, et al. Research Progress in Thermal Safety of Solid Propellant[J]. Chemical Propellants & Polymeric Materials, 2017, 15(3): 38-41.

[15] 沈伟, 王文, 张军, 等. 长期贮存固体火箭发动机安全性评估[J]. 航空动力学报, 2013, 28(4): 930-934.

SHEN Wei, WANG Wen, ZHANG Jun, et al. Safety Evaluation for Long Stored SRM[J]. Journal of Aerospace Power, 2013, 28(4): 930-934.

[16] DE KLERK W P C. Assessment of Stability of Propellants and Safe Lifetimes[J]. Propellants, Explosives, Pyrotechnics, 2015, 40(3): 388-393.

[17] 郑波, 宋新民, 姜志保, 等. 一种评估库存发射药安全贮存寿命的方法[J]. 火炸药学报, 2005, 28(2): 29-31.

ZHENG Bo, SONG Xin-min, JIANG Zhi-bao, et al. A Kind of Method on Estimating the Safe Storage Life of Propellant in Depot Storage[J]. Chinese Journal of Explosives & Propellants, 2005, 28(2): 29-31.

[18] 衡淑云, 韩芳, 张林军, 等. 硝酸酯火药安全贮存寿命的预估方法和结果[J]. 火炸药学报, 2006, 29(4): 71-76.

HENG Shu-yun, HAN Fang, ZHANG Lin-jun, et al. Estimation Method and Results of Safe Storage Life for Nitrate Ester Propellants[J]. Chinese Journal of Explosives & Propellants, 2006, 29(4): 71-76.

[19] ZHAO Xin, RUI Xiao-ting, LI Chao, et al. Evaluation and Prediction Methods for Launch Safety of Propellant Charge Based on Support Vector Regression[J]. Applied Soft Computing, 2021, 109: 107527.

[20] 江明, 唐成, 袁宝慧. 导弹战斗部安全性试验评估[J]. 四川兵工学报, 2015, 36(7): 6-9.

JIANG Ming, TANG Cheng, YUAN Bao-hui. Summary of Missile Warhead’s Safety Tests Evaluation[J]. Journal of Sichuan Ordnance, 2015, 36(7): 6-9.

[21] PARK S H, KIM J H. The Stockpile Reliability of Propelling Charge for Performance and Storage Safety Using Stochastic Process[J]. Journal of the Korean Society for Quality Management, 2013, 41(1): 135-148.

[22] 霍阳. 战略导弹贮存安全性模型与可靠性备件率研究[D]. 西安: 西安电子科技大学, 2014.

HUO Yang. The Research of Security Model and Reliability Rate of Spare Parts in Strategic Missile Storage[D]. Xi'an: Xidian University, 2014.

[23] 施冬梅, 杜仕国, 邓辉. 火箭弹复合固体推进剂贮存安全性研究[J]. 火炸药学报, 2002, 25(1): 22-24.

SHI Dong-mei, DU Shi-guo, DENG Hui. Advance of Study of Storage Life for Rocket Composite Solid Propellant[J]. Chinese Journal of Explosives & Propellants, 2002, 25(1): 22-24.

[24] 巨荣辉, 樊学忠, 罗一鸣, 等. DAATO3.5对改性双基推进剂安全性能的影响[J]. 化学推进剂与高分子材料, 2019, 17(5): 42-45.

JU Rong-hui, FAN Xue-zhong, LUO Yi-ming, et al. Influence of DAATO3.5on Safety Performance of Modified Double-Base Propellant[J]. Chemical Propellants & Polymeric Materials, 2019, 17(5): 42-45.

[25] 王鸿丽. 改性双基推进剂含损伤粘弹塑性本构模型及应用研究[D]. 南京: 南京理工大学, 2018.

WANG Hong-li. Research on Visco-Elastic-Plastic Constitutive Model with Damage of Modified Double-Base Propellant and Its Application[D]. Nanjing: Nanjing University of Science and Technology, 2018.

[26] 程吉明. 预应变作用下复合固体推进剂损伤本构及应用研究[D]. 西安: 西北工业大学, 2019.

CHENG Ji-ming. Damage Constitutive Model of Composite Solid Propellant under Prestrain and Its Application[D]. Xi'an: Northwestern Polytechnical University, 2019.

Test Evaluation of Missile Propellant Charge's Storage Safety in Extended Service

MI Qiao-li, LU Ming-zhang, LI Yun-feng, WANG Jin-dong

(Unit 91049, PLA, Shandong Qingdao 266100, China)

The work aims to test and evaluate the propellant charge’s storage safety in combination with performance tests to study whether the propellant charge of a certain type of missile in extended service can meet the safe storage and use requirements. The safety risks caused by the propellant charge’s performance aging and failure were analyzed, accordingly the evaluation parameter system of the propellant charge’s storage safety was built. On this basis, the storage safety tests of the propellant charges for 14 years and 5 years were implemented in terms of structural integrity, mechanical properties, thermal stability and vulnerability. By the comparative analysis of test results and data, the corresponding evaluation parameters were obtained. The performance changes of propellant charges stored for 14 years were compared with those stored for 5 years. It showed that the overall structural safety factor decreased from 3.85 to 2.86.At the same testing temperature, the maximum reduction of tensile strength, compressive strength and impact strength was 18.35%, 14.05% and 7.85% respectively. The stabilizer content decreased from 98% to 93%, and the friction sensitivity and impact sensitivity increased by 33.28% and 36.77%. Resultingly, the storage safety of the propellant charge was evaluated comprehensively. The comprehensive evaluation results suggest that the storage safety propellant charges in extended service still meet the requirements of technical standard. After long-term storage, the thermal stability and mechanical properties' changes of the propellant charges are minor, but the corresponding safety parameters' changes of the structural integrity and vulnerability are large. Those indicate that the propellant charges’ use safety decreases significantly.

propellant charge; long-term storage; safety; thermal stability; comprehensive evaluation; mechanical sensitivity

2022-03-17;

2022-06-27

MI Qiao-li (1987-), Female, Doctor.

米巧丽, 卢明章, 李云峰, 等. 超期服役的导弹发射装药贮存安全性试验评估[J]. 装备环境工程, 2023, 20(2): 010-016.

TJ760

A

1672-9242(2023)02-0010-07

10.7643/ issn.1672-9242.2023.02.002

2022–03–17;

2022–06–27

国家自然科学基金(51975580);国防重点实验室基金(6142004200101)

Fund:National Natural Science Foundation of China (51975580); National Defense Key Laboratory Fund(6142004200101)

米巧丽(1987—),女,博士。

MI Qiao-li, LU Ming-zhang, LI Yun-feng, et al.Test Evaluation of Missile Propellant Charge's Storage Safety in Extended Service[J]. Equipment Environmental Engineering, 2023, 20(2): 010-016.

责任编辑:刘世忠