考虑衬砌和围岩相互作用的压力输水隧洞渗流特性研究

陈进辉,林 华

(云南省滇中引水工程建设管理局楚雄分局,云南 楚雄 675000)

1 考虑渗流的围岩和衬砌相互作用

围岩和衬砌相互作用是一个复杂的过程,在这个过程中,内部水会通过破裂的衬砌和多孔岩体发生泄漏。这种相互作用符合兼容性和连续性条件,混凝土衬砌和围岩之间的充分接触符合相容性条件,内部水压作用于混凝土衬砌和岩体的机理基于体力理论。在分析输水隧洞衬砌时,解析解由作为弹性、同质和各向同性材料的混凝土衬砌和围岩进行计算。衬砌开裂前,钢筋混凝土衬砌的渗透系数非常小,衬砌中的孔隙水压力呈对数分布。

2 输水隧洞模型

本研究以云南省某大坝的输水隧洞作为案例研究。利用ABAQUS有限元程序对输水隧洞进行了模拟。如图1所示,假设隧洞为直径11 m的圆形,为了模拟地面的无限边界条件,地面选择了深度和宽度为110 m的块体,隧洞长度为1 m。初始条件指定垂直和水平地应力分布、孔隙水压力。使用弹性-完全塑性破坏准则和非关联流动准则来描述假定处于非线性弹塑性框架中的岩体。根据结构隧洞设计,隧洞内外衬砌表面钢筋的最小混凝土保护层为5~7 cm。根据提出的解析解,灌浆岩体区的半径取输水隧洞半径的两倍。岩体和混凝土衬砌选用8节点三线位移和孔隙压力单元(C3D8P),加固区选用2节点线性桁架单元(T3D2)。逐渐施加衬砌内表面的内水压力,以达到最大内水压力和稳定状态。对于内水压力加载阶段,应考虑两个渗透边界:第一个边界位于内部水压施加的钢筋混凝土衬砌内表面,第二个边界位于模型域外部,该边界等于零,因为假定隧洞处于排水条件[1-6]。钢筋混凝土硬化过程中的拉伸屈服应力是从拉伸试验结果中获得的,如图2所示。岩体、钢筋和混凝土衬砌的材料特性如表1所示。

图1 有限元计算模型

表1 材料力学参数

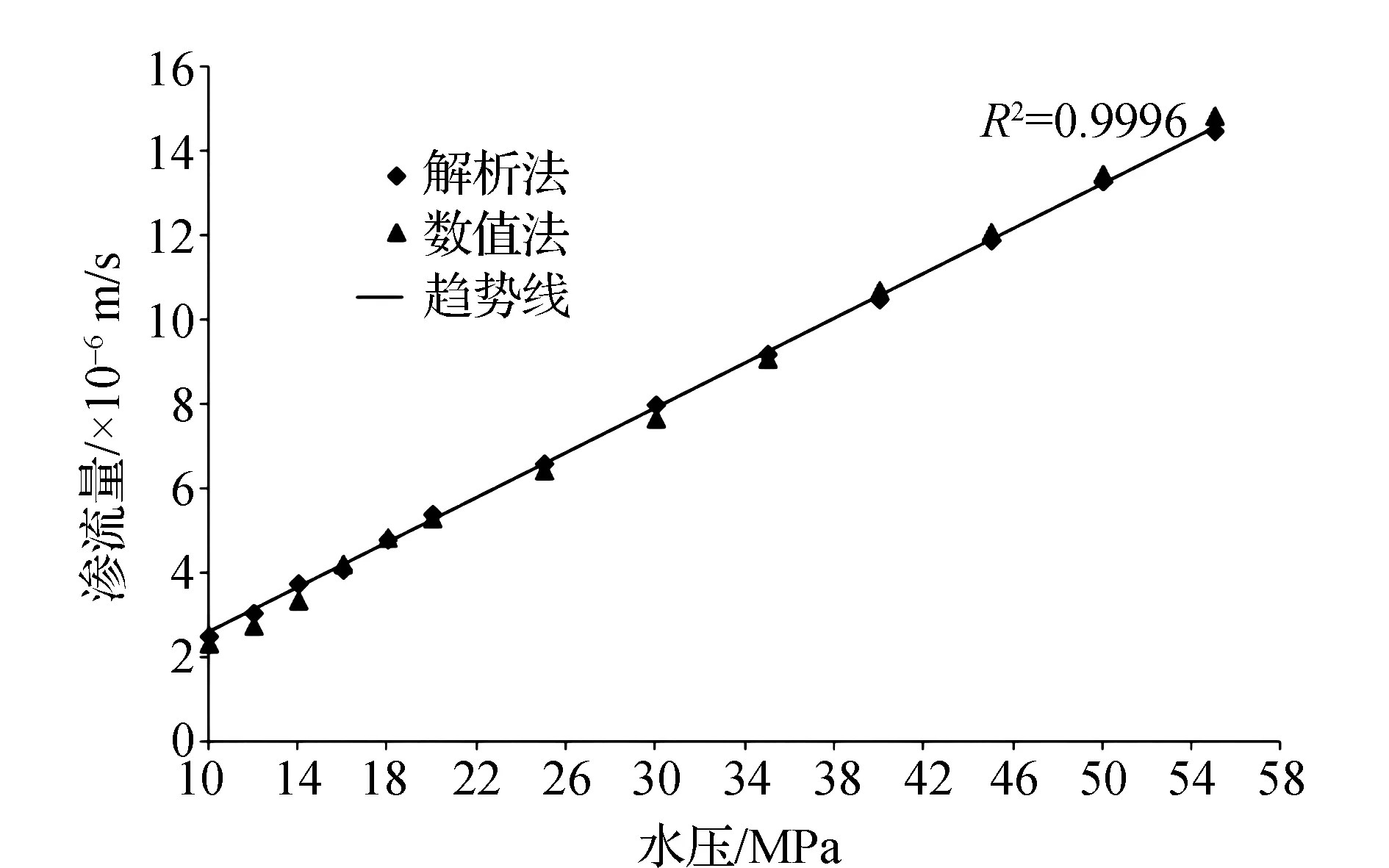

图2 渗流计算中解析法和数值法结果的比较

3 结果与讨论

为了在ABAQUS软件中模拟钢筋混凝土衬砌与围岩之间相互作用,需要使用耦合单元来模拟渗流场和应力场特征。通过解析解和数值解获得的混凝土衬砌和岩体界面上的渗流量结果如图2所示。结果表明,数值解和解析解之间存在±6%的差异,这表明模型的弹性行为结果与解析解的结果吻合良好。图3显示了钢筋混凝土衬砌中由于受损状态而产生的裂缝发展。通过增加内水压力,拉应力超过混凝土衬砌的抗拉强度,钢筋混凝土衬砌在水的作用下出现裂缝。此外,随着混凝土衬砌中张力裂缝的发展,衬砌的渗透系数大大增加,但衬砌中的渗透压力逐渐降低。拉伸时的等效塑性应变与高内水压下混凝土衬砌的破坏状态和裂缝发展有关[7-10]。

图3 衬砌张力受水压的影响

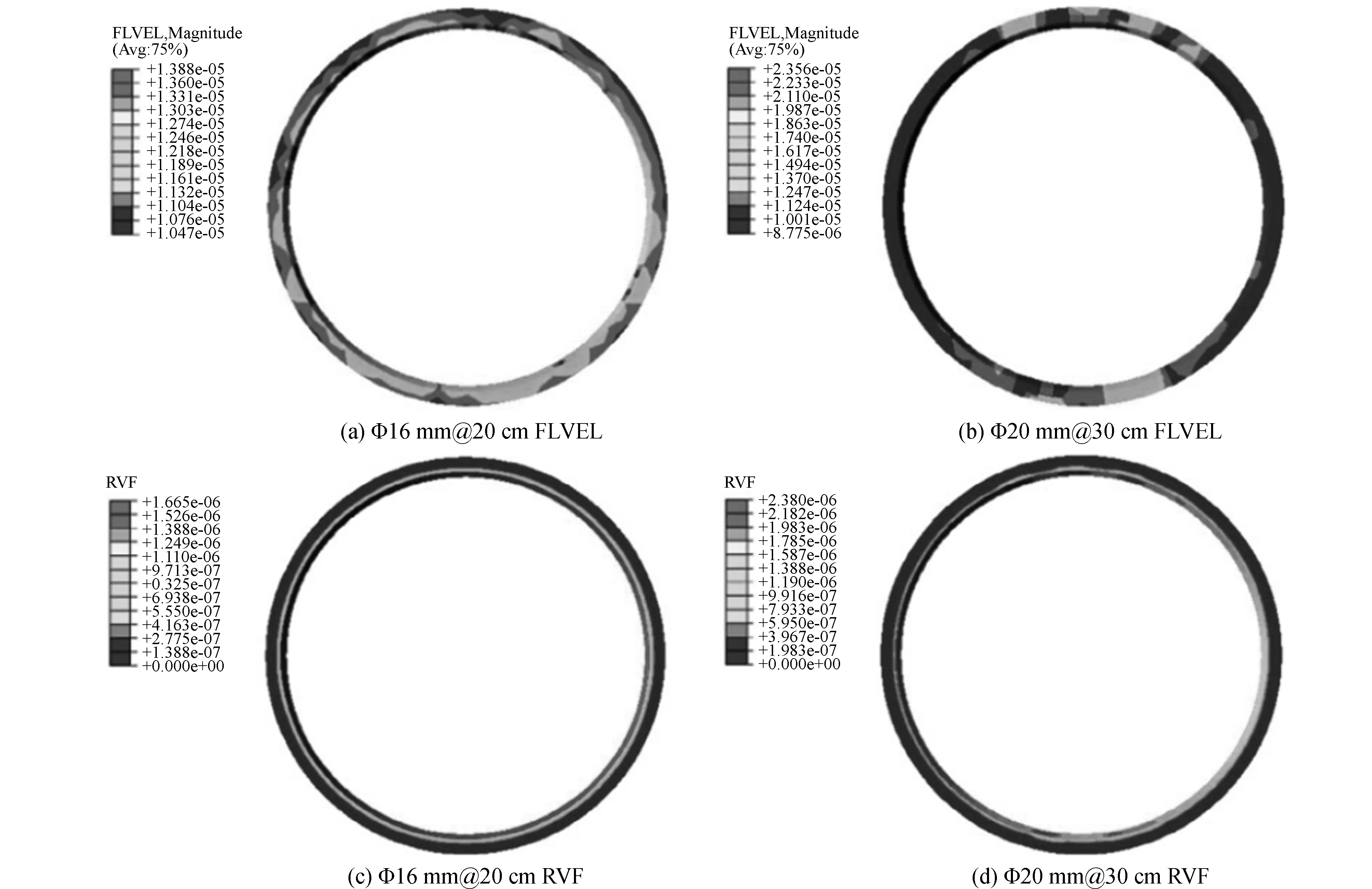

图4为衬砌的应力和渗透系数随水压力变化关系,钢筋混凝土衬砌的渗透系数变化和应力是由内水压荷载引起的。当钢筋混凝土衬砌的渗透系数增加至1.5×10-8m/s左右后开裂,应力变化呈下降趋势。图5比较了在3.0 MPa的内部水压下钢筋布局为Φ16 mm@20 cm、Φ20 mm@30 cm和Φ25 mm@50 cm的混凝土衬砌的应力和应变关系,钢筋Φ16 mm@20 cm处的应力低于允许值。由于应力取决于裂缝开口的程度,混凝土衬砌上的裂缝以微裂缝的形式分布,不会导致隧道大量渗水。当混凝土衬砌开裂时,输水隧洞的渗流和渗流损失取决于衬砌裂缝和周围岩体之间的渗透系数以及通过这些材料的渗透压力。图6给出了在相同钢筋百分比下,不同直径和间距的衬砌拱内渗流分布和隧洞的渗流损失,在2.3 MPa内水压力下,混凝土衬砌中Φ16 mm@20 cm和Φ20 mm@30 cm两种状态下衬砌拱内(图6(a)、图6(b))的渗流分别为1.38×10-5m/s和2.35×10-5m/s。两种状态隧洞(图6(c)、图6(d))的渗流损失也达到1.66×10-6m3/s和2.38×10-6m3/s。由于混凝土开裂前内部水压的变化高达2.3 MPa,隧洞的渗流均匀增加,如图7所示。由于隧洞上方不存在地下水位,因此,渗流量的分布完全由衬砌和围岩的渗透系数控制。

图4 衬砌的应力和渗透系数随水压力变化关系

图5 不同直径和间距钢筋的应力-应变曲线

图6 在相同钢筋百分比下,不同直径和间距的衬砌拱内渗流分布和隧洞的渗流损失

图7 隧洞的内部水压和渗流

4 结 论

本研究考虑了衬砌-围岩相互作用下的输水隧洞渗透特性。模拟了岩体和混凝土衬砌均匀、各向同性和弹性特性的有限元模型。探索了渗流作用对钢筋混凝土衬砌和围岩的影响,分析了孔隙流体应力特征。结果表明,钢筋混凝土衬砌和岩体上的高内水压力对渗透系数有显著影响,混凝土衬砌中钢筋的合理分布有助于减少塑性应变和渗流。