波形腹板钢-混凝土组合梁的标准化施工研究

李成军

(甘肃博睿交通重型装备制造有限公司,甘肃 兰州 730000)

随着钢结构智能制造技术的发展,波形腹板钢-混组合梁通过将钢结构与混凝土进行优化组合,使之充分发挥各自材料性能潜力的同时降低造价、加快建造速度,并更多地考虑结构使用性能、安全性、耐久性,推进施工标准化建设。综合考虑桥梁建设成本,安全耐久,管理养护等方面的因素,也是当前桥梁工程发展的趋势。

1 工程概况

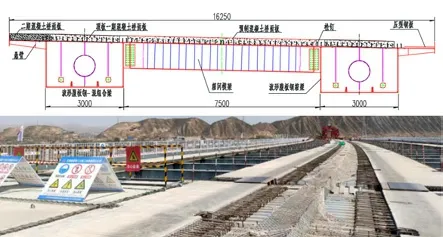

G312 线清水驿至傅家窑公路来紫堡特大桥上部结构采用40m 标准跨径新型波形腹板钢箱-混凝土组合梁。单幅桥面宽16.25m,单幅两片主梁中心距10.5m,单片钢箱梁腹板中心距2.75m,对于不设超高的曲线桥梁,其横坡仅通过支座垫石调整高差,对于设置超高的曲线桥梁,其横坡在通过支座垫石调整高差的同时,剩余的部分通过波形钢腹板高度变化调整,如图1 所示。

图1 波形腹板钢-混组合梁断面示意图

为充分发挥组合梁结构作用及便于标准化施工,组合梁混凝土桥面板分两期形成。箱梁顶板混凝土桥面板需在钢梁吊装前浇筑并与钢梁形成组合结构,二期混凝土桥面板除悬臂处采用现浇外,箱间桥面板采用预制混凝土桥面板。开口型钢箱梁和箱梁悬臂处混凝土桥面板利用压型钢板作为模板,可实现无模板快速施工。主梁采用双箱单室截面,有开口钢箱梁和混凝土桥面板通过抗剪连接件组成,双箱之间通过横梁和端横梁连接。该结构形式使组合结构更早发挥作用,提高材料的利用效率,能够实现利用现有桥机设备先组合、后架设,桥面板无模板施工。箱梁底板设置体外束,混凝土桥面板设置预应力钢束,具有结构质量好、施工便利、可实现工厂化、标准化施工等优势。钢结构耐久性根据JT/T722-2008《公路桥梁钢结构防腐涂装技术条件》的要求,按大气腐蚀种类C3 设计,采用长效型(保护年限25 年)涂装体系。

施工流程如下:准备工作→工厂化节段预制→钢-混组合梁生产→安装架设→二期混凝土桥面板施工→成桥。

2 施工前准备工作

施工前准备工作对标准化建设起关键性的指导作用,关键性的准备工作如下。

1)技术准备 根据设计文件、规范细化施工图纸用于直接指导生产;明确制造工艺方案、制造验收规则、检验计划、施工工艺文件;加强对技术人员,焊工、涂装工、起重工等特种作业人员进行交底培训;进行焊接工艺评定试验、涂装工艺性试验。

2)材料准备 编制采购计划,罗列采购清单;根据采购计划,分批分类采购;按照规范要求对材料逐批分类进行复验;加强材料存放、使用管理。

3)工装准备 为保证钢箱梁生产制造的质量、提高制造精度、生产效率,改制或制造一系列工装、台座,宜选用智能制造生产线以满足标准化生产需要。

4)场站准备 准备成品构件存放区、工地二拼焊接及一期混凝土施工场站、运梁通道等。

3 工厂化节段预制

3.1 钢箱梁预制

零件下料采用精密切割下料。编程下料时除应考虑焊接收缩量之外,还应考虑切割热变形的影响。对于影响成桥线性质量的波形钢腹板压型主要采用模压法压制成型,利用液压机与波形截面吻合的模具进行一次成型压制,宜多波连续压制,尺寸应符合JT/T 784《组合结构桥梁用波形钢腹板》规定。零件下料切割质量、波形钢腹板压型误差控制等影响单元件和箱体组装精度。

波形腹板钢箱主要由底板单元、隔板单元、顶腹板单元等单元件组装而成。单元件在专用组装胎架或自动化设备上进行组装,以此提高组装精度和生产效率,主要作业工序有定位组装、点焊固定。组装胎架或设备应具有打磨、除尘、卡紧等功能,焊脚高度不大于焊后焊脚的1/3,焊脚长度应为50~80mm,点焊间距为400~500mm。如图2所示,单元件在反变形工装胎架上采用机器人等智能化设备进行焊接,并依照JTG/T 3650-2020《公路桥涵施工技术规范》要求进行单元件焊缝外观尺寸检查及无损检测。焊后在专用矫正工装胎架上进行单元件的矫正作业。箱体组装在胎架上完成,胎架设计时需考虑竖曲线及预拱度。先将底板单元上整装胎架,加装隔板单元以隔板单元为内胎,最后组拼顶腹板单元。涂装施工前,采用自动化喷砂或抛丸等方法进行除锈,除锈等级和粗糙度应符合设计文件要求,并应符合JT/T 722《公路桥梁钢结构防腐涂装技术条件》的规定。按照设计要求和涂装工艺进行底漆、中间漆和面漆施工。验收合格入成品库,钢箱梁节段预制完成。

图2 智能自动化焊接

3.2 混凝土桥面板预制

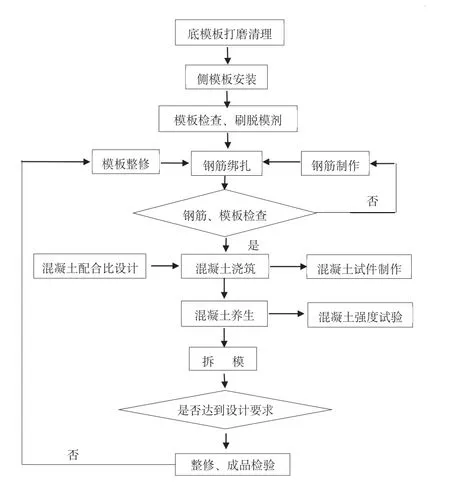

桥面板采用预制钢筋混凝土板,板厚25cm,预制板顺桥向、横桥向设置齿形剪力键。桥面板的预制采用混凝土台座与钢模板相结合施工,布设钢筋加工厂、桥面板预制生产区和存放区,要求预制板存放时间6 个月以上。预制板生产区布设专用台座,专用模板,可实现标准化、流程化生产,施工工艺流程如图3 所示。

图3 预制板施工工艺流程

4 钢-混组合梁生产

桥梁施工工艺、材料要求及质量标准应遵循JTG/TF 3650-2020《公路桥涵施工技术规范》、GB 50755-2012《钢结构工程施工规范》、GB 50661-2011《钢结构焊接规范》等有关条文。在架设现场布设标准化梁场(如图4 所示),用于完成波形腹板钢箱梁二次拼装、焊接、箱梁顶板压型板铺设、剪力钉焊接及箱梁顶板一期混凝土桥面板施工,流程如下:①场地平整及基础施工,包括门式起重设备,轨道基础采用混凝土条形基础、作业场地混凝土硬化等;②起重设备安装;③搭建可调节型钢钢框架密集支撑;④将分段完成工厂预制的钢箱梁运至现场后置于胎架上,按技术要求完成拼装焊接后,进行组合梁顶板一期桥面混凝土施工,使箱梁顶混凝土桥面板与钢梁在吊装前形成组合结构。在主梁隔板位置处每跨单箱布设4 个吊点,避免在运输和吊装过程中产生明显变形。

图4 标准化梁场

5 安装架设

新型波形腹板钢-混组合梁上部结构在设计阶段已充分考虑了钢结构与混凝土的优化组合。可利用现有架梁设备,无须重新开发制造专用架梁设备即可完成施工任务。根据不同的现场工况作业条件,可利用门式起重机、架桥机、流动式起重机等多种方式进行,本项目利用架桥机和汽车起重机进行架设。架设主要工作为主梁架设、横梁安装、桥面板安装和体外束张拉。

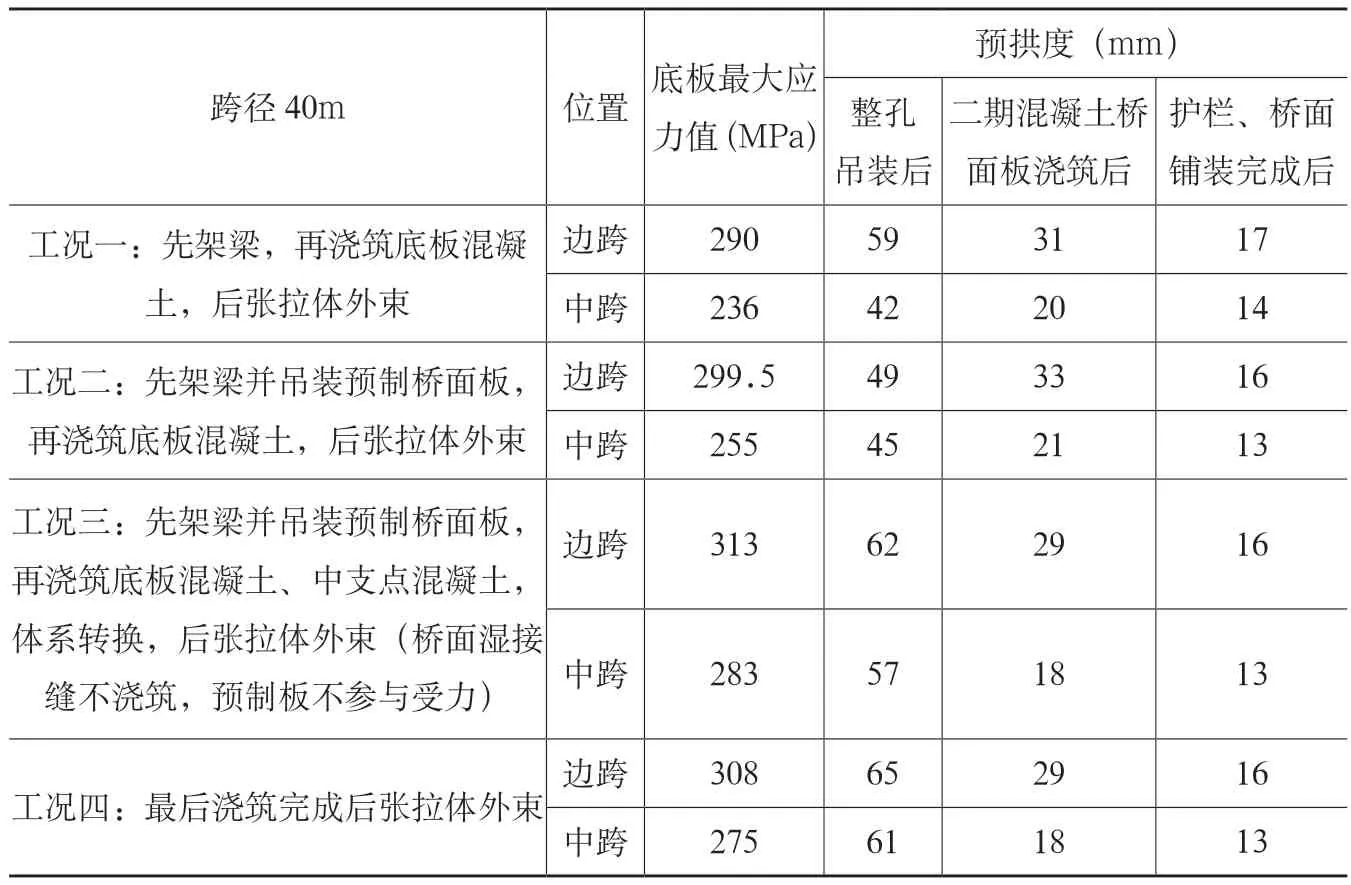

为实现标准化建设,针对本项目4×40m 连续梁在施工阶段不同工况条件下,对体外束进行张拉,采用有限元软件进行模拟,通过表1 对箱梁中跨和边跨底板应力值,箱梁预拱度变化进行对比,并结合实际施工需要,最终体外束的张拉工作选择工况二执行,各项数值满足设计要求,工序之间衔接合理顺畅,形成流水化作业,有利于降低施工成本,加快建造速度。

表1 箱梁底板预应力值和预拱度变化

6 二期桥面混凝土板施工

二期桥面混凝土板施工主要是箱梁悬臂和湿接缝。箱梁悬臂位置在箱梁顶板一期混凝土浇筑前已铺设压型钢板,压型钢板以栓钉焊接方式固定于钢梁上。湿接缝均位于箱梁顶板位置,在桥位只需要完成钢筋绑扎,预应力波纹管布设后,即可进行混凝土浇筑施工,实现无模板快速施工。

7 成 桥

拆除一联内临时支座,完成体系转换。连接顶板钢束张拉预留槽口处的钢筋后,浇筑混凝土。安装防撞钢护栏,完成防水层、桥面铺装及其他附属工程,成桥验收。

8 结语

本文结合G312 线清水驿至傅家窑公路来紫堡特大桥实际案例,从主要施工工艺流程等方面阐述了新型波形腹板钢-混组合梁应用的全过程。波形腹板钢-混组合梁浇筑部分顶板混凝土,利用现有架桥机实现快速架设,使组合结构更早发挥作用,提高材料的利用效率,降低附加应力和提高预应力导入度,使桥面板拉应力满足预应力A 类构件的要求,达到材料的优质组合。利用压型钢板和预制板,实现无模板施工或减少湿作业量,施工周期短、施工技术成熟可控、有利于推进桥梁标准化、工厂化、智能化、信息化建设,尤其在城市、山区、跨越河流、既有线施工中具有良好的应用前景。O