大倾角下运带式输送机防飞车治理实践

张建荣

(晋能控股煤业集团机电管理分公司,山西 大同 037003)

1 工程概况

晋能控股煤业集团刘家梁矿核定生产能力为240 万t/a。刘家梁矿下运带式输送机常发生飞车事故,飞车事故是制约其安全运行的关键,在超载情况下,电机制动力不足引起飞车,会造成财产损失甚至人员伤亡,防飞车治理是刘家梁矿下运带式输送机设计的技术难点。着重从设计入手,系统地对下运带式输送机防飞车治理策略进行了分析探讨[1-5],实现下运带式输送机的安全运行。

2 飞车状态机理分析

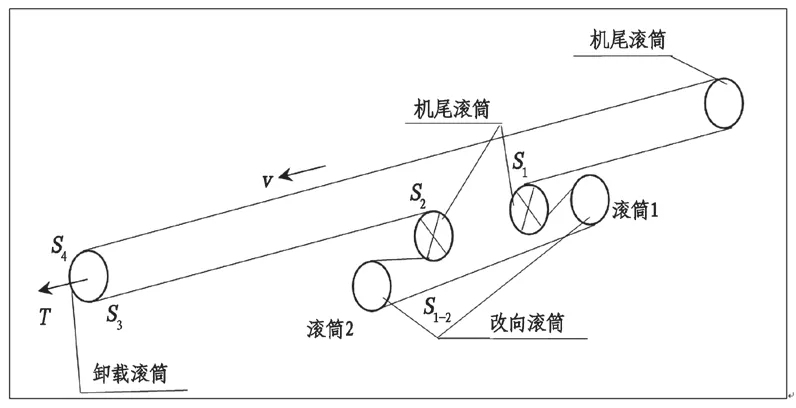

大倾角下运带式输送机布置示意图如图1 所示,其运行工况分为四种状态。

图1 大倾角下运带式输送机布置示意图

(1)空载/轻载运行时,电机处于电动状态,电机驱动胶带运转,依靠电机驱动滚筒产生圆周力F克服系统运行阻力。

式中:F为滚筒的圆周力,正值为驱动力,负值为制动力,N;f为模拟摩擦系数,f=0.012;g为重力加速度,g=9.81 m/s2;L为胶带机长度,m;q'为每米承载托辊旋转部分质量,kg/m;q"为每米回程托辊旋转部分质量,kg/m;q0为每米胶带质量,kg/m;q为每米长胶带上煤料的质量,kg/m;H为胶带的垂高,下运时H为负值,m;Fs1为托辊前倾摩擦力,N;Fs2为清扫器和导料槽阻力,N。

(2)当煤料产生的下滑力与带式输送机输送带摩擦力相等时,电机处于电动和发电的临界状态下。

(3)随着不断增加煤料,输送带上煤料产生下滑力大于摩擦力,电机由临界状态转入发电状态,这时电机工作于第二象限,电机转速高于同步转速,电机处于发电制动状态。

当电机处于发电制动状态运行时,煤料下滑力为动力,电机功率产生制动力与运行阻力之和构成总阻力。

式中:F为负值。

(4)随着煤料进一步增加,即q增大,电机已达到最大制动状态时,等式右边仍小于qHG,此时,即为飞车临界状态。

3 下运带式输送机防飞车治理的实践应用

3.1 防飞车治理策略分析

基于下运带式输送机飞车状态机理分析,运用摩擦学理论和电气控制技术提出防飞车综合治理策略,主要有:

(1)将驱动装置布置于上口(机尾处),这样驱动滚筒2 趋入点S2的值增大,上下胶带都会拉紧,有利于驱动滚筒防滑,可以充分发挥驱动滚筒的摩擦力。

式中:F1为上分支运行阻力;F2为下分支运行阻力(对滚筒1:S1/S1-2≤e1μɑ;对滚筒2:S1-2/S2≤e2μɑ)。

(2)下运胶带机启动方式设计。带式输送机可设计采用变频软启动模式,具有传递效率高、调速范围大、易实现多驱动的功率平衡、反馈电能质量高的优点。同时,可采用四象限变频器进行控制,内部设有电能回馈单元和低谐波线路滤波器,电机处于制动运行状态产生的电能经滤波器滤波后,通过变频器电能回馈单元回馈到电网,获得再生能源。

(3)上胶带布置阻尼板,通过上胶带和阻尼板之间的正压力产生阻止飞车的摩擦力,且煤料运量越大,摩擦阻力越大,阻尼板应采用防静电、摩擦系数高的材质。

(4)适当加大电机功率,由公式(2)知电机功率越大,处于发电运行状态时,所产生的制动力矩越大,有利于阻止系统飞车。

(5)增大下口卸载滚筒处胶带张力,提高驱动滚筒防滑性能。

(6)增大驱动滚筒的围包角,将摩擦力用足可有效防止胶带和滚筒之间相对滑动。

(7)为防止大块煤料在胶带上打滑,可适当增加上胶带槽形角。

3.2 案例应用分析研究

以晋能控股煤业集团刘家梁矿下运带式输送机为案例,对带式输送机防飞车问题进行综合治理实践。

3.2.1 基本参数

晋能控股煤业集团刘家梁矿下运带式输送机基本参数如下。

(1)输送煤料:原煤;(2)输送机小时运输能力:Q=600 t/h;(3)胶带宽度:B=1000 mm;(4)运输速度:v=2.5 m/s;(5)输送机长度:L=L1+L2==590 m,其中L1=40 m,倾角βl=0°,L2=550 m,倾角β2=-22°;(6)煤料提升高度:H=-203 m;(7)每米机长煤料重量:q=66.7 kg/m;(8)每米长胶带质量:q0=34 kg/m;(9)每米机长上托辊旋转部分质量:q'=17.46 kg/m;(10)每米机长下托辊旋转部分质量:q"=4 kg/m;(11)输送带:ST2000 钢丝绳芯阻燃输送带;(12)运行阻力系数:f=0.012;(13)胶带与传动滚筒之间的摩擦系数:μ=0.25。

3.2.2 运行阻力计算

(1)上分支运行阻力

(2)下分支运行阻力

(3)附加阻力

(4)总运行阻力

3.2.3 传动功率计算

(1)传动滚筒轴功率

(2)所需电动机功率

(3)驱动装置选择。采用双电动机双驱动滚筒驱动方式,四象限变频器控制,电动机型号:YB2-315 L2-4,200 kW,1485 r/min,660/1140 V;减速器:M3PSF70+2FAN,i= 31.5。

(4)制动装置选择。满载时最大静力矩

Mj=gqH×0.5D=9.81×66.7×203×0.5×1 ≈66 414(N·m)=66.41(kN·m)(传动滚筒直径D=1 m);安全制动时最大静力矩:M'z=1.2×1.5Mj=1.2×1.5×66.41 ≈119.5(kN·m)( 式 中1.2 为输送量超载系数);每个制动装置所需最大静力矩:Mz=M'z=119.5 kN·m。

制动装置:KZP-φ1400 自冷盘式可控制动装置,制动盘直径1.4 m(与滚筒轴连接);制动器:YZ100,最大制动力矩152 kN·m。另外,增设4 处阻尼板。

3.2.4 输送带张力计算

(1)输送带最小张力

取输送带最小张力S3=S4=20 kN。

(2)第一传动滚筒奔离点处胶带张力

(3)第二传动滚筒趋入点处胶带张力

(4)胶带安全系数

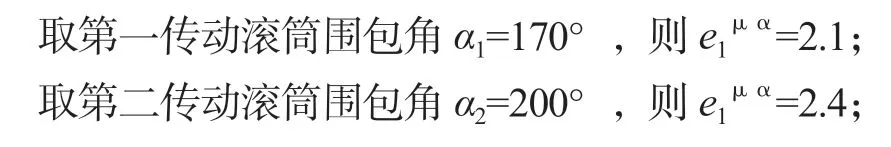

3.2.5 传动打滑校核

设第二传动滚筒传动功率用足,则第一与第二传动滚筒之间的胶带张力:

3.2.6 胶带拉紧装置选择

选用自控液压拉紧装置,拉紧装置位于胶带机尾部,拉紧装置对张紧小车的张紧力在正常工况为:T=2S4=2×20=40 kN;启动时Tmax=1.5T=60 kN。

选用自控液压拉紧装置型号为DYL-02,最大拉紧力为100 kN,拉紧行程为8 m。

4 应用效果分析

大倾角下运带式输送机运行较为复杂,飞车治理问题至关重要。晋能控股煤业集团刘家梁矿下运带式输送机于2021 年5 月按以上方案完成防飞车治理改造并投入到实践应用当中,当前该下运带式输送机已运行有1 年之久,设备整体运行稳定,无一起飞车现象发生,防飞车综合治理效果理想,有效地保障了下运带式运输机的安全运行,为企业创造了较好的安全经济效益。