高储能密度铁酸铋基无铅铁电陶瓷研究进展

郭慧涛 ,范桂芬 ,曾芳芳 ,陈宇鑫,吕文中

(1.华中科技大学 光学与电子信息学院,湖北 武汉 430074;2.温州先进制造技术研究院,浙江 温州 325035)

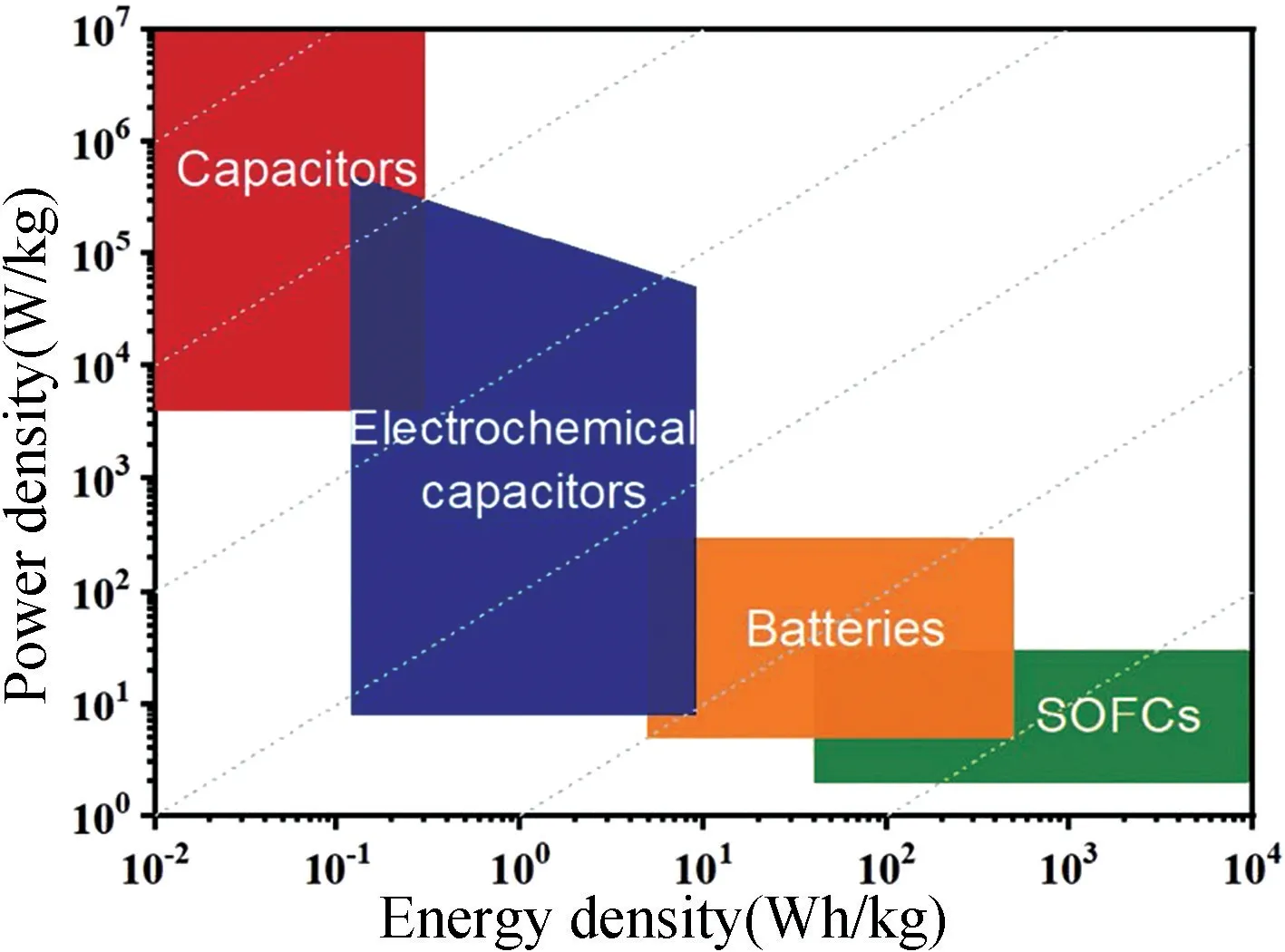

电能以其成本低廉、易于输送等优点,在人类日常生活、工业制造中发挥着主导作用。二十一世纪以来,可持续能源和大功率存储设备的需求日益增长,从而推动了储能技术的发展[1]。可再生资源产生的电能可以有效应对资源枯竭,但其间歇性、波动性、随机性等使得电能的存储和转换技术存在较大的挑战[2]。目前储能技术主要有介质电容器[3-4]、电化学电容器[5]、电池[6]和固体氧化物燃料电池[7],它们的功率密度与能量密度对比如图1 所示。

图1 不同储能技术的对比图[2]Fig.1 Ragone pattern of different energy storage technologies[2]

介质电容器能量密度低但功率密度高,结构简单,生产成本低。普通二次电池和燃料电池通过化学反应储存能量,具有高能量密度和低功率密度。电化学电容器能量密度和功率密度适中,其工作电压低,但漏电流大且成本高。因此,介质电容器更适合高电压、低成本的大规模应用[8]。商用高功率固态电容器的介电材料主要使用聚合物或陶瓷[9-12]。聚合物击穿强度高但介电常数低,导致其有效储能密度较低[13]。而陶瓷具有中等的击穿强度、高介电常数和相对高的储能密度,在高功率固态电容器应用中优势明显,近年来得到了广泛关注[14]。

陶瓷电容器因其功率密度高(GW/kg 量级)、充放电速度快(ns 量级)、耐疲劳性好、温度稳定性高等优点,在电动汽车、新能源发电、战略武器等领域有着广泛的应用需求[2,8]。数据统计表明,陶瓷电容器在全球电容器市场中占据了一半以上的市场份额[14]。陶瓷电容器的能量密度通常低于电池,若能将其能量密度提高至与电化学电容器相当,陶瓷电容器将能更好地满足现代脉冲功率技术的应用需求。

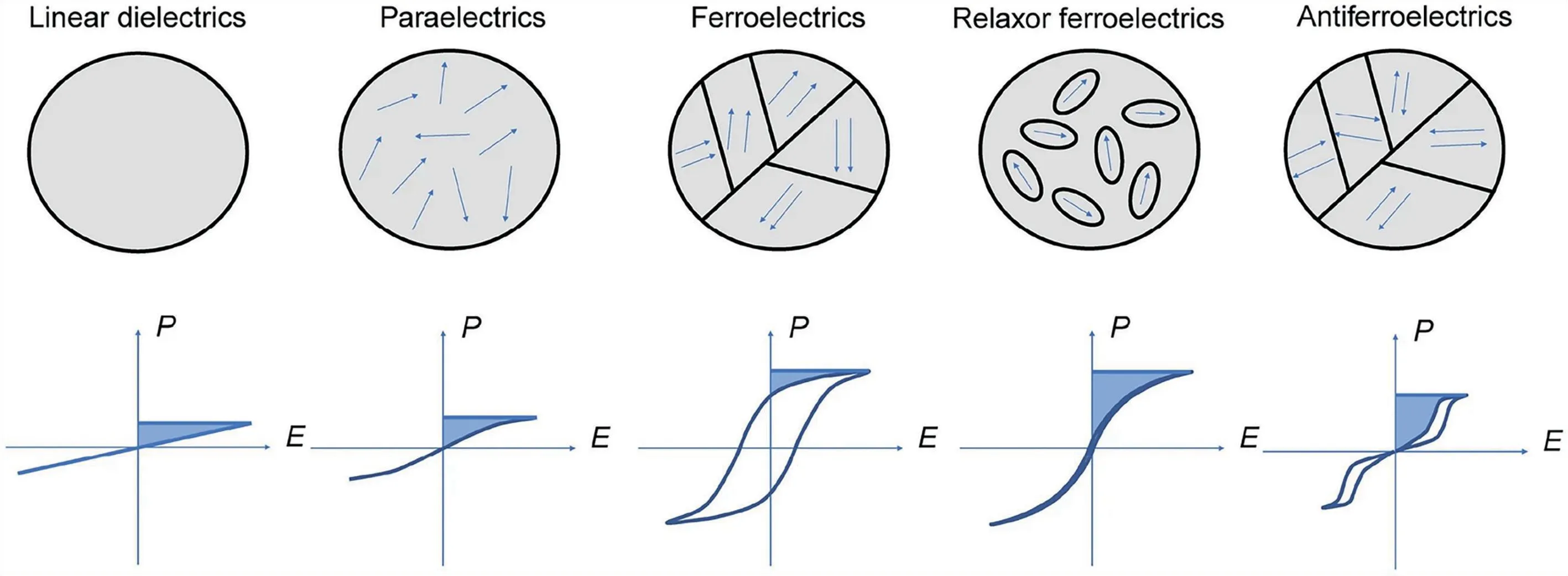

陶瓷电容器所使用的介质材料在外电场作用下的极化行为可用P-E曲线来表征,并根据P-E曲线的特征不同将电介质分为线性电介质、顺电体、铁电体、弛豫铁电体和反铁电体[9-10],如图2 所示。

图2 五种典型电介质材料的示意图[1]Fig.2 Schematic diagrams of 5 typical types of dielectrics[1]

介质材料的储能密度通常可通过P-E曲线由以下一系列公式计算获得:

当施加电压V时,介质中储存的总能量可由公式(1)获得:

式中:Qmax是最大的电荷量。那么,单位体积内存储的总能量,即储能密度(Wtot)可以表示为:

式中:D为电位移;E为施加的电场强度;d为电极间的距离;A为电容器电极的面积。对于线性电介质,D=ε0εrE,公式(2)可简化为:

由P=D -ε0E=ε0(εr-1)E可知,对于高介电常数的介质,其εr≫1,D与P可近似相等,则可获得:

式中:Pmax表示介质材料在其介电击穿强度(Eb)下的极化强度,即最大极化强度。对于铁电体,Pmax等于自发极化强度Ps。由于在放电过程中介质所储存的能量不能完全释放,极化值从Pmax到剩余极化强度Pr逐渐减小,由此可以得到有效储能密度(Wrec):

此积分即为图2 中的蓝色阴影面积。充放电过程中释放电能与储存电能的比值即为储能效率(η)。

综上所述,为了获得具有优异储能密度的介质材料,提高介质材料的Pmax和Eb并降低其Pr显得尤为重要。

线性电介质与顺电体均具有高击穿场强和低介电损耗,但它们的极化强度小,介电常数较低,难以实现高储能密度。普通铁电体的Pr偏高,有效储能密度和储能效率都较低。反铁电体由于其相对较高的Pmax以及接近于零的Pr可实现高储能密度和储能效率,但要求反铁电体具有超过反铁电相变点的击穿场强[15]。弛豫铁电体拥有接近铁电体的Pmax和极低的Pr,在提高储能密度和储能效率上具有较大潜力[1]。近年来由于环境可持续发展的需要,无铅弛豫铁电陶瓷介质储能特性的研究得到了国内外学者的极大关注。

目前,无铅弛豫铁电陶瓷主要有Bi0.5Na0.5TiO3(BNT)[16-17]、BaTiO3(BT)[18]、SrTiO3(ST)[19]、NaNbO3(NN)[20]、BiFeO3(BF) 和K0.5Na0.5NbO3(KNN)[21-22]等体系。众所周知,剩余极化强度可通过改变相结构[23]、增强弛豫特性[24]或引入缺陷[25]等手段降低,然而自发极化由材料体系本征结构决定。而BiFeO3无铅铁电陶瓷因具有较大的自发极化强度,在介质储能领域具有非常大的应用潜力。

铁酸铋BiFeO3(BF)是一种晶胞扭曲的菱方钙钛矿结构多铁性材料,属于空间群R3C。这种扭曲结构是由FeO6八面体沿[111]方向的协同旋转和Bi、O、Fe离子沿[111]方向的位移引起的[26],具有高居里温度(850 ℃) 和高自发极化强度(100 μC/cm2)[27-28]。BiFeO3中Bi-6p 和O-2p 之间的轨道杂化导致Bi-6p和Bi-6s 轨道分离,引起核外6s 电子的极化,从而诱导了BF 强的铁电性,该特性对BF 铁电陶瓷储能特性的调控具有重要作用。

BF 的制备通常伴随着杂质相(Bi2Fe4O9、Bi25FeO39)的存在[29]。在BF 中引入稳定的ABO3钙钛矿组元形成固溶体有助于合成纯相。其中,BT 固溶可以稳定BF的钙钛矿结构、降低缺陷浓度并改善其电性能。BFBT 二元固溶体同样具有高自发极化强度和更优异的击穿场强[30-33]。在BF-BT 中掺入少量的La2O3或MnO2等氧化物可显著提高其直流电阻率,受此启发,Wang等在0.65BiFeO3-0.35BaTiO3中掺入1%(摩尔分数)Nb2O5,直流电阻率提升了六个数量级,掺入3%(摩尔分数)时,在90 kV/cm 的电场下得到了0.71 J/cm3有效储能密度,验证了BF 基陶瓷作为储能应用的巨大潜力[34]。

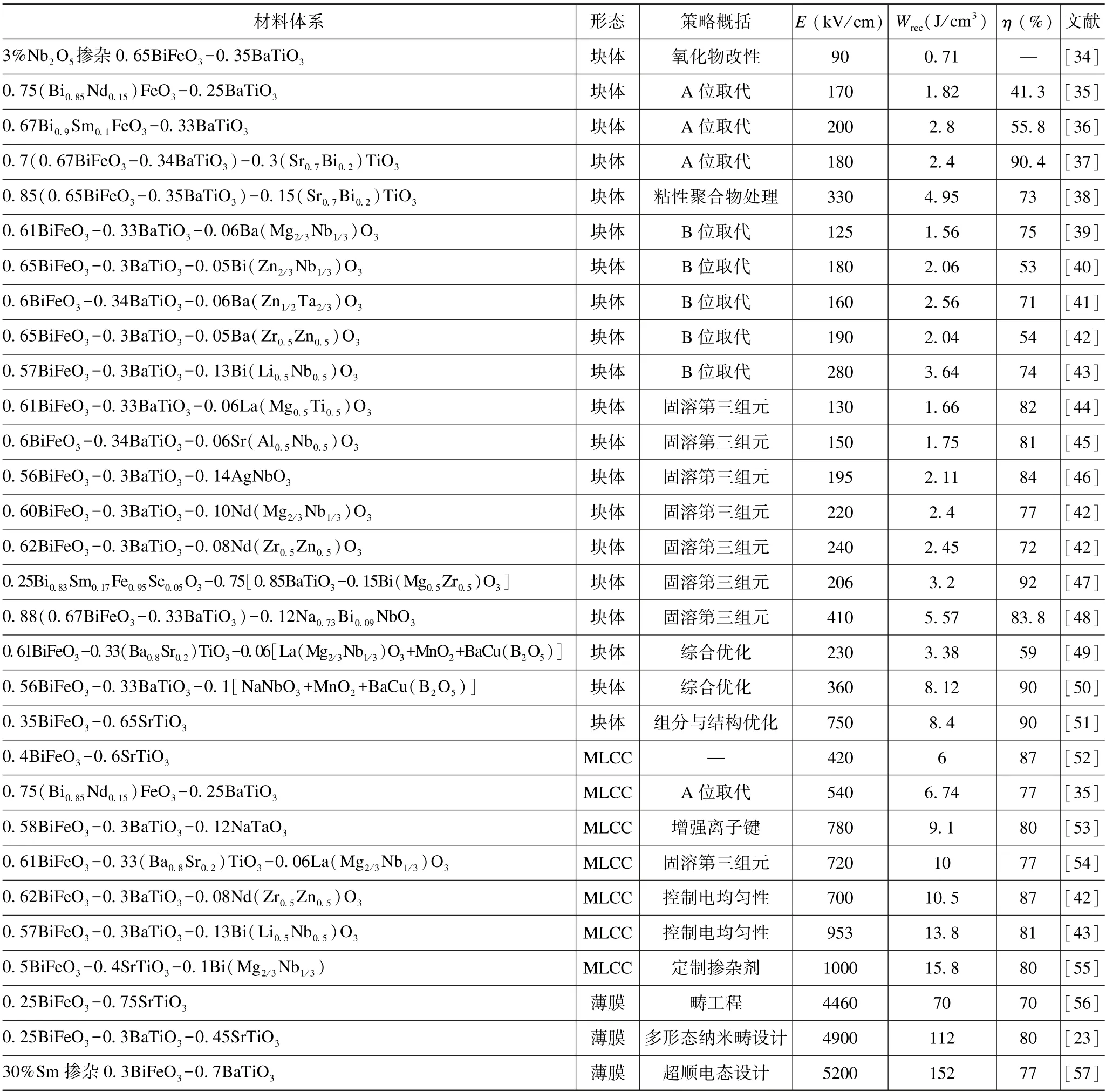

表1 总结了铁酸铋基材料储能性能的研究水平及主要优化策略。下面将对铁酸铋基铁电材料在薄膜、块体、多层陶瓷等形态下的储能性能研究进展进行详细介绍。

表1 铁酸铋基无铅铁电陶瓷储能性能对比表Tab.1 Energy storage properties for BiFeO3-based lead-free ceramics

1 铁酸铋基陶瓷储能研究进展

一般而言,陶瓷块体的体积较大,通常具有相对于薄膜材料更大的储能总量。但较大的体积易产生较多的缺陷,这将导致击穿场强下降,影响介质陶瓷的储能密度和储能效率。深入系统研究陶瓷块体材料储能性能优化途径和方法将为设计多层陶瓷、薄膜以及复合材料的研究打下良好基础。因此,以下将系统介绍BF 基储能陶瓷块体目前的研究方法和进展。

1.1 离子工程

高剩余极化强度是阻碍BF-BT 基陶瓷储能性能提升的关键因素。铁酸铋的高自发极化强度来源于Bi 与O 的轨道杂化,通过A 位取代适当降低Bi 的含量能减少轨道杂化对极化的贡献。在BF-BT 中进行A 或B 位离子取代可产生强烈的局部化学、结构和电非均质性,这将降低自发极化强度并将剩余极化强度控制在较低水平。

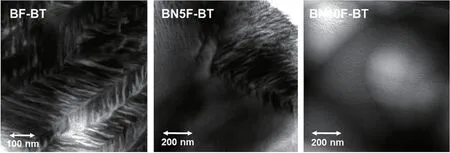

Xu 等基于第一性原理计算发现在施加电场(2~3 MV/cm)下Bi1-xNdxFeO3体系可能具有较高的储能密度(100~150 J/cm3)和储能效率(80%~88%)[58]。基于此,Wang 等在0.75BiFeO3-0.25BaTiO3陶瓷中使用Nd 取代A 位Bi 离子,制备了一系列0.75(Bi1-xNdx)FeO3-0.25BaTiO3(BNxF-BT)陶瓷[35]。TEM 图像显示出样品的畴尺寸显著减小并产生了纳米尺度的微畴(图3),BN0.15F-BT 样品在170 kV/cm 电场下获得了41.3%的储能效率和1.82 J/cm3有效储能密度。上述结果证明了稀土元素掺杂可调控BF-BT 的铁电性和储能特性。

图3 BNxF-BT (x=0,0.05,0.1)的畴结构TEM 图像[35]Fig.3 TEM images of the domain structure in BNxF-BT (x=0,0.05,0.1)[35]

Chen等设计了0.67Bi1-xSmxFeO3-0.33BaTiO3陶瓷[37],成功降低了基体的剩余极化强度,增强了陶瓷的弛豫性,0.67Bi0.9Sm0.1FeO3-0.33BaTiO3陶瓷在200 kV/cm 的电场下获得了55.8%的储能效率和2.8 J/cm3的有效储能密度[36]。Chen 等还将经典弛豫体(Sr0.7Bi0.2)TiO3引入0.67BiFeO3-0.33BaTiO3中制备了(1-x)(0.67BiFeO3-0.33BaTiO3)-x(Sr0.7Bi0.2)TiO3陶瓷,x=0.3 的样品同时获得了2.4 J/cm3的有效储能密度和90.4%的储能效率。

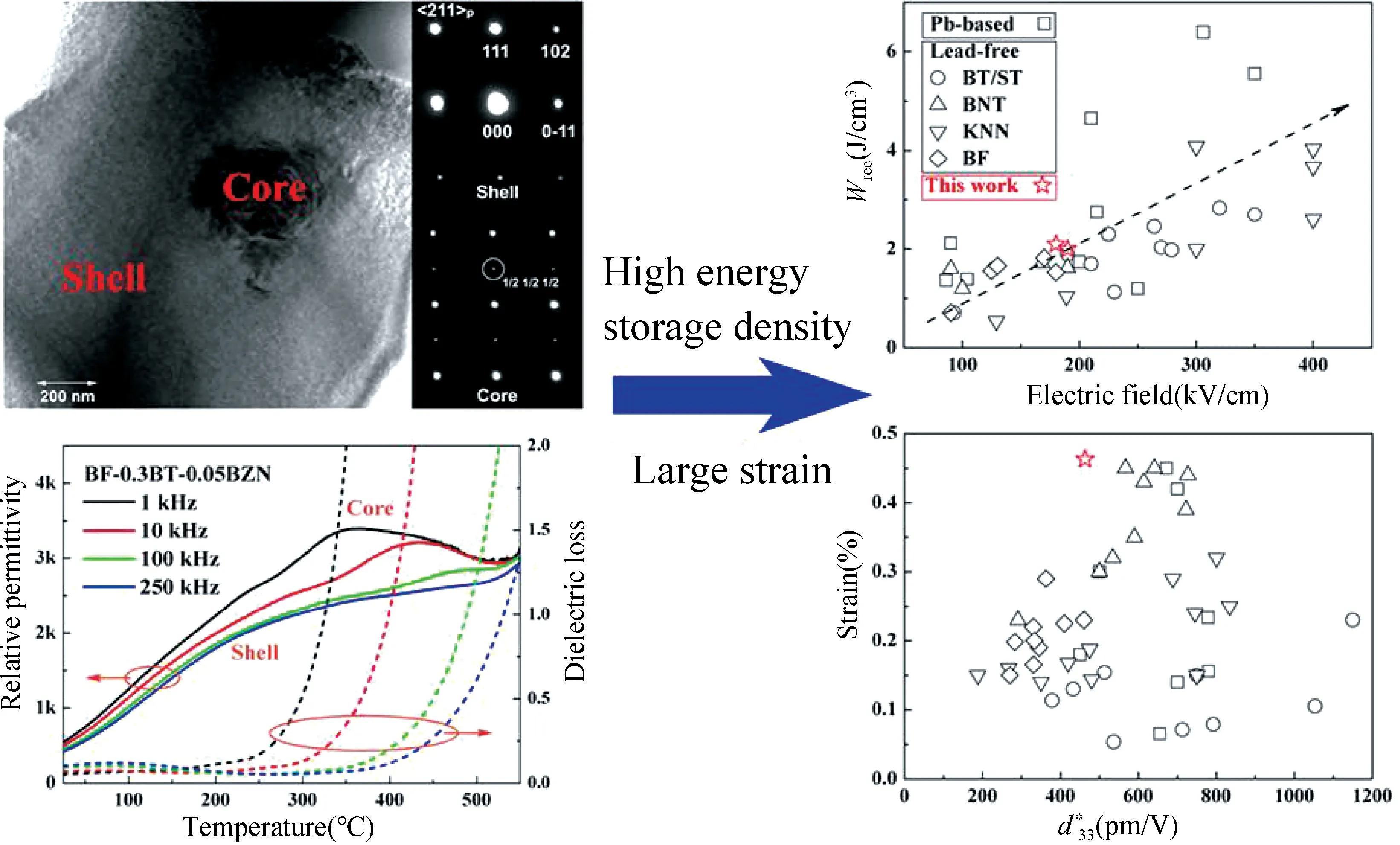

B 位复合离子取代同样可提高材料储能性能。Zheng 等将经典高介电常数、低损耗微波介电材料Ba(Mg1/3Nb2/3)O3引 入0.67BiFeO3-0.33BaTiO3基 体中,由于成分的弥散相变,0.61BiFeO3-0.33BaTiO3-0.06 Ba(Mg1/3Nb2/3)O3陶瓷在125 kV/cm 的电场下获得了75%的储能效率和1.56 J/cm3的有效储能密度[39];Wang 等将Bi(Zn2/3Nb1/3)O3引入0.7BiFeO3-0.3BaTiO3基体后形成了独特的核壳结构(图4),Bi(Zn2/3Nb1/3)O3的引入增强了材料的弛豫行为,0.65BiFeO3-0.3BaTiO3-0.05Bi(Zn2/3Nb1/3)O3陶瓷在180 kV/cm 电场下获得了53%的储能效率和2.06 J/cm3的有效储能密度[40]。

图4 0.65BiFeO3-0.3BaTiO3-0.05Bi(Zn2/3Nb1/3)O3晶粒的明场TEM 图像,显示出富BF 核和富BT 壳的核壳结构[40]Fig.4 Bright-field TEM image of a grain in 0.65BiFeO3-0.3BaTiO3-0.05Bi(Zn2/3Nb1/3)O3,illustrating a BiFeO3-rich core and BaTiO3-rich shell[40]

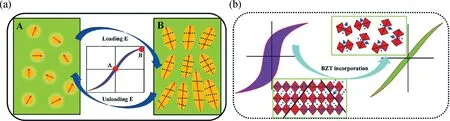

Liu 等制备了Ba(Zn1/2Ta2/3)O3(BZT)修饰的BF 基固溶体,以此设计局部成分无序并构建随机场,从而观察到了对于提升储能性能十分有利的“瘦腰形” 电滞回线(如图5 所示),0.6BiFeO3-0.34BaTiO3-0.06Ba(Zn1/2Ta2/3)O3陶瓷在160 kV/cm 低电场下获得了71%的储能效率和2.56 J/cm3的有效储能密度[41]。

图5 (a)施加/撤去电场时典型弛豫铁电体的极性结构示意图;(b)BZT 掺入BF 基体陶瓷的畴结构演化示意图[41]Fig.5 (a) Schematic of the polar structures/phases for the typical relaxor ferroelectrics under loading electric field or unloading electric field;(b) Schematic of domain evolution induced by the incorporation of BZT into BF-based bulk ceramics[41]

1.2 组元固溶

鉴于BF-BT 固溶体已经拥有足够高的自发极化,通过固溶A 位和B 位均与基体不同的ABO3型第三组元调控BF-BT 基陶瓷驰豫特性,是提升该陶瓷储能性能的常用策略。该方法可有效降低电导率,抑制漏电流,诱导固溶体产生从铁电体到弛豫体的转变。通常非等价离子加入主晶格将引起错配应变和局域电荷不平衡,并产生随机场[41]。在典型弛豫铁电体中,局部随机场的存在会破坏铁电的长程有序,从而产生弱耦合的短程极性结构,可以在保持较大自发极化强度的同时,显著降低其剩余极化强度。

低损耗的微波介电材料十分适合作为第三组元调控BF-BT 二元体系的弛豫特性以及畴结构。Zheng 等将微波介电材料La(Mg0.5Ti0.5)O3引入0.67BiFeO3-0.33BaTiO3基体后,0.61BiFeO3-0.33BaTiO3-0.06La(Mg0.5Ti0.5)O3陶瓷在130 kV/cm 电场下获得了82%的储能效率和1.66 J/cm3的有效储能密度[44]。Liu等采用传统的固相反应方法制备了弛豫铁电陶瓷0.60BiFeO3-0.34BaTiO3-0.06Sr(Al0.5Nb0.5)O3,在150 kV/cm 电场下实现了81%的储能效率和1.75 J/cm3的有效储能密度[45]。Sun 等将反铁电体AgNbO3引入0.7BiFeO3-0.3BaTiO3,Ag+与Nb5+之间的价态差造成的晶格失配打破了原有的铁电长程有序,增强了介电弛豫。在此基础上,采用改进的热淬火工艺并加入5‰(摩尔分数) CuO,0.56BiFeO3-0.3BaTiO3-0.14AgNbO3陶瓷实现了优良的储能性能(Wrec=2.11 J/cm3,η=84%)和理想的热稳定性(25~150 ℃,Wrec仅下降约8.5%)[46]。Li等采用线性介质0.85BaTiO3-0.15Bi(Mg0.5Zr0.5)O3(BTBMZ)作为弛豫组元,将具有稳定结构和大剩余极化的Bi0.83Sm0.17Fe0.95Sc0.05O3(BSFS)组分与其固溶,采用传统的固相法制备了(1-x)BSFS-x(BT-BMZ)固溶体,x=0.75 的样品在206 kV/cm 电场下达到了Wrec=3.2 J/cm3,η=84%的优良储能特性[47]。

1.3 综合优化

在引入第三组元基础上,添加金属氧化物(例如CuO、MnO2)或是低熔点玻璃相(例如SiO2、B2O3)等助烧剂可以提高陶瓷致密度,从而有效提升击穿场强。助烧剂在陶瓷的烧结过程中主要通过以下作用促进烧结: (1)形成液相增强陶瓷致密性;(2)降低烧结温度从而优化晶粒尺寸;(3)固溶后晶体中的缺陷有利于高温传质,提高晶体生长活性。

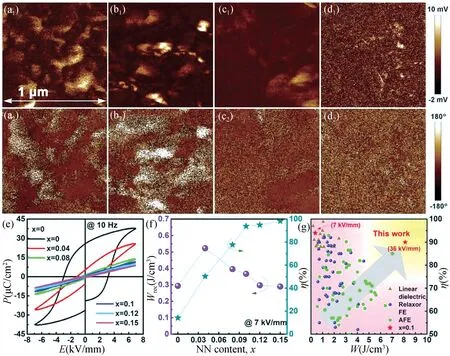

引入多价态元素和液相烧结能有效解决铁的变价以及铋元素的挥发问题。Yang 等将质量分数0.1%的MnO2和2% 的BaCu (B2O5) 同时加入0.61BF -0.33(Ba0.8Sr0.2)TiO3-0.06La(Mg2/3Nb1/3)O3陶瓷中,在减小了陶瓷的介电损耗和晶粒尺寸的同时,击穿场强提高到了未掺杂陶瓷的1.7 倍,获得了3.38 J/cm3的储能密度和59%的储能效率[49]。Qi 等在0.67BF-0.33BT 体系中引入质量分数0.1%的MnO2和2%的BaCu(B2O5),并固溶NaNbO3,异价离子的引入成功地将长程铁电畴细化为纳米畴(图6)。引入NaNbO3具有拓宽带隙、减小晶粒尺寸、提高电阻率等作用,从而显著提高了材料的击穿场强。通过纳米畴工程0.56BiFeO3-0.33BaTiO3-0.1NaNbO3在360 kV/cm 电场下达到了8.12 J/cm3的超高有效储能密度和90%的储能效率[50]。

图6 BF-BT 体系中引入BaCu(B2O5)并固溶NaNbO3成功地实现了优异的储能性能[50]Fig.6 Enhanced energy storage properties in BF-BT system by introducing BaCu(B2O5) and NaNbO3[50]

铁酸铋还可与钛酸锶SrTiO3(ST)固溶以改善介电性能。早在20 世纪60 年代就有研究表明: BiFeO3-SrTiO3(BF-ST)二元体系的富ST 组分能实现实用的介电性能[59]。为了验证组分与结构优化策略的可行性,Yan 等选用简单的BF-ST 固溶体并采用流延法制备了一系列(1-x)BF-xST 陶瓷厚膜[51]。设计思路如图7所示,排胶后薄层陶瓷的厚度约为42 μm,使用一步烧结或两步烧结法烧结样品,烧结后陶瓷厚度约为36 μm。实验结果与有限元模拟表明两步烧结法显著降低了晶粒尺寸并提高了击穿场强,最终0.35BF-0.65ST陶瓷实现了高达750 kV/cm 的击穿场强,并达到了90%的储能效率和8.4 J/cm3的有效储能密度。

2 铁酸铋基多层陶瓷与薄膜研究进展

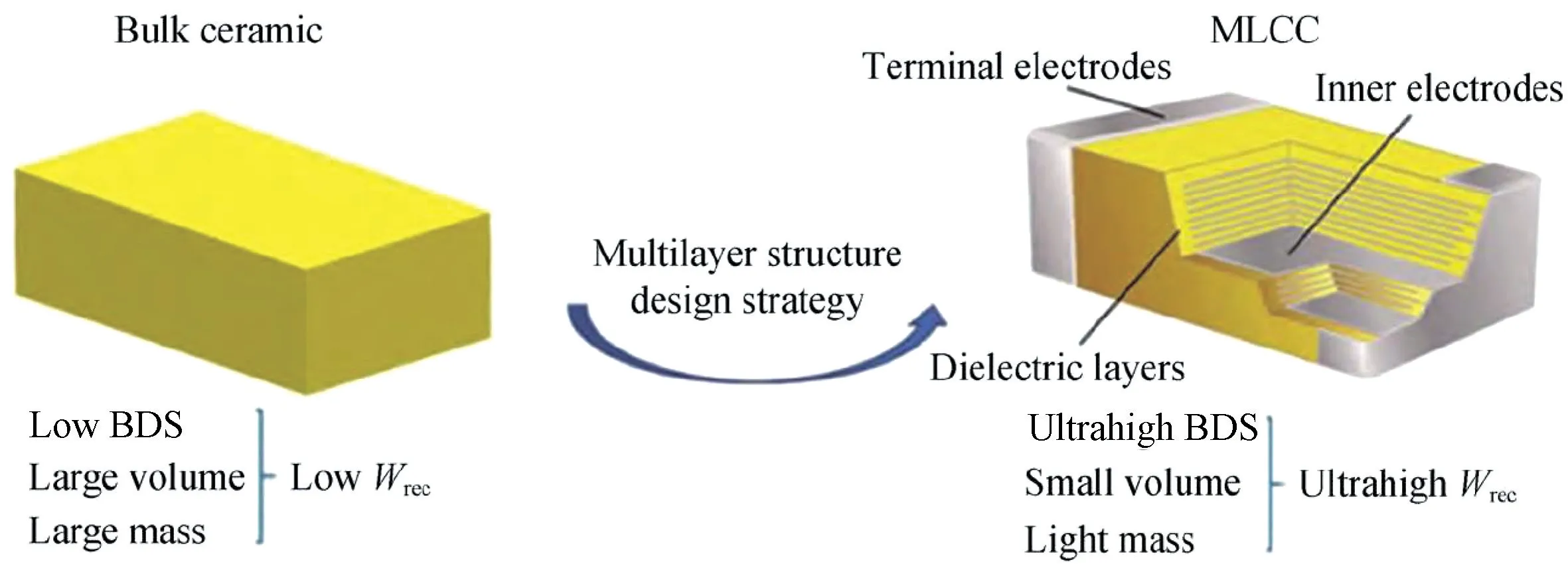

2.1 多层陶瓷

多层陶瓷由浆料制备、流延、丝网印刷、层压、共烧结和封端等加工步骤制成[60]。具体结构设计如图8 所示,多层陶瓷的电介质层厚度为厚膜量级,通过厚膜印刷工艺可得到更纯净的陶瓷,因而多层陶瓷可获得更高的击穿场强和储能密度,且更加接近于实际应用需求。陶瓷材料的选择、介电层厚度、内电极结构的合理设计、烧结工艺等对多层陶瓷的性能有重要影响[61]。在具有良好储能特性的配方上制备介质层厚度为厚膜量级的多层陶瓷,是BF 基多层陶瓷制备的常用思路。

图8 MLCC 结构设计示意图[62]Fig.8 Structural design diagram of MLCC[62]

Wang 等研究了掺钕(Nd)对BF-BT 陶瓷及其多层膜的结构、介电、铁电、高场应变和储能特性的影响[35]。随着Nd 含量的增加,BF-BT 陶瓷逐渐从R3c和伪立方相的两相混合物转变为伪立方单相;随着结构与相组成的变化,畴结构也从人字型大畴变为细化的人字型畴,最后变成名义上的无畴状态。最后制备了包含9 层32 μm 厚的0.75(Bi0.85Nd0.15) FeO3-0.25BaTiO3陶瓷厚膜、使用Pt 作内电极的多层陶瓷。多层陶瓷在540 kV/cm 的电场下实现了77%的储能效率和6.74 J/cm3的有效储能密度。Wang 等在0.67BiFeO3-0.33(Ba0.8Sr0.2)TiO3中固溶La(Mg2/3Nb1/3),诱导出了典型的介电弛豫行为,加入MnO2与BaCu(B2O5)后,陶瓷的电导率和晶粒尺寸显著降低,介电击穿场强和室温储能性能明显增强。同时,制备了厚度为7 μm、内电极为Pt 的0.61BiFeO3-0.33(Ba0.8Sr0.2)TiO3-0.06La(Mg2/3Nb1/3)O3多层陶瓷,在730 kV/cm 的电场下多层陶瓷实现了10 J/cm3的储能密度和72%的储能效率[42]。Wang等将 Nd (Zn0.5Zr0.5) O3引 入0.7BiFeO3-0.3BaTiO3基体中,背散射扫描、透射电镜及能量色散X 射线能谱分析揭示了核壳结构的存在。虽然陶瓷具有化学不均匀性,但阻抗谱证明了晶粒是电均匀和绝缘的,几乎没有导电芯,并首次提出了电均质性在提高击穿场强和优化储能密度方面的重要性。采用Pt 作内电极,包含7 层16 μm 0.62BiFeO3-0.3BaTiO3-0.08Nd(Zn0.5Zr0.5)O3厚膜的多层陶瓷在700 kV/cm 的电场下实现了10.5 J/cm3的储能密度和87%的储能效率[42]。Wang 等通过流延法成功制备了(0.7-x)BiFeO3-0.3BaTiO3-xBi(Li0.5Nb0.5)O3(x=0.13)多层陶瓷,证明了电容器的电均质性在优化击穿场强和储能密度方面的重要性,并从背散射电子像观测到了富钡壳包裹富铋/铁核的核壳结构。为了提高击穿场强和储能性能,该团队制备了介质层8 μm 厚的多层陶瓷,使用有效电极面积为5 mm2的Pt 电极,在950 kV/cm 的电场下获得了13.8 J/cm3的储能密度和81%的储能效率[43]。

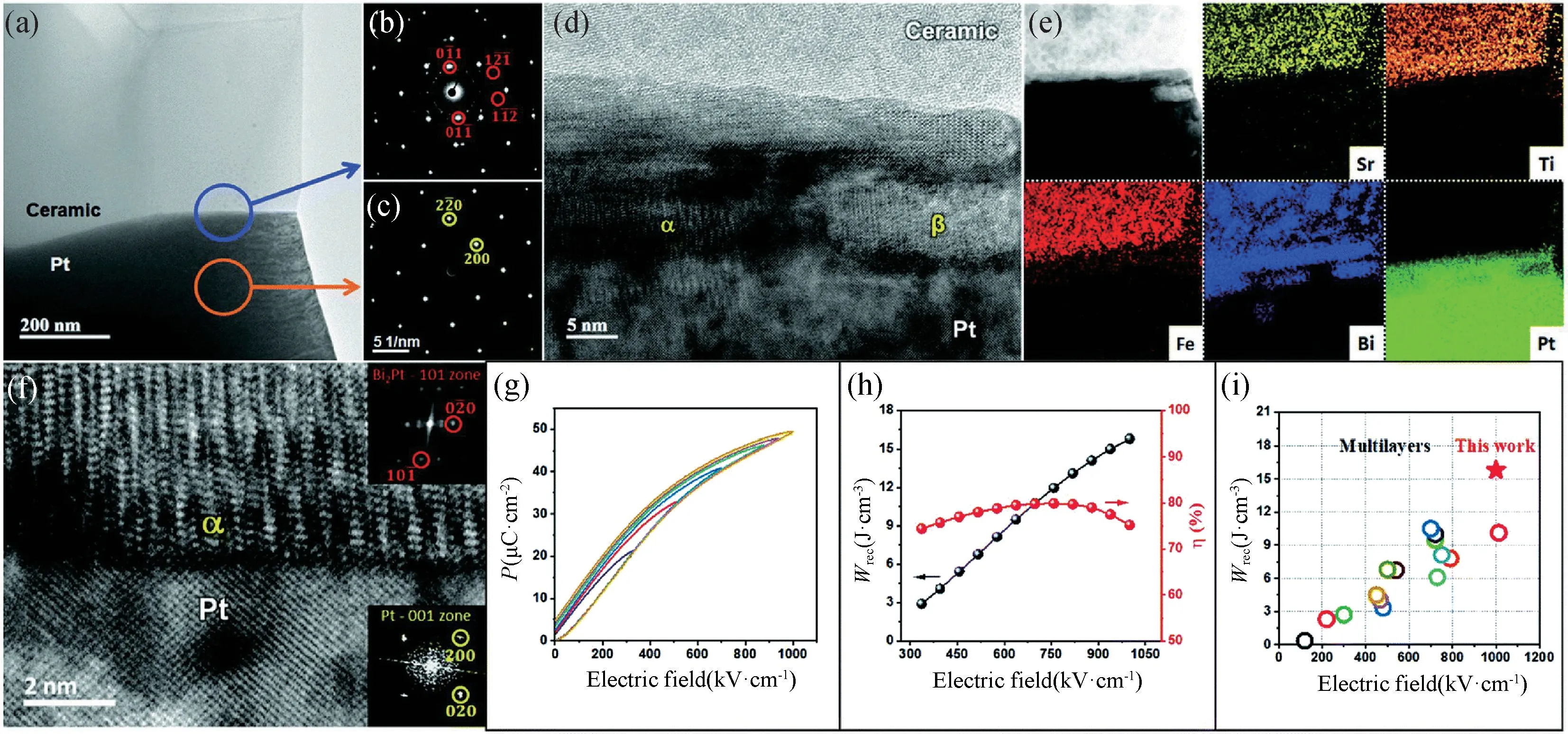

对于开发高储能密度多层陶瓷,BiFeO3-SrTiO3(BF-ST)也是一种极具应用前景的体系。由0.4BF-0.6ST 制成的多层陶瓷电容器,可承受420 kV/cm 的电场并实现6.0 J/cm3的储能密度,同时该电容器室温能量损耗仅为13%。更重要的是此组分在200 ℃下仍能保持高储能密度和快速充放电[52]。Lu 等为了解决BF 基陶瓷强铁电性与大漏电导的问题,提出了系统性改性策略: 使用铌(Nb)元素掺杂消除空穴电导并提升电均质性以增强电阻率;固溶BiMg2/3Nb1/3O3(BMN)在不降低平均离子极化率的情况下减弱长程极性耦合。通过这些策略,击穿场强和最大极化强度得到了优化,0.6BF-0.4ST-0.03Nb-0.1BMN 陶瓷在460 kV/cm 的电场下实现了高达8.2 J/cm3的有效储能密度(η=74.1%)。该组分被制成单层8 μm 厚的多层陶瓷后(图9),击穿场强突破了1000 kV/cm,实现了15.8 J/cm3的有效储能密度和75.2%的储能效率[55]。

图9 (a) BF-ST-Nb-0.1BMN 晶粒与Pt 晶粒(电极)界面的TEM 图像;(b) 在(a)所示的与Pt 界面蓝色圆标记区域得到的选区电子衍射图;(c) 从(a)所示的橙色圆圈区域得到的选区电子衍射图;(d) 陶瓷和Pt 之间界面的高分辨率透射电镜图;(e) STEM 图像和相应的EDS 元素分布图;(f) 从(d)的Pt 和α 相之间的界面获得的STEM 图像;(g) 单极P-E 曲线;(h) BF-ST-Nb-0.1BMN 多层陶瓷的储能性能;(i) 有效储能密度与其他无铅多层陶瓷的比较[55]Fig.9 (a) TEM micrograph obtained from an interface between a BF-ST-Nb-0.1BMN grain and a Pt grain (electrode);(b) SAD pattern obtained from the area marked by a blue circle shown in (a);(c) SAD pattern obtained from the area marked by an orange circle shown in (a);(d) High resolution TEM micrograph obtained from the interface between ceramic and Pt shown in (a);(e) A bright-field STEM image and corresponding chemical EDS elemental maps obtained from the interface between ceramic and Pt shown in (a);(f) A bright-field STEM image obtained from the interface between Pt and α shown in (d);(g) Unipolar P-E loops;(h) The energy storage properties, Wrec and η,for BF-ST-Nb-0.1BMN multilayer;(i) A comparison for Wrec of the multilayer in this work with other lead-free multilayers[55]

2.2 陶瓷薄膜

虽然目前基于块体与多层陶瓷的BF 储能特性已有大量的研究工作,但报道的储能密度仍然较低(<20 J/cm3)且难以突破更高的极限。薄膜电介质可通过掺杂改性、显微结构调控、界面工程、纳米畴工程等手段优化其储能行为[63]。采用脉冲激光沉积(PLD)等方法在衬底上沉积的陶瓷薄膜拥有极高的击穿场强,可实现超高的储能密度以及良好的热稳定性。

Pan 等在BF 中加入ST,使得BF 的铁电畴向高活性极性纳米微区转变,同时诱导铁电态向弛豫体转变。此外,ST 的引入抑制了氧空位的形成,大大提高了薄膜的绝缘性和击穿强度。通过畴工程,BF-ST 陶瓷薄膜有效储能密度高达70 J/cm3,同时还具有出色的循环与温度稳定性[56]。

在相场模拟的指导下,Pan 等构想了BiFeO3-BaTiO3-SrTiO3固溶体,以实现在立方相基体中菱方相和四方相纳米畴共存。通过这种多形态纳米畴设计导致畴翻转能量势垒更平坦,弛豫性质显著增强,在保持高极化的情况下维持了最小的迟滞,最终薄膜实现了112 J/cm3的高有效储能密度和80%的高储能效率。多形态纳米畴设计可提高材料的整体介电性能,且同样适用于块体陶瓷和多层陶瓷[23]。

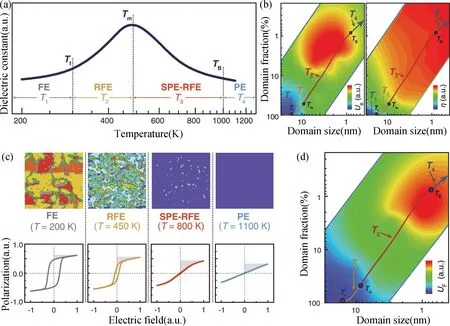

Pan 等提出超顺电态设计以抑制介电损耗、提升储能性能[57]。超顺电态(SPE)即: 在 “平均相变温度” (对应介电常数最大值)以上仍保持一定极性电畴结构的一段宽温区温度范围。在这一温区中,电畴体积相对于低温态进一步减小,耦合减弱,其翻转能垒可降至与热扰动同一量级。超顺电态的相场模拟如图10 所示,结果表明在超顺电态温区中储能密度和储能效率可以实现综合优化。该团队通过脉冲激光沉积在(001)取向的掺铌ST 基底上,制备了30%(摩尔分数)Sm 掺杂厚度约650 nm 的外延0.3BF-0.7BT 薄膜。通过Sm 离子引入的局域化学、结构和电学异质性,薄膜相变温度降低,并获得了152 J/cm3的超高储能密度,在-100~150 ℃温度范围内亦保持性能稳定(>77%@5.2 MV/cm)。

图10 高性能介电储能弛豫铁电体中的超顺电态设计相场模拟[57]Fig.10 Phase field simulations of the SPE design in relaxor ferroelectrics for high-performance dielectric energy storage[57]

3 总结与展望

本文系统介绍了铁酸铋无铅铁电陶瓷块体、多层与薄膜储能性能的研究进展和调控策略。通过A、B位元素取代、组元固溶,以降低铁酸铋的含量,增强铁酸铋基材料的弛豫特性,可有效解决剩余极化强度高的问题。同时,采用组合氧化物和低熔点助烧剂可以提高陶瓷的致密度,从而有效提升陶瓷的电阻率,这些方法均能降低缺陷浓度、优化击穿场强,最终达到提高BF 基铁电陶瓷储能性能的目的。在此基础上,厚膜多层陶瓷和薄膜陶瓷由于厚度显著减小的原因,材料内的缺陷降低,击穿强度提高,从而具有比陶瓷块体更高的储能密度。研究表明陶瓷块体、厚膜多层陶瓷与薄膜的有效储能密度分别突破了8,15,150 J/cm3。

对于储能材料,击穿场强始终是储能密度的决定性因素。与文中提到的其他无铅材料体系相比,铁酸铋的击穿场强仍然较低且高储能效率配方(≥90%)占比偏少。为解决储能效率较低的问题,可从配方设计出发,设计高度无序的三元铁酸铋基储能材料。同时优化制备流程(例如流延或轧制)、烧结行为以提高耐压。尽管单层电容器所能存储的能量有限,但研究陶瓷块体的储能特性为制备多层陶瓷、薄膜乃至复合材料提供了理论基础。就实用化而言,MLCC 的高击穿场强以及向第三维方向拓展所带来的大体积等优势,将使其成为从材料到器件这一环的研究重点。然而,目前多层陶瓷的内电极主要使用贵金属,大大增加了多层陶瓷的制造成本。使用贱金属电极并解决相应的陶瓷与电极共烧问题是目前的主要挑战。至于陶瓷薄膜,它们的储能密度十分高,但受制于体积或厚度,使得薄膜的绝对储存能量较小。如何进行器件结构设计成为将来陶瓷电介质薄膜需要解决的问题之一[63]。