CF/PA6与6061铝合金的超声波自熔铆焊

杨苑铎, 李 洋, 刘泽光, 王凯峰, 敖三三

(天津大学 a. 材料科学与工程学院; b. 天津市现代连接技术重点实验室; c. 机械工程学院,天津 300350)

随着能源与环境问题日益突出,节能环保已逐渐成为诸多领域的生产共识与发展趋势.对于交通领域,轻量化可以有效地降低油耗、减少尾气排放[1].碳纤维增强热塑性复合材料(Carbon Fiber Reinforced Thermoplastic, CFRTP)综合力学性能优越、焊接性良好且可回收再利用,是一种极具潜力的轻量化材料[2-4],国内外对其结构设计和装配连接都开展了大量的研究[5-7].随着CFRTP应用日益广泛,其与轻量化金属(铝合金、钛合金等)之间的连接需求不断增加,实现二者高强高效连接成为推动结构轻量化发展的关键技术之一.

CFRTP与金属之间的连接方法主要有胶接、机械连接(铆接、螺栓连接等)和焊接(电阻焊、激光焊、超声波焊等).其中,胶接往往需要复杂的表面处理以及较长的固化时间,生产效率低且对环境敏感[8].机械连接则因为需要在CFRTP上预先钻孔而引起应力集中,对于连续纤维增强复合材料,机械连接还会中断纤维的连续性而降低力学性能[9].此外,铆钉、螺栓等还会增加整体重量.对于焊接,由于材料性质的差异,直接焊接存在一定困难.目前的主流策略是通过表面处理(酸洗、增材制造、激光处理等)或特殊的结构设计,使CFRTP与金属之间形成机械自锁以实现连接.如Sarantinos等[10]通过在金属表面加工微针状凸起实现了CFRTP与金属之间的连接;Jiao等[11]通过在7075-T6铝合金表面进行纳秒激光处理,使用PA6中间层,实现了其与短碳纤维增强尼龙6(CF/PA6)的连接;Abe等[12]通过在金属表面制造纳米级尖锐凸起实现了其与CF/PA6的连接;Volkov[13]将超声波焊头设计为“双凹”状,在焊接过程中,塑料熔化填充在“双凹”区从而形成铆接;姜春阳等[14]采用铆接/搅拌摩擦焊实现了5052铝合金与CF/PA6的连接.

研究提出了一种新型金属/塑料异种材料超声波连接方法[15].该方法首先在金属工件上加工特定形状或分布的通孔,再采用超声波焊接方法熔化塑料工件使之流入金属工件上的通孔形成机械自锁以实现金属/塑料的连接,可称作“超声波自熔铆焊”.本文采用超声波自熔铆焊方法实现了CFRTP与铝合金的连接,并对该方法的连接特性进行探索.

1 实验材料与方法

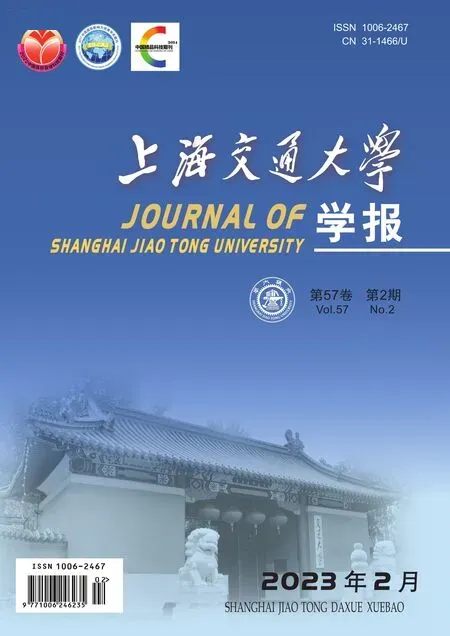

超声波自熔铆焊原理如图1(a)所示,其中CFRTP材料作为上工件,置于超声波焊头侧;铝合金作为下工件,置于砧座上,两工件呈搭接形式.在铝合金搭接区域中心(打孔区)预制通孔,在砧座表面预制一球面凹区,凹区的设计主要是为了提高连接件在厚度方向上的受力能力,凹区直径等于打孔区直径.焊接时,CFRTP材料在超声波及焊头压力作用下发生熔化和流动,填充铝板上的通孔及砧座上的凹区.由于凹区直径大于通孔直径,最后可形成如图1(b)所示的机械自锁型铆焊接头.

图1 超声波自熔铆焊示意图Fig.1 Schematic of ultrasonic self-fusion rivet welding

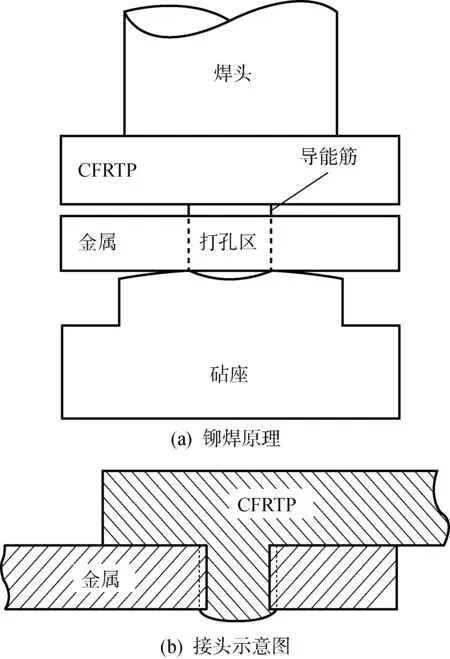

上工件为CF/PA6,由碳纤维质量分数为30%的东丽卡®短切纤维颗粒注塑而成,注塑工件尺寸为100 mm×40 mm×3 mm.经测试,注塑后工件的抗拉强度为190 MPa.下工件为6061-T6铝合金,尺寸为100 mm×40 mm×2 mm.两工件的搭接区域为40 mm×40 mm.实验前,在铝合金工件上加工一定大小与数量的通孔,使孔集中于直径为10 mm的圆域内(打孔区),并且使每种类型孔的总体积相等或接近以保证在试验过程中填充到孔中的树脂含量基本相同,具体设计如图2所示.图中:D为打孔区直径;H为孔数.孔数为1~5时,各孔直径(d)分别为6.4、4.5、3.7、3.2、2.85 mm;各孔体积分别为64.34、63.62、64.51、64.34、63.80 mm3.

图2 打孔示意图Fig.2 Schematic of drilling

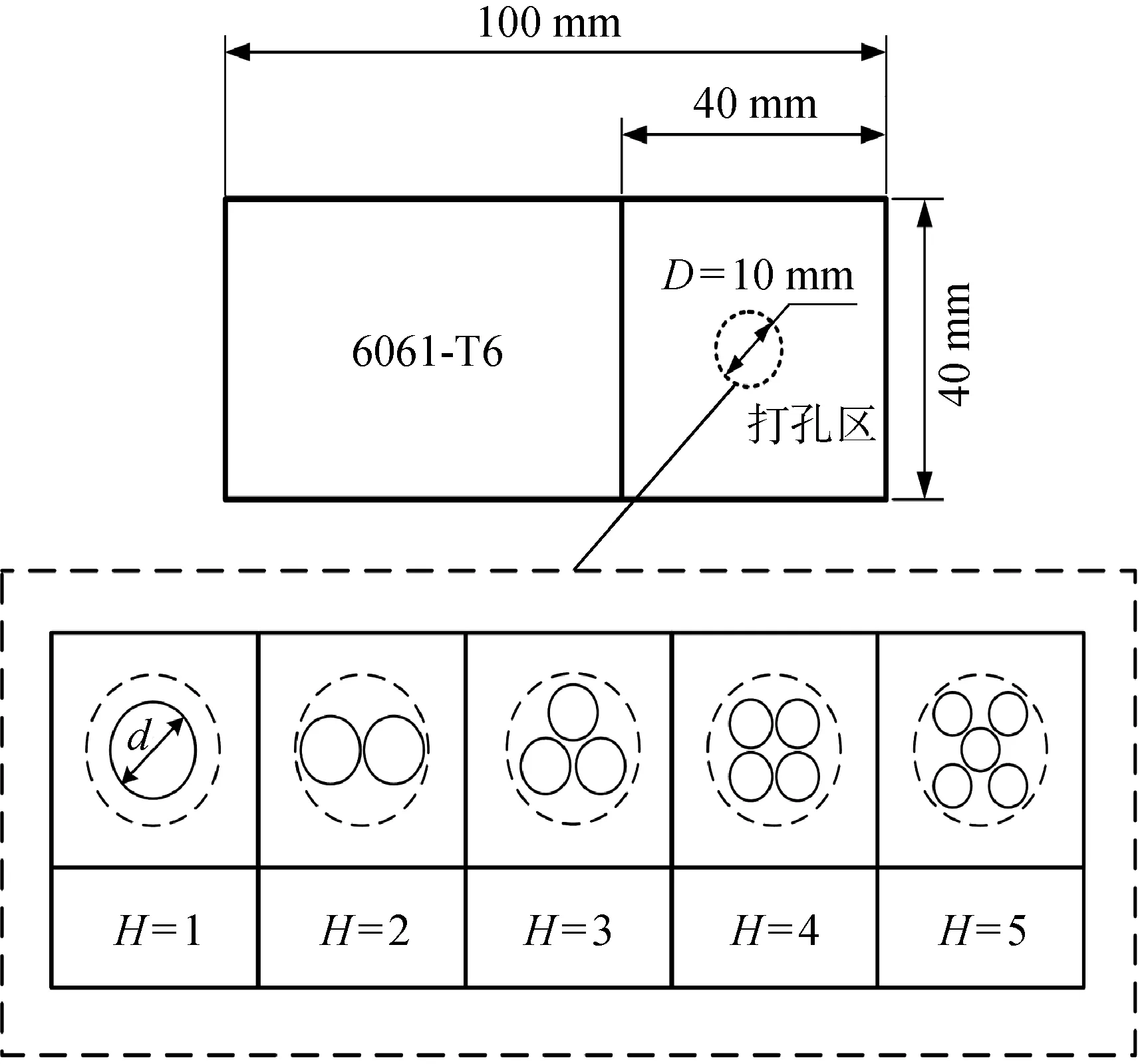

前期试验表明如果将CF/PA6与6061-T6直接进行搭接焊接,即使能量较大,充孔能力也严重不足,无法形成有效连接.图3是焊接能量E=2 200 J、H=5时的直接焊接效果图,由图可见所有孔的填充效果均不理想且没有任何CF/PA6流入砧座凹区.这主要是因为在CF/PA6与6061-T6的接触区域无高应变区域,产热主要依赖于摩擦产热,而铝合金下工件导热又很快,所以搭接区域仅出现少量熔化.如果在工件间添加方形不锈钢丝网中的一格作为导能筋,则可更好地促进树脂熔化与流动.这是因为导能筋截面呈圆形,在焊接压力作用下,丝网和CF/PA6的接触区域可形成高应变区域.由于CF/PA6在超声振动下黏弹性产热与其内部应变呈正比,所以热量会集中产生在丝网与CF/PA6的接触区域,促进CF/PA6熔化.导能筋尺寸为 10 mm×10 mm×0.6 mm,如图4所示.

图3 无导能筋直接焊接(E=2 200 J)Fig.3 Direct welding without energy director (E=2 200 J)

图4 导能筋形貌图Fig.4 Morphology of energy director

试验采用美国BRANSON公司生产的2000XD超声波焊机,频率为20 kHz.选用高强铝合金焊头,直径为20 mm.焊接过程采用能量控制模式,焊接参数为:触发压力300 N,保压时间3 s;焊接能量设4组,分别为1 800、2 000、2 200、2 400 J.前期实验发现当焊接能量小于 1 800 J 时,CFRTP充孔能力明显不足,故能量选择至少 1 800 J.前期研究还发现,采用恒定振幅时,焊机易发生过载报警,故实验采用分阶振幅,即焊接能量达到 600 J 前,振幅为焊机能够输出的最大振幅的40%(32 μm);焊接能量达到 600 J 以后,振幅为焊机能够输出的最大振幅的70%(56 μm).每一组参数下每一类型孔焊接4组,其中3组进行拉伸剪切测试,1组进行金相分析.拉伸剪切测试拉伸速度为3 mm/min.使用Smart Zoom5显微镜和SU1510钨灯丝扫描电子显微镜(SEM)分别观察金相和断口形貌.

2 试验结果与分析

2.1 接头力学性能

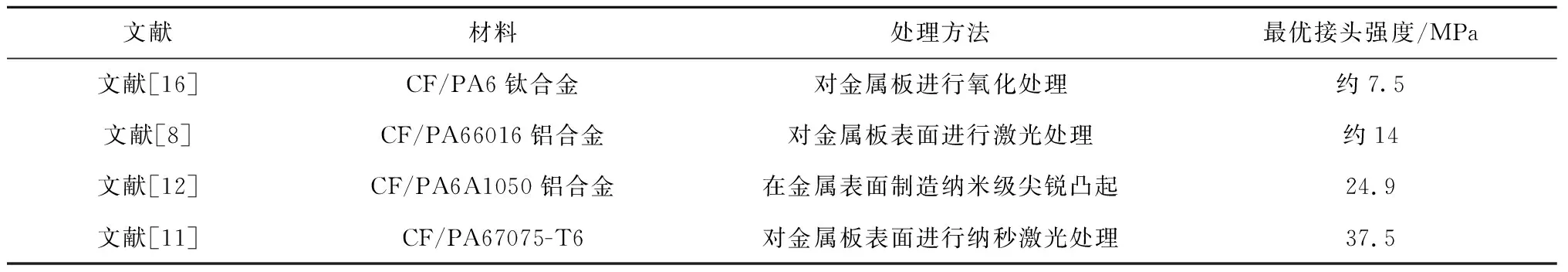

图5展示了孔数量及焊接能量对于接头最大拉伸剪切力(失效载荷)的影响.图中:Fl为失效载荷.由图可见,随着孔数增加,失效载荷整体呈增加趋势.随着焊接能量的增加,失效载荷呈现先增加后下降的趋势,焊接能量 2 000 J 时接头失效载荷最大.这是由于焊接能量 1 800 J 时,冲孔填充仍存在不完全的情况;而焊接能量大于 2 000 J 时,导致CFRTP过热分解,接头中气孔增加.在所有实验中,最大拉伸剪切力发生在能量为 2 000 J、孔数为5的条件下,其载荷值为 (1 892.7±227.6) N,剪切强度为(58.9±7.1) MPa.与已有相关研究相比, 本方法得到的接头强度达到较高水平,如表1所示.

图5 接头失效载荷Fig.5 Failure load of welded joints

表1 不同工艺得到的塑料/金属最优接头强度Tab.1 Optimal strengths of polymer/metal hybrid joints obtained by different techniques

2.2 接头宏观形貌与组织性能

图6为焊接能量为 2 000 J、孔数为5时的焊接接头宏观形貌图.从图中可以看出,CF/PA6未发生明显变形,仅在焊接处留下一定压痕.图7为孔数为5时不同能量下的接头两侧形貌.从中可以看出随着能量增加,压痕深度有所增加.当能量为 1 800 J,砧座凹区存在小部分未填满,如图中A区域所示;当能量增加时,凹区填充得较为完全.对于其它数量的孔,不同能量下的成型与5个孔时相似.

图6 焊接接头宏观形貌图Fig.6 Macro morphology of welded joint

图7 接头两侧形貌Fig.7 Macro morphologies of both sides of joints

图8为焊接能量为 2 000 J 时的接头横截面形貌,图中橙色虚线表示金相取样处.由图可见,在填充过程中,每一孔都会或多或少产生气孔,且气孔区域大致分布在孔的中间部分,而在孔的侧壁处填充效果较好.熔融的CF/PA6先沿钻孔的侧璧流入,逐渐向钻孔的中间填充,因此气孔会被逐渐排挤至钻孔的中间部分.随着钻孔数量的增多,每个钻孔的体积减小,此时沿侧壁流入的树脂比例增加,钻孔中间部分占比减少.因此随钻孔数量的增加,每个钻孔中的气孔数量呈减少趋势.同时,随钻孔数量的增加,钻孔总表面积增加,树脂和铝合金接触面积增大.在气孔数量减少和接触面积增大的共同作用下,接头力学性能随着钻孔数量的增多而增加.

图8 焊接能量2 000 J时的接头宏观形貌Fig.8 Macroscopic morphologies of joints made by a welding energy of 2 000 J

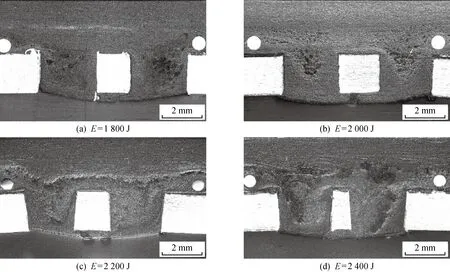

图9为在不同能量下孔数为5时的接头形貌.由图可见,随着能量增加,充孔能力有所增加,但是CF/PA6的分解程度也逐渐增加.当焊接能量为 2 400 J 时,接头中产生连续气孔,力学性能有所降低,但是气孔之外的区域填充比较致密,因此力学性能依然要优于孔数更少情况.从上述分析可以得出,随着能量增加,力学性能呈先增加后减少的规律,与图5相吻合.

图9 铝合金板上加工5个孔时的接头宏观形貌Fig.9 Macroscopic morphologies of joints made with five holes in Al sheet

2.3 连接机制

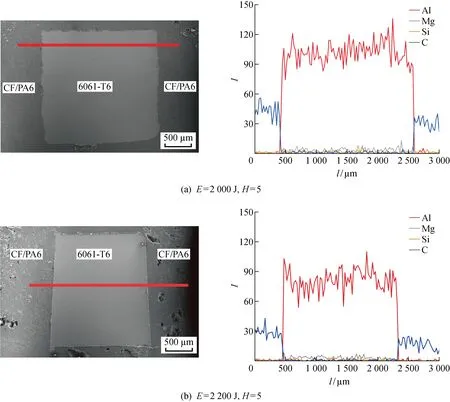

6061-T6与CF/PA6化学性质差异大且超声波焊接时间短,焊接时一般不会发生化学反应.为了验证这一点,选择焊接能量分别为 2 000 J 和 2 200 J 的金相试样进行能谱线扫测试.为了同时兼顾两孔,选择在打孔区中间处进行线扫,图10为能谱线扫结果.图中:I为强度;l为距离.由图可见,在能量最优(见图10(a))和过焊(见图10(b))的情况下,6061-T6与CF/PA6界面处Al元素与C元素均发生突变,说明在界面处6061-T6与CF/PA6未发生化学反应, 从而证实超声波自熔铆焊的连接机制为机械自锁.

图10 能谱线扫结果图Fig.10 Results of EDS line scanning

2.4 拉伸断口

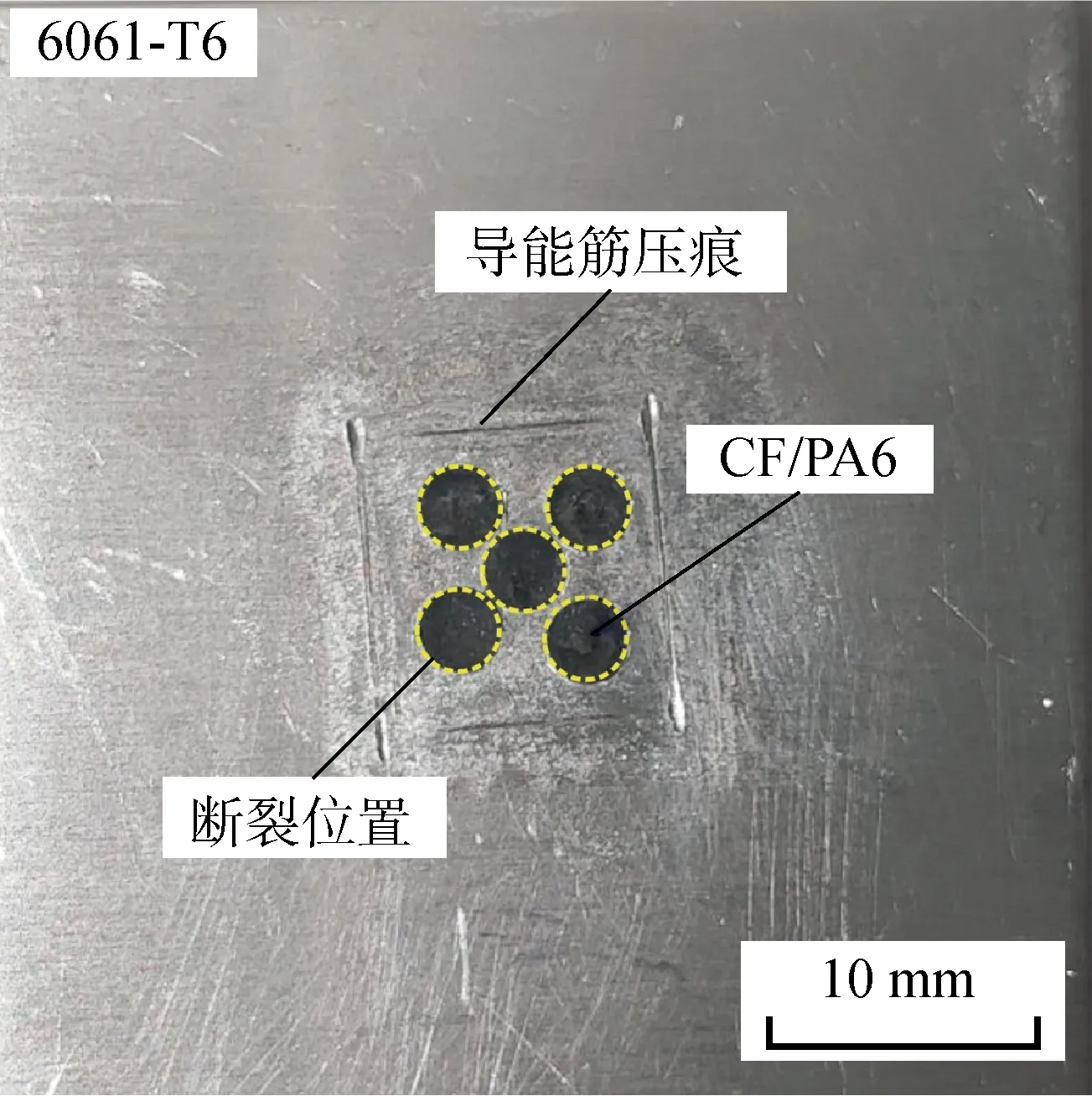

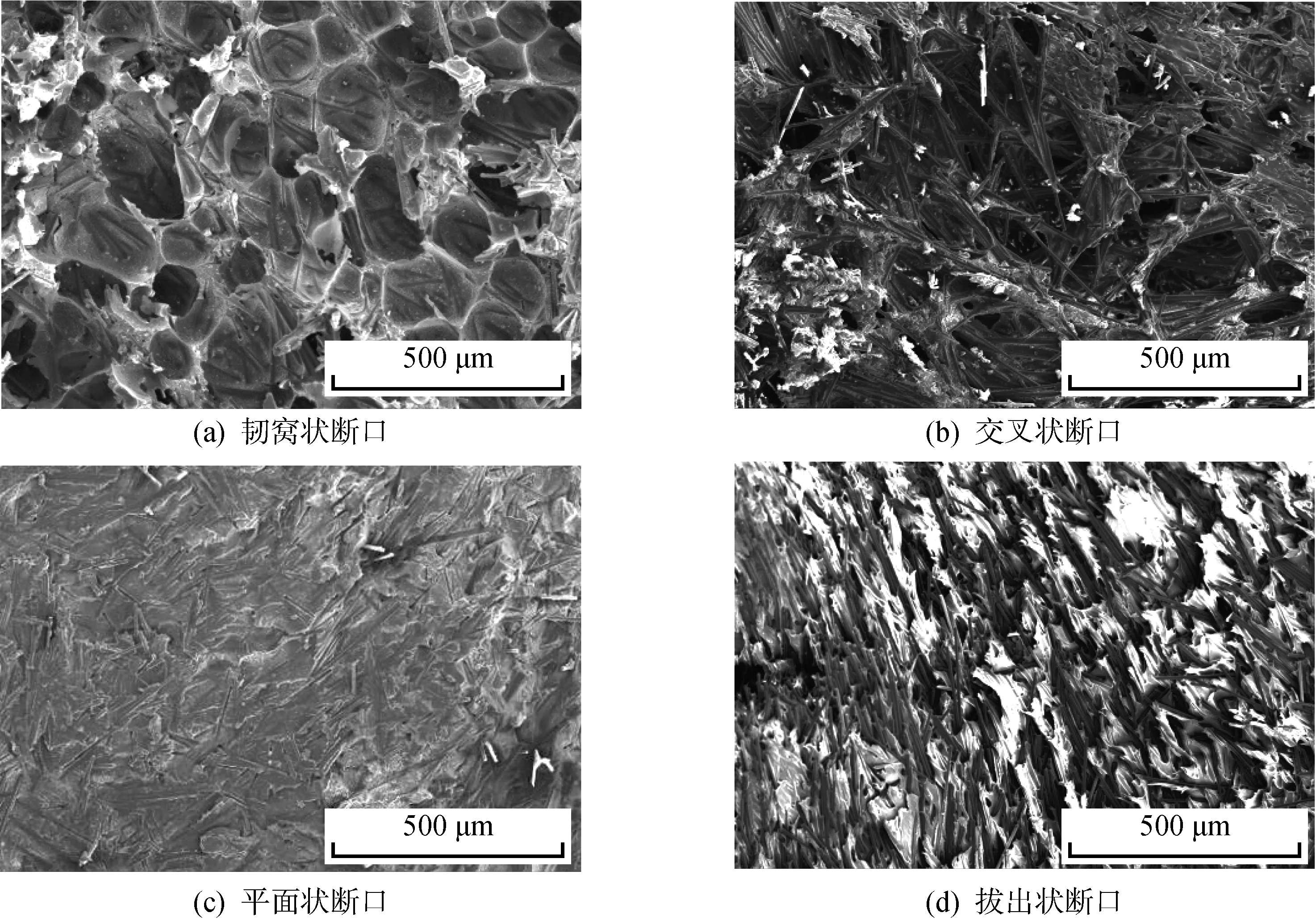

图11为孔数为5、能量为 2 000 J 时拉伸断裂后的铝侧形貌.由于焊接完成后,导能筋已完全嵌入CF/PA6,所以断裂位置均发生在预制孔处.图12展示了焊接能量为 2 000 J 时的接头宏观断口形貌.断口周围的方形印记为导能筋完全嵌入材料基体中所留下的.通过SEM观察,可将断口微观形貌分为韧窝状断裂、交叉状断裂、平面状断裂与拔出状断裂4种,如图13所示.韧窝状断裂(见图13(a),取自图12(a)中1处) 多发生在孔数为1时,伴随这种断裂模式的接头强度都很低.交叉状断裂(见图13(b),取自图12(b)中2处)的主要特点是纤维呈交叉错落排列,纤维方向基本平行于断面方向,纤维之间无树脂或仅有树脂薄层相连,力学性能也较差,这种断裂模式多发生在多个孔中气孔较多的孔.相比前两种断裂,平面状断裂(见图13(c),取自图12(d)中3处)与拔出状断裂(见图13(d),取自图12(e)中4处)力学性能有所提高,这主要是因为纤维之间被树脂包裹,可以起到分配以及传递载荷的作用,从而更好发挥纤维的增强作用.平面状断裂主要发生在基体之间,而拔出状断裂除了发生在基体,还发生在基体和纤维之间.相比于平面状断裂,拔出状断裂的基体树脂发生了更加显著的变形,因此拔出状断裂形貌的存在有助于提高孔的力学性能,一般多发生在多个孔中充孔能力很好的孔.

图11 拉伸断裂后的铝侧Fig.11 Al side after tensile fracture

图12 焊接能量2 000 J时的接头宏观断口形貌Fig.12 Macroscopic fracture morphologies of joints made by welding energy of 2 000 J

图13 断口形貌SEM结果Fig.13 SEM fracture morphologies of joint

2.5 焊接过程信号分析

早期Benatar等[17]将超声波塑料焊接分为以下5个阶段:① 焊件的机械振动;② 黏弹产热;③ 热量的传导;④ 熔体的流动铺展;⑤ 分子链的扩散与缠结.这为后续研究奠定了基础.

本文研究异种材料之间的连接,并不涉及分子链的扩散与缠结,但是前4个阶段对比均有体现而又有所区别,并且增加了导能筋的嵌入阶段.依据CF/PA6的超声波自熔铆焊过程中的功率和焊头位移信号,如图14所示,将焊接过程划分为以下3个阶段.

图14 典型的焊接功率与焊头位移曲线(E=2 000 J,H=5)Fig.14 Typical signal curves of welding power and horn displacement (E=2 000 J and H=5)

(1) 压紧阶段(阶段I):该阶段随着焊接时间(tw)增加,焊接功率(P)和焊头位移(X)迅速增加,这是由于在焊头压力作用下,工件、导能筋被压紧,换能器受到的机械阻抗瞬间增大.

(2) 导能筋嵌入阶段(阶段II):该阶段功率基本保持不变,而焊头位移呈近似线性增加.由图可见,当焊头位移达到0.6 mm左右时该阶段结束,而0.6 mm恰好是导能筋的厚度,表明该阶段CF/PA6发生熔化,导能筋逐渐嵌入CF/PA6板.由于在该过程中,CF/PA6发生稳定的熔化,故功率保持不变.

(3) 充孔阶段(阶段III):该阶段焊接功率和焊头位移先迅速增大,这是由于CF/PA6和6061铝合金板相接触,机械阻抗增大;随后功率下降,焊头位移缓慢增加,表明熔融的CF/PA6在焊头压力作用下填充入铝板的开孔中.

根据上述描述,可将焊接过程绘制为如图15所示的示意图.

图16为不同焊接能量和孔数时的焊接功率信号曲线.图16(a)展示了能量为 2 000 J 时,不同孔数的焊接功率曲线.可以看出,充孔阶段(第III阶段)的开始时间随着孔数的增加而有所缩短,焊接时间也随着孔数的增加而缩短.说明孔数增加会改变熔融塑料的流动模式,从而影响焊接过程.图16(b)为5个孔时,不同能量下的功率曲线.从中可看出随着能量增加,充孔阶段(第III阶段)开始时间也会缩短,但变化不大.对比图16(a)与16(b),可知孔的数量对焊接过程的影响更大.

图15 焊接过程示意图Fig.15 Schematic diagram of welding process

图16 焊接能量与孔数对焊接功率曲线的影响Fig.16 Effects of welding energy and number of holes on welding power signal curve

3 结论

(1) 焊接能量一定时,超声波自熔铆焊接头强度随着孔数的增加而增加;孔数一定时,随着焊接能量增加,接头强度呈先增后减的趋势.当焊接能量为 2 000 J,孔数为5个时,获得最高的剪切强度,为(58.9±7.1) MPa.

(2) 发现4种接头断口形貌:韧窝状断口、交叉状断口、平面状断口和拔出状断口.其中拔出状断口对应的接头强度最高.

(3) 根据焊接功率和焊头位移信号曲线,可将超声波自熔铆焊过程划分为压紧阶段、熔化阶段和充孔阶段.相对于焊接能量,孔的数量对焊接过程的影响更显著.

(4) 对超声波自熔铆焊这种相对新颖的工艺进行了初步探索,下一步将从孔的排布及熔融树脂的流动角度对该方法进行更深入研究.