甘油和偶氮二甲酰胺塑化热塑性淀粉基泡沫材料的制备及其性能研究

林 涛,吴晓禹,殷学风,蔡 雪,张煜浩

(陕西科技大学 轻工科学与工程学院 陕西省造纸技术及特种纸品开发重点实验室 轻化工程国家级实验教学示范中心 中国轻工业纸基功能材料重点实验室,陕西 西安 710021)

0 引言

在环境污染和不可再生资源日益短缺的严峻背景下,淀粉基复合材料成为国内外学者的研究热点[1,2].淀粉是具有一定刚性的天然高分子化合物,在提取过程中由于外力的作用失去了它的结晶性,所以淀粉所铸的泡沫材料是易碎的,从而限制了它的应用[3].其分解温度与玻璃化转变温度非常接近,难以进行熔融加工.目前,在制备淀粉基泡沫材料的过程中,为了提高淀粉热塑加工性能使其分子结构无序化[4,5],需要用小分子增塑剂对其进行塑化,降低玻璃化转变温度,热塑性(TPS)耐回生性越好,淀粉基泡沫材料性能越优异,提升材料的综合性能[6-8].

于九皋等[9]采取对比的方法研究了水和多元醇对淀粉的塑化能力.结果表明,水和多元醇均对淀粉产生了塑化作用,改善了淀粉的热加工性[10].刘鹏等[11]研究了四种常用塑化剂在塑化改性过程中的机理,并得到了淀粉与塑化剂的最佳配比.研究表明,当塑化剂的用量为淀粉的30份时,塑化效果最佳.刘现峰等[12]研究了通过甘油破坏淀粉的结晶结构减小淀粉分子间的结合力,使淀粉分子易于运动,从而达到对淀粉基泡沫材料的增塑效果,提高泡沫材料的力学性能.

目前常用的淀粉塑化剂有甲酰胺、尿素、甘油、乙二醇、偶氮二甲酰胺等[13].近年来研究表明,复合塑化剂对淀粉的塑化效果要好于单一塑化剂,比如甲酰胺-尿素复合塑化剂、甲酰胺-尿素-甘油复合塑化剂、甘油-乙二醇复合塑化剂等[14-17].今后的发展趋势为复合增塑和多元增塑,即采用两种或两种以上的增塑剂加入淀粉分子中,利用不同增塑剂之间的协同复合作用,对淀粉分子进行塑化处理[18,19].但是国内外缺少醇类和胺类塑化剂的横向对比的研究.

本文选择甘油、偶氮二甲酰胺(AC)作为塑化剂,对淀粉进行塑化改性制备淀粉泡沫材料,并对塑化改性淀粉进行表征,探讨了塑化剂不同种类和用量的塑化效果.首先,采用横向对比的方法探讨塑化剂种类和用量对淀粉的塑化效果.其次,选择两种塑化效果较好的塑化剂组成复合塑化剂,探讨其对玉米淀粉的塑化效果是否具有协同或抵制作用,并对其塑化机理进行分析.除此之外,在最优塑化剂种类、用量下制备塑化改性淀粉后进行干燥,为制备淀粉基泡沫材料提供基材.

1 实验部分

1.1 实验原料及仪器

1.1.1 主要原料

玉米淀粉(食用级),西安下店玉米开发实业有限公司;丙三醇,天津市大茂化学试剂厂;偶氮二甲酰胺,天津市大茂化学试剂厂;乙醇,天津市大茂化学试剂厂,以上均为分析纯.

1.1.2 主要仪器

鼓风干燥箱(DHG-9030A),上海索域实验设备有限公司;搅拌器(DF-101S),上海仪电科学仪器股份有限公司;分析天平(PRACTUM612-1CN),赛多利斯科学仪器(北京)有限公司;高功率数控超声波清洗器(KQ-400KDE),昆山市超声仪器有限公司;红外光谱分析仪(VERTEX70),德国布鲁克公司;全自动压汞仪(AutoPore IV),美国麦克默瑞提克公司.

1.2 泡沫材料的制备

将玉米淀粉置于120℃的鼓风干燥箱中干燥60 min,烘干后置于真空干燥器中备用.将玉米淀粉、塑化剂与去离子水于烧杯中搅拌均匀,置于90 ℃~100 ℃的油浴锅内,使用搅拌速度为600 r/min的搅拌器搅拌30 min,得到糊状的塑化改性淀粉.将其倒入培养皿中,室温下冷却,将冷却后的胶体状材料在-15℃下冷冻12 h,将冷冻后的物质浸泡在系列浓度梯度的乙醇溶液中三次,每次置换时间大约24 h,浓度依次为20%、40%、60%.将置换好的淀粉发泡材料置于室温下干燥72 h,得到塑化改性淀粉泡沫材料,置于密封袋中.实验流程如图1所示.

图1 制备塑化改性淀粉泡沫材料的实验流程图

1.3 泡沫材料表征及性能检测

1.3.1 表观形态观察

将制备好的材料利用照相机拍摄进行分析.

1.3.2 傅立叶红外光谱(FT-IR)分析

将改性前后的材料干燥,粉碎后与光谱纯溴化钾以1%的质量比混合并充分研磨,压片法制样,在400~4 000 cm-1的波数范围内对样品进行测试.

1.3.3 扫描电镜(SEM)形貌观察

玉米淀粉、塑化改性淀粉样品于鼓风干燥箱中干燥处理,在丙酮溶液中分散后,取少量悬浮液滴在SEM样品台上,当丙酮溶液完全挥发后,喷金处理.

1.3.4 X射线衍射(XRD)分析

采用X射线衍射仪(D/max2200PC日本理学公司)对玉米淀粉、塑化改性淀粉进行测试,设定的测试条件为:扫描范围为5°~45°,扫描速度为1°/S,扫描方法:连续.

1.3.5 密度

根据国标GB/T 6343-2009对材料的密度检测.

1.3.6 回弹率

回弹率在室温条件下进行测定,以1 mm/min的速率沿试样厚度方向进行加载,待变形50%时,保持压力三分钟,卸载.放置10s后测其厚度,重复压缩三次,其间隔为1 min,计算每次的回弹率.

1.4 淀粉基复合泡沫材料性能优化

对淀粉基复合泡沫材料性能的影响因素进行正交设计实验,表头设计如表1所示.

表1 淀粉复合泡沫材料的正交设计表

2 结果与讨论

2.1 塑化改性前后淀粉泡沫材料的表观形貌分析

将原淀粉和改性后淀粉分别利用冷冻置换的方法制备出淀粉基材料如图2所示.其中,图2(a)为纯淀粉制备的材料,图2(b)为甘油改性淀粉材料,图2(c)为AC塑化改性淀粉泡沫材料,图2(d)为甘油-AC复合塑化剂改性淀粉泡沫材料.由图可以看出,纯淀粉制备材料表面光滑平整,边缘有凹陷,内部充满大量水分,这种材料为胶体状态而非泡沫形态,水分与材料结合较强无法分离,脆性较大,不具备回弹性能;甘油改性淀粉材料表面皱缩,通过挤压可以使材料与水处于分离状态,并且能够恢复一定形变;AC改性淀粉泡沫材料可以看出表面较为平整,施压后可以使一部分水分与材料脱离,但整体材料质地较脆;甘油与AC复合塑化剂改性淀粉泡沫材料初具泡沫形态,图中颜色较浅部分为含水量减少的部分.经过挤压后可以恢复部分形变,基本保持原有结构.

图2 淀粉泡沫材料改性前后实物对比图

2.2 不同塑化剂对淀粉改性的FT-IR分析

图3为不同塑化剂对淀粉改性的红外光谱图.在3 300~3 500 cm-1附近存在与拉伸振动相关的尖锐吸收峰,增塑剂分子和淀粉分子之间容易形成较强的氢键.氢键对红外光谱的影响改变了O-H基团的振动频率.氢键越强,O-H的振动光谱越宽,光谱越向低频移动.

图3 不同塑化剂对淀粉改性的FT-IR图

甘油的塑化改性使O-H吸收峰的峰值与峰宽均发生了变化,谱带向低频移动,并且振带变窄,说明甘油分子破坏了淀粉内部的分子内氢键,与淀粉形成分子间氢键.在AC塑化改性淀粉图中,在3 185 cm-1处出现酰胺基的伸缩振动峰,波数为1 720 cm-1附近形成的吸收峰对应酰胺类小分子中C=O伸缩振动吸收峰,羟基伸缩振动峰从原淀粉的3 440 cm-1下降为3 332 cm-1,AC塑化淀粉的O-H吸收峰的峰值向低频位移较大,峰型发生明显变化,说明了AC分子中-NH2与淀粉分子之间形成了更强的分子间氢键.

比较两种不同类型的增塑剂,AC是酰胺类物质,丙三醇是小分子多元醇,它们的分子结构中含有-OH、-NH2官能团,由于O、N原子的电负性较强,当塑化剂与淀粉相互作用后,会与淀粉分子形成分子间氢键,造成淀粉分子内氢键减少,削弱淀粉分子内部的相互作用力,使柔韧性增加.

在甘油-AC复合塑化改性的红外光谱图中,甘油-AC增塑的热塑性淀粉的吸收峰变化最大.复合塑化剂的峰值向具有最大位移的较低频率移动,然后它们向具有最小位移的较高频率移动.复合塑化改性淀粉在3 335 cm-1处的特征峰与AC塑化改性下的峰形相差较大,1 720 cm-1附近形成的吸收峰几乎消失,同时在3 335 cm-1处出现了吸收峰,这是-NH2的吸收峰,淀粉塑化后,淀粉大分子中C-O伸缩振动峰的区域有微弱变动,吸收峰波数发生变化,说明-NH2能与C-O键形成氢键,结果表明,甘油-AC复合塑化剂与淀粉形成较强的氢键.

小分子中-NH2与淀粉大分子中的-OH和糖苷键-O-偶合而成氢键,并通过空间位阻作用使AC-甘油复合塑化剂与淀粉间羟基缔合所形成的氢键,来部分取代淀粉大分子-OH间的氢键作用,从而减小淀粉大分子之间的联结点,即降低了氢键的数目,减弱了大分子之间的作用力,以此来达到增塑作用,它在更大程度上破坏了淀粉分子的晶体结构,将甘油与AC复配使用,不仅能够抑制热塑性淀粉的回生现象,也有利于提高泡沫弹性.同时导致淀粉和增塑剂之间形成更多的氢键从而克服了淀粉自身的重结晶.这一观察表明复合塑化剂和淀粉之间的分子间氢键比单一塑化剂强.

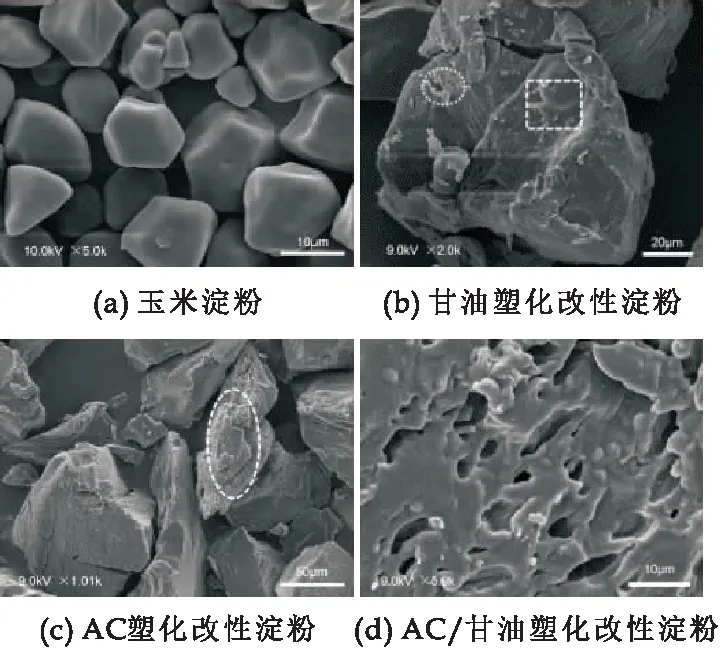

2.3 塑化改性淀粉颗粒扫描电镜图

图4为玉米淀粉、塑化改性淀粉的微观形貌.图4(a)显示,玉米淀粉大部分是呈压碎状的六边形,玉米淀粉表面光滑,无较大的孔状.经过塑化剂塑化改性处理后,颗粒发生了明显的变化,(椭圆形标注所示).图4(b)显示,甘油塑化淀粉颗粒有轻微分层结构出现,淀粉颗粒表面存在少量小颗粒脱落(如图中方形标注),表面变得粗糙;图4(c)显示,经AC塑化的淀粉颗粒表面粗糙,只有部分颗粒被塑化剂破坏的较为严重,其次,表面出现了严重的分层现象,具有少量的孔洞出现,说明AC对淀粉颗粒的表面破坏能力有限,不能更好地进入淀粉颗粒内部改变淀粉颗粒的形貌.

图4(d)显示,甘油-AC塑化改性淀粉的表面上形成了一个大而深的孔洞,表面孔洞分布均匀,有轻微的掉粉现象,并且在表面形成了凸起的小颗粒.分析原因可能是:塑化剂分子与淀粉分子之间形成了新的稳定氢键结构,重塑了淀粉的结晶结构,使淀粉颗粒本身发生了一定程度的扩张,说明复合复合塑化剂相对于单一塑化剂对淀粉颗粒的破坏能力较强,使原淀粉颗粒变得更加粗糙.综上所述,复合塑化剂对淀粉的破坏能力最强,更加容易进入淀粉颗粒的内部,使塑化改性后的淀粉能够形成回弹效果好的泡沫材料.

图4 玉米淀粉、塑化改性淀粉的扫描电镜图

2.4 塑化改性淀粉颗粒的XRD图

一般玉米淀粉的颗粒结构可以划分为非晶、亚结晶和结晶三种结构,这些结构都将呈现出特定的XRD图形,即结晶结构呈尖峰衍射特征,而非晶和亚结晶结构为弱散峰衍射特征[20]通常玉米淀粉结晶结构为A型结晶结构(2θ=15°、17°、18°、23°),这种结晶结构是一种分子链排列较紧密的双螺旋结构[21].

在图5中,增塑淀粉的结晶度显著降低,曲线分别为淀粉与不同塑化剂混合下,塑化改性淀粉的XRD图.由图可知,天然玉米淀粉的A型结晶XRD图中在2θ=15°、17°、18°、23°附近有较强的衍射峰.其中,17°、18°附近的衍射峰为相连的双峰.

由图还可知,经甘油塑化改性后,原淀粉的特征峰消失,出现了新的VH型结晶特征峰2θ=13.3°、19.8°,其中2θ=13.3°处衍射峰强度较小,新排列生成的VH型的结晶较少,说明此处淀粉经甘油塑化剂塑化后,淀粉分子链的运动能力相对较弱,重新排列生成的VH型的结晶较少,而2θ=19.8°处形成的峰较为明显,淀粉分子链在塑化改性后的重新排列能力较强,生成的VH型的结晶也就越多.这说明甘油中的小分子进入到淀粉的结晶区,使得淀粉的结晶遭受到了一定程度的破坏.除此之外,原淀粉的特征峰2θ=17°未完全消失,说明了甘油不能完全破坏淀粉的结晶结构.

而经AC塑化改性后,原淀粉的特征峰消失,出现了新的VH型结晶特征峰2θ=13.3°、20.1°,其中2θ=20.1°处形成的峰较为明显,AC在增塑淀粉方面优于甘油,因为AC中C=O双键的电负性更高.因此,氧原子的电子云密度更高,更容易与淀粉中的氢原子形成氢键.AC分子能够进入淀粉分子链间,破坏了原淀粉的结构,使得玉米淀粉内部的A型结构消失,与甘油相比它们能够和淀粉形成更强而且稳定的氢键,从而能够阻止淀粉分子的相互作用,抑制它的回生现象.

虽然单一塑化剂分子链中的游离羟基数量较多,但淀粉中羟基的结合能力弱于复合塑化剂.因此很难形成稳定的氢键.根据图5,复合增塑TPS的结晶度低于单一增塑TPS的结晶度,这也表明复合增塑TPS在增塑和抗逆转方面具有更好的性能.经复合塑化剂塑化改性后2θ=17°处的特征峰峰值最弱.另外,出现了新的VH型结晶特征峰2θ=19.8°,明显可以看出,在单一塑化剂和复合塑化剂的比较中,复合塑化剂最大程度地破坏了淀粉分子之间的晶体结构,产生更多的游离羟基与塑化剂分子形成氢键.这也表明复合增塑TPS在增塑和抗返混方面具有更好的性能.分析原因可能是复合塑化剂中AC的-NH2和甘油-OH既可以和一条大分子中的-OH形成氢键,也可以一个甘油分子中的-OH与一条淀粉大分子中的-OH形成氢键,而AC分子中的-NH2则与另一条淀粉大分子中的-OH形成氢键,减少了淀粉大分子之间氢键的数目,以此来削弱淀粉分大子之间的作用力,达到增塑作用.

图5 玉米淀粉、塑化改性淀粉的X射线衍射图

甘油-AC复合塑化剂对泡沫材料的增塑作用好于单一种增塑剂,还有一个原因是它的空间体积要大于单一增塑剂,从而对塑化过程中淀粉分子间的氢键形成具有更强的阻碍作用,起到减少淀粉分子中氢键数量的效果,降低淀粉分子链的有序性,提高分子链的活动性和发生形变的能力,从而使得复合塑化剂对淀粉有更高的增塑效果.

研究结果可知,三种塑化剂对淀粉的塑化效果强弱为甘油-AC>AC>甘油.

2.5 塑化剂含量对淀粉材料回弹及密度的影响

2.5.1 甘油含量对淀粉材料回弹及密度的影响

图6为甘油含量对淀粉材料密度和回弹率的影响.由图可知,随着甘油含量的增加,淀粉材料的密度先降低后趋于稳定,而回弹率则呈现先增大后降低的趋势;但总体而言,甘油含量对淀粉材料的密度和回弹率影响不大,分析原因是甘油对淀粉的塑化效果差,淀粉材料仍存在很大的脆性.其中,当甘油含量为2%时,淀粉材料的密度最小,回弹率变高.

图6 不同甘油含量下淀粉材料的回弹及密度

2.5.2 偶氮二甲酰胺含量对淀粉材料回弹及密度的影响

图7为AC含量对淀粉材料密度和回弹率的影响.由图可知,随着AC含量的增加,淀粉材料的密度先降低后趋于稳定,而回弹率则呈现先增大后降低的趋势;但总体而言,AC含量对淀粉材料的密度影响不明显,而对淀粉材料的回弹率影响较为显著,其中当AC含量占1.5%时,回弹率最高,分析原因是AC在1.5%的用量下,与淀粉内部的部分游离氢键结合生成了分子间羟基,增加了淀粉材料的韧性,提高回弹性.

图7 不同AC含量下淀粉材料的回弹及密度

2.5.3 复合塑化剂配比对淀粉材料回弹及密度的影响

图8为AC和甘油复合塑化剂对淀粉材料密度和回弹率的影响.由图可知,随着复合塑化剂中AC含量的增加,对淀粉材料的密度影响不大,而回弹率则呈现先增大后降低的趋势;其中当复合塑化剂中甘油∶AC的比例为1∶1时,淀粉材料的回弹率最大,达到57%;分析原因,当甘油∶AC=1∶1时,塑化剂破坏了淀粉的分子内氢键,形成了分子间氢键,从而提高了淀粉材料的柔韧性,回弹率增大.

图8 不同复合塑化剂配比下淀粉材料的回弹及密度

2.6 淀粉基复合泡沫材料性能优化结果

试验中发现淀粉浓度、反应温度、最终乙醇置换浓度对淀粉材料回弹率的影响较大,通过正交试验对泡沫材料制备的最佳工艺条件进行了探索.由表2可知,综合实验结果分析表明:最终乙醇置换浓度>淀粉浓度>反应温度,最佳工艺条件为:C2A2B2,当淀粉浓度为4.5%,反应温度为95℃,最终乙醇置换浓度为60%时,淀粉材料的回弹率最高为58%.对泡沫材料回弹率影响最大的是最终乙醇浓度,分析原因可能是,淀粉材料中水分子和乙醇分子在一定条件下进行了溶液的置换作用后,通过冷冻干燥成型时,乙醇与水分子升华后在材料内部形成孔隙,当乙醇含量为60%时,升华生成的孔隙较为均匀且分子间形成的网状结构较为密集,表现在回弹率最高.

表2 不同工艺条件下淀粉泡沫材料的回弹率

2.7 塑化机理

图9为淀粉塑化改性机理模型图.塑化剂的作用机理主要是:淀粉在受到了热力场、外力场和增塑剂的作用下,淀粉分子间和分子内的氢键被破坏,淀粉分子间和分子内氢键被增塑剂与淀粉之间较强的氢键作用所取代,淀粉分子活动能力得到提高.更重要的是增塑剂的加入破坏了淀粉原有的结晶结构,无定形区增多,实现由晶态向非晶态的转变[22,23].同时,塑化剂的非极性基团将淀粉分子的极性基团进行屏蔽,增大了淀粉分子之间的距离,使淀粉大分子链的运动更为容易,实现对淀粉的塑化改性.综上所述,这两种作用使淀粉分子结构无序化,破坏了淀粉分子原有的双螺旋结构,从而提高淀粉的塑性加工性能.

图9 淀粉塑化改性机理模型图

3 结论

本研究在研究同种类的塑化剂对淀粉的塑化效果时,发现在塑化剂最佳添加量下,复合改性材料的塑化效果明显优于单一塑化剂改性.当塑化剂的含量为1.5%,甘油与偶氮二甲酰胺的比例为1∶1时,其塑化效果最好.通过正交试验,分析影响泡沫材料制备的三个主要因素,其影响程度是:最终乙醇置换浓度>淀粉浓度>反应温度.得到冷冻置换法制备淀粉基泡沫材料的最佳工艺条件:淀粉浓度为4.5%,反应温度为95℃,最终乙醇置换浓度为60%,在此工艺条件下制备的淀粉基泡沫材料密度为0.68 g/cm3,回弹率为58%,其表面结构平整,泡孔分布较为均匀,具有一定弹性.