单塔双循环技术在山西某超低排放项目上的应用

*霍玉涛 刘丹丹

(北京清新环境技术股份有限公司 北京 100142)

根据2014年8月8日山西省人民政府办公厅文件(晋政办发〔2014〕62号)《关于推进全省燃煤发电机组超低排放的实施意见》,本项目为现役机组改造,低热值煤发电机组,改造后需要满足SO2排放浓度≤35mg/Nm3,NOx排放浓度≤50mg/Nm3,粉尘排放浓度≤10mg/Nm3。

表1 高效脱硫技术比较表

本文只对脱硫改造内容进行阐述说明。

1.金项背景

随着SO2排放浓度要求的不断提高,特别是超低排放浓度的提出,各火电厂采取了多种方式,控制SO2排放浓度。单塔双循环技术、双塔双循环技术、旋汇耦合脱硫技术。

本项目为了满足要求的超低排放,原脱硫系统改造为单塔双循环工艺,将两级平板式除雾器改为三级屋脊式除雾器。吸收塔入口SO2浓度4000mg/Nm3(标态、干基、6% O2),吸收塔出口SO2浓度保证值小于35mg/Nm3(标态、干基、6% O2),脱硫效率不低于99.2%。除雾器出口雾滴含量小于20mg/Nm3。

2.金项改造前情况

本项目为两台循环流化床空冷机组,两台机组配置一座间冷塔。炉后增设2套全烟气量处理的湿法烟气脱硫装置,该装置与主体工程同时设计、同时建设、同时投运。采用烟囱、间冷塔、吸收塔“三合一”布置方案。

原有FGD湿法脱硫装置按入口SO2浓度为2663.3 mg/Nm3,脱硫装置的脱硫效率不低于95.2%设计考虑;当FGD入口SO2浓度增加到2873.7mg/Nm3、锅炉BMCR工况条件下,脱硫装置能安全运行,烟气中的SO2达标排放(即出口排放≤200mg/Nm3)。

目前运行状况:脱硫系统随机组同时投入运行,投运以来脱硫系统运行正常,在设计硫份范围内脱硫系统能够满足设计效率要求。脱硫系统入口硫份在2000mg/Nm3左右时,脱硫出口硫份可达80mg/Nm3左右;机组负荷在200MW左右时,脱硫系统入口硫份达到3000mg/Nm3左右时,脱硫出口硫份可达100mg/Nm3以下。

由于近年来入炉煤硫份变化,脱硫系统入口硫份不断提高,因硫份超标脱硫系统时常发生排放超标现象。在负荷较高时脱硫系统入口硫份达到3000mg/Nm3以上时,脱硫系统出口硫份能达到300mg/Nm3以上。

随着国内日益严峻的环保形势,本次需对#1、#2机组脱硫装置进行超低排放技术改造。

3.脱硫改造方案

(1)总述

脱硫系统改造后,吸收塔入口SO2浓度按4000mg/m3(标态、干基、6% O2),吸收塔出口SO2浓度保证值小于35mg/m3(标态、干基、6% O2),脱硫系统采用单塔双循环工艺,脱硫综合效率不低于99.2%。

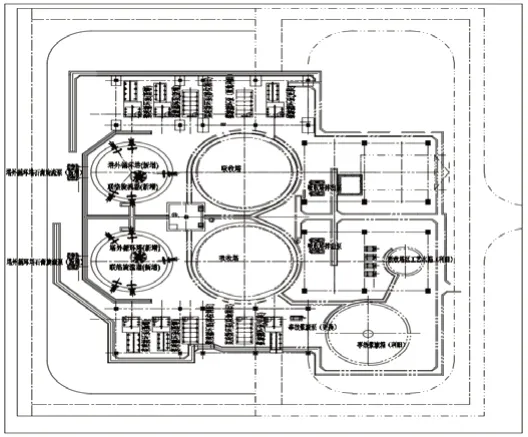

本项目采用烟囱、间冷塔、吸收塔“三合一”布置方案。其中,脱硫系统的吸收塔、循环泵、石膏排放泵、搅拌器等布置在间冷塔内,冷塔内底部环境温度较高,所有转动设备考虑耐高温;氧化风机与石灰石浆液制备系统、石膏脱水系统、电控室等布置在综合楼内。

(2)工艺改造说明

本次改造有如下几个系统:

①烟气系统

A.烟道改造

本次改造对原吸收塔出口净烟道高度及走向进行调整,拆除原吸收塔旁路烟道及其挡板。新建烟道采用钢结构,烟道支架尽量利旧原有烟道支架,净烟道采用玻璃鳞片防腐。

B.增压风机改造

原增压风机利旧改造。

②SO2吸收系统

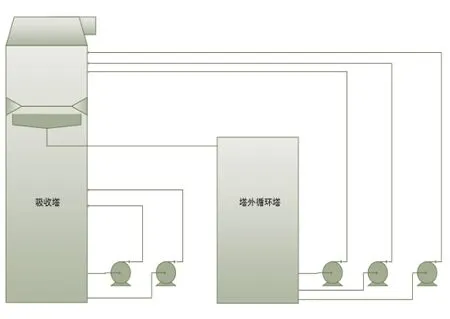

脱硫系统原为托盘喷淋单塔,本次选择单塔双循环方案。

A.原吸收塔改造

现有吸收塔喷淋层及浆液循环泵保留,拆除托盘,将两级平板式除雾器改为三级屋脊式除雾器。

将原吸收塔氧化风机及附属设备(共4台)拆除,更换新的氧化风机。

原有吸收塔石膏排出系统保留,将石膏排出泵电机更换为变频电机,同时增加变频器。

原吸收塔在第2、3层喷淋层之间截断,增加塔高~17.6m,中间设置集液盘,下部设2层喷淋,集液盘上部设3层喷淋层。

原浆液循环泵A更换。

原浆液循环泵B原地利旧。

原浆液循环泵C移位后利旧,泵浆液循环泵C入口与塔外循环塔相连接,原浆液循环泵C用于改造后吸收塔次高层。

新增两台浆液循环泵:浆液循环泵D、浆液循环泵E,两台泵的入口均与塔外循环塔相连接。

B.新建塔外循环塔

塔外循环塔设离心式浆液循环泵3台,2台为新增循环泵(浆液循环泵D、E),1台利旧原吸收塔循环浆泵(浆液循环泵C)。

每台机组设置2台氧化风机(一台备用)及相应的氧化风系统。

每座塔外循环塔新增2台石膏旋流泵(一台备用)和1座联络旋流站。

每台机组在间冷塔内现有吸收塔的西侧新建塔外循环塔。

新建塔外循环塔浆液循环泵在现吸收塔循环泵的西向延伸段布置。

每座新建塔外循环塔设置必要数量的侧进式搅拌器。

③公用系统

原公用系统利旧并局部改造。

(3)工艺流程图

图1 工艺流程图

图2 吸收塔区平面布置图

(4)吸收塔区平面布置

本工程采用烟囱、间冷塔、吸收塔“三合一”布置方案。每台机组在间冷塔内现有吸收塔的西侧新建外置塔外循环塔。新建塔外循环塔循环泵在现吸收塔循环泵的西向延伸段布置。石灰石制浆系统、石膏脱水系统和脱硫废水处理系统的设备在冷却塔外的联合建筑物(脱硫工艺楼)内布置。

4.金项运行情况

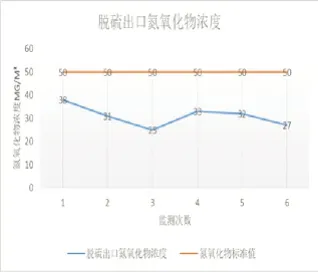

本项目于2015年12月#1机组完成了性能验收,监测结果见图3至图11。

图3 脱硫出口烟尘浓度

图4 脱硫出口二氧化硫浓度

图5 脱硫出口氮氧化物浓度

(2)50%左右负荷,近期煤种

图6 脱硫出口烟尘浓度

图7 脱硫出口二氧化硫浓度

图8 脱硫出口氮氧化物浓度

图9 脱硫出口烟尘浓度

图10 脱硫出口二氧化硫浓度

图11 脱硫出口氮氧化物浓度

(3)90%负荷,设计煤种

由监测结果表明:在监测的三种工况条件,#机组脱硫净烟气烟尘排放浓度在1.91~4.02mg/m3之间,二氧化硫排放浓度在3~28mg/m3之间,氮氧化物排放浓度在15~39mg/m3之间,均低于烟气超低排放要求的标准限制,达标率为100%。

(1)90%负荷,近期煤种

5.结论

本项目主体采用烟囱、间冷塔、吸收塔“三合一”布置方案;在超低排放改造过程中,脱硫采用单塔双循环工艺,吸收塔顶部安装有高效除尘除雾一体化装置。

单塔双循环技术适用于高含硫量煤或者脱硫效率要求很高的FGD系统,每个循环独立控制,易于优化和快速调整,能适应含硫量和负荷的大幅变化;同时采用高效除尘除雾一体化装置,保证了脱硫塔出口烟尘达标排放,无需设置湿式电除尘装置;单塔双循环工艺以及高效除尘除雾一体化装置都在满足超低排放的同时,达到了节能降耗的效果。

该工程于2015年5月15日开工,2015年11月10日完工,2015年11月25日完成168h运行,目前各系统运行稳定。