某舰载产品液冷散热仿真设计研究

肖伟,陈骏,史亮,王志洪,郑幸淮

(中国电子科技集团公司第五十二研究所,杭州 311121)

引言

电子产品是以电能为工作基础的相关产品,当电子产品长时间使用就容易发热。近年来,社会不断进步,通信技术迅速发展,这些对于现代电子技术均提出了更高要求,均要求电子设备在满足体积小的基础上,能够具备更强的功能,这些势必会导致装备的集成度越来越高,发热量也越来越大。受空间限制和散热能效的限制,传统的风冷扇热设计已经无法适应现代军事要求。

近年来,单个芯片计算能力的提升速度越来越慢,一方面是半导体技术难度的增加;另一方面是受到散热的限制。如果芯片的功率再增大,则无法将其接吻控制在正常范围内,因此无法继续提升其性能[1]。本文通过某舰载设备的风冷散热和液冷散热的仿真测算,分析了两种设计的优缺点,提出了一种液冷散热的设计方法。

1 使用条件

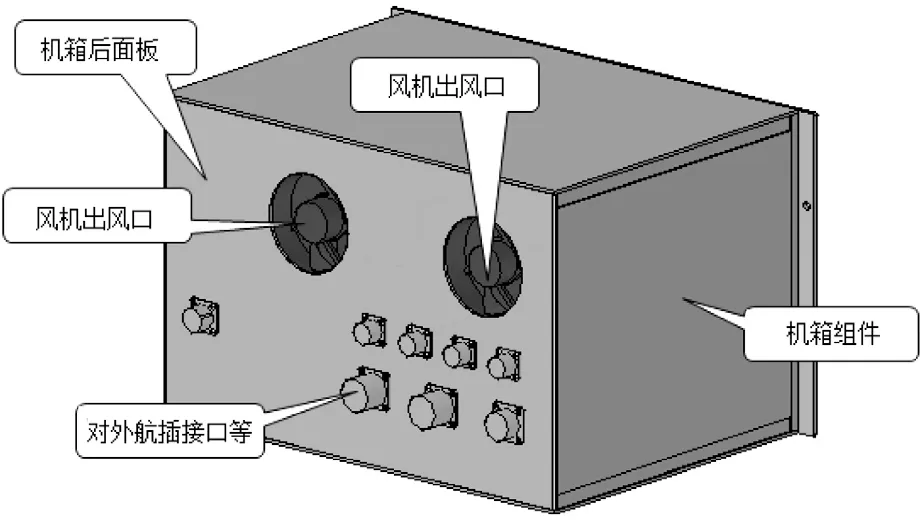

本产品需长时间在50 ℃的环境下正常工作,设备整体为19英寸机箱构架,整机由前后面板组件、机箱组件、底板组件、盖板组件、电源模块和功能模块等部分组成,其中功能模块又分为主控模块、PCIE交换模块、存储模块等。

2 风冷设计

机箱由左右侧板、上下风道板等铣削加工后拼接而成。各主要功能模块均安装于机箱内部相应的结构件上。机箱内部功能模块采用标准VPX形式,模块分布在机箱插槽上。机箱进风口位于前面板上下侧,出风口放置在后面板上;风道采用前进风后出风方式,气流从前面板进入,然后经由上下到冷板,从后面板出风。热流通道和功能板卡的热流方向一致,利于整机散热。

2.1 热耗输入

设备的应用场合为舰载环境,设备整体功耗较大,热流密度集中度较高,同时为了满足目标识别设备整体重量的严格控制要求,必须在减重及充足热容量之间寻求合理的平衡性,因此对散热设计提出了较高的要求,结合技术指标及抗振加固、三防及电磁兼容设计的相关要求,整机采用强迫风冷散热与传导散热相结合的方式综合考虑散热设计,整机热耗预计如表1所示。

表1 整机模块级热耗分布

2.2 仿真建模

通过对仿真软件(Flotherm19.1软件)的外界条件进行设置,如下:

1)环境设定:标准大气压,高温+50 ℃;

2)机箱材料设定:防锈铝5A06;

3)冷却方式:内部导冷,外部风冷。

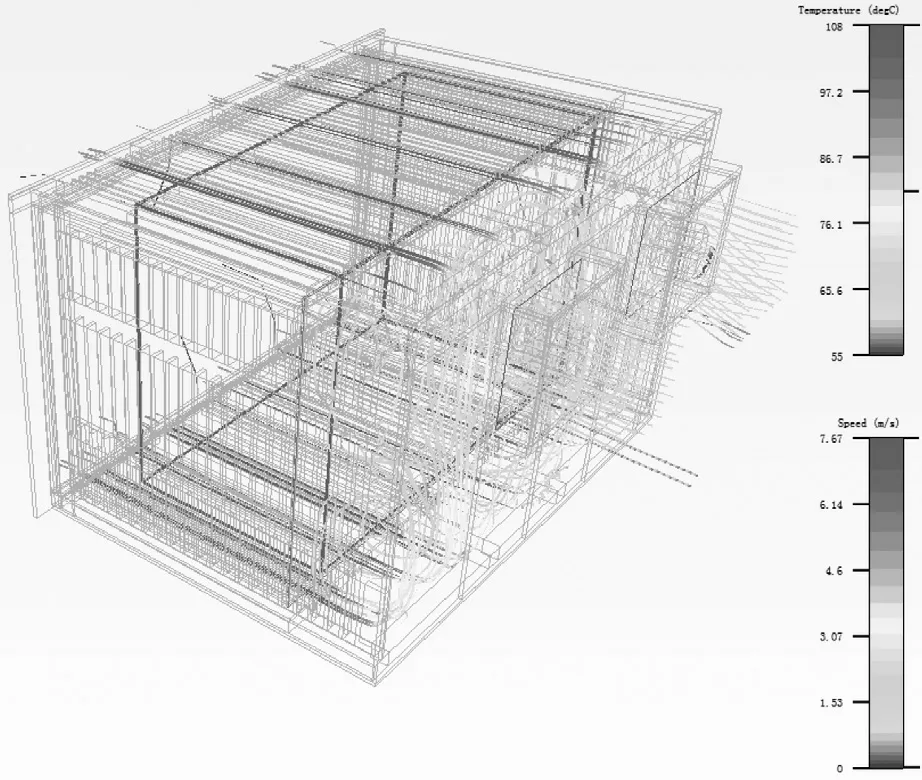

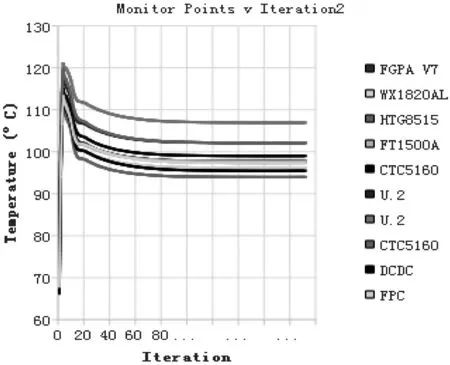

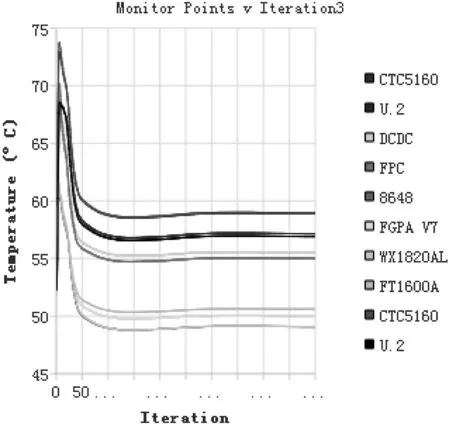

网格划分采用智能划分与局部网格功能相结合的方式,对模块导热安装面、高热芯片导热面等局部热源集中位置使用局部网格区域功能进行细分,增加仿真精度。根据该方案,整机网格数量约268.5万,经过仿真计算,获得整机在高温+50 ℃环境中,正常工作达到热平衡状态时机箱及内部模块的仿真计算云图如图2所示,主要温度曲线如图3所示。

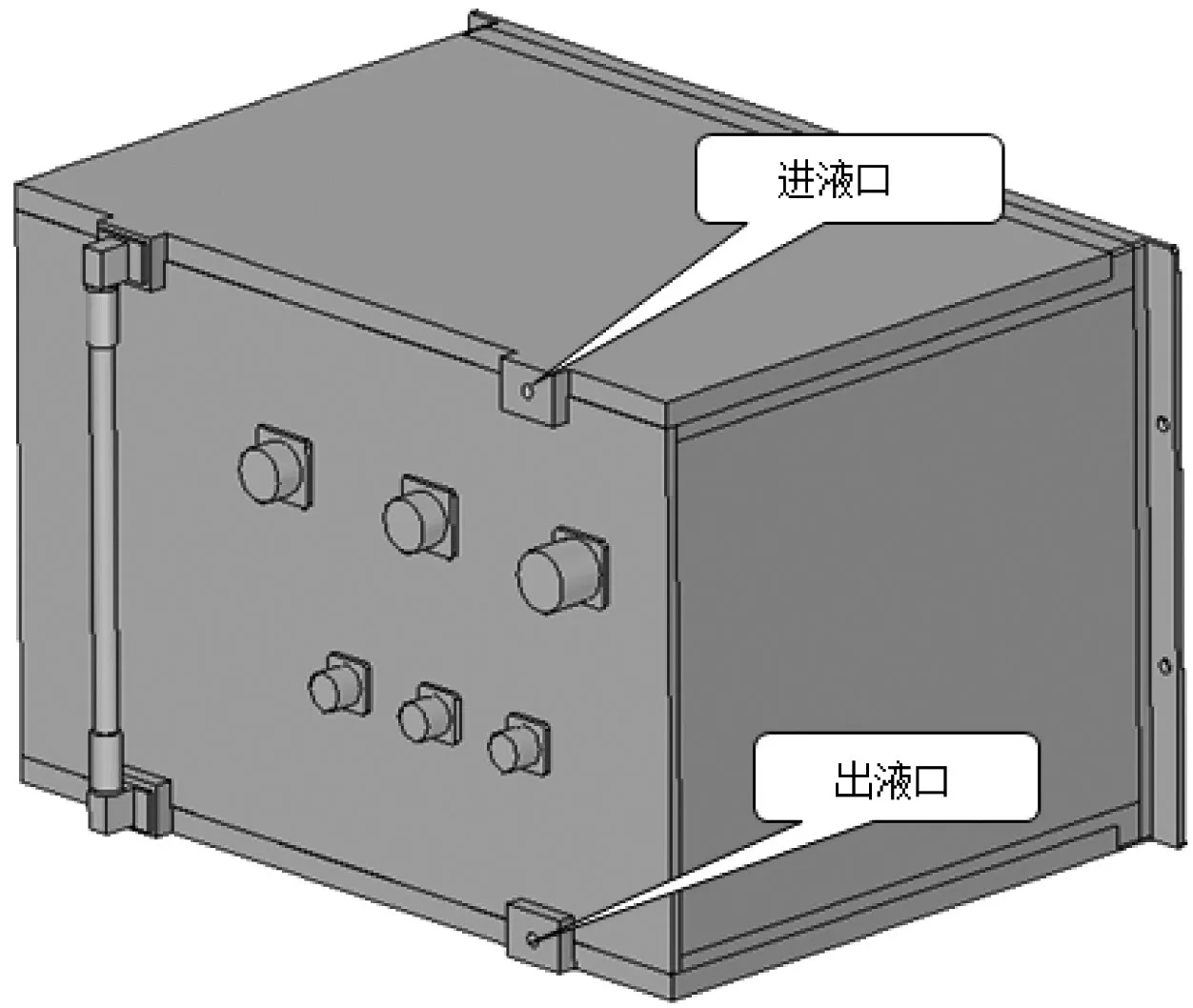

图1 产品外形图

图2 机箱内部热仿真计算结果云图(风冷)

图3 主要器件温度计算曲线(风冷)

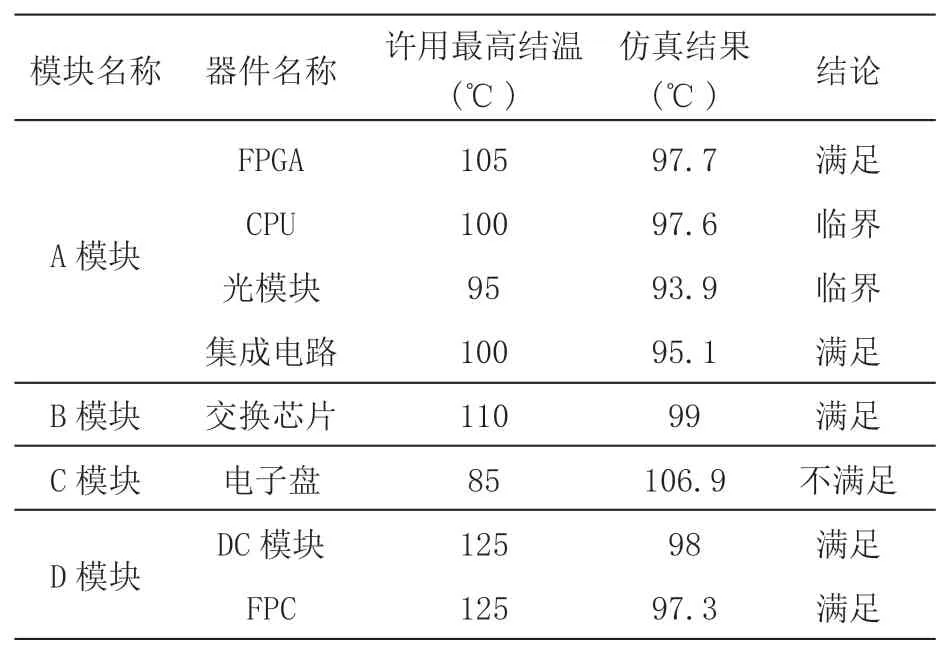

由仿真计算可知(详见表2),50 ℃高温环境下,整机正常工作至热平衡状态时,A模块的CPU芯片和光模块以及C模块的电子盘温度已临近或超过许用最高结温,散热条件无法满足正常使用要求。

表2 主要热源器件仿真结果(风冷)

3 液冷改进方案

3.1 改进方案

针对上述设计的缺点,对产品机箱进行设计改进,机箱及内部模块采用导冷形式,机箱上部和下部安装独立水冷板对机箱进行散热,独立水冷板通过螺钉与设备上下盖板安装连接,机箱整体为密闭设计,机箱液冷板外置安装,可独立拆卸维护,上下液冷板之间通过液冷管路进行互联,液冷连接器由原来的铝合金材质更改为不锈钢材质,两端液冷接头采用法兰盘固定,中间软管采用特氟龙软管,外层304不锈钢编织层,整机外观示意图如图4、5所示。

图4 液冷改进方案示意图

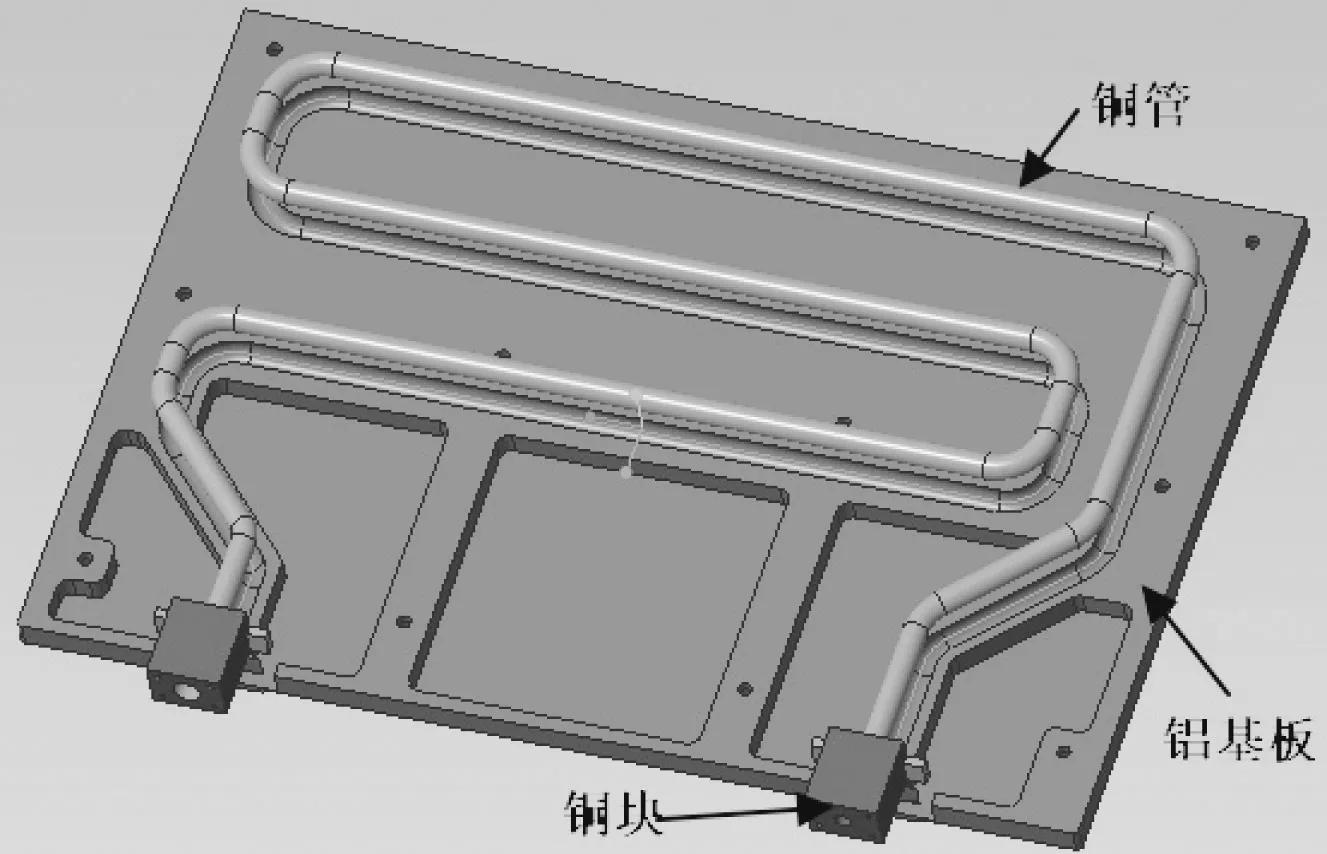

液冷板流道内嵌铜管压接固定,铜管折弯后内外壁化学镀镍处理,铜管与液冷板管路槽之间涂抹导热脂进行填隙处理,镍的耐蚀性优良,可以抵御淡水中Cl-侵蚀,不易发生电化学反应,水冷板压接设计方案如图5所示。

图5 预埋铜管式液冷板方案示意图

铜管的最小折弯半径为1.5D,根据设计需求进行定义R角并折弯成形。液体对管道的腐蚀会引起管道损坏,进而导致泄漏[1]。铜管内壁进行化学镀镍,镀镍层厚度(5~7)um。铜管焊接镀镍后需对铜管进行保压测漏;保压方式是进行氮气保压,做接口工装充入氮气,放入水中静置30 min,观察气泡产生,无气泡产生则表明焊接良好,铜管无漏缝。

铜铝结合采用压接方式,并且辅助机械加固方法(螺丝紧固)。压接前防止内壁有间隙,在内壁涂抹导热硅脂。流道是用球刀加工成型,流道口径略小于铜管直径,采用橡胶锤将铜管敲入流道内。

本次液冷机箱设计改进主要是针对机箱外部液冷板,机箱内部仍然保持密闭设计,整机其他部分设计、材料、表面处理工艺经过历史试验验证,可以满足技术要求中湿热、霉菌、盐雾等舰载指标,由于机箱冷板与液冷板之间增加了一道热阻,通过导热脂填隙可尽量减小该热阻,因此可能产生的影响主要是高温试验,因此仅需进行高温仿真。

3.2 热仿真测算

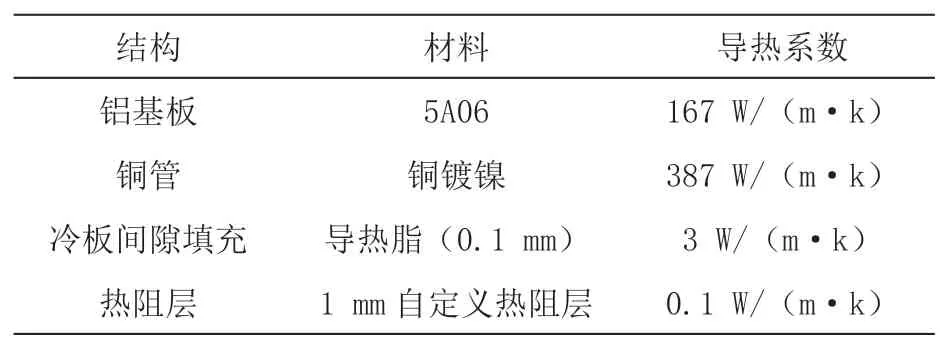

对模型进行一定程度简化(热流密度保持不变),删除微小凸台、孔位等特征,根据产品内部模块的实际功耗情况(详见表1),机箱上盖板与液冷板之间大面用导热脂进行填充,材料参数如表3所示,进口流量设置为1.2 L/min,供液温度38 ℃,网格划分:结构化网格,网格数量约1 100 W。建立以下仿真模型。

表3 材料参数表

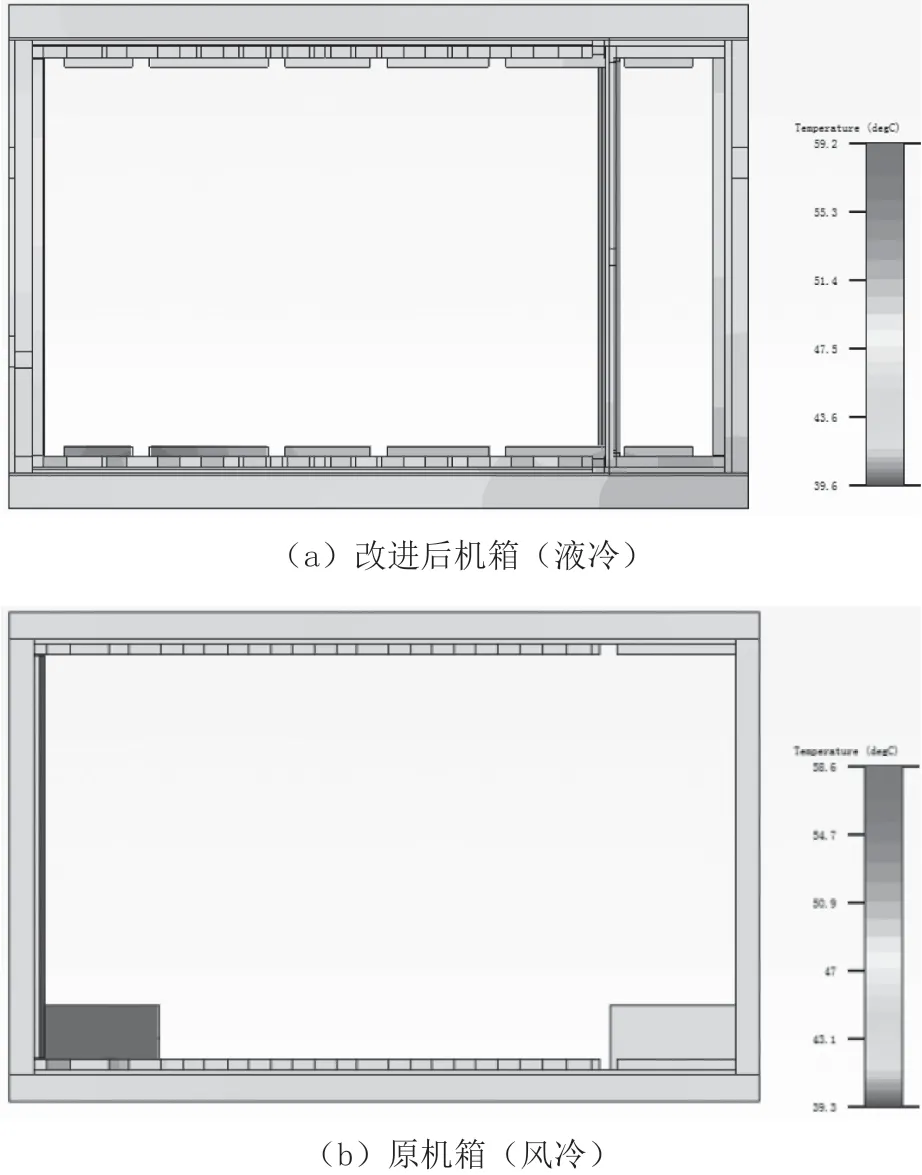

经过仿真计算,获得整机在高温+50 ℃环境中,通液温度设定为+38 ℃,正常工作达到热平衡状态时机箱及内部模块的仿真计算云图如图6所示,主要温度曲线如图7所示。

图6 设备机箱热仿真(液冷)

图7 功能板卡主要器件温度计算曲线(液冷)

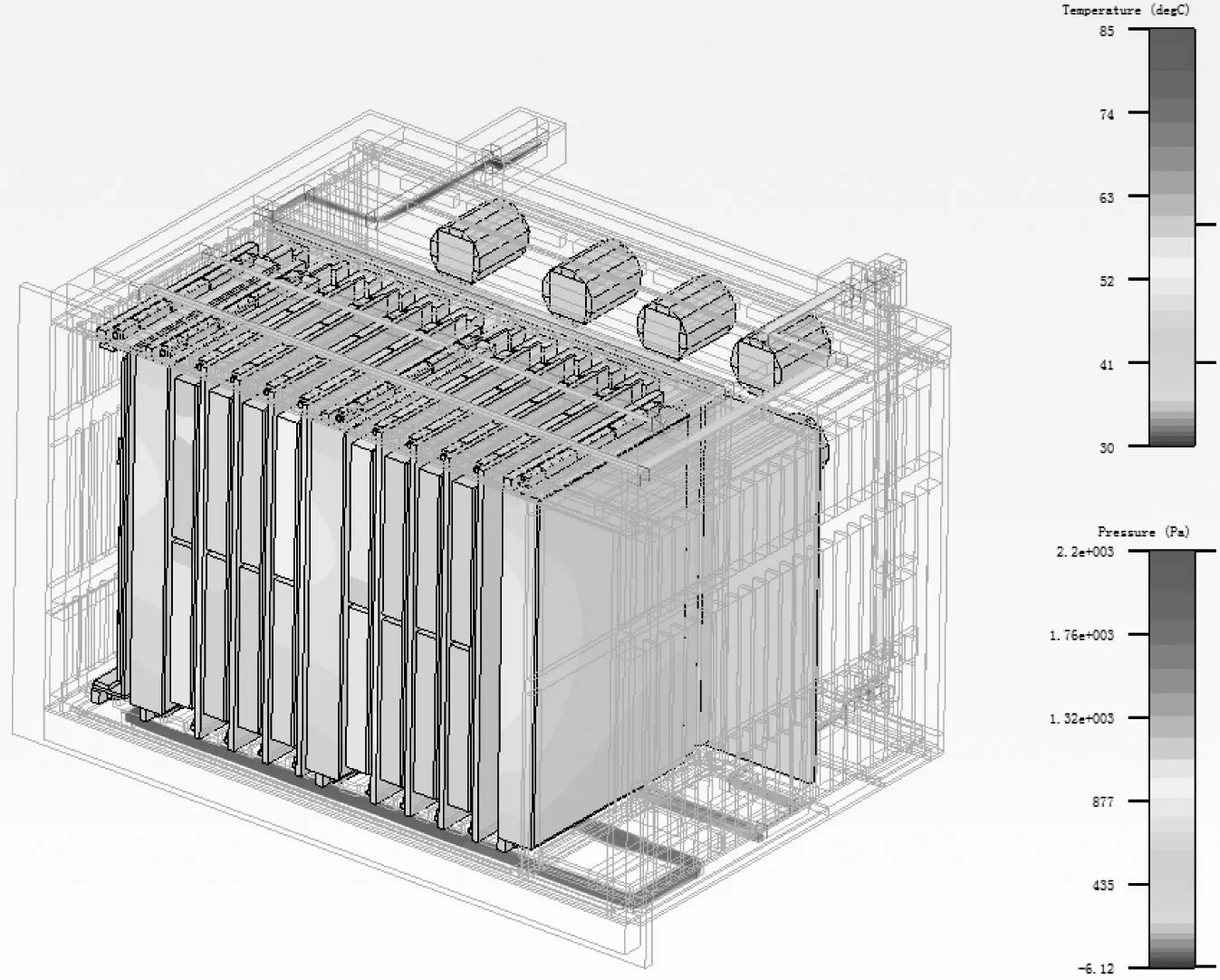

改进后机箱模块接触导轨最高温度为44.2 ℃,改进前为44 ℃,基本保持一致,机箱左侧板由于减少了侧板流道,机箱左侧板温度由原来的42 ℃上升至48 ℃,机箱温度变化如图8所示。

图8 液冷和风冷机箱仿真对比

由以上仿真结果可知,在50 ℃高温环境下,设备最大功耗配置状态运行中,机箱温度可以保持在50 ℃以内,最高点温度出现在B模块的交换芯片上,不超过60 ℃,其余所有模块芯片的最高温度均低于85 ℃,均小于一般工业级芯片的允许结温,满足散热要求(具体详见表4)。

4 结论

综上所述,在有限的空间,液冷设计能达到预期的散热效果,且液冷管是金属件,大大提高了产品的可靠性。同时去除了风机等转动部件,既可以消除风扇转动带来的噪音,节省了风扇能耗,也消除了风扇长期运转所导致的振动[1],除微弱的水流声外,产品工作时基本没有噪音,也能提高潜艇的隐身性能,在后续装备的设计中值得广泛推广。

表4 主要热源器件仿真结果(液冷)